一种硫化机中心机构的制作方法

2021-02-22 08:02:03|

2021-02-22 08:02:03| 365|

365| 起点商标网

起点商标网

[0001]

本发明涉及硫化机技术领域,具体是一种硫化机中心机构。

背景技术:

[0002]

轮胎硫化机中心机构主要有以下功能,一是控制胶囊伸直与收缩,二是控制胶囊定型高度,三是控制轮胎脱离下模。如附图1所示,传统定型硫化机中心机构由夹环90、缸盖91、环座水缸92、定型套93、定长套94、上活塞95、活塞杆96、导管97、下活塞98和滚轮座99。胶囊夹持在夹环90的上夹盘(图中未示出)和环座水缸92上部的下夹盘(图中未示出)上。胶囊的伸直过程为:动力水通过环座水缸下侧的第一水口910进水,下活塞98上升,推动活塞杆96和活塞杆顶部的夹环90上升,使胶囊伸直,当上活塞95与定型套94接触时,便推动上活塞95和定长套94同时上升,保证活塞杆的稳定性。胶囊的收缩过程为:动力水从连通到导管97的第二水口911进入时,压力水便通过导管97喷出,而后经过导管97与活塞杆96内壁之间的间隙流出,推动下活塞98下降,使胶囊收缩,当夹环90与定型套93接触时,下活塞98下降停止,此时上活塞受到压力水作用不能下降,这种状态为定型和硫化状态。

[0003]

上述传统硫化机中心机构的环座水缸内需要设置上、下两个活塞,由于两活塞需要频繁动作且耐受水压,需要定期维护更换活塞密封圈,以提高动作可靠性,由于中心机构结构较为复杂,拆卸十分麻烦,无法在线进行密封圈的更换,维护相当耗时。另外传统中心机构是通过定长套和定型套来控制上夹盘的上升和下降位置的,硫化不同规格型号轮胎时,需要进行更换,降低了生产效率。

技术实现要素:

[0004]

为了克服上述现有技术的不足,本发明的目的是提供了一种硫化机中心机构。

[0005]

为达到上述目的,本发明解决其技术问题所采用的技术方案是:一种硫化机中心机构,包括环座水缸、缸盖、活塞杆、活塞、位移传感器和脱胎机构连接座,硫化机的机架上固定有长轴套,所述环座水缸的筒体可上下移动地安装在所述长轴套内,所述活塞安装在所述活塞杆下端,所述活塞设于所述环座水缸筒体内腔;所述缸盖的外周与所述环座水缸内腔口部相匹配,在缸盖与环座水缸之间设有第一密封结构,所述活塞杆穿设于所述缸盖的内孔,在活塞杆与缸盖之间设有第二密封结构;所述活塞杆内设有从其底部向上沿长度方向延伸的长孔,所述位移传感器的主杆体安装在环座水缸的底部并穿设于活塞杆的长孔内,所述位移传感器的磁环安装在所述活塞上;所述环座水缸的底部设有第一进出水口和第二进出水口,所述环座水缸的底部缸壁上设有从第一进出水口连通到筒体内腔底部的第一水路孔,所述环座水缸筒体内外壁之间的壁体上设有从第二进出水口连通到筒体内腔顶部的第二水路孔。

[0006]

本发明相较于现有技术,环座水缸内采用单活塞,密封圈设于缸盖上,拆下缸盖即可进行密封圈的更换。采用位移传感器对活塞杆的升降位置进行检测,对于不同规格型号轮胎的硫化作业,只需在控制器程序中进行参数选择设定,无需进行部件的更换,方便调控

活塞杆的升降行程。水路孔均设于环座水缸筒体壁间,减少外部管路的设置,节约了安装空间。本中心机构结构简单紧凑,布局空间小,制造成本低,维护方便,大大提升轮胎生产效率和质量。

[0007]

进一步地,还包括用于夹持胶囊的上夹盘和下夹盘,所述上夹盘安装在活塞杆的顶端,所述下夹盘安装在环座水缸的上部;在胶囊需要伸直时,压力水从所述第一进出水口经过第一水路孔进入活塞下方的环座水缸筒体内腔,将活塞杆向上顶升,同时活塞上方的水从第二水路孔的上端口经第二水路孔向下流动并从底部第二进出水口排出;在轮胎需要定型和硫化时,压力水从所述第二进出水口经第二水路孔向上流动进入活塞上方的环座水缸筒体内腔,使活塞杆下降,胶囊收缩,同时活塞下方的水从第一水路孔排出。

[0008]

采用上述优选的方案,实现胶囊的稳定伸长和收缩。

[0009]

进一步地,所述环座水缸的内腔在整个轴线上的内径相同,所述缸盖包括位于上部的法兰部和与法兰部相连的柱体部,所述柱体部内嵌于环座水缸内腔口部,所述法兰部上设有连接孔,所述缸盖经螺栓锁紧在环座水缸的顶部。

[0010]

采用上述优选的方案,只需取掉缸盖与环座水缸之间的锁紧螺栓,即可拔出缸盖,进行密封圈的更换。

[0011]

进一步地,所述第一密封结构包括包设于所述缸盖柱体部外周的第一密封圈和第二密封圈。

[0012]

进一步地,所述第二密封结构包括设于设于缸盖内孔上部的第三密封圈和设于缸盖内孔下部的第四密封圈。

[0013]

进一步地,所述缸盖内孔的上部设有用于安装第三密封圈的槽体,所述缸盖的上表面经螺栓锁付有用于限制第三密封圈上下位置的上挡板;所述缸盖内孔的下部设有用于安装第四密封圈的槽体,所述缸盖的下底面经螺栓锁付有用于限制第四密封圈上下位置的下挡板。

[0014]

采用上述优选的方案,由于工作时,缸盖外圈与环座水缸之间相固定,故第一密封圈和第二密封圈寿命较长,维护周期长,直接将密封圈箍设于缸盖外周的卡槽内。对于缸盖内孔的密封圈,在工作时需要与活塞杆之间产生滑动,其寿命相对较短,为提高工作可靠性,需要定期进行维护更换,采用上述密封结构,极大地方便了第三密封圈和第四密封圈的更换,同时确保两密封圈的位置稳固,密封可靠。

[0015]

进一步地,所述第三密封圈和第四密封圈均为带有箍紧弹簧的油封。

[0016]

采用上述优选的方案,提高封水性能。

[0017]

进一步地,所述上挡板的内孔壁上设有卡口,卡口内卡设有防尘圈。

[0018]

采用上述优选的方案,提高防尘能力,防止外部异物侵入外口第三密封圈的密封唇口。

[0019]

进一步地,所述缸盖内孔中部嵌设有耐磨轴套。

[0020]

采用上述优选的方案,减小活塞杆与缸盖之间的滑动摩擦,提高使用寿命。

[0021]

进一步地,所述脱胎机构连接座上连接有用于驱动所述环座水缸沿所述长轴套上下移动的脱胎机构,所述脱胎机构包括铰接于硫化机机架上的线性伸缩驱动器件、连杆和滚轮,所述连杆中间位置可转动地安装于硫化机机架上,所述连杆的一端铰接于线性伸缩驱动器件的伸缩杆上,所述滚轮可转动地安装在连杆的另一端,所述滚轮置于所述脱胎机

构连接座的槽体内。

[0022]

采用上述优选的方案,通过线性伸缩驱动器件伸缩杆的伸缩动作经连杆和滚轮的传动带动环座水缸整体上下移动,实现轮胎脱离下模。

附图说明

[0023]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0024]

图1是中心机构现有技术的结构示意图;

[0025]

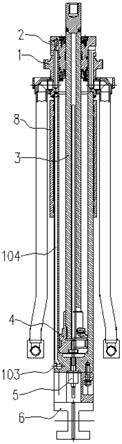

图2是本发明一种实施方式的结构示意图;

[0026]

图3是本发明一种实施方式的结构示意图;

[0027]

图4是缸盖一种实施方式的结构示意图。

[0028]

图中数字和字母所表示的相应部件的名称:

[0029]

1-环座水缸;101-第一进出水口;102-第一水路孔;103-第二进出水口;104-第二水路孔;2-缸盖;201-法兰部;202-柱体部;203-第一密封圈;204-第二密封圈;205-第三密封圈;206-第四密封圈;207-上挡板;208-下挡板;209-防尘圈;210-耐磨轴套;3-活塞杆;4-活塞;5-位移传感器;6-脱胎机构连接座;601-线性伸缩驱动器件;602-连杆;603-滚轮;7-机架;8-长轴套;90-夹环;91-缸盖;92-环座水缸;93-定型套;94-定长套;95-上活塞;96-活塞杆;97-导管;98-下活塞;99-滚轮座;910-第一水口;911-第二水口。

具体实施方式

[0030]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0031]

如图2-3所示,一种硫化机中心机构,包括环座水缸1、缸盖2、活塞杆3、活塞4、位移传感器5和脱胎机构连接座6,硫化机的机架7上固定有长轴套8,环座水缸1的筒体可上下移动地安装在长轴套8内,活塞4安装在活塞杆3下端,活塞4设于环座水缸1筒体内腔;缸盖2的外周与环座水缸1内腔口部相匹配,在缸盖2与环座水缸1之间设有第一密封结构,活塞杆3穿设于缸盖2的内孔,在活塞杆3与缸盖2之间设有第二密封结构;活塞杆3内设有从其底部向上沿长度方向延伸的长孔,位移传感器5的主杆体安装在环座水缸1的底部并穿设于活塞杆3的长孔内,位移传感器5的磁环安装在活塞4上;环座水缸1的底部设有第一进出水口101和第二进出水口103,环座水缸1的底部缸壁上设有从第一进出水口101连通到筒体内腔底部的第一水路孔102,环座水缸1筒体内外壁之间的壁体上设有从第二进出水口103连通到筒体内腔顶部的第二水路孔104。

[0032]

采用上述技术方案的有益效果是:环座水缸内采用单活塞,密封圈设于缸盖上,拆下缸盖即可进行密封圈的更换。采用位移传感器对活塞杆的升降位置进行检测,对于不同规格型号轮胎的硫化作业,只需在控制器程序中进行参数选择设定,无需进行部件的更换,

方便调控活塞杆的升降行程。水路孔均设于环座水缸筒体壁间,减少外部管路的设置,节约了安装空间。本中心机构结构简单紧凑,布局空间小,制造成本低,维护方便,大大提升轮胎生产效率和质量。

[0033]

如图2-3所示,在本发明的另一些实施方式中,还包括用于夹持胶囊的上夹盘(图中未示出)和下夹盘(图中未示出),所述上夹盘安装在活塞杆的顶端,所述下夹盘安装在环座水缸的上部;在胶囊需要伸直时压力水从第一进出水口101经过第一水路孔102进入活塞4下方的环座水缸筒体内腔,将活塞杆3向上顶升,同时活塞4上方的水从第二水路孔的上端口经第二水路孔104向下流动并从底部第二进出水口103排出;在轮胎需要定型和硫化时,压力水从第二进出水口103经第二水路孔104向上流动进入活塞4上方的环座水缸筒体内腔,使活塞杆3下降,胶囊收缩,同时活塞下方的水从第一水路孔102排出。采用上述优选的方案,实现胶囊的稳定伸长和收缩。

[0034]

如图2-4所示,在本发明的另一些实施方式中,环座水缸1的内腔在整个轴线上的内径相同,缸盖2包括位于上部的法兰部201和与法兰部相连的柱体部202,柱体部202内嵌于环座水缸1内腔口部,法兰部201上设有连接孔,缸盖2经螺栓锁紧在环座水缸1的顶部。采用上述技术方案的有益效果是:只需取掉缸盖与环座水缸之间的锁紧螺栓,即可拔出缸盖,进行密封圈的更换。

[0035]

如图4所示,在本发明的另一些实施方式中,所述第一密封结构包括包设于缸盖柱体部202外周的第一密封圈203和第二密封圈204。所述第二密封结构包括设于设于缸盖内孔上部的第三密封圈205和设于缸盖内孔下部的第四密封圈206。缸盖内孔的上部设有用于安装第三密封圈205的槽体,缸盖的上表面经螺栓锁付有用于限制第三密封圈205上下位置的上挡板207;缸盖内孔的下部设有用于安装第四密封圈206的槽体,缸盖的下底面经螺栓锁付有用于限制第四密封圈206上下位置的下挡板208。采用上述技术方案的有益效果是:由于工作时,缸盖外圈与环座水缸之间相固定,故第一密封圈和第二密封圈寿命较长,维护周期长,直接将密封圈箍设于缸盖外周的卡槽内。对于缸盖内孔的密封圈,在工作时需要与活塞杆之间产生滑动,其寿命相对较短,为提高工作可靠性,需要定期进行维护更换,采用上述密封结构,极大地方便了第三密封圈和第四密封圈的更换,同时确保两密封圈的位置稳固,密封可靠。

[0036]

在本发明的另一些实施方式中,第三密封圈205和第四密封圈206均为带有箍紧弹簧的油封。采用上述技术方案的有益效果是:提高封水性能。

[0037]

如图4所示,在本发明的另一些实施方式中,所述上挡板的内孔壁上设有卡口,卡口内卡设有防尘圈209。采用上述技术方案的有益效果是:提高防尘能力,防止外部异物侵入外口第三密封圈的密封唇口。

[0038]

如图4所示,在本发明的另一些实施方式中,缸盖2内孔中部嵌设有耐磨轴套210。采用上述技术方案的有益效果是:减小活塞杆与缸盖之间的滑动摩擦,提高使用寿命。

[0039]

如图2所示,在本发明的另一些实施方式中,脱胎机构连接座6上连接有用于驱动所述环座水缸沿所述长轴套上下移动的脱胎机构,所述脱胎机构包括铰接于硫化机机架上的线性伸缩驱动器件601、连杆602和滚轮603,线性伸缩驱动器件可以是气缸、水缸、电动推杆或油缸,连杆602中间位置可转动地安装于硫化机机架7上,连杆602的一端铰接于线性伸缩驱动器件601的伸缩杆上,滚轮603可转动地安装在连杆602的另一端,滚轮603置于脱胎

机构连接座6的槽体内。采用上述技术方案的有益效果是:通过线性伸缩驱动器件伸缩杆的伸缩动作经连杆和滚轮的传动带动环座水缸整体上下移动,实现轮胎脱离下模。

[0040]

上述实施例只为说明本发明的技术构思及特点,其目的在于让本领域普通技术人员能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让