一种适用于鼓形车体的轨道车辆底架边梁连接结构的制作方法

2021-02-04 07:02:22|

2021-02-04 07:02:22| 213|

213| 起点商标网

起点商标网

[0001]

本发明涉及轨道车辆的底架边梁,特别是适用于鼓形车体的轨道车辆。

背景技术:

[0002]

多年来我国的常规铁路客车一直为直车体,采用碳钢材质的板梁结构。底架边梁通常采用18b热轧槽钢,车下设备安装采用横梁吊挂。设有裙板的车辆,需要在底架上加焊纵梁和安装座。随着高速车的快速发展,对车辆的气动性能和舒适性的要求越来越高,中高速客车采用直车体逐步减少,鼓形车体成为主流,车下设备安装方式和裙板的安装方式发生了变化,原结构不能满足要求。

[0003]

现有铁路客底架边梁多采用槽钢18b-q235b,两边梁间布有多根横梁,枕内横梁两端比中间高30mm,用于铺放厚度为30mm的波纹地板,横梁插在边梁槽内焊接,加工难度大,组装难度高。枕外横梁比枕内横梁高30mm,重量增大,上面铺放平地板。枕内波纹地板和枕外平地铁均搭接在边梁上翼面外侧满焊,波纹地板下面与边梁段焊。车下设备安装采用横梁吊挂,吊座焊在横梁上。底架边梁焊有多个安装座,用于安装裙板。边梁外侧面上端刨槽,侧墙板与之搭接焊后磨平,提高了侧墙的平面度。侧墙立柱下端与边梁上翼面外侧焊接,立柱为帽型或乙型,断面高度尺寸为70mm,下端开有止口以避开与地板干涉,增加了立柱加工工作量;立柱下端与地板焊接,焊缝附近的立柱和地板的疲劳应力增加。

[0004]

该种槽钢形式的底架边梁只适用于直车体,槽钢高度尺寸较小,不适用于边梁吊挂,车下设备安装复杂;横梁断面为变截面,加工难度和组装难度大;枕外横梁断面大,枕内横梁靠边梁侧断面大,重量较重,不利于车体轻量化。立柱下端开止口,增加了加工量;立柱下端与地板焊接,焊缝附近的立柱和地板的疲劳应力增加。

[0005]

经检索发现中国实用新型cn 207481901 u公开了一种车体底架边梁,该边梁为折弯件,将边梁与门槛冷弯成型为一体结构。代替现有技术中边梁与门槛通过焊接固定,提高边梁的整体垂向刚度和强度。该底架边梁仅适用于有门槛的底架,没有与侧墙的接口。

技术实现要素:

[0006]

本发明的目的主要是针对上述现有技术中的问题,提供一种适用于鼓形车体的轨道车辆底架边梁连接结构,实现了车下设备边梁吊挂的方式。解决了侧墙立柱与地板连接处疲劳应力较大的问题;降低了横梁加工难度和组装难度;减轻了车体的重量。

[0007]

为了解决以上技术问题,本发明提供的适用于鼓形车体的轨道车辆底架边梁连接结构,包含底架边梁、底架横梁、侧墙立柱、侧墙板和车下设备吊座,其特征在于:所述底架边梁为辊弯件,其断面为槽型结构,具有侧面、上翼面和下翼面,该侧面具有与侧墙板一致的倾斜角度,所述侧面的外侧上端设有内凹的压台,侧墙板搭接在该压台上对焊焊接固定;所述下翼面的内端设有向下竖直翻边,一立板焊接固定于上翼面和下翼面之间,立板的内侧面与竖直翻边的内侧面共面,作为车下设备吊座的安装面;底架横梁的上平面与底架边梁的上翼面平齐,底架横梁的两端与底架边梁的侧面的内表面焊接固定。

[0008]

本发明还公开一种鼓形车体的轨道车辆底架结构,其特征在于:具有上述述的适用于鼓形车体的轨道车辆底架边梁连接结构。

[0009]

此外,本发明还要求保护一种轨道车辆,其特征在于:具有上述的适用于鼓形车体的轨道车辆底架边梁连接结构。

[0010]

本发明有益效果如下:本发明提供了一种适用于鼓形断面钢制车体底架的边梁及其与周边零部件的连接结构;实现了车下设备边梁吊挂的安装方式;提高了侧墙平面度;降低了侧墙立柱与地板连接处疲劳应力;提供了一种简单的侧裙板安装结构。本发明可为160km/h及以上的铁路客车或动车组鼓型钢制车体提供参考或借鉴。

附图说明

[0011]

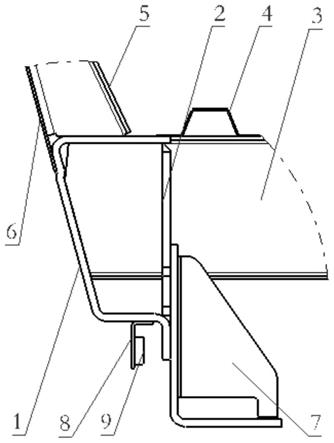

图1为本发明底架边梁断面示意图。

[0012]

图2为本发明底架边梁的连接结构示意图。

[0013]

图中标号示意如下:1-底架边梁、2-立板、3-底架横梁、4-地板、5-侧墙立柱、6-侧墙板、7-车下设备吊座、8-裙板安装梁、9-螺纹块,10-上翼面、11-下翼面、12-竖直翻边、13-压台、14-侧面。

具体实施方式

[0014]

下面结合附图对本发明的实施方式做解释说明。

[0015]

如图1、图2所示,本实施例适用于鼓形车体的轨道车辆底架边梁连接结构,主要包括底架边梁1、底架横梁3、侧墙立柱5、侧墙板6、车下设备吊座7和底架地板4。其中,底架边梁1的断面具有槽型结构,高度尺寸较大,下翼面11向下设有竖直翻边12,提高车下设备吊座7与底架边梁1的连接强度,同时提高底架边梁1的垂向刚度和抗弯能力;底架边梁1的侧面14设有向外倾斜的角度,斜度与侧墙一致;侧面14的外侧上端设有压台13,侧墙板6搭接在压台13上对接焊,焊后磨平,保证侧墙下端的平面度。在车下设备吊座7处底架边梁1内设有立板2,立板2上下分别与底架边梁1的上翼面10、下翼面11焊接,提高了底架边梁1的抗弯性能,立板2的前后两端与底架横梁13焊接。立板2的内外表面与边梁下翼面11的竖直翻边12的内侧面共面,为车下设备吊座7焊接提供了安装面,实现了车下设备边梁吊挂的方式;立板2开有长圆形工艺孔,既减轻重量,又为车体的防腐喷涂提供了方便。

[0016]

底架横梁3包含枕内横梁和枕外横梁,枕内横梁和枕外横梁断面一致,底架横梁3上平面与底架边梁1上翼面10的上表面平齐,断面均匀,易于成型。底架横梁3断面高度尺寸小于底架边梁槽型的高度尺寸,方便横梁与边梁组装。底架地板4包含枕内和枕外地板,均采用波纹地板,底架地板4与下面的底架横梁3上平面焊接,两侧与底架边梁1焊接。底架边梁1的上翼面10宽度大于侧墙立柱5断面的宽度,侧墙立柱5下端与边梁上翼面10焊接,且避免落在波纹地板上,疲劳应力较小。侧墙板6搭接在底架边梁外侧的压台13上对接焊,焊后磨平,保证侧墙下端的平面度。车下设备吊座7焊接在底架边梁1下翼面11的竖直翻边12和立板2上。底架边梁1下翼面11焊有角型裙板安装梁8,裙板安装梁8内焊有方型螺纹块9,用于螺栓安装侧裙板。裙板安装梁水平面与边梁下翼面焊接,方向朝向边梁下翼面竖直翻边,便于安装侧裙板。

[0017]

本实施例中,底架边梁1为槽型断面,边梁上翼面10宽度尺寸为132mm,边梁下翼面11宽度尺寸为80mm,侧面高度尺寸为204mm,下翼面向下竖直翻边12尺寸约50mm,侧面向外倾斜约15

°

,斜度与侧墙一致,外侧上端设有2.7mm

×

40mm压台13,边梁厚度为8mm。在有车下设备吊座7的位置,底架边梁1内设有8mm厚的立板2,外表面与边梁下翼面竖直翻边12平齐,与边梁上翼面内面13和边梁下翼面内面15焊接,两端与底架横梁4焊接;立板2开有50mm

×

100mm的长圆孔。底架横梁3均为相同的槽型断面,高度尺寸为158mm,上平面与底架边梁上翼面10平齐,两端与边梁侧面14的内面焊接。枕内外均采用波纹地板,位于横梁3上平面,两侧与底架边梁上翼面搭接15mm焊接。侧墙立柱5断面为乙型,下端断面高度为85mm,与底架边梁上翼面焊接。侧墙板6搭接在底架边梁外侧的压台12上对接焊,焊后磨平。车下设备吊座7焊接在立板3和底架边梁下翼面竖直翻边12上。边梁下翼面11焊有角型裙板安装梁8,断面尺寸为3mm

×

25mm

×

50mm,裙板安装梁8内焊有方型10mm

×

30mm

×

40mm的螺纹块9,用于螺栓安装侧裙板。

[0018]

除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 地板

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让