一种汽车用热熔散热器格栅的制作方法

2021-02-03 15:02:38|

2021-02-03 15:02:38| 232|

232| 起点商标网

起点商标网

[0001]

本实用新型属于汽车格栅技术领域,具体涉及一种汽车用热熔散热器格栅。

背景技术:

[0002]

塑料件外观件的设计中,如汽车散热器格栅总成结构本体,因为是电镀注塑件abs树脂产品,与涂装的pc+abs本体及格栅上饰板进行自攻钉装配,与前大灯进行卡扣扣接,与前保进行筋卡扣的卡扣扣接,所以必须要综合考虑到产品结构的成型,在产品的结构上是否有倒扣的地方,产品的装配结构上是否有足够的空间用于滑块或者是斜顶的脱除,是否会刮伤汽车前保险杠涂装面,及能否满足产品的外观使用要求,现有的汽车散热器格栅总成结构安装本体主要有以下几个缺点:1、因为装配结构有大量的自攻钉,所以容易产生产品的自攻钉的漏装和错装,并且因为自攻钉导致的产品的面的拉凹问题;2、并且相关安装boss柱结构直接长在外观a面背部,容易在外观a面引起缩水,并且当前的注塑模具结构无法成型;3、并且在散热器格栅上饰板的上侧面做平,这样的情况下,子母扣安装对准困难,同时容易产生一个凸包,对最终使用客户产生外观不良,以及容易剐蹭的情况出现;4、汽车散热器格栅总成结构安装本体相关背部结构没有进行掏胶,没有进行轻量化,成本上升,同时相关结构背部没有掏胶,从而在产品的表面产生缩水痕。

技术实现要素:

[0003]

本实用新型所要解决的技术问题是针对现有技术的现状,而提供一种连接强度大,装配简单牢靠,避免了外观产生缩水痕的汽车用热熔散热器格栅。

[0004]

本实用新型解决上述技术问题所采用的技术方案为:一种汽车用热熔散热器格栅,其特征在于,包括:

[0005]

散热器格栅本体框架;

[0006]

散热器格栅本体安装部位,设置在散热器格栅本体框架上并用于与前保险杠安装固定;

[0007]

散热器格栅上饰板,连接安装在散热器格栅本体框架的上端并用于与前大灯以及前保险杠安装固定;

[0008]

外观饰条件,位于散热器格栅本体安装部位的外侧

[0009]

饰条安装匹配部位,所述的饰条安装匹配部位设置在于散热器格栅本体安装部位其中一侧并用于连接外观饰条件;

[0010]

所述的外观饰条件、饰条安装匹配部位和散热器格栅本体安装部位三者之间具有将三者热熔成为一体的热熔结构。

[0011]

在上述的一种汽车用热熔散热器格栅中,所述的热熔结构包括与饰条安装匹配部位一体连接的热熔插片以及与外观饰条件一体连接的延伸插头,在热熔插片旁开设有穿入孔,在散热器格栅本体安装部位上开设有热熔孔,热熔插片插入并穿出热熔孔,所述的延伸插头经穿入孔后也穿出热熔孔并在热熔孔处进行热熔连接。

[0012]

在上述的一种汽车用热熔散热器格栅中,所述的热熔插片的端部具有45度斜角减薄部。

[0013]

在上述的一种汽车用热熔散热器格栅中,所述的散热器格栅上饰板上设置有背侧连接位,在背侧连接位向内侧一体延伸有倒装安装基座,所述的背侧连接位和倒装安装基座之间具有镂空槽。

[0014]

在上述的一种汽车用热熔散热器格栅中,在倒装安装基座上具有倒装自攻螺钉,所述的倒装自攻螺钉从倒装安装基座装反向装入散热器格栅本体框架的上端。

[0015]

在上述的一种汽车用热熔散热器格栅中,所述的散热器格栅上饰板上两侧上开设有沉槽,在沉槽处设置有子母扣。

[0016]

在上述的一种汽车用热熔散热器格栅中,所述的散热器格栅本体安装部位的热熔孔上端具有外围筋圈,在外围筋圈的上端具有掏胶槽,所述的热熔孔的背部两侧边也具有掏胶槽。

[0017]

在上述的一种汽车用热熔散热器格栅中,在外围筋圈上的掏胶槽具有增强连接筋,增强连接筋的下部具有掏空槽。

[0018]

在上述的一种汽车用热熔散热器格栅中,所述的散热器格栅本体安装部位的下部底端设置有预定位槽,所述的预定位槽为由对称的两个筋条组成。

[0019]

在上述的一种汽车用热熔散热器格栅中,所述的预定位槽的两侧设置有前保连接座,在前保连接座上具有卡柱,在卡柱上固定有过渡连接件。

[0020]

与现有技术相比,本实用新型的优点在于使用了一体的热熔结构,结合一体卡爪,然后用热熔专机进行一体的热熔,从而避免了自攻钉漏装和错装的情况的发生,同时保证了链接的强度,简化产品的装配组成,提升产品的外观效果,保证了塑件的成型的情况,保证了装配的平衡,整体结构材料的轻量化以及避免了产品表面的缩水的痕迹,在性能保证的前提下,保证了汽车用汽车散热器格栅总成结构的外观性能,极大的减少了注塑、电镀工艺的废品率,改善了模具加工工艺,提高了模具使用寿命,防止了装配不良及刮伤尾门装饰板及亮条、钣金的发生。

附图说明

[0021]

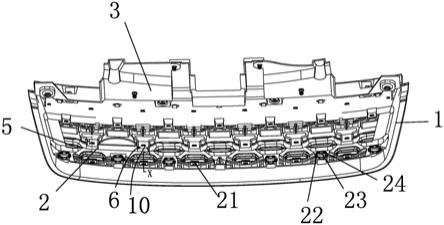

图1是本汽车用热熔散热器格栅的整体结构示意图;

[0022]

图2是图1的m-m结构示意图;

[0023]

图3是本汽车用热熔散热器格栅的另一方向结构示意图;

[0024]

图4是倒装安装基座q-q的剖视结构示意图;

[0025]

图5是散热器格栅本体安装部位背部结构示意图;

[0026]

图6是热熔孔处的t-t结构示意图;

[0027]

图7是散热器格栅上饰板的结构示意图;

[0028]

图8是定位槽的x-x向结构示意图。

具体实施方式

[0029]

以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

[0030]

图中,散热器格栅本体框架1;散热器格栅本体安装部位2;散热器格栅上饰板3;外观饰条件4;饰条安装匹配部位5;热熔结构6;热熔插片7;延伸插头8;穿入孔9;热熔孔10;45度斜角减薄部11;背侧连接位12;倒装安装基座13;倒装自攻螺钉14;镂空槽15;沉槽16;子母扣17;外围筋圈18;掏胶槽19;筋条20;预定位槽21;前保连接座22;卡柱23;过渡连接件24;增强连接筋25;掏空槽26。

[0031]

如图1所示,本汽车用热熔散热器格栅主要包括散热器格栅本体框架1、散热器格栅本体安装部位2、散热器格栅上饰板3、外观饰条件4以及饰条安装匹配部位5,这里散热器格栅本体安装部位2主要设置在散热器格栅本体框架1上并用于与前保险杠安装固定;而散热器格栅上饰板3主要连接安装在散热器格栅本体框架1的上端并用于与前大灯以及前保险杠安装固定;外观饰条件4主要位于散热器格栅本体安装部位2的外侧,饰条安装匹配部位5设置在于散热器格栅本体安装部位2其中一侧并用于连接外观饰条件4。

[0032]

如图2所示,这里现有技术中因为装配结构有大量的自攻钉,所以容易产生产品的自攻钉的漏装和错装,以及因为自攻钉导致的产品的面的拉凹问题,本专利中外观饰条件4、饰条安装匹配部位5和散热器格栅本体安装部位2三者之间具有将三者热熔成为一体的热熔结构6,具体来说热熔结构6包括与饰条安装匹配部位5一体连接的热熔插片7以及与外观饰条件4一体连接的延伸插头8,在热熔插片7旁开设有穿入孔9,在散热器格栅本体安装部位2上开设有热熔孔10,热熔插片7插入并穿出热熔孔10,延伸插头8经穿入孔9后也穿出热熔孔10并在热熔孔10处进行热熔连接,这里利用热熔在热熔孔10就可以将三者热熔为一个整体,由于使用了一体的热熔结构6,结合一体卡爪,在进行一体卡爪进行预装之后,然后用热熔专机进行一体的热熔,从而避免了自攻钉漏装的情况的发生,同时保证了链接的强度,作为优化热熔插片7的端部具有45度斜角减薄部11,这样在端部进行了45度斜角的减薄,既可以进行导向的作用,又可以对于热熔的转机的熔接,利于头部的导热和融化。

[0033]

在散热器格栅上饰板3和散热器格栅本体框架1的装配过程中,原来的设计需要在上侧面开孔,这个部分打开引擎盖之后目视可以看到螺钉,需要增加橡胶堵盖进行装配,在汽车路试过程中容易脱落,而本专利对这一部分进行了改进,如图3和图4所示,作为进一步优化,散热器格栅上饰板3上设置有背侧连接位12,在背侧连接位12向内侧一体延伸有倒装安装基座13,在倒装安装基座13上具有倒装自攻螺钉14,倒装自攻螺钉14从倒装安装基座13装反向装入散热器格栅本体框架1的上端,这里主要将散热器格栅上饰板3和散热器格栅本体框架1进行倒装,简化产品的装配组成,提升产品的外观效果,避免了产品的橡胶堵盖的掉落,所有的装配结构和倒装自攻螺钉14都是从背部打入装配,对于客户来说直接接受总成就行,在外观面上不可见装配结构,同时装车之后,所有的倒装自攻螺钉14和装配结构都在产品的背部,不可见区域,同时也避免了橡胶堵盖的使用。

[0034]

现有技术中的散热器格栅上饰板3和散热器格栅本体框架1连接都是采用柱状连接柱进行连接,由于柱状连接柱相关结构直接长在外观a面背部,容易在外观a面引起缩水,并且当前的注塑模具结构无法成型,因为注塑模具的成型需求,相关结构无法成型,这里本专利主要是将背侧连接位12和倒装安装基座13融为一体,在实现产品的装配需求的同时保证了模具的成型性,作为进一步优化,背侧连接位12和倒装安装基座13之间具有镂空槽15,并且镂空槽15也可以保证防止在散热器格栅本体框架1上产生缩痕,保证了外观质量。

[0035]

如图7所示,因为相关结构知识在散热器格栅上饰板3的上侧面做平,这样的情况

下,子母扣17安装对准困难,同时容易产生一个凸包,对最终使用客户产生外观不良,以及容易剐蹭的情况出现,作为进一步优化,散热器格栅上饰板3上两侧上开设有沉槽16,在沉槽16处设置有子母扣17,这样确保了子母扣17的安装定位及隐蔽性。

[0036]

这里现有技术中外观饰条件4结构是实体的结构,由于因为外观饰条件4及散热器格栅本体安装部位2相应结构连接处壁厚过厚,产品表面注塑后因为局部壁厚过厚容易缩水变形,无法保证产品的表面外观商业性能,原来的设计因为一体爪的厚度与产品的壁厚相当,一体爪与产品表面的交界处产生产品壁厚肉厚区,在注塑机中,树脂熔胶转为固体时,肉厚处体积收缩慢,形成拉应力,若制品表面硬度不够,而又无胶补充,制品表面便被应力拉陷,从而在产品的表面产生缩水痕,这里本专利对该结构进行了优化,如图5和图6所示,散热器格栅本体安装部位2的热熔孔10上端具有外围筋圈18,在外围筋圈18的上端具有掏胶槽19,热熔孔10的背部两侧边也具有掏胶槽19,通过产品背部结构的调整,局部消除壁厚,从而在外观面上缩痕的产生,并且相关结构均进行了掏胶减薄处理,避免了缩水痕的出现,这里在外围筋圈18上的掏胶槽19具有增强连接筋25,增强连接筋25的下部具有掏空槽26,这里通过增强连接筋25可以增强热熔孔10的连接强度,掏空槽26可以进行了材料的轻量化以及避免了产品表面的缩水的痕迹。

[0037]

现有技术中因为斜顶成型的方向干涉的问题,有时候会设计成不平衡的单边筋条20,在装配的时候就会出现受力不均,从而导致装配问题出现,如图8所示,作为优化散热器格栅本体安装部位2的下部底端设置有预定位槽21,预定位槽21为由对称的两个筋条20组成,且两个筋条20相互平行,保证了塑件的成型的情况,保证了装配的平衡,另外在预定位槽21的两侧设置有前保连接座22,在前保连接座22上具有卡柱23,在卡柱23上固定有过渡连接件24,这里利用过渡连接件24进行反扣连接,避免了从车身前侧45度俯视角度,背部结构的外露情况。

[0038]

本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明,本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神所定义的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 格栅

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让