一种轻量化卡车铝轮毂的制作方法

2021-02-03 15:02:11|

2021-02-03 15:02:11| 274|

274| 起点商标网

起点商标网

[0001]

本发明涉及轮毂技术领域,具体为一种轻量化卡车铝轮毂。

背景技术:

[0002]

汽车的轻量化,就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。在近几年的卡车市场的发展过程中,由于国家抓超载超限的力度越来越严,用户越来越倾向于产品的轻量化,用户对所购车辆的要求也发生了很大的变化。轮毂是轮胎内廓轮钢通过立柱连接的轮芯旋转部分,即支撑轮胎的中心装在轴上的金属部件。又叫轮圈、钢圈、轱辘、胎铃。轮毂根据直径、宽度、成型方式、材料不同种类繁多。

[0003]

现有的卡车铝轮毂,一般内部的轮辐采用钢性结构连接,不仅行驶噪音大,而且易变性。因此,设计一种轻量化卡车铝轮毂是很有必要的。

技术实现要素:

[0004]

针对上述情况,为克服现有技术的缺陷,本发明提供一种轻量化卡车铝轮毂,该铝轮毂,结构新颖,构思巧妙,不仅能减小车辆行驶过程中的噪音,而且具有弹性缓冲功能,提升轮辋的结构强度,提升使用寿命。

[0005]

为实现上述目的,本发明提供如下技术方案:一种轻量化卡车铝轮毂,包括轴套,所述轴套的外壁四周通过轮辐固定在轮辋内壁的定位座上,且五个轮辐呈五星形状分布;

[0006]

所述轮辐包括下底座、伸缩组件、第一支撑弹簧和上底座,所述下底座固定在轴套的外壁四周,所述下底座的顶部通过两个伸缩组件固定有上底座,且两个伸缩组件呈倒v形分布,所述上底座固定在定位座上,所述伸缩组件上套接有位于下底座和上底座之间的第一支撑弹簧。

[0007]

根据上述技术方案,所述伸缩组件包括外螺纹套管、内螺纹套管、第二支撑弹簧、滑块、第三支撑弹簧、通孔和伸缩杆,所述外螺纹套管固定在下底座的顶部,所述外螺纹套管的内部滑动连接有滑块,所述滑块的底部通过第二支撑弹簧与外螺纹套管的底部内壁连接,所述外螺纹套管的外壁旋接固定有内螺纹套管,所述内螺纹套管的顶部中心处开设有通孔,所述滑块的顶部安装有穿过通孔的伸缩杆,所述伸缩杆的顶端固定在上底座上,所述伸缩杆上套接有位于滑块和内螺纹套管顶部内壁之间的第三支撑弹簧。

[0008]

根据上述技术方案,所述第二支撑弹簧和第三支撑弹簧的弹性系数相同。

[0009]

根据上述技术方案,所述轮辋上开设有若干个贯通的减重槽。

[0010]

根据上述技术方案,所述轴套的四周开设有若干个螺栓孔。

[0011]

根据上述技术方案,所述轴套由以下重量配比的原料制成:铝80-90份、铜15-20份、镁8-12份、锌5-7份、钛3-5份、硼1-2份、钽2-5份、铬2-4 份、硅1-2份、铟1-2份、镍2-3份、锆0.2-0.5份、钇0.3-0.4份、混合轻稀土0.2-0.3份、碳1-2份、硬脂酸铝0.3-0.5份和表面活性剂1-2份。

[0012]

根据上述技术方案,所述轴套的制备方法为:

[0013]

a、按上述组分及其质量百分比含量配料,然后将各组分分别烘干;

[0014]

b、将熔炼炉预热到280-320℃,将铝锭熔化成铝液,然后向铝液中加入其它组分进行熔炼,温度控制为690-720℃;

[0015]

c、熔炼完成后对熔炼液进行电磁搅拌,搅拌时间为20-35min,得到混合熔体a;

[0016]

d、向混合熔体a内加入无钠精炼剂进行精炼,精炼温度为820-920℃,精炼时间为16-25min,精炼完成后静置10-15min,得到混合熔体b;

[0017]

e、扒去混合熔体b表面的浮渣,得到混合熔体c;

[0018]

f、将混合熔体c在保护气体压力为2.5mpa-3.5mpa的环境下以喷射压力为 1mpa-1.5mpa的条件下喷射到成型模具上,其中,混合熔体c温度维持在 690-720℃之间,得到轴套胚料;

[0019]

g、将轴套胚料进行冷却、超高压锻造处理后,进行淬火处理,其中,淬火温度为530-570℃,淬火时间60-75min,然后进行时效处理,其中,时效处理温度为120-150℃,时效处理为65-80min,得到轴套成品。

[0020]

本发明的有益效果为:

[0021]

轴套的外侧通过轮辐固定有轮辋,其轮辐采用伸缩组件和第一支撑弹簧组成,其第一支撑弹簧在反向作用力下形成第一道弹性支撑轮辐,并且在伸缩组件的内部设置有第二支撑弹簧和第三支撑弹簧,共同作用支撑起伸缩杆,整个轮辐由第一支撑弹簧、第二支撑弹簧和第三支撑弹簧共同作用,形成弹性支撑,不仅能减小车辆行驶过程中的噪音,而且具有弹性缓冲功能,提升轮辋的结构强度,提升使用寿命。

附图说明

[0022]

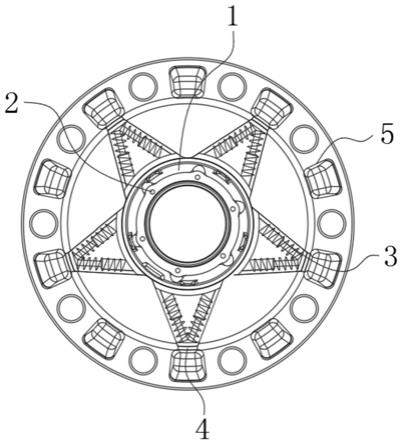

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

[0023]

图1是本发明整体平面结构示意图;

[0024]

图2是本发明轮辋左视平面结构示意图;

[0025]

图3是本发明轮辐平面结构示意图;

[0026]

图4为本发明伸缩组件平面结构示意图;

[0027]

图中标号:1、轴套;2、螺栓孔;3、轮辐;4、定位座;5、轮辋;6、减重槽;7、下底座;8、伸缩组件;9、第一支撑弹簧;10、上底座;11、外螺纹套管;12、内螺纹套管;13、第二支撑弹簧;14、滑块;15、第三支撑弹簧; 16、通孔;17、伸缩杆。

具体实施方式

[0028]

下面结合附图1-4对本发明的具体实施方式做进一步详细说明。

[0029]

实施例1:由图1-4给出,本发明提供如下技术方案:一种轻量化卡车铝轮毂,包括轴套1,轴套1的外壁四周通过轮辐3固定在轮辋5内壁的定位座4上,且五个轮辐3呈五星形状分布;

[0030]

轮辐3包括下底座7、伸缩组件8、第一支撑弹簧9和上底座10,下底座7 固定在轴套1的外壁四周,下底座7的顶部通过两个伸缩组件8固定有上底座 10,且两个伸缩组件8呈倒

v形分布,上底座10固定在定位座4上,伸缩组件 8上套接有位于下底座7和上底座10之间的第一支撑弹簧9。

[0031]

根据上述技术方案,伸缩组件8包括外螺纹套管11、内螺纹套管12、第二支撑弹簧13、滑块14、第三支撑弹簧15、通孔16和伸缩杆17,外螺纹套管11 固定在下底座7的顶部,外螺纹套管11的内部滑动连接有滑块14,滑块14的底部通过第二支撑弹簧13与外螺纹套管11的底部内壁连接,外螺纹套管11的外壁旋接固定有内螺纹套管12,内螺纹套管12的顶部中心处开设有通孔16,滑块14的顶部安装有穿过通孔16的伸缩杆17,伸缩杆17的顶端固定在上底座 10上,伸缩杆17上套接有位于滑块14和内螺纹套管12顶部内壁之间的第三支撑弹簧15。

[0032]

根据上述技术方案,第二支撑弹簧13和第三支撑弹簧15的弹性系数相同。

[0033]

根据上述技术方案,轮辋5上开设有若干个贯通的减重槽6。

[0034]

根据上述技术方案,轴套1的四周开设有若干个螺栓孔2。

[0035]

根据上述技术方案,所述轴套1由以下重量配比的原料制成:铝80份、铜15份、镁8份、锌5份、钛3份、硼1份、钽2份、铬2份、硅1份、铟1份、镍2份、锆0.2份、钇0.3份、混合轻稀土0.2份、碳1份、硬脂酸铝0.3份和表面活性剂1份。

[0036]

根据上述技术方案,所述轴套1的制备方法为:

[0037]

a、按上述组分及其质量百分比含量配料,然后将各组分分别烘干;

[0038]

b、将熔炼炉预热到280-320℃,将铝锭熔化成铝液,然后向铝液中加入其它组分进行熔炼,温度控制为690-720℃;

[0039]

c、熔炼完成后对熔炼液进行电磁搅拌,搅拌时间为20-35min,得到混合熔体a;

[0040]

d、向混合熔体a内加入无钠精炼剂进行精炼,精炼温度为820-920℃,精炼时间为16-25min,精炼完成后静置10-15min,得到混合熔体b;

[0041]

e、扒去混合熔体b表面的浮渣,得到混合熔体c;

[0042]

f、将混合熔体c在保护气体压力为2.5mpa-3.5mpa的环境下以喷射压力为 1mpa-1.5mpa的条件下喷射到成型模具上,其中,混合熔体c温度维持在 690-720℃之间,得到轴套胚料;

[0043]

g、将轴套胚料进行冷却、超高压锻造处理后,进行淬火处理,其中,淬火温度为530-570℃,淬火时间60-75min,然后进行时效处理,其中,时效处理温度为120-150℃,时效处理为65-80min,得到轴套成品。

[0044]

实施例2:由图1-4给出,本发明提供如下技术方案:一种轻量化卡车铝轮毂,包括轴套1,轴套1的外壁四周通过轮辐3固定在轮辋5内壁的定位座4上,且五个轮辐3呈五星形状分布;

[0045]

轮辐3包括下底座7、伸缩组件8、第一支撑弹簧9和上底座10,下底座7 固定在轴套1的外壁四周,下底座7的顶部通过两个伸缩组件8固定有上底座10,且两个伸缩组件8呈倒v形分布,上底座10固定在定位座4上,伸缩组件 8上套接有位于下底座7和上底座10之间的第一支撑弹簧9。

[0046]

根据上述技术方案,伸缩组件8包括外螺纹套管11、内螺纹套管12、第二支撑弹簧13、滑块14、第三支撑弹簧15、通孔16和伸缩杆17,外螺纹套管11 固定在下底座7的顶部,外螺纹套管11的内部滑动连接有滑块14,滑块14的底部通过第二支撑弹簧13与外螺纹套管11

的底部内壁连接,外螺纹套管11的外壁旋接固定有内螺纹套管12,内螺纹套管12的顶部中心处开设有通孔16,滑块14的顶部安装有穿过通孔16的伸缩杆17,伸缩杆17的顶端固定在上底座10上,伸缩杆17上套接有位于滑块14和内螺纹套管12顶部内壁之间的第三支撑弹簧15。

[0047]

根据上述技术方案,第二支撑弹簧13和第三支撑弹簧15的弹性系数相同。

[0048]

根据上述技术方案,轮辋5上开设有若干个贯通的减重槽6。

[0049]

根据上述技术方案,轴套1的四周开设有若干个螺栓孔2。

[0050]

根据上述技术方案,所述轴套1由以下重量配比的原料制成:铝90份、铜 20份、镁12份、锌7份、钛5份、硼2份、钽5份、铬4份、硅2份、铟2份、镍3份、锆0.5份、钇0.4份、混合轻稀土0.3份、碳2份、硬脂酸铝0.5份和表面活性剂2份。

[0051]

根据上述技术方案,所述轴套1的制备方法为:

[0052]

a、按上述组分及其质量百分比含量配料,然后将各组分分别烘干;

[0053]

b、将熔炼炉预热到280-320℃,将铝锭熔化成铝液,然后向铝液中加入其它组分进行熔炼,温度控制为690-720℃;

[0054]

c、熔炼完成后对熔炼液进行电磁搅拌,搅拌时间为20-35min,得到混合熔体a;

[0055]

d、向混合熔体a内加入无钠精炼剂进行精炼,精炼温度为820-920℃,精炼时间为16-25min,精炼完成后静置10-15min,得到混合熔体b;

[0056]

e、扒去混合熔体b表面的浮渣,得到混合熔体c;

[0057]

f、将混合熔体c在保护气体压力为2.5mpa-3.5mpa的环境下以喷射压力为 1mpa-1.5mpa的条件下喷射到成型模具上,其中,混合熔体c温度维持在 800-900℃之间,得到轴套胚料;

[0058]

g、将轴套胚料进行冷却、超高压锻造处理后,进行淬火处理,其中,淬火温度为530-570℃,淬火时间60-75min,然后进行时效处理,其中,时效处理温度为120-150℃,时效处理为65-80min,得到轴套成品。

[0059]

实验例:

[0060]

实验对象:将本发明实施例所制得的轴套铝合金块作为实验组一,实验组二和实验组三,选取市面上质量普通的铝合金块为对比组一。

[0061]

实验目的:测试各组铝合金块的抗拉强度、屈服强度和延伸率。

[0062]

实验方法:根据gb/t 4340.1:2009和iso 6507-1:2005执行,采用xl-250a 型拉力试验机进行测试,使用专业仪器对各组铝合金块进行抗拉强度、屈服强度和延伸率的测试,并记录实验结果。

[0063]

实验结果表:

[0064]

[0065]

本发明使用的铝合金成型的轴套,其抗拉强度、屈服强度和延伸率都明显高于普通铝合金成型的轴套,可以有效的提升轴套的使用寿命。

[0066]

本发明使用时,轴套1的外侧通过轮辐3固定有轮辋5,其轮辐3采用伸缩组件8和第一支撑弹簧9组成,其第一支撑弹簧9在反向作用力下形成第一道弹性支撑轮辐3,并且在伸缩组件8的内部设置有第二支撑弹簧13和第三支撑弹簧15,共同作用支撑起伸缩杆17,整个轮辐3由第一支撑弹簧9、第二支撑弹簧13和第三支撑弹簧15共同作用,形成弹性支撑,不仅能减小车辆行驶过程中的噪音,而且具有弹性缓冲功能,提升轮辋5的结构强度,提升使用寿命。

[0067]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让