一种双横臂扭杆弹簧悬架的制作方法

2021-02-03 15:02:19|

2021-02-03 15:02:19| 296|

296| 起点商标网

起点商标网

[0001]

本实用新型涉及车辆悬架技术领域,特别涉及一种双横臂扭杆弹簧悬架。

背景技术:

[0002]

无源悬架的弹性特性包括线性和非线性,线性悬架由于结构限制,静挠度通常不能太大,使得偏频较高(悬架硬),导致整车平顺性较差。理想的非线性弹性特性悬架在经常工作区段的等效固频低(悬架软),远离人体敏感的振动频段,可获得远高于线性悬架的隔振能力,而在远离经常工作区段时,悬架刚度迅速变硬,可有效限制悬架总行程,增加车身稳定性,并且易实现车身高度调整,使非线性弹性特性悬架日益受到重视。

[0003]

非线性弹性特性悬架研制的主要问题在于:针对不同车型和车辆使用环境,依据隔振理论,寻找及实现悬架的理想非线性弹性特性。空气弹簧悬架、油气弹簧悬架虽然具有较理想的非线性弹性特性,隔振能力强,但其结构复杂,制造成本高,目前仅被应用于少数高档车型上。

技术实现要素:

[0004]

为了解决现有非线性弹性特性悬架结构复杂、制造成本高及应用车型少的问题,本实用新型提供了一种双横臂扭杆弹簧悬架,包括上横臂、转向节、下横臂、扭杆和第一机构;所述上横臂的一端与所述转向节连接,所述上横臂的另一端与车架连接;所述下横臂的一端与所述转向节连接,所述下横臂的另一端与车架连接;所述第一机构与所述扭杆前端连接后再与所述下横臂连接;所述第一机构与所述下横臂的连接位置和所述下横臂与车架的连接位置之间的距离等于预设值;所述扭杆后端安装在扭杆固定座上;所述转向节与车轮连接。

[0005]

本实用新型提供的双横臂扭杆弹簧悬架,通过扭杆与具有凸轮的第一机构的相互配合,可实现任意给定的非线性弹性特性,这种悬架具有结构简单、占用空间小、制造工艺简单等优点,可适用于多种车型,隔振能力强,整车平顺性好,能很好地保护乘员和车载元器件,具有较好的市场应用前景。

附图说明

[0006]

图1是本实施例双横臂扭杆弹簧悬架的结构示意图;

[0007]

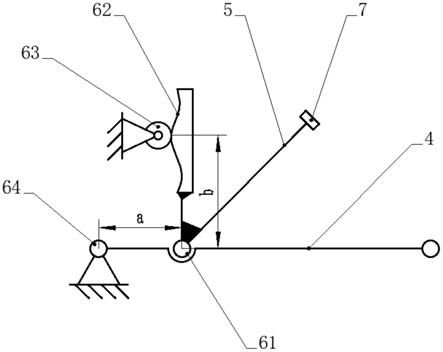

图2是本实施例第一机构的结构示意图;

[0008]

图3是本实施例双横臂扭杆弹簧悬架实现变速功能的原理示意图;

[0009]

图4是计算机模拟的某车型弹性特性曲线对比示意图;

[0010]

图5是计算机模拟的图4所示车型传动比变化曲线示意图。

[0011]

附图标记:1-上横臂;2-转向节;3-车轮;4-下横臂;5-扭杆;6-第一机构;61-球铰;62-凸轮;63-滚轮;64-球铰;7-扭杆固定座。

具体实施方式

[0012]

下面结合附图和实施例,对本实用新型技术方案作进一步描述。

[0013]

现有双横臂扭杆弹簧悬架的弹性特性是线性的,隔振能力不强,并且扭杆较长,制造难度大;与现有双横臂扭杆弹簧悬架相比,本实用新型实施例提供的双横臂扭杆弹簧悬架在下横臂与扭杆之间增加第一机构,通过该第一机构可以实现给定的非线性弹性特性,缩短扭杆长度。

[0014]

参见图1和图2,本实用新型实施例提供的双横臂扭杆弹簧悬架,包括上横臂1、转向节2、下横臂4、扭杆5和第一机构6;上横臂1的一端与转向节2连接,上横臂1的另一端与车架连接;下横臂4的一端与转向节2连接,下横臂4的另一端与车架连接;第一机构6与扭杆5前端连接后再与下横臂4连接;第一机构6与下横臂4的连接位置和下横臂4与车架的连接位置之间的距离等于预设值a,该预设值a大于0且小于下横臂4的长度;扭杆5后端安装在扭杆固定座7上,扭杆固定座7与车架连接;转向节2与车轮3连接。

[0015]

参见图1和图2,本实施例第一机构6包括球铰61、凸轮62和滚轮63;凸轮62与扭杆5前端连接后再通过球铰61与下横臂4连接,以适应扭杆的微幅摆动;滚轮63固定在车架上,滚轮63与凸轮62接触,工作时,凸轮62可沿着滚轮63移动。本实施例中,下横臂4的另一端通过球铰64与车架连接。在具体应用中,凸轮62工作面形线根据给定的悬架理想非线性弹性特性、结构尺寸和扭杆刚度等确定。

[0016]

图2所示位置为本实用新型实施例双横臂扭杆弹簧悬架的静平衡位置,此时下横臂4处于水平面内,扭杆5有预紧力矩,该力矩产生的反力与汽车满载时分配到该悬架的重力相平衡。在预紧力作用下,凸轮62中部紧靠在滚轮63上,接触点与下横臂4的距离为b。

[0017]

本实用新型实施例提供的第一机构具有减速和变速功能,具体原理如下:

[0018]

1、减速原理:在静平衡位置,第一机构的基本传动比i

0

由预设值a和接触点与下横臂4的距离b等因素确定,假设下横臂摆动角度为α,扭杆扭转角度为β,则β=α/i

0

。与现有双横臂扭杆弹簧悬架的扭杆扭转角度等于下横臂摆动角度相比,扭杆扭转角度减少i

0

倍,这样扭杆长度可缩短,从而降低了扭杆制造难度和材质要求,方便扭杆弹簧悬架的总体布置。

[0019]

2、变速原理:如图2所示,扭杆5前端通过球铰61与下横臂4连接,球铰61与球铰64的距离为预设值a,扭杆5前端竖直方向与凸轮62固定连接;在扭杆5有预紧力时,凸轮62紧靠在滚轮63上;在静平衡位置时,滚轮63与凸轮62的接触点与下横臂4的距离为b,凸轮62工作面形线根据给定的悬架理想非线性弹性特性、结构尺寸和扭杆刚度等确定。当下横臂4随路面高低不平上下摆动时,滚轮63与凸轮62工作面不同部位接触,从而获得了不同的传动比,也即获得了扭杆扭转角度的非线性变化,从而实现了扭转力的非线性变化。

[0020]

参见图2和图3,在实际应用中,当车轮遇到路面凸起时,下横臂4逆时针摆动一个角度α,通过球铰61带动扭杆5连同凸轮62上移,滚轮63与凸轮62的接触点由c点移到e点,凸轮62带动扭杆5摆动β角,且有关系β=α/i,i为机构传动比;为方便理解,先假设没有凸轮62,下横臂转动α角度,扭杆扭动β角度,而本实施例由于凸轮62的存在,扭杆将多扭动δβ角度,扭杆总扭转角度为β+δβ角度,即有了凸轮62,扭杆扭转角度增大,传动比i减小;滚轮63与凸轮62在不同位置接触,δβ不同,亦即δβ大小取决于凸轮62工作面形线,从而实现了变传动比传动。如前所述,凸轮62工作面形线根据给定的悬架理想非线性弹性特性、结构尺寸和扭杆刚度确定,扭杆弹簧的扭转量受控于凸轮62工作面形线,这样本实施例的悬架可完

全实现任意给定的悬架弹性特性。

[0021]

图4为计算机模拟的某车型弹性特性曲线,其中曲线1为现有双横臂扭转弹簧悬架的弹性特性曲线(近似为直线),曲线2为本实施例双横臂扭杆弹簧悬架的非线性弹性特性曲线。在图4中,纵坐标为悬架弹性恢复力,横坐标为悬架行程,按照隔振理论,设计了该车型的凸轮工作面形线;从模拟结果可以看出,该悬架在静平衡位置附近等效刚度低,悬架软,在悬架约75%的行程中,悬架传递函数的模小于1,因此可获得良好的隔振性能,在远离经常工作区段,刚度迅速增加,有效地限制了悬架的总行程,增加了车身的稳定性。图5为计算机模拟的该车型下横臂摆动角度α与扭杆转角β传动比变化曲线的一部分;在图5中,纵坐标为第一机构的传动比,横坐标为下横臂摆动角,图5截取了下横臂从水平位置开始至逆时针摆动15度转角的一段,可以看出,在静平衡位置,第一机构有最大传动比i

0

,随着下横臂摆动角度的增加,传动比开始缓慢下降,随后急速下降,传动比不再是常数,从而实现了扭杆扭转角度的非线性变化,也意味着扭杆扭转力矩和悬架的弹性恢复力的非线性变化。

[0022]

本实用新型实施例提供的双横臂扭杆弹簧悬架,通过扭杆与具有凸轮的第一机构的相互配合,可实现任意给定的非线性弹性特性,这种悬架具有结构简单、占用空间小、制造工艺简单等优点,可适用于多种车型,隔振能力强,整车平顺性好,能很好地保护乘员和车载元器件,具有较好的市场应用前景。

[0023]

以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让