一种自加热动力电池系统及行车加热方法与流程

2021-02-03 13:02:16|

2021-02-03 13:02:16| 286|

286| 起点商标网

起点商标网

[0001]

本发明涉及汽车技术领域,尤其是涉及一种自加热动力电池系统及行车加热方法。

背景技术:

[0002]

动力电池模块作为新能源汽车的核心部件,其性能与安全直接影响到整车动力性与安全性。

[0003]

但是,动力电池在低温环境下性能衰减严重、出现析锂等副反应,使整车续驶里程减小、电池安全性下降,严重制约了新能源汽车在低温地区推广和发展。因此,动力电池模块低温加热技术很有必要。

[0004]

目前解决动力电池低温适应性主要有两种方案,一种是使用低温材料制造电池、改善电池低温性能,但该方法尚不成熟,且导致电池常温性能变差,难以满足新能源汽车的实际使用需求。另一种是通过电池热管理,在低温下对动力电池模块进行加热,具有简单、可行性高等优点,是当前电动汽车行业的主流做法,但仍具有两大问题。

[0005]

第一,目前具有电池加热功能的电动汽车,主要是通过加热板、ptc材料、加热膜等在整个电池组外部进行加热,且使用外部能源。该方法加热时间长、成本高、效率低、结构复杂。复杂的加热系统及外部能源导致的高成本是消费者无法接受的。

[0006]

第二,动力电池系统加热时间过长是当前电动汽车行业的主要痛点,且目前仍缺乏可靠的解决方案。在低温电池技术没有突破性进展的大背景下,行车加热功能可以很大程度缩短驻车加热等待时间、提高驾驶员行车体验。但是,行车加热过程中,动力电池安全性难以保证、行车功率与加热功率难以协调,都是当前制约行车加热应用的主要难题。

[0007]

因此,开发一种结构简单、能够使用电池自身能量加热的自加热动力电池系统是很有必要的。此外,针对电动汽车低温加热等待时间过长的行业痛点,开发一种易于实现、可靠性高的行车加热方法也非常必要。

技术实现要素:

[0008]

针对上述问题,本发明提供了一种自加热动力电池系统及行车加热方法,使动力电池的加热所需的能量来自电池模块本身,同时在电池系统达到允许行车温度时可以实现边行车边加热,兼顾驱动功率需求及加热功率需求,缩短驾驶员驻车加热等待时间,同时提高低温环境行车体验。

[0009]

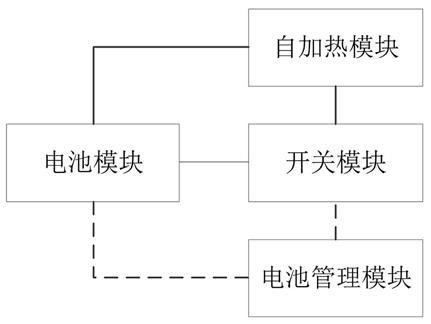

为实现上述目的,本发明提供了一种自加热动力电池系统,包括电池模块、自加热模块、开关模块和电池管理模块,所述电池模块分别与自加热模块、开关模块及电池管理模块相连;所述电池模块,用于:提供汽车的驱动功率;提供自加热模块的加热功率;

所述自加热模块,用于:将电池模块的部分能量转换为热能,并将热能提供给电池模块;所述开关模块,用于:控制自加热模块的启动与停止;所述电池管理模块,用于:实时监测电池模块状态,包括电池单体电压、电池单体温度、电池模块电压、电池模块温度、电池模块剩余电量;根据监测情况,判断采用行车加热或驻车加热,包括实时监测电池模块的状态与预设安全限制范围进行比对;若电池模块状态均满足安全限制,则电池管理模块进一步判断电池模块温度是否在预设行车加热温度阈值以上;若电池模块温度在所述行车加热温度阈值以上,则启动行车加热,否则启动驻车加热。

[0010]

行车加热过程中,控制开关模块的导通与断开时间,进而控制加热功率;行车加热过程中,电池模块状态超出安全限制时,停止加热并进行安全报警。

[0011]

作为本发明的进一步改进,所述电池模块包括多个电池单体,多个所述电池单体的连接方式包括串联、并联或混联;所述电池单体采用圆柱锂电池、软包锂电池或方形锂电池;所述自加热模块包括多个加热片,多个所述加热片串联在加热回路中;所述加热片的数量与电池模块的电池单体数量相同,每个所述加热片位于对应的一个电池单体的内部,或紧贴对应的一个电池单体外侧表面。

[0012]

作为本发明的进一步改进,所述电池管理模块,在行车加热过程中控制开关模块的导通与断开时间,进而控制加热功率,包括:所述电池管理模块通过控制脉冲宽度调制信号的占空比控制所述开关模块的导通与断开;驻车加热过程中,电池管理系统控制开关模块闭合,脉冲宽度调制信号的占空比恒定为1;所述电池管理模块识别驾驶意图,将行车工作状态分为正常工况和特殊工况,所述特殊工况包括起步工况、急加速工况,在正常工况条件下限制最大可用驾驶员需求功率,同时满足自加热功率;在特殊工况条件下优先满足行车需求功率;行车加热过程中,根据电池最大输出功率、电池剩余电量与温度的关系,确定当前电池模块最大输出功率,并确定当前行车状态下驾驶员需求功率;根据预设脉冲宽度控制信号的最小占空比,结合加热回路电阻r、电流i,计算自加热功率和最大可用驾驶员需求功率;判断所述最大可用驾驶员需求功率是否小于所述驾驶员需求功率,若不小于,则当前为正常工况,调节脉冲宽度控制信号的占空比为;若小于,则判断车速是否小于或等于车速阈值,若判断为是,则行车状态为起步工况,则减小控制开关模块的脉冲宽度控制信号的占空比直至;若车速大于车速阈值,则判断加速板开度是否大于或等于加速踏板开度阈值为,若判断为是,则判定行车工作状态为急加速工况,则减小控制开关模块的脉冲宽度控制脉冲

宽度控制信号占空比直至满足脉冲宽度控制信号的占空比;若加速板开度小于加速踏板开度阈值为,则判定行车工作状态为正常工况,限制驾驶员需求功率,调节脉冲宽度控制信号的占空比。

[0013]

作为本发明的进一步改进,所述开关模块采用igbt模块或mosfet模块。

[0014]

本发明还提供了一种基于自加热动力电池系统的行车加热方法,包括:电池管理模块实时监测并判断电池模块的状态是否满足安全限制;若满足安全限制,则电池管理模块进一步判断电池模块温度是否在预设行车加热温度阈值以上;若电池模块温度在所述行车加热温度阈值以上,则启动行车加热,判断当前工况,根据工况情况调节脉冲宽度控制信号的占空比,进而控制自加热功率;若电池模块温度不在所述行车加热温度阈值以上,则启动驻车加热;行车加热或驻车加热过程中,电池管理模块实时检测电池模块状态,若电池模块状态超出安全限制,则进行报警并停止自加热;当电池模块温度达到预设自加热停止温度阈值,电池管理系统控制开关模块断开,停止行车加热。

[0015]

作为本发明的进一步改进,所述需判断的电池模块的状态,包括:电池单体电压、电池单体温度、电池模块电压、电池模块温度、电池模块剩余电量。

[0016]

作为本发明的进一步改进,所述根据工况情况调节脉冲宽度控制信号的占空比,进而控制自加热功率,具体包括:电池管理模块识别驾驶意图,将行车工作状态分为正常工况和特殊工况,所述特殊工况包括起步工况、急加速工况,在正常工况条件下限制最大可用驾驶员需求功率,同时满足自加热功率;在特殊工况条件下优先满足行车需求功率;根据电池最大输出功率、电池剩余电量与温度的关系,确定当前电池模块最大输出功率,并确定当前行车状态下驾驶员需求功率;根据脉冲宽度控制信号的最小占空比,结合加热回路电阻r、电流i,计算自加热最小功率和最大可用驾驶员需求功率;判断所述最大可用驾驶员需求功率是否小于所述驾驶员需求功率,若不小于,则当前为正常工况,调节脉冲宽度控制信号的占空比为;若小于,则判断车速是否小于或等于车速阈值,若判断为是,则当前行车状态为起步工况,则减小控制开关模块的脉冲宽度控制信号的占空比直至;若车速大于车速阈值,则判断加速板开度是否大于或等于加速踏板开度阈值为,若判断为是,则判定行车工作状态为急加速工况,则减小控制开关模块的脉冲宽度控制脉冲宽度控制信号占空比直至满足脉冲宽度控制信号的占空比;若加速板开度小于加速踏板开度阈值为,则判定行车工作状态为正常工况,限制驾驶员需求功率,调节脉冲宽度控制信号的占空比。

[0017]

作为本发明的进一步改进,启动驻车加热时,电池管理模块控制开关模块闭合,且

调节脉冲宽度控制信号的占空比恒定为1。

[0018]

作为本发明的进一步改进,所述驻车加热过程中,电池管理模块实时检测电池模块状态,若电池模块温度达到所述行车加热温度阈值时,切换至行车加热。

[0019]

与现有技术相比,本发明的有益效果为:本发明通过自加热电路设计,无需外部能量即可完成电池模块的自加热,结构简单,便于实现;同时,自加热开始前首先检测电池模块状态,确保满足行车加热条件;满足行车加热条件下,实时控制开关模块的开启与断开,实现边行车边加热的同时并兼顾驾驶员需求功率及加热功率,进而缩短了驾驶员等待电池加热时间,提升了驾驶员驾驶体验。

[0020]

本发明对应每节电池单体设置加热片,电池加热均匀性好、加热速度快,且不需要改变现有电池箱结构即可实现,成本低、便于推广。

[0021]

本发明考虑了自加热过程前和过程中的电池单体及整体的安全限制,确保在不影响电池模块的安全性的情况下实现快速自加热。

[0022]

本发明将加热过程中的工况进行详细分类,在具体工况下调节脉冲宽度控制信号的占空比来调整自加热功率,调节方便,效果良好。

附图说明

[0023]

图1为本发明一种实施例公开自加热系统示意图;图2为本发明一种实施例公开的基于自加热系统的行车方法流程图;图3为本发明一种实施例公开的自加热系统电路连接示意图;图4为本发明一种实施例公开的基于自加热系统的行车方法详细流程框图。

[0024]

附图标记:1、电池回路;2、自加热回路;3、开关模块;4、电池管理模块;5、电池单体;6、加热片。

具体实施方式

[0025]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0026]

下面结合附图对本发明做进一步的详细描述:如图1,本发明提供的一种自加热动力电池系统,包括电池模块、自加热模块、开关模块3和电池管理模块4,电池模块分别与自加热模块、开关模块3及电池管理模块4相连;电池模块,用于:提供汽车的驱动功率;提供自加热模块的加热功率;其中,如图3所示,电池模块包括多个电池单体5,多个电池单体5的连接方式可以为串联、并联或混联;电池单体5采用圆柱锂电池、软包锂电池或方形锂电池。

[0027]

自加热模块,用于:将电池模块的部分能量转换为热能,并将热能提供给电池模块;其中,自加热模块包括多个加热片6,多个加热片6串联在加热回路中,加热片6可采用

镍片或铝片;加热片6的数量与电池模块的电池单体5数量相同,每个加热片6位于对应的一个电池单体5的内部,或紧贴对应的一个电池单体5外侧表面。

[0028]

开关模块3,用于:控制自加热模块的启动与停止;其中,开关模块3可采用igbt模块或mosfet模块,且电池管理模块4通过控制脉冲宽度调制信号的占空比控制所述开关模块3的导通与断开。

[0029]

电池管理模块4,用于:实时监测电池模块状态,包括电池单体5电压、电池单体5温度、电池模块电压、电池模块温度、电池模块剩余电量;根据监测情况,判断采用行车加热或驻车加热,包括:实时监测电池模块的状态与预设安全限制范围进行比对;若电池模块状态均满足安全限制,则电池管理模块进一步判断电池模块温度是否在预设行车加热温度阈值以上;若电池模块温度在所述行车加热温度阈值以上,则启动行车加热,否则启动驻车加热。

[0030]

加热过程中,控制开关模块3的导通与断开时间,进而控制加热功率,包括:所述电池管理模块通过控制脉冲宽度调制信号的占空比控制所述开关模块的导通与断开;驻车加热过程中,电池管理系统控制开关模块3闭合,脉冲宽度调制信号的占空比恒定为1;所述电池管理模块识别驾驶意图,将行车工作状态分为正常工况和特殊工况,所述特殊工况包括起步工况、急加速工况,在正常工况条件下限制最大可用驾驶员需求功率,同时满足自加热功率;在特殊工况条件下优先满足行车需求功率;行车加热过程中,根据电池最大输出功率、电池剩余电量与温度的关系,确定当前电池模块最大输出功率,并确定当前行车状态下驾驶员需求功率;根据预设脉冲宽度控制信号的最小占空比,结合加热回路电阻r、电流i,计算自加热功率和最大可用驾驶员需求功率;判断所述最大可用驾驶员需求功率是否小于所述驾驶员需求功率,若不小于,则当前为正常工况,调节脉冲宽度控制信号的占空比为;若小于,则判断车速是否小于或等于车速阈值,若判断为是,则当前行车状态为起步工况,则减小控制开关模块3的脉冲宽度控制信号的占空比直至;若车速大于车速阈值,则判断加速板开度是否大于或等于加速踏板开度阈值为,若判断为是,则判定行车工作状态为急加速工况,则减小控制开关模块3的脉冲宽度控制脉冲宽度控制信号占空比直至满足脉冲宽度控制信号的占空比;若加速板开度小于加速踏板开度阈值为,则判定行车工作状态为正常工况,限制驾驶员需求功率,调节脉冲宽度控制信号的占空比。

[0031]

进一步的,加热过程中,电池模块状态超出安全限制时,停止加热并进行安全报警。

[0032]

本发明还提供了一种基于自加热动力电池系统的行车加热方法,包括步骤:s1、电池管理模块4实时监测并判断电池模块的状态是否满足安全限制;其中,需判断的电池模块的状态,包括:电池单体5电压、电池单体5温度、电池模块电压、电池模块温度、电池模块剩余电量;进一步的,具体步骤包括:根据所用动力电池厂家说明,确定电池单体5电压的安全限制范围至;根据整车电压需求和电池单体5电压安全限制,确定电池模块电压的安全限制范围至;电池单体5温度安全限制范围为至;电池模块温度安全限制范围为低于;电池模块剩余电量安全限制范围为至;如果电池模块状态均满足以上安全限制范围,则允许启动自加热,否则不允许启动自加热。

[0033]

s2、若满足安全限制,则电池管理模块4进一步判断电池模块温度是否在预设行车加热温度阈值以上;其中,预设行车加热温度阈值;s3、若电池模块温度在所述行车加热温度阈值以上,则启动行车加热,判断当前工况,根据工况情况调节脉冲宽度控制信号的占空比,进而控制自加热功率;其中,电池管理模块4识别驾驶意图,将行车工作状态分为正常工况和特殊工况,所述特殊工况包括起步工况、急加速工况,在正常工况条件下限制最大可用驾驶员需求功率,同时满足自加热功率;在特殊工况条件下优先满足行车需求功率;根据工况情况调节脉冲宽度控制信号的占空比,具体包括:根据当前车辆所用动力电池最大输出功率、电池剩余电量与温度的关系,确定当前电池模块最大输出功率;设定控制开关模块3的脉冲宽度控制脉冲宽度控制信号占空比为,加热回路电阻为r,电流为i,利用公式确定自加热功率;设定当前驾驶员需求功率为,最大可用驾驶员需求功率为,设定最小脉冲宽度控制脉冲宽度控制信号占空比,利用公式计算最大可用驾驶员需求功率;判断所述最大可用驾驶员需求功率是否小于所述驾驶员需求功率,若不小于,即,则当前为正常工况,调节脉冲宽度控制信号的占空比为,进行行车加热,直至电池模块温度大于等于自加热停止温度阈值 ;若小于,即,设定行车车速为v,行车车速阈值为,则判断车速v是否小于或等于车速阈值,若,则行车状态为起步工况,优先满足驾驶员需求功率,利用pid控制器,控制,则减小控制开关模块3的脉冲宽度控制信号的占空比

直至;若车速大于车速阈值,即,则判断加速板开度是否大于或等于加速踏板开度阈值为,若,则判定行车工作状态为急加速工况,优先满足驾驶员需求功率,利用pid控制器,控制,即减小控制开关模块3的脉冲宽度控制信号占空比直至满足脉冲宽度控制信号的占空比;若加速板开度小于加速踏板开度阈值为,即,则判定行车工作状态为正常工况,限制驾驶员需求功率,进而满足加热功率,利用pid控制器,控制,即调节脉冲宽度控制信号的占空比。

[0034]

s4、若电池模块温度不在所述行车加热温度阈值以上,则启动驻车加热;其中,启动驻车加热时,电池管理模块4控制开关模块3闭合,且调节脉冲宽度控制信号的占空比恒定为1;驻车加热过程中,电池管理模块4实时检测电池模块状态,若电池模块温度达到所述行车加热温度阈值时,切换至行车加热。

[0035]

s5、行车加热或驻车加热过程中,电池管理模块4实时检测电池模块状态,若电池模块状态超出安全限制,则进行报警并停止自加热;s6、当电池模块温度达到预设自加热停止温度阈值,电池管理系统控制开关模块3断开,停止行车加热。

[0036]

实施例:如图3所示,为本发明自加热动力电池系统的一种电路连接示意图,包括:电池回路1、加热回路2、开关模块3、电池管理模块4,电池回路1分别与加热回路2、开关模块3、电池管理模块4连接;电池回路1中电池单体5选用三元材料软包锂离子电池,电池单体5之间相互串联组成电池模块,每个电池单体5最大面积的外表面紧贴有一片加热片6,加热片6选用纯镍金属片,多个加热片6串联并接入加热回路2。

[0037]

行车加热过程如图4所示,以环境温度为-20℃为例,电池模块初始温度为-20℃,电池单体5电压安全限制范围为2.75v至4.25v;电池模块电压安全范围由成组方式决定;电池单体5温度安全限制范围为-30℃至50℃;电池模块温度安全限制范围为低于0℃;电池模块剩余电量安全限制范围为15%至100%。

[0038]

预设电池模块行车加热温度阈值=-10℃,自加热停止温度阈值=15℃。

[0039]

开始时,电池管理模块4监测到电池单体5及电池模块状态均满足安全限制范围,允许启动自加热。

[0040]

电池管理模块4判断电池模块温度-20℃低于行车加热温度阈值-10℃,禁止车辆上电行驶,启动驻车加热;电池管理模块4控制开关模块3闭合,脉冲宽度控制信号占空比恒定为1,启动自加热,直到电池模块温度达到行车加热温度阈值-10℃,车辆上电,切换至行车加热。

[0041]

驾驶员启动车辆,此时行车车速,利用公式计算最大可用驾驶员需求功率,设置自加热模块最小加热功率时;得到,电

池管理模块4判定行车状态为起步工况,利用pid控制器降低脉冲宽度控制信号占空比,控制,则,优先满足驾驶员需求功率。

[0042]

当车速时,驾驶员进行缓慢加速,加速踏板开度,,电池管理模块4判定整车工作状态为正常工况,限制驾驶员需求功率,利用pid控制器提高脉冲宽度控制信号占空比,至。

[0043]

当车速时,驾驶员进行急加速,加速踏板开度,,电池管理系统4判定整车工作状态为急加速工况,利用pid控制器降低脉冲宽度控制信号占空比,控制,则,优先满足驾驶员需求功率。

[0044]

当车速时,驾驶员进行匀速行驶,,电池管理系统4判定整车工作状态为正常工况,限制驾驶员需求功率不超过,利用pid控制器提高脉冲宽度控制信号占空比,至。

[0045]

自加热过程中,电池管理模块4实时监测电池单体5电压、电池单体5温度、电池模块电压、电池模块温度,当检测到电池模块温度达到自加热停止温度阈值15℃,电池管理模块4控制开关模块3停止自加热,解除最大可用驾驶员需求功率限制,驾驶员继续行车。

[0046]

本发明的优点:(1)通过自加热电路设计,无需外部能量即可完成电池模块的自加热,结构简单,便于实现;同时,自加热开始前首先检测电池模块状态,确保满足行车加热条件;满足行车加热条件下,实时控制开关模块的开启与断开,实现边行车边加热的同时并兼顾驾驶员需求功率及加热功率,进而缩短了驾驶员等待电池加热时间,提升了驾驶员驾驶体验。

[0047]

(2)对应每节电池单体设置加热片,电池加热均匀性好、加热速度快,且不需要改变现有电池箱结构即可实现,成本低、便于推广。

[0048]

(3)考虑了自加热过程前和过程中的电池单体及整体的安全限制,确保在不影响电池模块的安全性的情况下实现快速自加热。

[0049]

(4)将加热过程中的工况进行详细分类,在具体工况下调节脉冲宽度控制信号的占空比来调整自加热功率,调节方便,效果良好。

[0050]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让