纳米复合离子交换树脂催化剂及其应用的制作方法

2021-02-02 16:02:44|

2021-02-02 16:02:44| 426|

426| 起点商标网

起点商标网

[0001]

本发明涉及一种纳米复合离子交换树脂催化剂及其应用。

背景技术:

[0002]

离子交换树脂是一种功能性高分子材料,含有丰富的离子交换基团,耐酸碱溶液及许多有机溶剂,具有较强的溶剂稳定性。工业上多采用苯乙烯、二乙烯基苯共聚制备离子交换树脂的基体,并通过氯甲基化、胺化反应制备得到阴离子交换树脂。

[0003]

20世纪末shell、dow、sd公司开始研究了离子交换树脂在催化水合方面的应用,lemanski等以强碱离子交换树脂为催化环氧乙烷水合的主要催化剂,以酸性离子交换树脂作为添加剂,发现在温度100℃,压力1.0mpa,水比5.5:1下反应6小时,原料环氧乙烷的转化率为100%,乙二醇的选择性最高达88.3%(m.f.lemanski,v.kruchten,r.kunin,us patent6,156,942(2000))。然而,应用于催化水合的强碱性离子交换树脂不耐高温、热稳定性差,使其长期使用性能降低,工业化前景不乐观。shell公司开发了一种季铵型阴离子交换树脂,并将其用于环氧乙烷催化水合,环氧乙烷转化率接近100%,乙二醇选择性可达95%,但是即使在较低温度下(<95℃),催化剂的膨胀仍比较严重。

[0004]

以季铵型阴离子交换树脂作为催化剂,催化环氧烷烃水合的反应中,反应温度基本在80~110℃之间,阴离子交换树脂耐热性能差,在该温度下催化剂不稳定,会逐渐发生降解,催化活性下降。降解过程中烃基脱落变成弱碱基团,使离子交换树脂的交换当量和催化活性同时降低。同时也会发生碱基脱落的反应。对离子交换树脂从结构上进行一定的改性,可提高树脂的耐热性能。

[0005]

陈群研究了苯环硝基取代的苯乙烯型强碱阴离子交换树脂,展现出优良的热稳定性和环氧乙烷水合催化性能。以苯乙烯型强碱性阴离子交换树脂为原料直接进行硝化,再经转型得到目标离子交换树脂。在温度75℃、压力1.0mpa、空速1.0小时-1

、水比6:1的条件下,以带硝基的离子交换树脂为催化剂,环氧乙烷转化率由原来的89.7%提高到99.9%,乙二醇选择性由94.2%提高到95.6%,树脂的活性大大提高。三菱公司通过功能化苯乙烯单体与交联剂的悬浮聚合,研发了一类具有较高耐热性的阴离子交换树脂,该类树脂在苯环与季铵氮原子之间连接有烃基或烷氧亚甲基链(友井正男,久保田裕久,高分子加工(日)[j],1999,48(2):57~63)。树脂中的季铵基团在受热时较稳定,可在90℃下长期使用。但是,该路线单体合成路线长,操作条件苛刻,收率低且功能单体分离提纯困难,纯度不高,影响最终聚合物的性能。

[0006]

上述离子交换树脂材料不可忽视的缺点,使得如何改善树脂的性能,提高催化剂寿命能成为研究热点。

技术实现要素:

[0007]

本发明提供一种环氧烷烃水合制二醇方法。

[0008]

一种环氧烷烃水合制二醇方法,包括在水合反应条件下,环氧烷烃和水与纳米复

[0026]

其中,p为纳米复合树脂基体;r

1

、r

2

、r

3

均为取代基团,m-为阴离子;所述纳米复合树脂基体p具有含有-ch(ph)-ch

2-结构片段和poss结构片段。

[0027]

上述技术方案中,所述纳米复合树脂基体p含有-ch(poss)-ch

2-结构片段。

[0028]

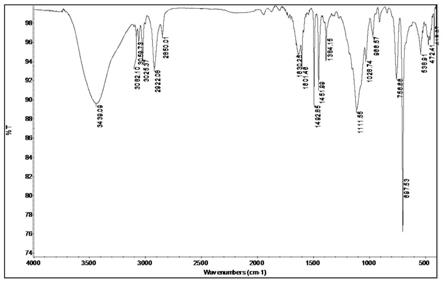

上述技术方案中,所述纳米复合树脂基体p的红外光谱中,1111cm-1

处具有特征吸收峰,归属于倍半硅氧烷中si-o-si骨架的伸缩振动吸收峰。

[0029]

上述技术方案中,所述纳米复合树脂基体p中poss的质量含量为0.1~10%。

[0030]

上述技术方案中,所述r

1

、r

2

、r

3

均为烷基或芳基;优选所述r

1

、r

2

、r

3

均为c

1-10

烷基,较优选c

3-4

烷基,更优选直链烷基c

4

h

9

。;

[0031]

上述技术方案中,所述m-选自碳酸氢根离子、氢氧根离子、亚硫酸氢根离子、羧酸根离子、柠檬酸根离子、杂多酸离子、三氟甲磺酸根、对甲苯磺酸根、苯磺酸根、甲烷磺酸根、四氟合硼酸根或六氟合磷酸根;

[0032]

上述技术方案中,所述纳米复合树脂基体p为苯乙烯类单体、交联剂和纳米材料经原位共聚得到的纳米复合共聚物。

[0033]

上述技术方案中,所述纳米材料选自含乙烯基倍半硅氧烷、含氢基聚倍半硅氧烷、含烷氧基聚倍半硅氧烷和含环氧基聚倍半硅氧烷中的至少一种;较优选所述交联剂选自双甲基丙烯酸乙二醇酯、二丙烯基苯、二乙烯基苯基甲烷或二乙烯基苯中的至少一种,优选二乙烯基苯。

[0034]

上述技术方案中,苯乙烯类单体选自苯乙烯、α-甲基苯乙烯或4-丁基苯乙烯中的至少一种,优选苯乙烯。

[0035]

上述技术方案中,所述含乙烯基倍半硅氧选自八乙烯基倍半硅氧烷。

[0036]

本发明还提供一种纳米复合离子交换树脂催化剂的制备方法,包括以下步骤:将苯乙烯类单体、交联剂和含乙烯基的倍半硅氧烷经原位聚合得到树脂基体,经氯甲基化反应、季铵化、离子交换反应,制备得到纳米复合离子交换树脂催化剂。

[0037]

上述技术方案中,所述纳米材料选自含乙烯基倍半硅氧烷、含氢基聚倍半硅氧烷、含烷氧基聚倍半硅氧烷和含环氧基聚倍半硅氧烷中的至少一种;较优选所述交联剂选自双甲基丙烯酸乙二醇酯、二丙烯基苯、二乙烯基苯基甲烷或二乙烯基苯中的至少一种,优选二乙烯基苯。

[0038]

上述技术方案中,苯乙烯类单体选自苯乙烯、α-甲基苯乙烯或4-丁基苯乙烯中的至少一种,优选苯乙烯。

[0039]

上述技术方案中,所述含乙烯基倍半硅氧选自八乙烯基倍半硅氧烷。上述技术方案中,具体步骤为,a)将助剂配成重量百分比浓度为0.5~3%的水溶液a,将苯乙烯类单体、交联剂、纳米材料、引发剂配成溶液b;其中,所述助剂选自聚乙烯醇、明胶、淀粉、甲基纤维素、膨润土或碳酸钙中的至少一种;所述苯乙烯类单体选自苯乙烯、α-甲基苯乙烯或4-丁基苯乙烯中的至少一种;所述交联剂选自双甲基丙烯酸乙二醇酯、二丙烯基苯、二乙烯基苯基甲烷或二乙烯基苯中的至少一种;所述纳米材料选自含乙烯基倍半硅氧烷、含氢基聚倍半硅氧烷、含烷氧基聚倍半硅氧烷和含环氧基聚倍半硅氧烷中的至少一种;所述引发剂选自过氧化苯甲酰、偶氮二异丁腈、偶氮二异庚腈、过氧化月桂酰或异丙苯过氧化氢中的至少一种;以重量份数计,苯乙烯单体的用量为85~95份,交联剂的用量为2~5份,纳米材料的用量为0.1~10份,引发剂的用量为0.1~5份;助剂的用量为单体用量的150~400%;

[0040]

b)将溶液b与溶液a混合,常温下搅拌1-3小时,混合均匀。然后在60~75℃聚合反应0.5~5小时,逐渐升温至70~90℃反应5~15小时,再升温至90~100℃反应5~15小时;反应结束后,经抽提、洗涤、过滤、干燥、过筛,得到粒径范围0.35~0.60毫米的复合微球;

[0041]

c)在复合微球中加入相当于复合微球重量200~500%的氯甲基化试剂,以及相当于复合微球重量20~70%的氯化锌催化剂,在30~60℃下反应8~30小时,经过滤、洗涤得到复合氯球;所述氯甲基化试剂选自氯甲醚,氯甲基乙醚或1,4-二氯甲氧基丁烷中的至少一种;

[0042]

d)将所述复合氯球、三丁胺和n,n-二甲基甲酰胺的混合物,在60~90℃下反应10~48小时,反应结束后经过滤、洗涤得到复合季铵微球;所述混合物中,复合氯球、三丁胺和n,n-二甲基甲酰胺的摩尔比为1:(1~5):(10~50);

[0043]

f)所述复合季铵微球用盐溶液洗涤,其中复合季铵微球与盐溶液的摩尔比为(1:1)~(1:10);盐溶液的浓度为0.1~1mol/l;洗涤完毕后用去离子水洗涤至ph=7,得到所述离子交换树脂。所述盐溶液选自碳酸氢根、氢氧根、亚硫酸氢根、碳原子数为1~10的羧酸根、柠檬酸根盐溶液中的至少一种。

[0044]

本发明纳米复合离子交换树脂催化剂具有以下结构通式:p-n

+

r

1

r

2

r

3

m-,所述纳米复合树脂基体p包括-ch(ph)-ch

2-结构片段和poss结构片段。

[0045]

本发明的纳米复合离子交换树脂催化剂用于环氧烷烃的水合反应中,催化剂活性高,耐碱性高,在2000小时寿命试验中,在低水比下,环氧乙烷转化率高,乙二醇选择性高反应后产物易分离,催化剂可连续使用多次。

[0046]

下面通过实施例对本发明作进一步的阐述,但是需要指出的是,本发明的保护范围并不受这此限制,而是由附录的权利要求书来确定。

[0047]

需要特别说明的是,在本说明书的上下文中公开的两个或多个方面(或实施方式)可以彼此任意组合,由此而形成的技术方案属于本说明书原始公开内容的一部分,同时也落入本发明的保护范围之内。

附图说明

[0048]

图1为基体的红外光谱图。

具体实施方式

[0049]

【实施例1】离子交换树脂催化剂制备

[0050]

在500毫升三口烧瓶内加入65.0克苯乙烯,1.0克二乙烯基苯,3.0克八乙烯基倍半硅氧烷和1.0克过氧化苯甲酰,开动搅拌器搅拌0.5小时;加入200毫升去离子水和4克聚乙烯醇的混合溶液,搅拌2小时。随后逐渐升温至75℃,反应5小时,再升温到90℃,反应10小时,最后升温至100℃,反应10小时。反应结束后,倾倒出上层液体,用85℃热水洗涤,再用冷水洗涤,然后过滤,放入烘箱内80℃烘干,过筛,收集粒径在0.35~0.60毫米范围内的复合微球a1。

[0051]

氯甲基化:在500毫升的三口烧瓶内,加入50克复合微球a1和200毫升氯甲基乙醚,室温静置6小时,加入30克氯化锌为催化剂,开始搅拌,升温至50℃反应30小时,氯甲基化结束后冷却至室温,滤出氯化母液,用甲醇反复洗涤,在100℃下烘干8小时,得到复合氯球a1。

[0052]

在500ml三口瓶中加入50克复合氯球a1(氯含量为4.5mmol cl/g)、三丁胺(225.0mmol)与300ml n,n-二甲基甲酰胺,在80℃下反应16小时,冷却至室温,过滤,依次用乙酸乙酯、0.1mol/l的hcl、去离子水、甲醇洗涤,然后真空60℃烘12小时得到复合季铵微球a1。

[0053]

在1000ml三口烧瓶中,加入40克复合季铵微球a1,400ml浓度为1.0mol/l的nahco

3

的去离子水溶液在室温下搅拌进行离子交换反应12小时;随后用去离子水洗涤直至洗液ph=7,真空干燥后得到本发明的纳米复合离子交换树脂催化剂,记为cat-a1,结构式如下:

[0054]

【实施例2】离子交换树脂催化剂制备

[0055]

在500毫升三口烧瓶内加入50.0克苯乙烯,1.6克二乙烯基苯,4.5克八乙烯基倍半硅氧烷和1.0克过氧化苯甲酰,开动搅拌器搅拌0.5小时;加入200毫升去离子水和4克聚乙烯醇的混合溶液,搅拌2小时。随后逐渐升温至60℃,反应5小时,再升温到90℃,反应12小时,最后升温至100℃,反应12小时。反应结束后,倾倒出上层液体,用85℃热水洗涤,再用冷水洗涤,然后过滤,放入烘箱内80℃烘干,过筛,收集粒径在0.35~0.60毫米范围内的复合微球a2。

[0056]

氯甲基化:在500毫升的三口烧瓶内,加入50克复合微球a2和200毫升氯甲基乙醚,室温静置6小时,加入30克氯化锌为催化剂,开始搅拌,升温至50℃反应30小时,氯甲基化结束后冷却至室温,滤出氯化母液,用甲醇反复洗涤,在100℃下烘干8小时,得到复合氯球a2。

[0057]

在500ml三口瓶中加入50克复合氯球a2(氯含量为4.0mmol cl/g)、三丁胺(200.0mmol)与300ml n,n-二甲基甲酰胺,在80℃下反应16小时,冷却至室温,过滤,依次用乙酸乙酯、0.1mol/l的hcl、去离子水、甲醇洗涤,然后真空60℃烘12小时得到复合季铵微球a2。

[0058]

在1000ml三口烧瓶中,加入40克复合季铵微球a2,400ml浓度为1.0mol/l的nahco

3

的去离子水溶液在室温下搅拌进行离子交换反应12小时;随后用去离子水洗涤直至洗液ph=7,真空干燥后得到本发明的纳米复合离子交换树脂催化剂,记为cat-a2,结构式如下:

[0059]

【实施例3】离子交换树脂催化剂制备在500毫升三口烧瓶内加入50.0克苯乙烯,2.6克二乙烯基苯和1.6克过氧化苯甲酰引发剂,然后加入0.6克八乙烯基倍半硅氧烷,加入已溶解有2.0克明胶的260毫升去离子水溶液,逐渐升温,于60℃下搅拌反应2.0小时。同时逐步升温至80℃,反应5小时;再升温到90℃,反应5小时,最后升温至98℃,反应6小时。反应结束后,倾倒出上层液体,用85℃热水洗涤,再用冷水洗涤,然后过滤,放入烘箱内80℃烘干,过筛,收集粒径在0.35~0.60mm范围内的复合微球a3。

[0060]

氯甲基化:在500ml的三口烧瓶内,加入40克复合微球a3和250ml氯甲醚,室温静置3小时,开始搅拌,加入10克氯化锌为催化剂,升温至60℃反应10小时,氯甲基化结束后冷却至室温,滤出氯化母液,用甲醇反复洗涤,在100℃下烘干8小时,得到复合氯球a3。

[0061]

在500ml三口瓶中加入30克复合氯球a3(氯含量为3.5mmol cl/g)、三丁胺(105.0mmol)与200ml n,n-二甲基甲酰胺,在60℃下反应24小时,冷却至室温,过滤,依次用乙酸乙酯、0.1mol/l的hcl、去离子水、甲醇洗涤,然后真空60℃烘12小时得到复合季铵微球a3。

[0062]

在1000ml三口烧瓶中,加入30克复合季铵微球a3,500ml浓度为0.1mol/l的nahco

3

的去离子水溶液在室温下搅拌进行离子交换反应24小时;随后用去离子水洗涤直至洗液ph=7,真空干燥后得到本发明的纳米复合离子交换树脂催化剂,记为cat-a3,结构式如下:

[0063][0064]

【实施例4】离子交换树脂催化剂制备

[0065]

在500毫升三口烧瓶内加入50.0克苯乙烯,2.6克二乙烯基苯和1.6克过氧化苯甲酰引发剂,然后加入0.6克八乙烯基倍半硅氧烷,加入已溶解有2.0克明胶的260毫升去离子水溶液,逐渐升温,于60℃下搅拌反应2.0小时。同时逐步升温至80℃,反应5小时;再升温到90℃,反应5小时,最后升温至98℃,反应6小时。反应结束后,倾倒出上层液体,用85℃热水洗涤,再用冷水洗涤,然后过滤,放入烘箱内80℃烘干,过筛,收集粒径在0.35~0.60mm范围内的复合微球a4。

[0066]

氯甲基化:在500ml的三口烧瓶内,加入40克复合微球a4和250ml氯甲醚,室温静置3小时,开始搅拌,加入10克氯化锌为催化剂,升温至60℃反应10小时,氯甲基化结束后冷却至室温,滤出氯化母液,用甲醇反复洗涤,在100℃下烘干8小时,得到复合氯球a4。

[0067]

在500ml三口瓶中加入30克复合氯球a4(氯含量为3.5mmol cl/g)、三甲胺(105.0mmol)与200ml n,n-二甲基甲酰胺,在60℃下反应24小时,冷却至室温,过滤,依次用乙酸乙酯、0.1mol/l的hcl、去离子水、甲醇洗涤,然后真空60℃烘12小时得到复合季铵微球a4。

[0068]

在1000ml三口烧瓶中,加入30克复合季铵微球a4,500ml浓度为0.1mol/l的nahco

3

的去离子水溶液在室温下搅拌进行离子交换反应24小时;随后用去离子水洗涤直至洗液ph=7,真空干燥后得到本发明的纳米复合离子交换树脂催化剂,记为cat-a4,结构式如下:

[0069][0070]

【对比例1】离子交换树脂催化剂制备(不含纳米材料)

[0071]

在500毫升三口烧瓶内加入65.0克苯乙烯,1.0克二乙烯基苯,1.0克过氧化苯甲酰,开动搅拌器搅拌0.5小时;加入200毫升去离子水和4克聚乙烯醇的混合溶液,搅拌2小时。随后逐渐升温至75℃,反应5小时,再升温到90℃,反应10小时,最后升温至100℃,反应10小时。反应结束后,倾倒出上层液体,用85℃热水洗涤,再用冷水洗涤,然后过滤,放入烘箱内80℃烘干,过筛,收集粒径在0.35~0.60毫米范围内的微球b1。

[0072]

氯甲基化:在500毫升的三口烧瓶内,加入50克微球b1和200毫升氯甲基乙醚,室温静置6小时,加入30克氯化锌为催化剂,开始搅拌,升温至50℃反应30小时,氯甲基化结束后冷却至室温,滤出氯化母液,用甲醇反复洗涤,在100℃下烘干8小时,得到氯球b1。

[0073]

在500ml三口瓶中加入50克氯球b1(氯含量为4.5mmol cl/g)、三丁胺(225.0mmol)与300ml n,n-二甲基甲酰胺,在80℃下反应16小时,冷却至室温,过滤,依次用乙酸乙酯、0.1mol/l的hcl、去离子水、甲醇洗涤,然后真空60℃烘12小时得到季铵微球b1。

[0074]

在1000ml三口烧瓶中,加入40克季铵微球b1,400ml浓度为1.0mol/l的nahco

3

的去离子水溶液在室温下搅拌进行离子交换反应12小时;随后用去离子水洗涤直至洗液ph=7,真空干燥后得到离子交换树脂催化剂,记为cat-b1,结构式如下:

[0075][0076]

【对比例2】离子交换树脂催化剂制备(不含纳米材料)

[0077]

在500毫升三口烧瓶内加入50.0克苯乙烯,1.6克二乙烯基苯,1.0克过氧化苯甲酰,开动搅拌器搅拌0.5小时;加入200毫升去离子水和4克聚乙烯醇的混合溶液,搅拌2小时。随后逐渐升温至60℃,反应5小时,再升温到90℃,反应12小时,最后升温至100℃,反应12小时。反应结束后,倾倒出上层液体,用85℃热水洗涤,再用冷水洗涤,然后过滤,放入烘箱内80℃烘干,过筛,收集粒径在0.35~0.60毫米范围内的微球b2。

[0078]

氯甲基化:在500毫升的三口烧瓶内,加入50克微球b2和200毫升氯甲基乙醚,室温静置6小时,加入30克氯化锌为催化剂,开始搅拌,升温至50℃反应30小时,氯甲基化结束后冷却至室温,滤出氯化母液,用甲醇反复洗涤,在100℃下烘干8小时,得到氯球b2。

[0079]

在500ml三口瓶中加入50克氯球b2(氯含量为4.0mmol cl/g)、三丁胺(200.0mmol)与300ml n,n-二甲基甲酰胺,在80℃下反应16小时,冷却至室温,过滤,依次用乙酸乙酯、

0.1mol/l的hcl、去离子水、甲醇洗涤,然后真空60℃烘12小时得到季铵微球b2。

[0080]

在1000ml三口烧瓶中,加入40克季铵微球b2,400ml浓度为1.0mol/l的nahco

3

的去离子水溶液在室温下搅拌进行离子交换反应12小时;随后用去离子水洗涤直至洗液ph=7,真空干燥后得到离子交换树脂催化剂,记为cat-b2,结构式如下:

[0081][0082]

【对比例3】离子交换树脂催化剂制备(不含纳米材料)

[0083]

在500毫升三口烧瓶内加入50.0克苯乙烯,2.6克二乙烯基苯和1.6克过氧化苯甲酰引发剂,然后加入0.6克八乙烯基倍半硅氧烷,加入已溶解有2.0克明胶的260毫升去离子水溶液,逐渐升温,于60℃下搅拌反应2.0小时。同时逐步升温至80℃,反应5小时;再升温到90℃,反应5小时,最后升温至98℃,反应6小时。反应结束后,倾倒出上层液体,用85℃热水洗涤,再用冷水洗涤,然后过滤,放入烘箱内80℃烘干,过筛,收集粒径在0.35~0.60mm范围内的微球b3。

[0084]

氯甲基化:在500ml的三口烧瓶内,加入40克微球b3和250ml氯甲醚,室温静置3小时,开始搅拌,加入10克氯化锌为催化剂,升温至60℃反应10小时,氯甲基化结束后冷却至室温,滤出氯化母液,用甲醇反复洗涤,在100℃下烘干8小时,得到氯球b3。

[0085]

在500ml三口瓶中加入30克氯球b3(氯含量为3.5mmol cl/g)、三丁胺(105.0mmol)与200ml n,n-二甲基甲酰胺,在60℃下反应24小时,冷却至室温,过滤,依次用乙酸乙酯、0.1mol/l的hcl、去离子水、甲醇洗涤,然后真空60℃烘12小时得到季铵微球b3。

[0086]

在1000ml三口烧瓶中,加入30克季铵微球b3,500ml浓度为0.1mol/l的nahco

3

的去离子水溶液在室温下搅拌进行离子交换反应24小时;随后用去离子水洗涤直至洗液ph=7,真空干燥后得到离子交换树脂催化剂,记为cat-b3,结构式如下:

[0087]

【对比例4】离子交换树脂催化剂制备(不含纳粹材料)

[0088]

在500毫升三口烧瓶内加入50.0克苯乙烯,2.6克二乙烯基苯和1.6克过氧化苯甲酰引发剂,加入已溶解有2.0克明胶的260毫升去离子水溶液,逐渐升温,于60℃下搅拌反应2.0小时。同时逐步升温至80℃,反应5小时;再升温到90℃,反应5小时,最后升温至98℃,反

应6小时。反应结束后,倾倒出上层液体,用85℃热水洗涤,再用冷水洗涤,然后过滤,放入烘箱内80℃烘干,过筛,收集粒径在0.35~0.60mm范围内的微球b4。

[0089]

氯甲基化:在500ml的三口烧瓶内,加入40克微球b4和250ml氯甲醚,室温静置3小时,开始搅拌,加入10克氯化锌为催化剂,升温至60℃反应10小时,氯甲基化结束后冷却至室温,滤出氯化母液,用甲醇反复洗涤,在100℃下烘干8小时,得到氯球b4。

[0090]

在500ml三口瓶中加入30克氯球b4(氯含量为3.5mmol cl/g)、三甲胺(105.0mmol)与200ml n,n-二甲基甲酰胺,在60℃下反应24小时,冷却至室温,过滤,依次用乙酸乙酯、0.1mol/l的hcl、去离子水、甲醇洗涤,然后真空60℃烘12小时得到季铵微球b4。

[0091]

在1000ml三口烧瓶中,加入30克季铵微球b4,500ml浓度为0.1mol/l的nahco

3

的去离子水溶液在室温下搅拌进行离子交换反应24小时;随后用去离子水洗涤直至洗液ph=7,真空干燥后得到离子交换树脂催化剂,记为cat-b4,结构式如下:

[0092][0093]

【实施例5】催化应用

[0094]

将【实施例1】制备的离子交换树脂催化剂用于去离子水与环氧烷烃催化水合反应:在固定床反应器中装入制备的催化剂cat-a1,考察其催化性能。条件如下:保护气为高纯氮气,压力为1.2mpa,水与环氧乙烷的摩尔比为10:1,液体空速为3.0h-1

,取样进行转化率和选择性的测定。在90度条件下,环氧乙烷转化率c

eo

保持在99.2%以上,乙二醇的选择性s

ec

保持在97.5%。

[0095]

【实施例6-8】催化应用

[0096]

改变水合反应的温度,其余反应条件皆与【实施例5】相同,进行环氧乙烷和去离子水的催化水合反应,得到的反应结果见表1。

[0097]

表1

[0098]

实施例催化剂摩尔比温度/℃空速/h-1

压力/mpac

eo

,%s

ec

,%6cat-a110:1803.01.281.197.97cat-a110:1753.01.276.598.38cat-a110:1703.01.268.798.4

[0099]

【实施例9-15】催化应用

[0100]

将【实施例2-8】制备的离子交换树脂催化剂用于去离子水与环氧烷烃催化水合反应:在固定床反应器中装入制备的催化剂,考察其催化性能。条件如下:保护气为高纯氮气,压力为1.2mpa,水与环氧乙烷的摩尔比为10:1,液体空速为3.0h-1

,取样进行转化率和选择性的测定,得到的反应结果见表2。

[0101]

表2

[0102]

实施例催化剂摩尔比温度/℃空速/h-1压力/mpaceo,%sec,%9cat-a210:1903.01.299.497.410cat-a310:1903.01.299.197.311cat-a410:1903.01.299.297.4

12cat-b110:1903.01.295.396.313cat-b210:1903.01.295.696.114cat-b310:1903.01.295.396.515cat-b410:1903.01.295.596.0

[0103]

其中:

[0104]

催化剂cat-b1催化环氧乙烷水合反应时,初期环氧乙烷转化率c

eo

为95.3%,,乙二醇的选择性s

ec

为96.3%。200小时后,系统因树脂的溶胀,系统压力逐渐上升,反应器堵塞,停止反应。

[0105]

催化剂cat-b2催化环氧乙烷水合反应时,初期环氧乙烷转化率c

eo

为95.6%,,乙二醇的选择性s

ec

为96.1%。300小时后,环氧乙烷转化率c

eo

下降明显,为90.8%,,乙二醇的选择性s

ec

为94.1%。同时系统因树脂的溶胀,系统压力逐渐上升,反应器堵塞,停止反应。

[0106]

催化剂cat-b3催化环氧乙烷水合反应时,初期环氧乙烷转化率c

eo

为95.3%,,乙二醇的选择性s

ec

为96.5%。400小时后,环氧乙烷转化率c

eo

下降为89.8%,,乙二醇的选择性s

ec

为93.2%。同时系统因树脂的溶胀,系统压力逐渐上升,反应器堵塞,停止反应。

[0107]

催化剂cat-b4催化环氧乙烷水合反应时,初期环氧乙烷转化率c

eo

为95.5%,,乙二醇的选择性s

ec

为96.0%。300小时后,环氧乙烷转化率c

eo

下降为85.8%,,乙二醇的选择性s

ec

为95.2%。同时系统因树脂的溶胀,系统压力逐渐上升,反应器堵塞,停止反应。

[0108]

【实施例16】催化应用

[0109]

将【实施例3】制备的离子交换树脂催化剂用于去离子水与环氧烷烃催化水合反应:在固定床反应器中装入制备的催化剂cat-a3,考察其长期使用性能。条件如下:保护气为高纯氮气,反应温度为90℃,压力为1.2mpa,水与环氧乙烷的摩尔比为10:1,液体空速为3.0h-1

,每隔4小时取样进行转化率和选择性的测定。在2000小时的寿命试验中,环氧乙烷转化率c

eo

保持在98.9%以上,乙二醇的选择性s

ec

保持在97.0%以上。

[0110]

【实施例17-19】催化应用

[0111]

改变水合反应的摩尔比,其余反应条件皆与【实施例5】相同,进行环氧乙烷和去离子水的催化水合反应,得到的反应结果见表3。

[0112]

表3

[0113]

实施例催化剂摩尔比温度/℃空速/h-1压力/mpaceo,%sec,%17cat-a320:1903.01.299.897.918cat-a38:1903.01.297.598.319cat-a35:1903.01.291.798.4

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让