2,6-萘二甲酸二甲酯的合成方法与流程

2021-02-02 16:02:11|

2021-02-02 16:02:11| 414|

414| 起点商标网

起点商标网

[0001]

本发明涉及一种2,6-萘二甲酸二甲酯(2,6-ndc)合成方法,可有效的提高反应转化率、选择性以及催化剂循环效率,缩短反应时间。

背景技术:

[0002]

聚萘二甲酸乙二醇酯(pen)相较于传统的聚对苯二甲酸乙二醇酯(pet),体系中的苯环被刚性更好的萘环取代,从而赋予了pen相较于pet更为优异的性能,它的潜在用途涵盖所有pet能够应用的领域,并且能够提供更好的性能。首先pen对于co

2

和o

2

的透过率仅为传统pet的30%左右,pen具有更好的气密性,因此pen薄膜可更好的贮藏食品。同时pen具有高模量、高强度、抗拉伸性以及抗蠕变性能,使得pen可用于制造轮胎、传送带以及高压输送管等;最后pen的耐化学性以及抗紫外线性能优异,是制造各类缆索的绝佳材料。除此之外,相较于pet,pen的结晶速率得到降低,可以得到透明的吹塑制品。

[0003]

生产pen的关键是获得聚合级的单体。pen生产可采用两种路线,一种是2,6-萘二甲酸(2,6-nda)与乙二醇直接聚合;另一种是2,6-ndc与乙二醇进行酯交换聚合。第一种路线虽然工艺简单,然而单体2,6-nda熔点高达310℃,同时其蒸气压低,且在各类有机溶剂中的溶解性能也较差,使得2,6-nda难以采用高效的分离手法提纯;第二种路线需首先将2,6-nda与甲醇进行酯化,然后将酯化产物提纯后再与乙二醇进行聚合,其相较第一种路线相对复杂且聚合过程有副产物甲醇产生。然而2,6-ndc熔点远低于2,6-nda的熔点,约为190℃,同时2,6-ndc在有机溶剂中的溶解度也远大于2,6-nda,使得2,6-ndc的提纯可采用结晶、精馏等形式,因此采用2,6-ndc进行酯交换合成pen目前仍是工业生产的主要方法。

[0004]

在第二种路线中,2,6-nda与甲醇的酯化反应过程至关重要。常用的酯化合成方法所采用的催化剂为无机酸类催化剂,如硫酸或者磷酸。其中浓硫酸为催化剂时可在130℃下即可达到80%以上的酯化收率。专利us5254719指出当合成方法采用浓硫酸为催化剂,可溶解前期反应中加入体系的金属催化剂,从而在后续的重结晶步骤中除去金属催化剂,使得重结晶后的精馏塔塔釜中不含金属化合物,从而防止塔釜在精馏过程中淤塞。然而该合成方法中,催化剂无法循环使用,合成过程中产生大量的废水;同时该合成过程设备腐蚀严重,设备材质要求较高,合成过程中甲醇也会发生生成二甲醚的副反应。同时,采用无机酸作为催化剂时,催化剂无法循环使用,产生大量的废水。

[0005]

2,6-nda的酯化反应在高温下是一个自发反应过程,因此在高温下合成过程可在无催化剂的条件下进行。然而为保证反应速率,该反应温度需高于200℃。为提高反应速率,专利us6013831指出,在高温270℃时,合成时向反应体系中添加少量的三氧化钼后,所得的粗酯产物中2,6-ndc的质量分数可达89.3%,未反应的2,6-nda仅为3.8%,而反应不完全所生成的萘二甲酸单酯(mm-2,6-ndc)的质量分数也仅为1.9%。相似的催化剂还有三氧化钼、钼酸铵、硫酸钛、硫酸亚铁、硫酸铁等。同时李应海对比了这几种催化剂发现钼酸铵催化剂所得的酯化产物颜色最深,不利于后期脱色;三氧化钼,硫酸铁以及硫酸亚铁的催化活性较高,最终的产品收率可达到85%以上。然而该合成方法不仅所需的反应温度较高,而且所添

加的金属催化剂容易使得后续的精馏工艺中塔釜淤塞,且无法循环使用。

[0006]

张志强指出在合成2,6-ndc时采用磷钨酸作为催化剂,当反应温度为180℃、醇酸摩尔比为80:1、催化剂用量1~3wt%以及反应时间4~6h时,酯化产品不需重结晶纯度即可达到99%,同时相较于采用硫酸为催化剂的合成方法,过程中的废水量大大降低。然而该合成方法存在着致命的缺陷,即醇酸比过高,酯化产物的高纯度是在耗费原料的基础上得到的。

[0007]

从以上分析可以看出,已知的2,6-ndc合成方法存在有以下的缺陷:(1)合成方法对于设备腐蚀严重,产生大量废水;(2)合成过程反应时间长,需在高温高压下进行,能耗巨大;(3)合成过程中所添加的催化剂使得后期提纯工艺变得困难,且催化剂循环使用困难。

技术实现要素:

[0008]

本发明基于上述已知合成方法存在的缺陷,提供了一种2,6-ndc的合成方法。本发明的合成方法具有副反应少、转化率高、选择性高、催化剂可循环性好、反应时间短等优点。同时使用本发明所述的合成方法,其反应条件温和,并不引入金属元素,不会影响后期分离提纯工艺。

[0009]

为实现上述目的,本发明的解决方案如下:

[0010]

一种2,6-萘二甲酸二甲酯的合成方法,包括如下步骤,采用咪唑类磺酸功能化离子液体为催化剂,2,6-萘二甲酸和甲醇反应。

[0011]

上述技术方案中,所述离子液体为咪唑类磺酸功能化离子液体,所述催化剂为具有如下结构式的化合物其中r代表的是碳原子数为1~20的烷基,优选的r为甲基、乙基或丁基,n选自1-10的整数,优选为3或4,x为阴离子,优选包括硫酸氢根、磷酸氢根以及对甲苯磺酸根。

[0012]

上述技术方案中,所述2,6-萘二甲酸二甲酯的加入量为反应体系中甲醇加入量的1-15wt%,优选1-10%wt%,更优选2-7wt%。

[0013]

上述技术方案中,所述反应还加入2,6-萘二甲酸二甲酯,优选所述反应体系加入的2,6-萘二甲酸二甲酯包括来自于2,6-萘二甲酸和甲醇反应结束后固液分离得到的含2,6-萘二甲酸二甲酯的混合液。

[0014]

上述技术方案中,所述固液分离温度为50-100℃,较好的分离温度为60-80℃。

[0015]

上述技术方案中,所述固液分离得到的含2,6-萘二甲酸二甲酯的混合液中还包括离子液体催化剂。

[0016]

上述技术方案中,所述的催化剂离子液体加入量为反应体系中甲醇加入量的0.1~5wt%,较优的加入量为0.1~2wt%。

[0017]

上述技术方案中,所述的2,6-萘二甲酸与甲醇的质量比为1:3~1:15,较优的质量比为1:5~1:10。

[0018]

上述技术方案中,所述的反应温度为60~170℃,较优的反应温度为80~150℃,优选反应压力为0~3mpa,反应时长为1~10h。

[0019]

上述技术方案中,包括再反应步骤,优选2-10次。

[0020]

采用本发明所述的合成方法,可得到如下的有益效果:

[0021]

本发明所述酸性功能化离子液体可循环使用,其循环过程不需经过精馏回收离子液体,只需补充反应掉的甲醇,在循环使用3~8次后,其酯化率仍可达到85%以上;本发明所述的合成方法其2,6-nda的转化率为60~100%,目标产物2,6-ndc的选择性良好,可接近于100%(大于99.9%);本发明所述的合成方法可有效抑制反应原料甲醇的醚化以及高温下2,6-nda的可能副反应,所得产物色值明显改善,其b值-5<b<5;本发明所述的合成方法,在温度为50-100℃下回收使用催化剂甲醇溶液,使得再反应溶液中含有1-10%wt%2,6-ndc,从而大大降低了循环使用过程中的反应时间,提高了整个工艺的效率。本发明的合成方法可用于2,6-ndc的高效合成。

具体实施例

[0022]

【实施例1】

[0023]

本发明所述的离子液体合成可按如下方法进行。第一步为合成内鎓盐。首先将1,3-丙磺酸内酯在40℃水浴中使其融化为液态,然后称取0.1mol的1,3-丙磺酸内酯加入250ml三口烧瓶中,加入约150ml乙酸乙酯使其溶解。将三口烧瓶置于冰水浴中,三口烧瓶配备有搅拌,开启搅拌,然后将0.1mol的烷基取代基咪唑逐滴加入,当滴加完后,将三口烧瓶移入水浴锅中加热至70℃,搅拌反应6h。当反应完全后,抽滤,所得固体采用乙酸乙酯洗涤3次,最后真空干燥或者旋转蒸发除去残留的乙酸乙酯。第一步反应过程中,主要发生的反应如下所示:

[0024][0025]

第二部反应是将离子液体酸性功能化。将反应步骤1所得的内鎓盐加入250ml三口烧瓶中,加入150ml水使得内鎓盐溶解。将三口烧瓶置于冰水浴中,三口烧瓶配备有搅拌,开启搅拌,然后将等摩尔量的浓硫酸逐滴加入,当滴加完后,将三口烧瓶移入水浴锅中加热至70℃,搅拌反应6h。当反应完全后,采用旋转蒸发和真空干燥来除去体系中的水分。第二步反应过程中,主要发生的反应如下所示:

[0026][0027]

采用上述路线合成在500ml不锈钢反应釜中加入120g的甲醇、12g的2,6-nda以及1.2g的上述离子液体催化剂。不锈钢反应釜顶部安装有填料塔,填料塔中填充有分子筛,以除去反应体系中生成的水,使得反应向正方向移动。反应初始时,整个体系采用氮气置换3次以除去体系中的空气,然后加压至1mpa。开启加热使得釜内温度升至130℃,同时开启搅拌。当釜内温度升至130℃后,开始计时,反应5h后终止反应。反应产物压入收集罐中,待温度冷却至40℃以后,放空压力。所得产物经过抽滤后放入真空烘箱中进行干燥。最后将所得的干燥产物采用高效液相色谱进行分析。

[0028]

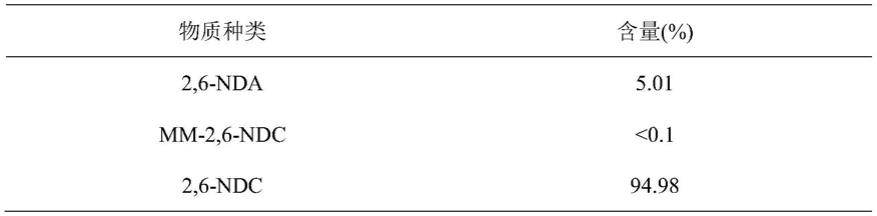

所得结果如表1所示:

[0029]

表1:反应后产物组成

[0030][0031]

由表1数据可以看出,采用本发明所述的合成方法,其首次反应所得产物的选择性可接近100%,同时其原料2,6-nda的转化率也可达到94%以上。

[0032]

【实施例2】

[0033]

采用实施例1合成路线合成在500ml不锈钢反应釜中加入120g的甲醇、12g的2,6-nda,3.4g的2,6-ndc以及1.2g的上述离子液体催化剂。不锈钢反应釜顶部安装有填料塔,填料塔中填充有分子筛,以除去反应体系中生成的水,使得反应向正方向移动。反应初始时,整个体系采用氮气置换3次以除去体系中的空气,然后加压至1mpa。开启加热使得釜内温度升至130℃,同时开启搅拌。当釜内温度升至130℃后,开始计时,分别进行反应时长2h,3h,4h的实验。反应产物压入收集罐中,待温度冷却至40℃以后,放空压力。所得产物经过抽滤后放入真空烘箱中进行干燥。最后将所得的干燥产物采用高效液相色谱进行分析。所得结果如表2所示:

[0034]

表2:反应后产物组成

[0035][0036]

由表2数据可以看出,采用本发明所述的合成方法,其首次反应在3h后体系即达到

平衡,这说明加入2,6-ndc后,其反应速率大大提高。

[0037]

【实施例3】

[0038]

采用实施例1合成路线合成在500ml不锈钢反应釜中加入120g的甲醇、12g的2,6-nda以及1.2g的上述离子液体催化剂。体系采用氮气置换3次以除去体系中的空气,然后加压至1mpa。开启加热使得釜内温度升至120℃,同时开启搅拌。当釜内温度升至120℃后,开始计时,反应5h后终止反应。反应产物压入收集罐中,待温度冷却至40℃以后,放空压力。所得产物经过抽滤后放入真空烘箱中进行干燥。

[0039]

【对比例1】

[0040]

在500ml不锈钢反应釜中加入120g的甲醇、12g的2,6-nda以及0.6g的98%的浓硫酸。体系采用氮气置换3次以除去体系中的空气,然后加压至1mpa。开启加热使得釜内温度升至120℃,同时开启搅拌。当釜内温度升至120℃后,开始计时,反应5h后终止反应。反应产物压入收集罐中,待温度冷却至40℃以后,放空压力。所得产物经过抽滤后放入真空烘箱中进行干燥。

[0041]

将实施例3和对比例1所得的产物采用液相色谱进行分析,两者反应后物质的组成对比如表3所示。

[0042]

表3:反应后产物组成

[0043][0044]

【实施例4】

[0045]

采用实施例1合成路线合成在500ml不锈钢反应釜中加入120g的甲醇、12g的2,6-nda以及1.2g的上述离子液体催化剂。体系采用氮气置换3次以除去体系中的空气,然后加压至0.5mpa。开启加热使得釜内温度升至100℃,同时开启搅拌。当釜内温度升至100℃后,开始计时,时刻关注釜内反应现象,当反应体系呈现澄清的液相时,记录下反应时间。继续反应,直至5h后终止反应。反应产物压入收集罐中,待温度冷却至40℃以后,放空压力。所得产物经过抽滤后放入真空烘箱中进行干燥,观察干燥后产物的颜色。

[0046]

【对比例2】

[0047]

在500ml不锈钢反应釜中加入120g的甲醇、12g的2,6-nda以及0.6g的98%的浓硫酸。体系采用氮气置换3次以除去体系中的空气,然后加压至0.5mpa。开启加热使得釜内温

度升至100℃,同时开启搅拌。当釜内温度升至100℃后,开始计时,时刻关注釜内反应现象,当反应体系呈现澄清的液相时,记录下反应时间。继续反应,直至5h后终止反应。反应产物压入收集罐中,待温度冷却至40℃以后,放空压力。所得产物经过抽滤后放入真空烘箱中进行干燥,观察干燥后产物的颜色。

[0048]

表6列出了实施例4与对比例2中反应体系达到清晰点所需的时间以及干燥后产物的色值b。由表4可以看出,采用本发明所述的合成方法,其产物的品质更高,降低了体系中的副反应。

[0049]

表4:不同反应过程清晰点时间以及反应后产品色泽

[0050][0051]

【实施例5】

[0052]

采用实施例1合成路线合成在500ml不锈钢反应釜中加入120g的甲醇、12g的2,6-nda以及1.2g的上述离子液体催化剂。不锈钢反应釜顶部安装有填料塔,填料塔中填充有分子筛,以除去反应体系中生成的水,使得反应向正方向移动。反应初始时,整个体系采用氮气置换3次以除去体系中的空气,然后加压至1mpa。开启加热使得釜内温度升至130℃,同时开启搅拌。当釜内温度升至130℃后,开始计时,反应5h后终止反应。当反应釜内温度变为60℃时,进行固液分离,固相作为第一次反应产物,液相进入收集罐中,收集管中液体温度维持60℃。向液相收集罐中采用泵加入20g的新鲜甲醇,使得甲醇溶液中2,6-ndc的含量维持在2.32%。所得的溶液在第一次反应的相同条件下进行第二次以及第三次反应,此两次的反应时长均为3h。将三次所得产物进行干燥,分析其产物组成,其结果见表5。

[0053]

表5:循环次数对于催化剂催化效果的影响

[0054][0055][0056]

由表5可以看出,采用本发明所述的合成方法,其催化剂循环使用3次后,其酯化率

仍可达到90%以上,酯化率仅下降2.5%。

[0057]

【实施例6】

[0058]

采用实施例1合成路线合成在500ml不锈钢反应釜中加入120g的甲醇、12g的2,6-nda以及1.2g的上述离子液体催化剂。不锈钢反应釜顶部安装有填料塔,填料塔中填充有分子筛,以除去反应体系中生成的水,使得反应向正方向移动。反应初始时,整个体系采用氮气置换3次以除去体系中的空气,然后加压至1mpa。开启加热使得釜内温度升至130℃,同时开启搅拌。当釜内温度升至130℃后,开始计时,反应5h后终止反应。当反应釜内温度变为80℃时,进行固液分离,固相作为第一次反应产物,液相进入收集罐中,收集管中液体温度维持80℃。向液相收集罐中采用泵加入20g的新鲜甲醇,使得甲醇溶液中2,6-ndc的含量维持在4.32%。所得的溶液在第一次反应的相同条件下进行第二次以及第三次反应,此两次的反应时长均为2h。将三次所得产物进行干燥,分析其产物组成,其结果见表6。

[0059]

【对比例3】

[0060]

采用实施例1合成路线合成在500ml不锈钢反应釜中加入120g的甲醇、12g的2,6-nda以及1.2g的上述离子液体催化剂。不锈钢反应釜顶部安装有填料塔,填料塔中填充有分子筛,以除去反应体系中生成的水,使得反应向正方向移动。反应初始时,整个体系采用氮气置换3次以除去体系中的空气,然后加压至1mpa。开启加热使得釜内温度升至130℃,同时开启搅拌。当釜内温度升至130℃后,开始计时,反应5h后终止反应。当反应釜内温度变为30℃时,进行固液分离,固相作为第一次反应产物,液相进入收集罐中。向液相收集罐中加入20g的新鲜甲醇,所得的溶液在第一次反应的相同条件下进行第二次以及第三次反应,此两次的反应时长均为2h。将三次所得产物进行干燥,分析其产物组成,其结果也列于表6。

[0061]

表6:循环次数对于催化剂催化效果的影响

[0062][0063]

由表6可以看出,采用本发明所述的合成方法,其循环反应时可在较短时间内体系即达到平衡,所需的反应时间大大降低。

[0064]

【实施例7】

[0065]

采用实施例1合成路线合成在500ml不锈钢反应釜中加入120g的甲醇、12g的2,6-nda、5.3g的2,6-ndc以及1.2g的上述离子液体催化剂。不锈钢反应釜顶部安装有填料塔,填料塔中填充有分子筛,以除去反应体系中生成的水,使得反应向正方向移动。反应初始时,整个体系采用氮气置换3次以除去体系中的空气,然后加压至1mpa。开启加热使得釜内温度升至130℃,同时开启搅拌。当釜内温度升至130℃后,开始计时,反应2h后终止反应。当反应釜内温度变为80℃时,进行固液分离,固相作为第一次反应产物,液相进入收集罐中,收集管中液体温度维持80℃。向液相收集罐中采用泵加入20g的新鲜甲醇,使得甲醇溶液中2,6-ndc的含量维持在4.32%。所得的溶液在第一次反应的相同条件下进行第二次以及第三次反应,此两次的反应时长均为2h。将三次所得产物进行干燥,分析其产物组成,其结果见表7。

[0066]

表7:循环次数对于催化剂催化效果的影响

[0067][0068]

[0069]

由表7可以看出,采用本发明所述的合成方法,其反应时间大大的降低,同时催化剂回用简单方便,甲醇原料也可多次循环使用。

[0070]

【实施例8】

[0071]

采用实施例1合成路线合成在500ml不锈钢反应釜中加入120g的甲醇、12g的2,6-nda、5.3g的2,6-ndc以及1.2g的上述离子液体催化剂。不锈钢反应釜顶部安装有填料塔,填料塔中填充有分子筛,以除去反应体系中生成的水,使得反应向正方向移动。反应初始时,整个体系采用氮气置换3次以除去体系中的空气,然后加压至1mpa。开启加热使得釜内温度升至130℃,同时开启搅拌。当釜内温度升至130℃后,开始计时,反应2h后终止反应。当反应釜内温度变为80℃时,进行固液分离,固相作为第一次反应产物,液相进入收集罐中,收集管中液体温度维持80℃。向液相收集罐中采用泵加入20g的新鲜甲醇,使得甲醇溶液中2,6-ndc的含量维持在4.32%。所得的溶液在第一次反应的相同条件下进行第二次以及第三次反应,此两次的反应时长均为2h。将三次所得产物进行干燥,分析其产物组成,其结果见表8。

[0072]

表8:循环次数对于催化剂催化效果的影响

[0073]

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让