碳纳米管导热片及其制备方法与流程

2021-02-02 15:02:10|

2021-02-02 15:02:10| 289|

289| 起点商标网

起点商标网

[0001]

本发明涉及碳纳米管技术领域,特别是涉及一种碳纳米管导热片及其制备方法。

背景技术:

[0002]

碳纳米管具有高导热率、耐高温以及柔性等优势,是作为微电子器件的良好散热材料。早期的碳纳米管导热片是由碳纳米管混合到树脂、橡胶等高分子材料中而形成的薄片。然而,由于这些高分子材料的热导率较低且碳纳米管导热各向异性,因此,早期的碳纳米管导热片热导性能较差。

[0003]

随着科技的进步,人们发现定向生长的碳纳米管阵列具有良好的径向导热性,因此,碳纳米管导热片上的碳纳米管逐步以定向排列的碳纳米管阵列的形式呈现。然而,在实际应用中发现,以定向排列的碳纳米阵列形式呈现的碳纳米管导热片的导热性能仍不理想,导热性率仍然有待提高。

技术实现要素:

[0004]

基于此,有必要提供一种导热率高的碳纳米管导热片。此外,还提供一种导热率高的碳纳米管导热片的制备方法。

[0005]

一种碳纳米管导热片,包括:

[0006]

碳纳米管阵列,所述碳纳米管阵列由多根碳纳米管定向排列而成,所述碳纳米管具有端面,所述碳纳米管阵列中的碳纳米管的面密度为55g/cm

2

~165g/cm

2

;

[0007]

过渡层,位于所述端面上,所述过渡层的材料选自金、钛及铂中的至少一种;及

[0008]

浸润层,位于所述过渡层上,所述浸润层的材料为低熔点金属,所述低熔点金属的熔点为29.8℃~300℃。

[0009]

上述碳纳米管导热片,通过在高密度的碳纳米管阵列上设置过渡层和浸润层,增大了单位面积中碳纳米管的根数,增大了碳纳米管与热源的接触面积,减小了碳纳米管与热源的接触热阻,提高了导热率;并且通过过渡层的设置,使得浸润层与碳纳米管阵列的连接稳定,导热效果稳定,也防止浸润层在使用过程中与碳纳米管阵列分离而污染器件,甚至短路。

[0010]

在其中一个实施例中,所述碳纳米管导热片的厚度为100μm~10000μm。

[0011]

在其中一个实施例中,所述过渡层的厚度为100nm~1000nm;及/或,所述浸润层的厚度为10μm~50μm。

[0012]

在其中一个实施例中,所述浸润层的材料为熔点为29.8℃~160℃的金属。

[0013]

在其中一个实施例中,所述浸润层的材料选自铟、镓及铋中的至少一种。

[0014]

在其中一个实施例中,所述过渡层为一个金属膜层或多个金属膜层层叠而成。

[0015]

7.根据权利要求1~3及5~6任一项所述的碳纳米管导热片,所述碳纳米管阵列具有第一面和与所述第一面背对设置的第二面,所述第一面上依次层叠有所述过渡层和所述浸润层,所述第二面上也依次层叠有所述过渡层和所述浸润层。

[0016]

一种碳纳米管导热片的制备方法,包括以下步骤:

[0017]

在碳纳米管阵列上形成过渡层,其中:所述碳纳米管阵列由多根碳纳米管定向排列而成,所述碳纳米管具有端面,所述碳纳米管阵列中的碳纳米管的面密度为55g/cm

2

~165g/cm

2

,所述过渡层位于所述端面上,所述过渡层的材料选自金、钛及铂中的至少一种;及

[0018]

在所述过渡层上形成浸润层,所述浸润层的材料为低熔点金属,所述低熔点金属的熔点为29.8℃~300℃。

[0019]

在其中一个实施例中,在所述在碳纳米管阵列上形成过渡层的步骤之前,还包括制备碳纳米管阵列的步骤,所述制备碳纳米管阵列的步骤包括:

[0020]

在基底上形成初始碳纳米管阵列,其中,所述初始碳纳米管阵列由多根碳纳米管定向排列而成,所述初始碳纳米管阵列中的碳纳米管的面密度为10g/cm

2

~30g/cm

2

;及

[0021]

将所述初始碳纳米管阵列致密化处理,得到所述碳纳米管阵列。

[0022]

在其中一个实施例中,所述在所述过渡层上形成浸润层的步骤包括:

[0023]

将低熔点金属置于所述过渡层上;及

[0024]

在还原性气氛或惰性气氛下,加热所述低熔点金属,使所述低熔点金属熔化并浸润所述碳纳米管阵列。

附图说明

[0025]

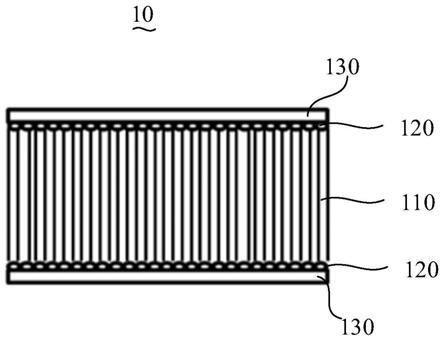

图1为一实施方式的碳纳米管导热片的结构示意图;

[0026]

图2为一实施方式的碳纳米管导热片的制备方法的流程图。

[0027]

附图标记:10、碳纳米管导热片;110、碳纳米管阵列;100、初始碳纳米管阵列;120、过渡层;130、浸润层。

具体实施方式

[0028]

为了便于理解本发明,下面将对本发明进行更全面的描述,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使本发明公开内容更加透彻全面。

[0029]

需要说明的是,当一个元件被表述“连接”另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。当使用术语“垂直的”、“水平的”、“左”、“右”、“上”、“下”、“内”、“外”、“底部”等指示方位或位置关系时,是为基于附图所示的方位或位置关系,仅为了便于描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0030]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

[0031]

请参阅图1,本发明一实施方式提供了一种碳纳米管导热片10,该碳纳米管导热片10包括碳纳米管阵列110、过渡层120和浸润层130。

[0032]

具体地,碳纳米管阵列110具有多根定向排列的碳纳米管。碳纳米管为中空的管状

结构,具有端面。碳纳米管阵列110中的碳纳米管的面密度为55g/cm

2

~165g/cm

2

。高密度的碳纳米管之间的空隙小,减小了碳纳米管与热源之间的接触热阻,进而提高碳纳米管导热片10的导热率。在一个可选地具体示例中,纳米管阵列110中的碳纳米管的面密度为55g/cm

2

、65g/cm

2

、75g/cm

2

、85g/cm

2

、95g/cm

2

、105g/cm

2

、115g/cm

2

、135g/cm

2

、145g/cm

2

或165g/cm

2

。进一步地,碳纳米管阵列110中的碳纳米管的面密度为65g/cm

2

~135g/cm

2

。更进一步地,碳纳米管阵列110中的碳纳米管的面密度为85g/cm

2

~115g/cm

2

。

[0033]

在图示的实施方式中,碳纳米管阵列110中的碳纳米管相互平行,碳纳米管的延伸方向为竖直方向。当然,在一些实施方式中,碳纳米管阵列110中的碳纳米管的延伸方向也可以是非竖直方向,例如与水平面之间呈锐角。

[0034]

在其中一个实施例中,碳纳米管的长度为100μm~1000μm;进一步地,碳纳米管的长度为300μm~800μm。

[0035]

在其中一个实施例中,碳纳米管的直径为8nm~12nm。进一步地,碳纳米管的直径为8nm~10nm。

[0036]

在其中一个实施例中,碳纳米管的长度为100μm~1000μm;碳纳米管的直径为8nm~12nm。进一步地,碳纳米管的长度为300μm~800μm;碳纳米管的直径为8nm~10nm。

[0037]

过渡层120位于碳纳米管的端面上,用于连接碳纳米管与浸润层130,提高碳纳米管与浸润层130的粘附力和润湿性,也防止浸润层130在使用过程中与碳纳米管阵列110分离而污染器件,甚至短路。

[0038]

在其中一个实施例中,过渡层120的材料选自金、钛及铂中的至少一种。在一个可选地具体示例中,过渡层120的材料为金。金作为过渡层120的材料,既与碳纳米管表面有较好的浸润性,也与低熔点金属有较好的浸润,从而达到稳定连接的效果。

[0039]

在其中一个实施例中,过渡层120包括一个金属层。在一个可选地具体示例中,过渡层120包括一个单一金属层。例如,过渡层120由金层组成,或者过渡层120由铂层组成。在另外一个可选地具体示例中,过渡层120包括一个合金层。例如,过渡层120由一个金铂层组成,或者过渡层120由一个金钛层组成,或者过渡层120由一个金钛铂层组成。

[0040]

在其中一个实施例中,过渡层120包括由多个膜层层叠而成的复合膜层。在一个可选地具体示例中,过渡层120包括单一金属层层叠而成的复合膜层。例如,过渡层120由金层、钛层及铂层组成,或者过渡层120由金层和铂层组成,或者过渡层120包括依次层叠于的金层、铂层和金层组成。在另外一个可选地具体示例中,过渡层120的为合金层层叠而成的复合膜层。例如,过渡层120由金铂层和金钛层组成。当然,过渡层120也可以是单一金属层与合金层层叠而成的复合膜层。

[0041]

在其中一个实施例中,过渡层120的厚度为100nm~1000nm。当过渡层120的厚度低于100nm时,碳纳米管与低熔点金属的浸润性得不到改善,仍然容易分层;而当过渡层120的厚度大于1000nm时,会增加热阻,影响导热效果。在一个可选地具体示例中,过渡层120的厚度为100nm、200nm、250nm、400nm、450nm、500nm、600nm、700nm或1000nm。进一步地,过渡层120的厚度为200nm~700nm。更进一步地,过渡层120的厚度为400nm~600nm。

[0042]

浸润层130位于过渡层120上,用于浸润碳纳米管,减小碳纳米管与热源之间的间隙,增大碳纳米管与热源的接触面积,减小接触热阻。

[0043]

具体地,浸润层130的材料为低熔点金属。低熔点金属为熔点在29.8℃~300℃的

金属;低熔点金属可以是金属单质,也可以是合金。在一个可选地具体示例中,浸润层130的材料选自铟、镓及铋中的至少一种。进一步地,浸润层130的材料为熔点为29.8℃~160℃的金属。在一个可选地具体示例中,浸润层130的材料选自铟及镓中的至少一种。

[0044]

具体地,浸润层130的厚度为10μm~50μm。在一个可选地具体示例中,浸润层130的厚度为10μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm或50μm。进一步地,浸润层130的厚度为20μm~50μm。更进一步地,浸润层130的厚度为30μm~50μm。

[0045]

在其中一个实施例中,碳纳米管导热片10的厚度为100μm~10000μm。在一个可选地具体示例中,碳纳米管导热片10的厚度为100μm、500μm、1000μm、1500μm、2500μm、3000μm、4500μm、5000μm、6000μm、7500μm、8000μm或10000μm进一步地,碳纳米管导热片10的厚度为100μm~5000μm。更进一步地,碳纳米管导热片10的厚度为500μm~1000μm。

[0046]

在图示的实施方式中,碳纳米管阵列110具有第一面和与第一面背对设置的第二面,第一面上依次层叠有过渡层120和浸润层130,第二面上也依次层叠有过渡层120和浸润层130。

[0047]

上述碳纳米管导热片10,通过在高密度的碳纳米管阵列110上设置过渡层120和浸润层130,增大了单位面积中碳纳米管的根数,也增大了碳纳米管与热源的接触面积,减小了碳纳米管与热源的接触热阻,提高了导热率;并且通过过渡层120的设置,使得浸润层130与碳纳米管阵列110的连接稳定,导热效果稳定,也防止浸润层130在使用过程中与碳纳米管阵列110分离而污染器件,甚至短路。

[0048]

请参阅图2,本发明一实施方式还提供了一种碳纳米管导热片10的制备方法,该制备方法包括步骤a~步骤c,具体地:

[0049]

步骤a:制备初始碳纳米管阵列100。

[0050]

具体地,采用化学气相沉积法、切割法、过滤法、溶胶凝胶法、激光腐蚀法或掩膜法制备由多根碳纳米管定向排列而成的初始碳纳米管阵列100。

[0051]

在其中一个实施例中,初始碳纳米管阵列100中的碳纳米管的面密度为10g/cm

2

~30g/cm

2

。更进一步地,初始碳纳米管阵列100中的碳纳米管的面密度为15g/cm

2

~20g/cm

2

。

[0052]

在其中一个实施例中,初始碳纳米管阵列100中的碳纳米管相互平行,碳纳米管的延伸方向为竖直方向。当然,在一些实施方式中,初始碳纳米管阵列100中的碳纳米管的延伸方向也可以是非竖直方向,例如与水平面之间呈锐角。

[0053]

在其中一个实施例中,初始碳纳米管阵列100中的碳纳米管的长度为100μm~1000μm;进一步地,初始碳纳米管阵列100中的碳纳米管的长度为300μm~800μm。

[0054]

在其中一个实施例中,初始碳纳米管阵列100中的碳纳米管的直径为8nm~12nm。进一步地,初始碳纳米管阵列100中的碳纳米管的直径为8nm~10nm。

[0055]

在其中一个实施例中,初始碳纳米管阵列100中的碳纳米管的长度为100μm~1000μm;初始碳纳米管阵列100中的碳纳米管的直径为8nm~12nm。进一步地,初始碳纳米管阵列100中的碳纳米管的长度为300μm~800μm;初始碳纳米管阵列110中的碳纳米管的直径为8nm~10nm。

[0056]

在其中一个实施例中,采用化学气相沉积法制备由多根碳纳米管定向排列而成的初始碳纳米管阵列100。具体地,采用化学气相沉积法制备由多根碳纳米管定向排列而成的初始碳纳米管阵列100的步骤包括:在基底上形成催化剂层;及利用化学气相沉积法在催化

剂层上形成初始碳纳米管阵列100。基底的材料为金属。在一个可选地具体示例中,基底为硅片、镍片或铜片。当然,在其他一些实施例中,基底不限于上述,还可以是其他材料,只要能够为制备碳纳米管提供生长支撑即可。

[0057]

更具体地,在基底上采用磁控溅射法沉积催化剂层。催化剂层的材料没有特别的限制,可以采用本领域常用的用于形成碳纳米管的催化剂,例如铁、钴和镍中至少一种。催化剂层的厚度没有特别的限制,只要能形成需要的碳纳米管即可。采用化学气相沉积法在催化剂层上形成初始碳纳米管阵列100的步骤包括:在保护气氛、温度为500℃~900℃的条件下,将具有催化剂层的基底与气态的碳源反应。在保护气氛、温度为500℃~900℃的条件下,将具有催化剂层的基底与气态的碳源反应,可以使得碳纳米管沿垂直于基底的生长面生长,具有良好的取向结构。在一个可选地具体实施例中,碳源为乙炔、乙烯及甲烷中的至少一种;具有催化剂层的基底与气态的碳源反应的时间为3min~5min。可以理解的是,在其他一些实施例中,还可以根据需要得到的碳纳米管的长度、面密度及直径调整化学气相沉积的条件。

[0058]

当然,在基底上形成初始碳纳米管阵列100之后,还包括将初始碳纳米管阵列110与基底分离,以得到初始碳纳米管阵列100的步骤。

[0059]

步骤b:将初始碳纳米管阵列100致密化处理,得到碳纳米管阵列110。

[0060]

具体地,沿垂直于碳纳米管的延伸方向的方向挤压初始碳纳米管阵列,以减小碳纳米管之间的间距,使得初始碳纳米管阵列100致密化,得到碳纳米管阵列110。

[0061]

步骤b:在碳纳米管阵列110上形成过渡层120。

[0062]

在其中一个实施例中,采用磁控溅射或真空蒸镀在碳纳米管阵列110的碳纳米管的端面上形成过渡层120。当然,在其他一些实施方式中,在碳纳米管阵列110的碳纳米管的端面上形成过渡层120的方法不限于上述,还可以是本领域常用的其他方法。

[0063]

在其中一个实施例中,过渡层120的材料选自金、钛及铂中的至少一种。此时,则采用磁控溅射或真空蒸镀在碳纳米管阵列110的碳纳米管的端面上沉积金、钛及铂中的至少一种。

[0064]

在其中一个实施例中,采用磁控溅射在碳纳米管阵列110的碳纳米管的端面上沉积金、钛及铂中的至少一种。在一个可选地具体示例中,过渡层120的材料选自金、钛及铂中的一种,此时,选择相应地磁控溅射靶材沉积即可。进一步地,过渡层120的材料选自金。金作为过渡层120的材料既表现出碳纳米管表面较好的浸润性,同时也容易与浸润层130的低熔点金属浸润,从而达到连接稳定性的效果。

[0065]

在一个可选地具体示例中,过渡层120的材料选自金、钛及铂中的至少一种,过渡层120为单层,此时,根据需要制备的过渡层120的材料选择对应的靶材沉积即可。在另一个可选地具体示例中,过渡层120为由多个膜层层叠而成的复合膜层,此时,根据需要制备的复合膜层的结构,对应地选择相应靶材及靶材的开启时机即可。

[0066]

在其中一个实施例中,在碳纳米管的端面上沉积的过渡层120的厚度为100nm~1000nm。当过渡层120的厚度低于100nm时,碳纳米管与低熔点金属的浸润性得不到改善,还是容易分层;而当过渡层120的厚度大于1000nm时,会增加热阻,影响导热效果。在一个可选地具体示例中,在碳纳米管的端面上沉积的过渡层120的厚度为100nm、200nm、250nm、400nm、450nm、500nm、600nm、700nm或1000nm。进一步地,过渡层120的厚度为200nm~700nm。

更进一步地,过渡层120的厚度为400nm~600nm。

[0067]

在图示的实施例中,碳纳米管阵列110具有第一面和与第一面相背设置的第二面,在第一面和第二面上均沉积过渡层120。

[0068]

步骤c:在过渡层120上形成浸润层130,浸润层130的材料为低熔点金属。

[0069]

具体地,在过渡层120上形成浸润层130的步骤包括:将低熔点金属置于碳纳米管阵列110上;及在还原性气氛或惰性气氛下,加热低熔点金属,使低熔点金属熔化并浸润碳纳米管阵列110。

[0070]

具体地,低熔点金属的熔点为29.8℃~300℃。在其中一个实施例中,低熔点金属含有铟、镓及铋中的至少一种。进一步地,低熔点金属是熔点为29.8℃~160℃的金属片。在一个可选地具体示例中,低熔点金属由铟及镓中的至少一种组成。

[0071]

在其中一个实施例中,还原性气氛采用h

2

或co。惰性气氛采用n

2

或氩气。采用惰性气氛或还原性气氛使得浸润层130的金属不易氧化,避免低熔点金属因氧化而使得其与过渡层120的浸润性降低,与过渡层120的粘附力减弱。例如,铟在100℃以上氧化后形成氧化铟膜会阻止铟与过渡层120的金属之间的浸润,采用还原性气氛或惰性气氛则可保证铟与过渡层120牢固连接。

[0072]

具体地,在过渡层120上形成的浸润层130的厚度为10μm~50μm。在一个可选地具体示例中,在过渡层120上形成的浸润层130的厚度为10μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm或50μm。进一步地,在过渡层120上形成的浸润层130的厚度为20μm~50μm。更进一步地,在过渡层120上形成的浸润层130的厚度为30μm~50μm。

[0073]

在其中一个实施例中,低熔点金属为片状。在过渡层120上形成浸润层130的步骤包括:将低熔点金属片置于碳纳米管阵列110上;及在还原性气氛或惰性气氛下,加热低熔点金属片,使低熔点金属片熔化并浸润碳纳米管阵列110。进一步地,将低熔点金属片贴覆于碳纳米管阵列110上。

[0074]

当然,当在碳纳米管阵列110的第一面和第二面上均沉积了过渡层120时,也即是有两个过渡层120时,则在制备浸润层130时,也在两个过渡层120上均沉积浸润层130。

[0075]

在其中一个实施例中,制得的碳纳米管导热片10的厚度为100μm~10000μm。在一个可选地具体示例中,制得的碳纳米管导热片10的厚度为100μm、500μm、1000μm、1500μm、2500μm、3000μm、4500μm、5000μm、6000μm、7500μm、8000μm或10000μm进一步地,制得的碳纳米管导热片10的厚度为100μm~5000μm。更进一步地,制得的碳纳米管导热片10的厚度为400μm~1000μm。

[0076]

可以理解的是,在步骤加热低熔点金属的步骤中,加热的时间和温度可以根据具体选择的低熔点金属而调整,无特别限制,只要能够将低熔点金属充分熔化即可。当然,在加热结束后,还包括将层叠有过渡层120的碳纳米管阵列110冷却,以使低熔点金属固化的步骤。例如,在加热结束后,将层叠有过渡层120的碳纳米管阵列110降温至室温(室温是指16℃~26℃)。

[0077]

上述碳纳米管导热片的制备方法简捷,易于工业化生产,按照上述碳纳米管导热片的制备方法制得的碳纳米管导热片具有较高的导热率和导热稳定性。

[0078]

具体实施例

[0079]

以下结合具体实施例进行详细说明。以下实施例如未特殊说明,则不包括除不可

避免的杂质外的其他组分。实施例中采用药物和仪器如非特别说明,均为本领域常规选择。实施例中未注明具体条件的实验方法,按照常规条件,例如文献、书本中所述的条件或者生产厂家推荐的方法实现。

[0080]

实施例1

[0081]

实施例1的碳纳米管导热片结构如图1所示,实施例1的碳纳米管导热片由碳纳米管阵列、层叠于碳纳米管阵列的上表面和下表面的过渡层和层叠于过渡层上的浸润层组成。其中,碳纳米管阵列中各碳纳米管的长度均为300μm,碳纳米管阵列中碳纳米管的面密度为108g/cm

2

;层叠于碳纳米管阵列的上表面和下表面的过渡层的材料为au,过渡层的厚度均为600nm;层叠于过渡层的浸润层的材料为铟,浸润层的厚度均为50μm。实施例1的碳纳米管导热片的制备方法包括以下步骤:

[0082]

(1)以铜片作为基底制备初始碳纳米管阵列:在基底上通过磁控溅射法沉积20nm的铁作为催化剂层。

[0083]

(2)将有催化剂层的基底在保护气体环境下加热到700℃,通入乙炔反应,生长时间3.5min,得到垂直于基底生长的初始碳纳米管阵列。其中,初始碳纳米管阵列中的碳纳米管的面密度为20g/m

2

,碳纳米管的长度300μm。

[0084]

(3)将步骤(2)制得的初始碳纳米管阵列致密化处理:将初始碳纳米管阵列从基底上剥离,并沿垂直于碳纳米管的延伸方向的方向挤压初始碳纳米管阵列,得到碳纳米管阵列。其中,碳纳米管阵列中的碳纳米管的面密度为108g/m

2

。

[0085]

(4)通过真空蒸镀法在步骤(3)得到的碳纳米管阵列的上表面和下表面均镀上600nm的金层。

[0086]

(5)将厚度为50μm的铟箔(熔点约160℃)置于步骤(4)得到的金层上,在h

2

的气氛下于220℃烘箱中保持30min,然后冷却至常温,得到实施例1的碳纳米管导热片。

[0087]

实施例2

[0088]

实施例2的碳纳米管导热片结构如图1所示,实施例2的碳纳米管导热片由碳纳米管阵列、层叠于碳纳米管阵列上表面和下表面的过渡层及层叠于过渡层上的浸润层组成。其中,碳纳米管阵列中各碳纳米管的长度均为300μm,碳纳米管阵列中碳纳米管的面密度为108g/m

2

;层叠于碳纳米管阵列的上表面和下表面的过渡层的材料为au,过渡层的厚度均为600nm;层叠于过渡层的浸润层的材料为铋合金(33.0bi-67.0in),浸润层的厚度均为50μm。

[0089]

实施例2的碳纳米管导热片的制备方法与实施例1的大致相同,其不同在于,实施例2的步骤(5)为:将厚度为50μm的铋合金导热片(熔点72℃,成分bi33.0%,in67.0%)置于步骤(4)得到的金层上,在h

2

的气氛下于80℃烘箱中保持30min,然后冷却至常温,得到实施例2的碳纳米管导热片。

[0090]

实施例3

[0091]

实施例3的碳纳米管导热片结构与制备方法大致与实施例1相似,其不同在于,实施例3的碳纳米管导热片结构中的碳纳米管阵列中碳纳米管的面密度为55g/cm

2

。

[0092]

实施例4

[0093]

实施例4的碳纳米管导热片结构与制备方法大致与实施例1相似,其不同在于,实施例4的碳纳米管导热片结构中的碳纳米管阵列中碳纳米管的面密度为165g/cm

2

。

[0094]

实施例5

[0095]

实施例5的碳纳米管导热片的结构与制备方法大致与实施例1相似,其不同在于,实施例5的碳纳米管导热片的过渡层的材料为铂。

[0096]

对比例1

[0097]

对比例1的碳纳米管导热片由碳纳米管阵列、层叠于碳纳米管阵列的上表面和下表面的浸润层组成。其中,碳纳米管阵列中各碳纳米管的长度均为300μm,碳纳米管阵列中碳纳米管的面密度为108g/m

2

;层叠于碳纳米管阵列的上表面和下表面的浸润层的材料为铋合金(33.0bi-67.0in),浸润层的厚度均为50μm。

[0098]

对比例1的碳纳米管导热片的制备方法与实施例2的大致相同,其不同在于,对比例1省略了在碳纳米管阵列的上表面和下表面制备过渡层的步骤,而将铋合金导热片(熔点60℃,成分bi33.0%,in67.0%)置于步骤(3)得到碳纳米管阵列的上表面和下表面的直接制备浸润层。

[0099]

对比例2

[0100]

对比例2的碳纳米管导热片由碳纳米管阵列、层叠于碳纳米管阵列上表面和下表面的过渡层及层叠于过渡层上的浸润层组成。其中,碳纳米管阵列中各碳纳米管的长度均300μm,碳纳米管阵列中碳纳米管的面密度为20g/m

2

;层叠于碳纳米管阵列的上表面和下表面的过渡层的材料为au,过渡层的厚度均为600nm;层叠于过渡层的浸润层的材料为铋合金(33.0bi-67.0in),浸润层的厚度均为50μm。

[0101]

对比例2的碳纳米管导热片的制备方法与实施例2的大致相同,其不同在于,对比例2省略了将初始碳纳米管阵列致密化处理的步骤,而在初始纳米管阵列的上表面和下表面上直接制备过渡层。

[0102]

对比例3

[0103]

对比例3的碳纳米管导热片由碳纳米管阵列、层叠于碳纳米管阵列上表面和下表面的浸润层组成。其中,碳纳米管阵列中各碳纳米管的长度均300μm,碳纳米管阵列中碳纳米管的面密度为20g/m

2

;层叠于碳纳米管阵列的上表面和下表面的浸润层的材料为铋合金(33.0bi-67.0in),浸润层的厚度均为50μm。

[0104]

对比例3的碳纳米管导热片的制备方法与实施例2的大致相同,其不同在于,对比例3省略了将初始碳纳米管阵列致密化处理的步骤,也省略了在碳纳米管阵列的上表面和下表面制备过渡层的步骤,而将铋合金导热片(熔点60℃,成分bi33.0%,in67.0%)置于初始碳纳米管阵列的上表面和下表面的直接制备浸润层。

[0105]

测试:

[0106]

采用标准astm d5470测试各实施例和对比例的碳纳米管导热片的导热率,结果如表1所示:

[0107]

表1

[0108][0109]

由表1可知,实施例1~4的导热率高于对比例1~3。

[0110]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0111]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让