潜在反应性胶粘剂膜的制作方法

2021-02-02 14:02:31|

2021-02-02 14:02:31| 303|

303| 起点商标网

起点商标网

潜在反应性胶粘剂膜

[0001]

本发明涉及包括一种或多种聚合物和至少一种过氧化物的胶粘剂、以及包括至少一个这样的胶粘剂的层的潜在反应性胶粘剂膜。

[0002]

胶粘剂膜是久为人知的用于将两个基材彼此粘合以克服液体胶粘剂的缺点的一种手段。胶粘剂膜的优点尤其在于良好的可储存性和可运输性、良好的可配置性以及在使用时可易于施用。在此,根据用于胶粘剂膜的胶粘剂,可实现良好的再定位性质,然而同时具有最终非常高的粘合力。

[0003]

如今,胶带以各种形式使用,例如作为工艺中的辅助物和用于粘合不同的物体。许多包含压敏胶粘剂的自胶粘带在此具有永久粘性。它们可在粘合后通常立即发挥其粘合功能而无需进一步固化。因此,这样的自胶粘带有时可实现非常高的粘合强度。然而,在特定的应用中,需要允许比常规的自胶粘带甚至更高的粘合强度的粘合方案。

[0004]

导致高强度粘合的许多这样的粘合体系以热压步骤施用。使用的胶粘剂(其在室温下常常不是自胶粘的)然后熔融,润湿粘合基材,并在冷却期间通过固化建立强度。这样的粘合体系可另外具有化学反应性。通过这样的反应,可提高胶粘剂的内聚性,并因而进一步优化粘合强度。此外,这样的反应可对化学稳定性和气候稳定性具有积极影响。

[0005]

一些反应性胶粘剂包括与固化剂呈反应性的聚合物成分(组合物)和相应的固化剂。聚合物在此具有这样的官能团,可使所述官能团在适当的活化下与固化剂的相应基团反应。因此,现有技术中的术语“可固化胶粘剂组合物”应理解为是指包含如下的官能团的那些配制物:所述官能团可通过相应固化组分的作用结合作为额外刺激的升高的温度而参与反应,所述反应导致交联和/或至少一种配制物成分的分子量增加和/或不同配制物成分彼此共价键合。

[0006]

过氧化物被称为用于不饱和聚合物体系的固化剂。例如,ep 0 650 987a公开了一种粘性氟化聚合物,其在接枝的情况下可结合到已由不同的有机材料或无机材料制备并且具有至少一个能够接枝到氟化聚合物上的连接官能团的分子。氟化聚合物可为热塑性的。作为用于与氟化聚合物反应的自由基引发剂提到过氧化物。

[0007]

us 4,725,637描述了可用过氧化物交联的含腈橡胶的配制物。ep 287 928描述了可用过氧化物交联的含eva的配制物,其特别地用于电缆护套。公开了非常低的过氧化物量是合适的。没有提及胶粘剂膜。

[0008]

us 2003178138 a公开了用于粘合两个电极的导电的反应性胶粘剂膜。使用的胶粘剂组合物是胶粘剂和压敏胶粘性的导电聚合物、特别地聚苯酞(polyphthalide)的混合物。胶粘剂尤其可为不可逆地热固化的胶粘剂(热固性塑料)或热塑性胶粘剂(热熔体)。

[0009]

包括热固化胶粘剂的胶带可由如下组成:成膜基体聚合物和由不饱和可聚合化合物和聚合引发剂组成的反应体系。用于这样的不饱和化合物的聚合引发剂可为过氧化二烷基。

[0010]

没有公开或暗示热塑性聚合物通过过氧化物的固化或交联,特别是在不存在可自由基聚合且不饱和体系的情况下。

[0011]

de 10 2013 222 739公开了包含热塑性聚氨酯、丙烯酸酯单体和自由基引发剂例

如氢过氧化物的胶粘剂膜。特别提及了氢过氧化枯烯。

[0012]

本发明的目的是提供特别储存稳定但热反应性的基于热塑性聚合物的胶粘剂膜。所述胶粘剂膜有利地在升高的温度下也是储存稳定的。进一步有利地,用所述胶粘剂膜制造的粘合具有良好的耐湿/热性。它们应以快速的可固化性为特征。

[0013]

期望的另一优选的额外优点是,所述胶粘剂膜在采用的粘合条件下由于固化反应而不散发任何挥发性成分,以特别地避免形成气泡。

[0014]

根据本发明现已能够发现,基于包括至少50重量%热塑性聚合物的聚合物组分的胶粘剂(与“胶粘剂组合物”同义)适合用于在过氧化物的存在下制造期望的胶粘剂膜,即使当使用缺乏c-c多键的热塑性聚合物也如此。因此,这些聚合物不具有任何可自由基聚合的基团。

[0015]

因此,本发明涉及包括至少一个胶粘剂层的胶粘剂膜,其中所述胶粘剂包括聚合物组分和至少一种过氧化物,其中所述聚合物组分包括至少50重量%的不具有c=c双键且不具有c≡c三键的那些热塑性聚合物。

[0016]

选择的过氧化物为如下的那些:其中在溶液中(在单氯苯中的0.1摩尔浓度)的1分钟半衰期温度t(t

1/2

=1分钟)不超过200℃、优选地不超过190℃、非常优选地不超过180℃。

[0017]

所述过氧化物特别地为如下的那些:除了满足以上限定之外,其在各氧原子上还具有有机基团。因此,使用的过氧化物为通式结构r

–

o

–

o

–

r

’

的化合物,其中r和r

’

基团为可独立选择或相同的有机基团,以及其中r和r

’

还可彼此键合,使得经由过氧基(-o-o-)形成环,从而得到型的结构。

[0018]

有机基团是指在一个碳原子上具有一个或较少见地多个自由价的有机基团团,无论在其中包含何种官能团。这些的实例是丙酮基、酰基(例如乙酰基、苯甲酰基)、烷基(例如甲基、乙基)、烯基(例如乙烯基、烯丙基)、炔基(炔丙基)、氨基羰基、氨苄西林基(ampicilloylgruppen)(源自氨苄西林的基团)、芳基(例如苯基、1-萘基、2-萘基、2-噻吩基、2,4-二硝基苯基)、烷基芳基(例如苄基、三苯基甲基)、苄氧基羰基(cbz)、叔丁氧基羰基(boc)、羧基、(芴-9-基甲氧基)羰基(fmoc)、糠基、缩水甘油基、卤代烷基(例如氯甲基、2,2,2-三氟乙基)、吲哚基、腈基、核苷基、三苯甲基,仅举数例。

[0019]

例如与氢过氧化物相比,通式结构r

–

o

–

o

–

r

’

(包括以环形式)的过氧化物具有如下的优点:其在胶粘剂组合物的热活化过程中在初级裂解产物的意义上不释放水。根据本发明所期望的是,最大可能地减少、优选地完全避免具有高于150℃的沸点、优选地具有高于120℃的沸点的挥发性成分,以便特别地避免在粘合部位处形成气泡并且因此避免其被弱化。因此,本发明的过氧化物中的r和r

’

应特别优选地选择成使得这些也不导致形成挥发性的初级裂解产物例如二氧化碳、异丙醇。

[0020]

已发现,本发明的胶粘剂膜具有优异的可预层压性,并且可在热压步骤中活化,从而产生最终的粘合强度,这意味着它们在适当的活化后具有化学反应的能力,尤其是在快速交联和/或固化反应中。所述活化特别地以热的方式实现,即通过供热。原则上,对于潜在反应性胶带,其它活化方法,例如通过感应(诱导)、通过微波、通过用vu辐射照射、激光处理、等离子处理,也是已知的。然而,就本发明而言,活化非常优选地通过供应热能进行,并且另外的活化方法可特别地使用和任选地补充(附加地)使用,例如通过将uv光引发剂混合

到胶粘剂中。这是本发明的特别实施方式,而不是一般情况。

[0021]

在供热期间,胶粘剂熔融并且可出色地润湿待粘合的基材表面,并且交联或固化反应导致胶粘剂的内聚性的增加。这是通过使用热塑性基础聚合物来实现的。

[0022]

通过反应性粘合,本发明的胶粘剂膜因此能够对它们粘合于其上的基材产生高粘合强度。所述粘合强度在此可呈现例如超过常规压敏胶粘剂组合物的粘合强度10倍或更多倍的数量级。

[0023]

根据本发明使用的胶粘剂和相应的胶粘剂膜是潜在反应性的。在本发明的上下文中,“潜在反应性(的)”是指如下的那些可活化的胶粘剂体系:其在不活化的情况下在较长的时间内是可稳定储存的。潜在反应性胶粘剂膜是如下的那些:其在标准气候条件(23℃[296.15k];50%rh)下并且特别地在升高的储存温度(特别地最高达40℃[316.15k])下不固化或仅在数月的时间固化并且因此是储存稳定的,但是在显著更高的温度下是可活化的并且固化和/或交联。潜在的反应性提供如下的优点:这些胶粘剂膜可在标准气候条件下并且特别地在最高达40℃的升高的温度下进行储存、运输和进一步加工(例如配置),然后它们随后在粘合部位处被使用和固化。在储存时间期间不应有显著的变化,使得在制造粘合之后新鲜使用的胶粘剂体系的粘合性质与在较长的储存之后用于在其它方面相当的粘合的胶粘剂体系的粘合性质方面没有显著差异。

[0024]

本发明的组合物的特征是,它们一方面是潜在反应性的,以及另一方面在升高的温度下是可快速固化的。

[0025]

胶粘剂组分

[0026]

根据本发明,使用的所述至少一种过氧化物或多种过氧化物选择成使得其在升高的温度(高于其活化温度的温度)下具有相对高的分解速率或短的半衰期[t

1/2

]。过氧化物的分解速率是其反应性的表征标准并通过报告在特定温度下的半衰期[t

1/2

(t)]进行量化,其中半衰期通常是指这样的时间,在该时间之后在给定条件下过氧化物的一半已经分解。通常,温度越高,分解的半衰期越短。因此,分解速率越高,半衰期越短。

[0027]

半衰期温度[t(t

1/2

)]是指这样的温度,在该温度下半衰期对应于给定的值;例如,10小时半衰期温度[t(t

1/2

=10小时)]是所检查物质的半衰期为正好10小时的温度,1分钟半衰期温度[t(t

1/2

=1分钟)]是所检查物质的半衰期为正好1分钟的温度,以此类推。

[0028]

根据本发明,本领域技术人员原本不会预料到根据本发明可使用的过氧化物,因为对如下的要求基本上是矛盾的:在低温和中等升高的温度下有足够的储存稳定性(即,非常弱的分解,也参见下文)但在压制温度下(即,胶粘剂膜的活化)足够强的分解并因此在胶粘剂膜的固化中提供充分的反应性。然而,已能够发现,使用根据本发明采用的过氧化物是成功的,并且另外可提供耐湿/热的产品。

[0029]

在本发明的上下文中,使用的所述至少一种过氧化物或多种过氧化物选择成使得在溶液中(在溶解状态下)的1分钟半衰期温度t(t

1/2

=1分钟)不超过200℃、优选地不超过190℃、非常优选地不超过180℃。

[0030]

尤其是当所讨论的过氧化物至少在单氯苯中(0.1摩尔浓度溶液)具有相应的半衰期温度值时,认为满足以上条件。

[0031]

这样的半衰期可通过实验确定(借助于dsc或滴定法测定浓度),且也可在相关文献中找到。半衰期还可通过针对相应给定条件的对于相应的过氧化物特定的阿伦尼乌斯频

率因子(arrhenius-frequenzfaktor)常数和分解活化能常数计算而获得。以下关系为可适用的:

[0032]-dc/dt=k

·

c

ꢀꢀ

[1]

[0033]

ln(c

1

/c

0

)=-k

·

t

ꢀꢀ

[2]

[0034]

t

1/2

=ln2/k for c

t

(t

1/2

)=c

0

/2

ꢀꢀ

[3]

[0035]

k=a

·

e-ea/rt

ꢀꢀ

[4]

[0036]

其中c

0

=起始浓度

[0037]

c

t

=在时间点t时的浓度

[0038]

c

t

(t

1/2

)=在半衰期时的浓度

[0039]

t

1/2

=半衰期

[0040]

k=分解常数

[0041]

a=阿伦尼乌斯频率因子

[0042]

ea=过氧化物分解的活化能

[0043]

r=通用气体常数(r=8.3142j/(mol

·

k))

[0044]

t=绝对温度

[0045]

除非在个别情况下另外说明,否则本文中指明的半衰期和半衰期温度各自基于相应过氧化物在单氯苯中的0.1摩尔浓度溶液。

[0046]

使用可通过搜索相应条件(例如使用的溶剂)找到或可由经搜索找到的值计算的阿伦尼乌斯频率因子常数和分解活化能常数,可将半衰期和半衰期温度在各自的情况下转换成其它条件(例如在不同的溶剂中),且因此使它们是相当的。

[0047]

在适当选择过氧化物的情况下,尽管其具有良好的潜在性,即储存稳定性而不在具有最高达40℃的温度的储存条件下显著交联或固化,已可使甚至饱和的热塑性聚合物体系交联,。更特别地,在此将不会预料到,在使用根据本发明使用的过氧化物、特别地过氧化二枯基作为用于缺乏c-c多键的饱和的热塑性聚合物的交联剂的情况下,可产生具有特别积极的性质的潜在反应性胶粘剂膜,所述性质甚至优于可经由反应性基团热固化的那些体系。相应地,本发明可提供与如下组合的由热塑性聚合物体系的热熔性性质产生的优点:尽管不存在自由基反应性基团,但借助于过氧化物使聚合物出色交联的可能性。

[0048]

此外,优选使用在中等温度、特别地远低于其活化温度的那些下具有高半衰期的那些过氧化物。因此,可实现包括过氧化物的可热活化胶粘剂膜的良好的潜在性特性,即良好的储存稳定性。相应地,使用的所述至少一种过氧化物或多种过氧化物选择成使得其半衰期在80℃下(即,例如在预层压过程之后)为至少13.5小时、特别地至少22.5小时、优选地至少69小时、特别优选地至少700小时。这使得可热活化胶带在80℃下仍可具有足够的处理和施加时间,因为原始使用的过氧化物的至少95%(对应于t

1/2

=13.5小时)、仍然特别地使用的过氧化物的至少97%(对应于t

1/2

=22.5小时)、仍然优选地使用的过氧化物的至少99%(对应于t

1/2

=69小时)、仍然特别优选地使用的过氧化物的至少99.9%在1小时后仍然存在,且因此尚未用于反应。

[0049]

为了保证储存稳定的体系,在常规储存条件下(其可典型地例如为最高达40℃)的半衰期应为高的。因此,使用的过氧化物应优选地选择成使得其在储存温度、优选地最高达40℃下的半衰期足够长,以致于在9个月(274天)后,过氧化物的至少75%、优选地85%、特

别优选地95%或非常特别优选地大于95%仍可用于交联。相应的半衰期可通过上面给出的关系确定。

[0050]

根据本发明合适的过氧化物是例如来自下组的代表物:过氧化二烷基、过氧化二酰基、过氧酯、过氧化二碳酸酯、过氧化缩酮、环状过氧化物,对于其,达到关于1分钟半衰期温度、还优选地关于在80℃下的半衰期、还进一步优选地关于在40℃下的半衰期所提及的值。

[0051]

下面以举例的方式给出了可根据本发明有利地使用的来自各个组别的一些代表:

[0052]

过氧化二烷基:过氧化二叔戊基、过氧化二叔丁基、过氧化叔丁基枯基、过氧化二枯基、2,5-二甲基-2,5-二-(叔丁基过氧基(peroxy))己烷、2,5-二甲基-2,5-二(叔丁基过氧基)-己炔-3、二-(2-叔丁基过氧基异丙基)苯;

[0053]

过氧化二酰基:过氧化二苯甲酰、过氧化二月桂酰、过氧化二异丁酰、过氧化二癸酰、过氧化二(3,5,5-三甲基己酰);

[0054]

过氧化酮:过氧化乙酰丙酮、过氧化环己酮、过氧化甲乙酮、过氧化甲基异丁基酮;

[0055]

过氧酯:过氧乙酸叔丁酯、过氧苯甲酸叔丁酯、过氧二乙基乙酸叔丁酯、过氧-2-乙基己基碳酸叔戊酯、过氧异丙基碳酸叔丁酯、过氧-2-乙基己基碳酸叔丁酯、过氧-2-乙基己酸叔戊酯、过氧-2-乙基己酸叔丁酯、过氧-2-乙基己酸1,1,3,3-四甲基丁酯、过氧-3,5,5-三甲基己酸叔丁酯、过氧异丁酸叔丁酯、单过氧马来酸叔丁酯、过氧新癸酸叔戊酯、过氧新癸酸叔丁酯、过氧新癸酸枯烯酯、过氧新癸酸1,1,3,3-四甲基丁酯、过氧新庚酸叔丁酯、过氧新戊酸叔戊酯、过氧新戊酸叔丁酯、过氧新戊酸1,1,3,3-四甲基丁酯、2,5-二甲基-2,5-二(2-乙基己酰基过氧基)己烷;

[0056]

过氧二碳酸酯:二正过氧基二碳酸酯、过氧二碳酸二(2-乙基己基)酯、过氧二碳酸二正丁基酯、过氧二碳酸二鲸蜡基酯、过氧二碳酸二肉豆蔻基酯、过氧二碳酸二(4-叔丁基环己基)酯;

[0057]

过氧缩酮:1,1-二-(叔丁基过氧基)-3,3,5-三甲基环己烷、1,1-二(叔丁基过氧基)-环己烷、2,2-二(叔丁基过氧基)丁烷;

[0058]

环状过氧化物:3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬环。

[0059]

根据本发明特别有利地,使用过氧化二枯基(过氧化双(1-甲基-1-苯基乙基)),其具有以下半衰期:在80℃下812小时(对应于在80℃下在1小时内小于0.1%的过氧化物的原始量),在112℃下10小时;在132℃下1小时;在154℃下0.1小时=6分钟;在172℃下1分钟;所有前述值均为在溶液中(0.1摩尔浓度单氯苯)。

[0060]

特别优选地选择过氧化二枯基,因为它可产生特别储存稳定并且还耐湿/热的胶粘剂膜。也可使用两种或更多种过氧化物。在优选程序中,于是,选择过氧化二枯基作为所述两种或更多种过氧化物之一。

[0061]

将使用的过氧化物、特别地过氧化二枯基(特别地取决于其反应性)的量优选地选择成使得用胶粘剂膜产生的所得粘合具有期望的性质,并且尤其满足以下在顶出测试中更详细地定义的规格(作为新鲜样品至少4mpa,优选地甚至在规定的湿/热储存后至少3mpa,进一步优选地在标准气候条件下储存6周后不超过10%损失,甚至进一步优选地甚至在湿/热下储存和储存6周后不超过10%损失;细节参见下面相应的规格)。为了满足这些要求,已经发现不少于0.5重量%、有利地不少于1重量%、特别有利地不少于2重量%、非常特别有

利地不少于3重量%、并且不超过10重量%、优选地不超过8重量%、非常优选地不超过7重量%的过氧化物的量(例如过氧化二枯基的量)是非常有利的。

[0062]

不满足根据本发明的要求的过氧化物为例如许多氢过氧化物,即通式r-o-o-h的化合物,其中r为有机基团。

[0063]

未根据本发明导致期望的成功的氢过氧化物的列表包括例如氢过氧化枯烯、氢过氧化叔丁基、氢过氧化对薄荷烷、氢过氧化1,1,3,3-四甲基丁基、氢过氧化叔戊基、单氢过氧化二异丙苯。

[0064]

根据本发明已发现,这些氢过氧化物不能够在胶粘剂的热活化中在足够短的处理时间内形成良好的交联,并且不能够带来期望的优点。此外,在热应力下的氢过氧化物可散发出挥发性的初级裂解产物(另见上文)。

[0065]

胶粘剂进一步包括由单一聚合物组成或由多种聚合物组成的聚合物组分。形成聚合物组分的聚合物的至少一种是没有碳-碳双键的热塑性聚合物,即为饱和聚合物。

[0066]

饱和的热塑性聚合物占聚合物组分的至少50重量%并且可为最高达聚合物组分的100重量%,使得所述聚合物组分在后一情况下仅由一种或多种饱和的热塑性聚合物形成。如果存在仅一种热塑性聚合物,则其以50重量%至100重量%存在于聚合物组分中。

[0067]

在第一实施方式变型中,胶粘剂在此可仅由聚合物组分和过氧化物组成。

[0068]

非常优选地,使用的聚合物为具有不超过-25℃、特别优选地不超过-35℃的玻璃化转变温度的那些。本说明书的上下文中的所有玻璃化转变温度数值均涉及根据din 53765借助于动态差示量热法(dsc)的静态玻璃化转变温度t

g

、确切地根据din 53765:1994-03的玻璃化转变温度值tg的测定,除非在个别情况下另外说明。

[0069]

所用聚合物的低玻璃化转变温度对用相应的胶粘剂膜制造的复合物的良好的耐冲击性性质具有有利的影响。

[0070]

合适的饱和热塑性聚合物可有利地选自聚烯烃(例如乙烯-乙酸乙烯酯共聚物(eva))、聚醚、共聚醚、聚酯、共聚酯、聚酰胺、共聚酰胺、聚丙烯酸酯、丙烯酸酯共聚物、聚甲基丙烯酸酯、甲基丙烯酸酯共聚物、热塑性聚氨酯和由上述化合物形成的化学或物理交联的物质。此外,也可使用各种热塑性聚合物的共混物,尤其是来自以上化合物类别的各种热塑性聚合物的共混物。特别优选使用半结晶(部分结晶)热塑性聚合物。

[0071]

优选的实例是聚烯烃、特别地半结晶聚烯烃。优选的聚烯烃由乙烯、丙烯、丁烯和/或己烯制备,其中可在各自的情况下使纯单体聚合或使提及的单体的混合物共聚。可通过聚合方法和通过单体的选择来控制聚合物的物理和机械性质,例如软化温度和/或特定的机械性质。

[0072]

使用的热塑性聚合物可优选地为热塑性弹性体,单独地或与来自上述化合物类别的一种或多种热塑性聚合物组合。特别优选使用饱和的半结晶热塑性弹性体。

[0073]

特别优选具有低于100℃的软化温度的热塑性聚合物。就此而言,术语“软化点”表示这样的温度,从该温度起热塑性颗粒粘着至自身。有利地,在此,半结晶热塑性聚合物的特征是,它们除了其软化温度(与微晶的熔融有关)、尤其是如上表征的软化温度之外,还具有不超过25℃的玻璃化转变温度。

[0074]

在热塑性聚合物的情况下,热塑性弹性体的非常有利的实例是热塑性聚氨酯(tpu)。聚氨酯是典型地由多元醇和异氰酸酯形成并且包含软和硬链段的缩聚物。软链段例

如由聚酯、聚醚、聚碳酸酯(在本发明的情况下性质上各自优选为脂族的)和多异氰酸酯硬链段组成。根据各组分的性质和使用比,可获得可有利地在本发明的情况下使用的材料。配方师为此可用的原材料在例如ep 894 841 b1和ep 1 308 492 b1中提及。

[0075]

在本发明的优选实施方式中,使用缺少c-c多键的热塑性聚氨酯。该热塑性聚氨酯优选具有低于100℃、特别地低于80℃的软化温度。

[0076]

在本发明的进一步优选的实施方式中,使用两种或更多种饱和的热塑性聚氨酯的混合物。该热塑性聚氨酯的混合物优选具有低于100℃、特别地低于80℃的软化温度。

[0077]

在本发明的特别优选的实施方式中,使用530作为饱和的热塑性聚合物。530是大致线性的热塑性的高度结晶的聚氨酯弹性体,其可从covestro ag(前身bayer materialscience ag)商购获得。desmomelt也可与其它聚合物、特别地饱和的热塑性聚合物、优选地另外的饱和的热塑性聚氨酯一起使用。

[0078]

在本发明的优选实施方式中,将至少一种粘附增强添加剂(也称为粘附促进剂)添加至胶粘剂。粘附促进剂是改善胶粘剂膜对待粘合基材的粘合力的物质。这特别地可通过如下实现:提高基材表面的可润湿性和/或在基材表面与胶粘剂或胶粘剂组分之间形成化学键。

[0079]

本发明的一种有利实施方式涉及仅由聚合物组分、过氧化物和粘附促进剂(所述粘附促进剂特别地为下文所述的硅烷的形式)组成的胶粘剂,并且在此特别地以这样的方式组成,使得使用的聚合物组分仅为一种或多种饱和的热塑性聚合物、特别地半结晶的饱和的热塑性聚合物。

[0080]

使用的粘附促进剂可有利地为硅烷粘附促进剂。采用的硅烷粘附促进剂特别地为通式rr

’

a

r”b

six

(3-a-b)

的化合物,其中r、r

’

和r”独立地进行选择并且各自表示键合至硅原子的氢原子或键合至硅原子的有机官能化基团,x表示可水解基团,a和b各自为0或1,以及其中r、r

’

和r”或来自该组的两个代表物也可相同。

[0081]

采用的粘附促进剂也可为如下的化合物:其中,在多个可水解基团的存在下,x不是相同的,而是彼此不同[对应于式rr

’

a

r”b

sixx

’

c

x”d

,其中x、x

’

、x”独立地选择为可水解基团(但是其中两种也可再次相同),c和d各自为0或1,条件是a+b+c+d=2]。

[0082]

采用的可水解基团特别地为烷氧基,使得特别地使用烷氧基硅烷作为粘附促进剂。硅烷分子的烷氧基优选为相同的,但是它们原则上也可不同地进行选择。

[0083]

选择的烷氧基为例如甲氧基和/或乙氧基。甲氧基比乙氧基更具反应性。因此,甲氧基可由于与基材表面更快的反应而具有更好的粘附促进效果,因此减少用量可为可能的。相比之下,乙氧基的优点在于,由于其较低的反应性(还尤其是在期望的耐湿/热性方面)而对处理时间具有较小影响(可能是负面的影响)。

[0084]

优选使用的粘附促进剂是三烷氧基硅烷r-six

3

。根据本发明合适的三烷氧基硅烷的实例是

[0085]

三甲氧基硅烷例如n-(2-氨基乙基)-3-氨基丙基三甲氧基硅烷、n-环己基-3-氨基丙基三甲氧基硅烷、3-氨基丙基三甲氧基硅烷、3-脲基丙基三甲氧基硅烷、乙烯基三甲氧基硅烷、3-环氧丙氧基丙基三甲氧基硅烷、3-甲基丙烯酰氧基丙基-三甲氧基硅烷、甲基丙烯酰氧基甲基三甲氧基硅烷、n-甲基-[3-(三甲氧基甲硅烷基)丙基]氨基甲酸酯、n-三甲氧基甲硅烷基甲基-o-甲基氨基甲酸酯、三[3-(三甲氧基甲硅烷基)丙基]异氰脲酸酯、3-环氧丙

氧基丙基三甲氧基硅烷、甲基三甲氧基硅烷、异辛基三甲氧基硅烷、十六烷基三甲氧基硅烷、3-巯基丙基三甲氧基硅烷、3-氨基丙基三甲氧基硅烷、n-(2-氨基乙基)-3-氨基丙基三甲氧基硅烷、n-苯基-3-氨基丙基三甲氧基硅烷、n-乙基-3-氨基异丁基三甲氧基硅烷、双[3-(三甲氧基甲硅烷基)丙基]胺、3-异氰酸根合丙基三甲氧基硅烷、2-(3,4-环氧基环己基)乙基-三甲氧基硅烷;3-甲基丙烯酰氧基丙基三甲氧基硅烷、3-甲基丙烯酰氨基丙基-三甲氧基硅烷、对苯乙烯基三甲氧基硅烷、3-丙烯酰氧基丙基三甲氧基硅烷、n-(乙烯基苄基)-2-氨基乙基-3-氨基丙基三甲氧基硅烷盐酸盐,

[0086]

三乙氧基硅烷例如n-环己基-氨基丙基-三乙氧基硅烷、3-氨基丙基-三乙氧基硅烷、3-脲基丙基三乙氧基硅烷、3-(2-氨基甲基氨基)丙基-三乙氧基硅烷、乙烯基三乙氧基硅烷、3-环氧丙氧基丙基三乙氧基硅烷、甲基三乙氧基硅烷、辛基三乙氧基硅烷、异辛基三乙氧基硅烷、苯基三乙氧基硅烷、1,2-双(三乙氧基硅烷)乙烷、3-辛酰基硫代-1-丙基三乙氧基硅烷;3-氨基丙基三乙氧基硅烷、双[3-(三乙氧基甲硅烷基)丙基]胺、3-异氰酸根合丙基三乙氧基硅烷、2-(3,4-环氧基环己基)乙基三乙氧基硅烷、3-甲基丙烯酰氧基丙基-三乙氧基硅烷、3-甲基丙烯酰氨基丙基-三乙氧基硅烷、3-三乙氧基甲硅烷基-n-(1,3-二甲基丁二烯)丙酰胺,

[0087]

三乙酰氧基硅烷例如乙烯基三乙酰氧基硅烷、3-甲基丙烯酰氧基丙基-三乙酰氧基硅烷、三乙酰氧基乙基硅烷,

[0088]

混合的三烷氧基硅烷例如3-甲基丙烯酰氨基丙基-甲氧基-二乙氧基硅烷、3-甲基丙烯酰基酰氨基丙基-二甲氧基-乙氧基硅烷。

[0089]

根据本发明合适的二烷氧基硅烷的实例是

[0090]

二甲氧基硅烷例如n-(2-氨基乙基)-3-氨基丙基甲基二甲氧基硅烷、乙烯基二甲氧基甲基硅烷、(甲基丙烯酰氧基甲基)甲基二甲氧基硅烷、甲基丙烯酰氧基甲基-甲基-二甲氧基硅烷、3-甲基丙烯酰氧基丙基-甲基二甲氧基硅烷、二甲基二甲氧基硅烷、(环己基)甲基二甲氧基硅烷、二环戊基二甲氧基硅烷、3-环氧丙氧基丙基-甲基二甲氧基硅烷、3-巯基丙基-甲基二甲氧基硅烷,

[0091]

二乙氧基硅烷例如二甲基二乙氧基硅烷、γ-氨基丙基-甲基-二乙氧基硅烷;3-环氧丙氧基丙基-甲基二乙氧基硅烷、3-甲基丙烯酰氧基丙基-甲基二乙氧基硅烷。

[0092]

单氧基硅烷的一个实例是三甲基氧基硅烷。

[0093]

根据期望的产品性质并考虑选择的胶粘剂膜的原料,所添加的粘附促进剂的量原则上可在宽范围内进行选择。然而,已经发现,当基于使用的胶粘剂,使用的粘附促进剂的量在0.5重量%至20重量%的范围内、优选在1重量%至10重量%、特别优选地1.5重量%至5重量%的范围内、非常特别优选地在2.5重量%至3.5重量%的范围内时,则根据本发明是非常有利的。

[0094]

非常高的使用的粘附促进剂的量可具有强增塑效果,使得如下可为有利的,尤其是在膜的足够稳定性方面:选择尽可能低的量的粘附促进剂,使得一方面对耐湿/热性的期望的积极作用足够大,而另一方面不对胶粘剂膜在其尺寸稳定性和稳定性方面的性质具有不利影响。

[0095]

胶粘剂膜

[0096]

层形式的本发明的胶粘剂更优选地形成胶粘剂膜,或者与一个或多个另外的层一

起为胶粘剂膜的一部分。因此,本发明还包括由本发明的胶粘剂组成的胶粘剂膜和包括本发明的胶粘剂层的胶粘剂膜。

[0097]

本发明的胶粘剂膜可为单层构造,即仅由母体胶粘剂层组成,或者可为多层构造,例如设有增强层或载体层。单层体系是有利的,即所谓的转移胶带。

[0098]

根据期望的产品性质和热活化中的稳定性,采用的载体原则上可为由本领域技术人员已知的适合用于该目的的材料组成的任何层。例如,可使用载体材料例如纺织材料,织物,非织造物,纸,聚合物膜如单轴或双轴拉伸的任选取向的聚烯烃、聚氯乙烯膜(pvc)、聚丙烯膜、聚乙烯(pe)膜如hdpe、ldpe)、聚对苯二甲酸乙二醇酯膜(pet)、聚丙交酯膜、以及泡沫和织物。载体材料可具有高或低的可延展性和/或柔性,并且例如可选择为抗撕裂的或可易于撕裂的。原则上,采用的载体可为同样合适的(特别地内聚性的)橡胶膜或胶粘剂组合物层,例如压敏胶粘剂或可活化的胶粘剂,其提供适当的固有稳定性并满足对胶粘剂膜的粘合条件的要求。

[0099]

胶粘剂膜可在一侧或两侧上被保护材料(所谓的“衬垫”)覆盖。衬垫用于临时保护和用于胶带的处理,并且为了应用而被再次除去。在本发明的上下文中,这样的衬垫被认为是程序上的辅助物,而不是本发明的胶粘剂膜的实际部分。衬垫可为纸或膜,其至少在面对本发明的胶粘剂膜的一侧上配备有剥离剂。因此,所讨论的纸或膜也可已被配备为略微压敏胶粘性的(称为粘性衬垫)。

[0100]

根据本发明,还可提供层压体胶带,即由一个布置在另一个之上的多个胶粘剂层组成的胶带。层压体是有利的,例如,当要通过简单的方法制造较厚的无载体胶带时,因为与直接涂覆所得总厚度的胶粘剂层以得到均匀的匀质产品相比,制造薄的胶粘剂层并且然后将它们彼此层压通常更容易。

[0101]

本发明的胶粘剂层、转移胶带和层压体胶带在此可从非常薄的设计(在几微米的范围内)直到非常厚的层(在几厘米的范围内)进行构造。因此,多层胶带、以及特别地除了胶粘剂层以外还包括另外的层的那些可在其厚度(由如上所述的胶粘剂层的相应厚度和使用的另外的层(例如载体层、压敏胶粘剂、功能(例如导热或导电)层、底漆层等)的相应厚度产生)上变化。

[0102]

本发明的单层胶粘剂膜的典型层厚在如下的范围内:1-250μm,例如5、20、25、50、75、100、125、150、175或200μm。

[0103]

在层压体胶带的情况下,相应更高的层厚是可能的,例如在5μm-5mm或甚至更高的范围内。

[0104]

本发明的胶粘剂膜是自支撑的并且因此是独立的产品,这意味着它们可容易地储存、运输和施用。这使它们显著区别于由液体胶粘剂组成的“胶粘剂膜”,即如下的胶粘剂层:它们仅在施加到相应的待粘合基材之后才存在,在那里(就其应用而言在使用中)固化,而不被作为独立产品再次从基材除去。例如,本发明的胶粘剂膜可被卷绕成卷或作为部分(段)、坯料或所谓的模切件供应。因此,本发明还提供本发明的胶粘剂膜的任何坯料和模切件。

[0105]

本发明的胶粘剂膜具有非常宽的应用窗口以实现具有期望品质的粘合。与被现有技术(参见例如wo 93/25599 a和de 10 2010 013 145 a)公开的在低温下可活化的那些胶粘剂膜相比,可实现短得非常多的循环时间(次数),在其极限范围中现有技术的胶粘剂膜

不再导致所需的性能。

[0106]

借助于胶粘剂膜的在其活化下的有效粘合意味着温度、时间(循环时间)的相互作用;对于所述参数之一选择的水平越低,则对于另一参数能够或必须选择的水平就越高。使用较高的温度,例如可实现较短的循环时间。如果可设定较长的循环时间,则可在较低的温度下工作。

[0107]

在这方面,压制压力主要代表工艺参数并取决于与循环时间组合的配制物中使用的原材料。例如,在与短循环时间组合的具有升高的熔体粘度的配制物的情况下,升高的压力可促进在基材上的流动和基材的润湿。在具有相对低的熔体粘度的配制物(尤其是与相对长的循环时间组合)的情况下,较低的压力可为有利的以避免胶粘剂从粘合接头不希望地“渗出”。对于在此确定的有利的和根据本发明的配制物,有利地可例如以10巴的压制压力工作,然而本发明不限于该压制压力。

[0108]

特别地,通过在仍然可用的参数极限内的其它参数的可能变化,可显著减少胶粘剂膜的活化中的接触时间(活化时间),所述参数极限由待粘合基材的稳定性产生。

[0109]

原则上,最高允许温度由待粘合的基材确定。对于许多期望的应用(例如塑料和/或阳极氧化的基材的粘合),选择的温度不应高于200℃以免损坏基材。在此基本上是这样的情况,选择的温度越高,循环时间应越短,以使基材用于最小损坏的热暴露。根据本发明,已经可在200℃的温度下将循环时间减少至小于10秒,在190℃下将循环时间减少至10秒(在各自的情况下压力10巴)。相比之下,在低于170℃的温度下,最长达1分钟、有利地最长达30秒的最大循环时间可为可接受的。通常,取决于待接合基材的敏感度,在最高可能温度下的最小循环时间是有利的以提高加工操作中的生产率。

[0110]

本发明的胶粘剂膜具有良好的可储存性,而不失去其作为胶粘剂膜的积极性质。更特别地,已经发现,即使在储存6周之后,本发明的胶粘剂膜也能够建立对基材的粘合强度,该粘合强度甚至为新鲜制造的胶粘剂膜(其特别地已储存不长于1天)的粘合强度的至少90%。

[0111]

此外,已经发现,本发明的胶粘剂膜提供另外的优点:借助于潜在反应性胶粘剂膜(包括基于聚氨酯的那些(根据现有技术,如例如描述于已经引用的wo 93/25599 a和de 10 2010 013 145 a中))的粘合在湿/热条件下通常具有有限的稳定性。这与以下事实关联:水分能够随着时间渗透到基材表面和胶粘剂膜之间的胶粘接合部中,并因而弱化胶粘粘合。相比之下,本发明的胶粘剂膜即使在延长的时间段内也可在湿/热条件下实现具有优异稳定性的粘合。

[0112]

仍可通过如下方式优化耐湿/热性:将一种或多种粘附促进剂添加到用于制造本发明的潜在反应性胶粘剂膜的胶粘剂。在此使用的粘附促进剂可为改善胶粘剂膜对基材表面的粘附性的物质。

[0113]

特别地,是所谓的顶出测试被认为是胶粘剂膜的粘合性质的定量标准。对于顶出测试,将圆片形式的基材用胶粘剂膜样品粘合至框形式的第二基材,然后确定为再次将两个基材彼此分离而必须施加的力(参见本文中下面的进一步细节;测试方法a)。

[0114]

在优选方式中,本发明的胶粘剂膜具有良好的粘合强度。粘合强度通过顶出测试的结果来量化。优选地,本发明的胶粘剂膜作为新鲜样品(在合适的空气循环烘箱中在70℃下干燥30分钟并随后在标准气候条件(23℃/50%rh)下调节24小时之后的新鲜涂覆的胶粘

剂膜)在顶出测试中(测量将借助于100μm厚的待检查胶粘剂膜的层的聚碳酸酯圆片(makrolon 099)与由阳极氧化铝(e6ev1)制成的框的胶粘粘合分开的力,其中有效粘合面积为282mm

2

[对于进一步的细节还参见测试a和b])具有至少3mpa、优选地至少4mpa的力值,优选地在以下粘合条件i下、还进一步优选地根据以下粘合条件ii、并且甚至还进一步优选地在以下粘合条件iii下进行粘合后:

[0115]

i.预层压70℃,15秒;最终粘合(压制条件)190℃,10秒;10巴;将胶粘粘合在23℃/50%rh[rh代表相对空气湿度]下调节24小时;在各自的情况下在23℃,50%rh下进行测试

[0116]

ii.预层压70℃,15秒;最终粘合(压制条件)180℃,12秒;10巴;将胶粘粘合在23℃/50%rh下调节24小时;在各自的情况下在23℃,50%rh下进行测试

[0117]

iii.预层压70℃,15秒;最终粘合(压制条件)170℃,30秒;10巴;将胶粘粘合在23℃/50%rh下调节24小时;在各自的情况下在23℃,50%rh下进行测试

[0118]

在另一非常优选的方式中,本发明的胶粘剂膜另外具有良好的耐湿/热性。为了量化耐湿/热性,同样可采用顶出测试,确切地在借助于本发明的胶粘剂膜制造(建立)的待检查的胶粘粘合的规定储存(在85℃和85%rh下储存72小时)之后。该测试的细节详述于实验部分(测试方法a和b)中。

[0119]

本发明的胶粘剂膜即使在湿/热储存之后在顶出测试中(测量将借助于100μm厚的待检查的胶粘剂膜层的聚碳酸酯圆片(makrolon 099)与由阳极氧化铝(e6ev1)制成的框的胶粘粘合分开的力,其中有效粘合面积为282mm

2

)也具有至少3mpa的力值,优选地在前述粘合条件i、ii和iii下进行粘合后在所有三种情况中,

[0120]

另外,与前述最小值组合,已在湿/热条件下储存的胶粘粘合的粘合强度(意指前述顶出力值)应优选地超过未在湿/热条件下储存的胶粘粘合的50%;更优选地,在湿/热条件下储存的胶粘粘合的粘合强度应超过未在湿/热条件下储存的胶粘粘合的75%;非常优选地,在湿/热条件下储存的胶粘粘合的粘合强度应超过未在湿/热条件下储存的胶粘粘合的90%或者甚至超过未在湿/热条件下储存的粘合的值。

[0121]

潜在反应性胶粘剂体系是指可在较长的时间段内可以稳定的方式储存而不活化的那些可活化胶粘剂。优选的潜在反应性胶粘剂膜是如下的那些:其在标准气候条件(23℃[296.15k];50%rh)下不固化或仅在数月的时间固化并因此是储存稳定的,但其例如在高得多的温度下是可活化的(还参见实验部分中的“潜伏性”测试)并固化和/或交联。潜在反应性提供如下的优点:这些胶粘剂膜可在将它随后用于粘合位点并固化之前在标准气候条件下储存、运输和进一步加工(例如配置)。

[0122]

胶粘剂在此在储存时间期间不应显著变化,使得在建立粘合之后的新鲜使用的胶粘剂体系的粘合性质和在较长的储存后用于在其它方面相当的粘合的胶粘剂体系的粘合性质没有明显差异。胶粘剂膜的潜在反应性(在本文的上下文中也称为潜伏性)也可经由顶出测试来量化。

[0123]

就本说明书而言,胶粘剂膜被认为是潜在反应性的,尤其是当分别a)在标准实验室条件(23℃[296.15k];50%rh)下18周后储存的胶粘剂膜样品、优选地b)也在40℃下在合适的商用空气循环烘箱(在标准气候条件下的烘箱)中储存的胶粘剂膜样品与在其它方面相同的新鲜样品相比在顶出测试中(测量将借助于待检查的胶粘剂膜层以282mm

2

的有效粘合面积的聚碳酸酯圆片(makrolon 099)与由阳极氧化铝(e6ev1)制成的框的胶粘粘合分开

的力)具有不超过10%的损失时,优选地在前述粘合条件i、ii和iii下进行粘合之后在所有三种情况中。

[0124]

进一步优选地,胶粘剂膜在湿/热特性方面也是耐受的(稳定的),即,即使在建立粘合之前将胶粘剂膜在长期储存之后[至少a)在标准实验室条件(23℃[296.15k];50%rh)下储存18周之后、优选地b)也在40℃下在合适的商用空气循环烘箱(在标准气候条件下的烘箱)中替代地储存之后],以及在将建立的胶粘粘合进一步地湿/热储存(在85℃和85%rh下储存72小时)之后,在胶粘粘合的顶出测试中,与相应储存但没有进行复合物的湿/热储存的胶粘剂膜的胶粘粘合的相应值也仅具有可容许的差异。

[0125]

当在湿/热条件下储存的胶粘粘合的粘合强度超过未在湿/热条件下储存的胶粘粘合的50%时,长期储存的胶粘剂膜(根据以上已经指定的标准)也被认为具有耐湿/热性,并且当在湿/热条件下储存的胶粘粘合的粘合强度超过未在湿/热条件下储存的胶粘粘合的75%时,被认为具有良好的耐湿/热性,并且当在湿/热条件下储存的复合物的粘合强度的值超过未经储存的样品的值的至少90%时,被认为具有非常好的耐湿/热性。

[0126]

粘合强度的测定在此对应于已经指定的顶出测试。

[0127]

本发明的胶粘剂膜原则上适合用于粘合刚性材料和柔性材料二者的所有基材。待粘合基材可具有各种构造、厚度等。实例在此包括玻璃、所有种类的塑料、金属、陶瓷、织物、所有种类的材料、人造皮革

……

,在各自的情况下都使用相同的材料,以及也可彼此使用。

[0128]

任选地可向用于本发明的胶粘剂膜的胶粘剂添加增粘剂树脂。术语“增粘剂树脂”被本领域技术人员理解为是指进一步提高粘合强度的基于树脂的物质。使用的增粘剂可为常规的增粘剂树脂例如烃树脂、聚萜烯树脂和萜烯-酚醛树脂,以及松香和松香衍生物。配制物符合一般规则。参考donatas satas的“handbook of pressure sensitive adhesive technology”(van nostrand,1989)(第25章)中有关增粘剂树脂的知识状态的描述。可使用这些或其它增粘剂树脂的任何组合以根据需要调节所得胶粘剂的性质和可由其获得的胶粘剂膜的性质。

[0129]

胶粘剂可另外包含另外的配制物成分。这些的实例包括填料和/或添加剂,例如导热和/或导电添加剂、颜料、染料、催化剂、老化稳定剂、光稳定剂、加工助剂和用于建立特定胶粘剂性质的另外的物质,其中该列举不应被认为是确定性的。

[0130]

实验部分

[0131]

下文描述的测试方法用于评价本发明和对比例的胶粘剂膜样品。

[0132]

顶出测试:

[0133]

顶出测试可关于胶粘剂产品在胶粘剂层法线方向上的粘合强度得出结论。提供以下:具有直径21mm的圆形第一基材(1)(聚碳酸酯,macrolon 099,厚度3mm),具有直径9mm的设置在中心的圆形开口(孔)的第二基材(2)(阳极氧化铝,e6ev1,厚度1.5mm)(例如,具有40mm边长的正方形),以及待检查的胶粘剂膜样品,同样为具有直径21mm的圆形构造(按尺寸切割或冲压)(参见图5)。

[0134]

通过以开放表面精确地将胶粘剂产品预层压在基材(1)上的方式(在70℃进行15秒),使用三个前述组件来制造测试试样。然后除去临时载体,并且将该复合物通过胶粘剂产品的现在暴露的一侧同心地预层压到基材2上(同样在70℃进行15秒),即以使得基材2的圆形凹部恰好布置在圆形第一基材1上方的中间(粘合面积因而为282mm

2

)的方式。确保预

层压过程中的总热接触时间(70℃)不超过30秒。随后,将整个复合物在压力和湿度作用下进行热压制,产生测试试样。压制条件在评价中指明。

[0135]

在压制后,将测试试样在23℃和50%相对湿度(rh)(标准气候条件)下储存(再调节)24小时。

[0136]

该测试如下进行:使拉伸测试仪配备有圆柱形压头(钢,直径7mm),并且将测试试样夹在基材(2)上方的拉伸测试仪的支架中,使得基材(1)仅通过胶粘粘合固定(保持)并且可通过足够的压力经由粘合的分开而分离。将样品以这样的方式固定,使得由于在测试期间施加力而导致的可能发生的基材(2)的弯曲最小化。将圆柱形压头垂直地推动穿过基材(2)中的孔(即,与胶粘剂产品表面的法线向量相反的方向平行)并以10mm/秒的恒定速度居中地推动到胶粘剂产品的暴露区域上;测试在标准气候条件下(23℃,在50%rh下)进行。

[0137]

记录的力是粘合失效并且基材(1)与基材(2)分开(胶粘粘合的分开,可由突然的压降识别)时的力。将该力按照粘合面积(n/mm

2

或mpa)标准化。由于各个结果的自然高度分散,作为常常发生的胶粘失效(在基材-胶粘剂膜界面处失效)的结果,由三次单独的测试计算算术平均值。

[0138]

耐湿/热性:

[0139]

与顶出测试类似地进行测试试样的制备和测试,除了如下之外:在23℃和50%相对湿度(rh)(标准气候条件)下压制24小时之后,将测试试样储存,然后以直立放置(在基板的40mm纵边之一上)的方式经受湿/热储存(在85℃和85%rh下储存72小时),并且在23℃和50%rh下测试之前再次调节24小时。

[0140]

如果在湿/热储存期间基材1从基材2滑落(或基材可察觉地相对于彼此滑动),则样品失效并且耐湿/热性不足。

[0141]

将前述耐湿/热性的标准用作基准(尺度)(耐湿/热性:在湿/热条件下储存的胶粘粘合的顶出值超过未在湿/热条件下储存的胶粘粘合的50%;良好的耐湿/热性:在湿/热条件下储存的胶粘粘合的顶出值超过未在湿/热条件下储存的胶粘粘合的75%;非常好的耐湿/热性:在湿/热条件下储存的胶粘粘合的顶出值超过未在湿/热条件下储存的胶粘粘合的90%或者甚至超过未在湿/热条件下储存的复合物的值)。

[0142]

潜在性:

[0143]

将潜在反应性胶粘剂膜的一部分在制造粘合的测试试样之前在40℃下在标准气候条件下的烘箱中储存18周;将另一部分在标准气候条件下储存,然后分别评估顶出测试和耐湿/热性。将上述潜伏性和耐湿/热性的标准用作基准。

[0144]

工艺/应用窗口:

[0145]

在不同的压制条件(循环时间=活化时间和温度的变化)下在顶出性能方面评估反应性胶粘剂膜。工艺窗口由这样的时间-温度窗口定义,其中确定的顶出值与确定的最大顶出值相差不超过25%。实际上可达到的最大活化时间可针对最大值的确定而超出预期的(提供的)最大循环时间。

[0146]

冲击性能

[0147]

使用待检查的可热活化胶粘剂膜来粘合由基材1和2制成的测试试样,如在“顶出测试”下所描述的并且在规定的条件下使用热压机进行粘合(参见单独的测量)。

[0148]

借助于在70℃下的热板,进行在聚碳酸酯圆片(基材1;makrolon 099,机器加工无

毛刺的,直径21mm,厚度3mm)上的预层压。

[0149]

将单面覆盖的可热活化的胶粘剂膜放置在热板上,其中经覆盖的侧朝下。

[0150]

热板上的热使得可热活化膜为压敏胶粘性的/粘性的,并且可在3到5秒内以温和施加的压力将基材1预层压到胶粘剂膜上,其中热应力的总时间不超过30秒。在冷却后,用剪刀非常精确地切出基材1和胶粘剂膜的复合物。

[0151]

然后将基材2(基板

–

40mm x 40mm阳极氧化铝片,具有直径9mm的无毛刺的中心孔,厚度1mm)放置在热板上以进行预热1-2分钟,并取出以用于预层压。

[0152]

将剩余的衬垫从基材1-胶粘剂膜复合物拉离,并且以精确居中的方式放置在预热的铝基板(基材2)上,并借助于温和的接触压力进行固定。然后,使用合适的实验室压机以适当设置的参数(时间,压力,温度)压制经预层压的成品测试试样,其中通过面朝上的铝基板引入热量。

[0153]

在压制后,将测试试样在23℃/50%相对湿度下调节24小时。

[0154]

在储存后立即将胶粘粘合夹至样品支架,使得复合物水平地对齐。

[0155]

将测试试样引入样品支架中,其中聚碳酸酯圆片(基材1)朝下。然后将样品支架居中地插入dupont impact tester的预定接收器中。重量360g的冲头以这样的方式使用,使得具有5mm直径的圆形圆化的冲击几何体居中放置并与基材1的粘合侧齐平。

[0156]

使被引导在两个导轨上的具有800g质量的重物从5cm的高度垂直落到在如此布置的由样品支架、样品和冲头组成的复合物上(测量条件:23℃,50%相对湿度)。重物下落的高度以5cm的步长增加,直到作为冲击应力的结果,引入的冲击能使样品破裂,并且聚碳酸酯圆片(基材1)与基板(基材2)变得分离。

[0157]

为了能够比较采用不同样品的实验,如下计算能量:

[0158]

e[j]=高度[m]*重物质量[kg]*9.81kg/m*s

2

[0159]

每个产品测试五个样品,并且报告能量平均值作为抗冲击性的指标。

[0160]

仪器:dupont impact tester(来自cometech,taiwan,型号qc-641)

[0161]

检查的胶粘剂膜

[0162]

使用的可商购产品为在2018年1月可获得的。

[0163]

530是大致线性的热塑性的高度结晶的聚氨酯弹性体。参考以下产品数据表:530产品数据表,2016-01-19版,covestro ag,leverkusen。

[0164]

530/1和540/3是同样大致线性的热塑性的弹性羟基聚氨酯,其具有显著的结晶趋向性,可得自covestro ag。540/3产品在此具有比530/1产品更高的结晶速率和更高的溶液粘度。

[0165]

实施例1:100重量%的530(covestro ag)

[0166]

实施例2:100重量%的desmocoll 530/1(covestro ag)

[0167]

实施例3:100重量%的desmocoll 540/3(covestro ag)

[0168]

实施例4:95重量%的530(covestro ag)

[0169]

5重量%的过氧化二枯基(cas 80-43-3)

[0170]

实施例5:95重量%的desmocoll 530/1(covestro ag)

[0171]

5重量%的过氧化二枯基(cas 80-43-3)

[0172]

实施例6:95重量%的desmocoll 540/3(covestro ag)

[0173]

5重量%的过氧化二枯基(cas 80-43-3)

[0174]

实施例7:92重量%的530(covestro ag)

[0175]

5重量%的过氧化二枯基(cas 80-43-3)

[0176]

3重量%的3-甲基丙烯酰氧基丙基三乙氧基硅烷(cas 21142-29-0)

[0177]

实施例8:92重量%的530(covestro ag)

[0178]

5重量%的过氧化二枯基(cas 80-43-3)

[0179]

3重量%的3-甲基丙烯酰氧基丙基三甲氧基硅烷(cas 2530-85-0)

[0180]

实施例9:92重量%的530(covestro ag)

[0181]

5重量%的过氧化二枯基(cas 80-43-3)

[0182]

3重量%的[3-(2,3-环氧基丙氧基)丙基]三乙氧基硅烷(cas 2602-34-8)

实施例

[0183]

10:92重量%的530(covestro ag)

[0184]

5重量%的过氧化二枯基(cas 80-43-3)

[0185]

3重量%的2-(3,4-环氧基环己基)乙基三乙氧基硅烷(cas 10217-34-2)

[0186]

实施例

[0187]

11:92重量%的530(covestro ag)

[0188]

5重量%的过氧化二枯基(cas 80-43-3)

[0189]

3重量%的乙烯基三乙氧基硅烷(cas 78-08-0)

[0190]

实施例

[0191]

12:72重量%的530(covestro ag)

[0192]

20重量%的三[2-(丙烯酰氧基)乙基]异氰脲酸酯(cas 40220-08-04)

[0193]

5重量%的过氧化二枯基(cas 80-43-3)

[0194]

3重量%的3-甲基丙烯酰氧基丙基三甲氧基硅烷(cas 2530-85-0)

[0195]

实施例

[0196]

13:94重量%的530(covestro ag)

[0197]

5重量%的过氧化二枯基(cas 80-43-3)

[0198]

1重量%的3-甲基丙烯酰氧基丙基三乙氧基硅烷(cas 21142-29-0)

[0199]

实施例

[0200]

14:93重量%的530(covestro ag)

[0201]

5重量%的过氧化二枯基(cas 80-43-3)

[0202]

2重量%的3-甲基丙烯酰氧基丙基三乙氧基硅烷(cas 21142-29-0)

[0203]

实施例

[0204]

15:94重量%的530(covestro ag)

[0205]

5重量%的过氧化二枯基(cas 80-43-3)

[0206]

1重量%的3-甲基丙烯酰氧基丙基三甲氧基硅烷(cas 2530-85-0)

[0207]

实施例

[0208]

16:93重量%的530(covestro ag)

[0209]

5重量%的过氧化二枯基(cas 80-43-3)

[0210]

2重量%的3-甲基丙烯酰氧基丙基三甲氧基硅烷(cas 2530-85-0)

[0211]

实施例1-3为对比例(未添加过氧化二枯基);实施例4-14为根据本发明的实施例。

[0212]

对应于相应组成,将各组分均匀地溶解在甲乙酮(cas 78-93-3)中,使得前述组合物在溶剂中的总含量(实施例1-12;在各自的情况下提及的组分的总和)为25重量%。然后将溶液在各自的情况下通过已知方法涂覆在本领域技术人员已知适合用于含硅烷的组合物的剥离纸上,并且在70℃下的合适的空气循环烘箱中干燥30分钟,以在各自的情况下得到100μm(干膜密度)的胶粘剂膜。

[0213]

通过以上引述的测试方法,作为新鲜的试样(在以上干燥后

……

内,报告为“初始”)或在处于气候控制室中的烘箱中规定的储存之后(参见表中各实验中的细节),检查相应的胶粘剂膜,其得出以下结果(σ:来自多次测量的标准偏差):

[0214]

顶出测试/耐湿/热性

[0215][0216]

胶粘剂膜对应于相应的实施例;初始测试(没有进行进一步储存的新鲜样品)。

[0217]

压制条件(测试试样的制造):12秒,在180℃下在10巴下

[0218]

耐湿/热性:72小时,在85℃下在85%rh下

[0219]

失效:基材1的滑动,形成气泡

[0220]

测试结果表明,仅使用过氧化二枯基的根据本发明的实施例4-12满足根据本发明设定的要求(至少4mpa的顶出值,在湿/热储存之后仍>3mpa),而不使用过氧化物的对比例1-3在湿/热储存中失效。

[0221]

与不使用硅烷的实施例(实施例4-6)相比,使用硅烷化合物作为粘附促进剂(实施

例7-16)可进一步改善湿/热耐受性。

[0222]

潜在性

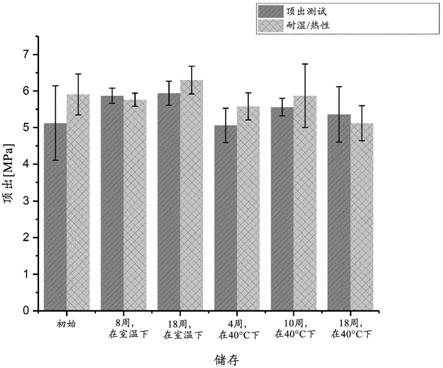

[0223][0224]

根据实施例8的胶粘剂膜。在制造测试试样之前如表中所指定的那样储存胶粘剂膜。压制条件(测试试样的制造):10秒,在190℃下在10巴下

[0225]

对于图形式的结果,参见图1。

[0226]

由结果明晰,均可实现在顶出测试中在5mpa或更高的范围内的初始力值和在规定的储存之后的力值,并且因而满足本发明的要求。

[0227][0228]

储存:18周,在40℃下

[0229]

压制条件(测试试样的制造):180℃,在10巴下,进行在各自的情况下指定的时间

[0230]

耐湿/热性:72小时,在85℃下在85%rh下

[0231]

已经显示所有检查的本发明的样品满足所做的要求(至少4mpa的顶出值,在湿/热储存之后仍>3mpa)。

[0232]

工艺窗口

[0233]

[0234][0235]

根据实施例8的胶粘剂膜;初始测试(没有进行进一步储存的新鲜样品)

[0236]

压制条件(测试试样的制造):5巴,指定的循环时间和温度

[0237]

在测试中发现,在100℃下进行30秒和在180℃下进行120秒的压制条件在工艺窗口之外,因为顶出值低于6.53mpa的目标值[=0.75*最大顶出值=0.75*8.71mpa,在120秒;150℃的压制条件下的最大顶出值]。

[0238]

冲击性能

[0239][0240]

根据实施例8的胶粘剂膜,膜厚100μm。初始测试(没有进行进一步储存的新鲜样品)在室温(23℃)下。压制条件如表中所指定的那样。

[0241]

已经发现检查的样品是非常抗冲击的。

[0242]

dsc分析

[0243]

使用实施例5、7、8和13-16进行dsc分析以检查硅烷的量对交联特性(即,胶粘剂膜的固化)的影响。结果示于图2和3中。

[0244]

dsc分析:

[0245]

仪器:dsc 204f1 phoenix,来自netzsch

[0246]

坩埚:al坩埚,手动穿孔的盖

[0247]

温度程序:20℃

→-

140℃;140℃

→

200℃(第一加热曲线)

[0248]

温度速率:10k/分钟(采用液体n

2

冷却)

[0249]

方法/sop:dsc-01

[0250]

在此,图3显示使用3-甲基丙烯酰氧基丙基三乙氧基硅烷(cas21142-29-0)的实施例7、13和14,以及图3显示使用3-甲基丙烯酰氧基丙基三甲氧基硅烷(cas 2530-85-0)的实施例8、15和16,在图2中还比较了没有使用硅烷的实施例4。

[0251]

在对于两次测量各自进行的第二加热曲线(200℃

→-

140℃;-140℃

→

250℃,未显示)中,不能观察到任何后交联。

[0252]

根据实施例编号在图中标记曲线。符号“+”表示如下面两个表格中指明的值的位置。

[0253]

在图2中的值:

[0254][0255]

在图3中的值:

[0256][0257]

这些dsc曲线表明,最大放热在180℃下相当恒定,且反应焓几乎与硅烷含量无关。因此,如以上在测试中显示的那样,硅烷的添加对湿/热耐受性具有积极影响,而对胶粘剂膜的交联反应(固化)没有显著影响。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 甲基三乙氧基硅烷

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让