一种高剥离强度的有机硅压敏胶及其制备方法与流程

2021-02-02 14:02:42|

2021-02-02 14:02:42| 367|

367| 起点商标网

起点商标网

[0001]

本发明涉及有机硅材料技术领域,具体涉及一种高剥离强度的有机硅压敏胶及其制备方法。

背景技术:

[0002]

压敏胶(psa)是一类具有对压力有敏感性的胶粘剂。有机硅压敏胶是当中一款应用广泛的高性能压敏胶,其主要由有机硅树脂和直链硅油通过交联反应制备而成的,分子主体一般是以si-o键为主链,有机基团为侧链,兼有有机材料和无机材料的特点,因此具有良好的耐高低温性能、化学惰性、耐水性、耐候性、透气性和生物惰性、柔韧性、减震性等,广泛应用在工业、电子、医用材料等。

[0003]

目前,市场上的有机硅压敏胶按硫化体系可分为2大类:一类为20世纪70年代开发的过氧化物硫化型,是由羟基硅油和mq硅树脂经催化缩聚后加入硫化剂制备而成;另一类为20世纪80年代开发的加成型,是由乙烯基硅油、含氢硅油和mq硅树脂经铂金催化加成聚合得到,在两种硫化体系中,都需要使用mq硅树脂,其在有机硅压敏胶中能起到改善压敏胶粘性,提供初粘力和持粘力,并调节压敏胶的物理性能的作用。在行业上一般称大于8n/25mm的剥离力为高剥离强度产品,这与mq硅树脂的加入密不可分。

[0004]

现有的mq硅树脂一般采用水玻璃和硅酸酯法制备(见美国专利us 2676182、us 3627851和us 3772247等),再把制备的mq硅树脂通过溶剂分散后,加入到硅橡胶体系中反应制备成有机硅压敏胶(见过氧化物型有机硅压敏胶专利cn 102051154 a、cn 107227143a和us5602214等;加成型有机硅压敏胶专利cn 106833502 a、cn 104152104b和us 5366809等),针对上述专利介绍的mq硅树脂的制备方法,工艺流程繁杂,成本高,制备过程中产生大量的副产物废酸水、废溶剂等均难以回收,对环境污染较大。产物中易含有分子量较大的凝胶或不溶物,造成收率低、硅树脂与硅橡胶体系相容性差等问题。制备所得的固态硅树脂需加入溶剂如甲苯、二甲苯等分散溶解后,再加入至硅橡胶体系中,流程复杂,溶剂的大量和反复使用,必然造成环境的污染、危害人体健康。

技术实现要素:

[0005]

为了克服现有技术的不足,本发明的目的在于提供一种高剥离强度的有机硅压敏胶及其制备方法,有效提高mq硅树脂与大粘度羟基硅油的缩聚效果,改善其在羟基硅油的相容性,具有工艺简单、无毒环保和节能减排的优点。

[0006]

本发明的目的采用如下技术方案实现:

[0007]

一种高剥离强度的有机硅压敏胶的制备方法,包括以下步骤:

[0008]

1)mq硅树脂预聚物的乙酸乙酯溶液的制备:以聚硅酸乙酯si40、六甲基二硅氧烷和冰乙酸为原料,在98%浓硫酸作催化剂下,常温反应1小时后加热升温至回流温度76~78℃反应4小时,冷却后调节ph为7~9,静置分层,取有机相,得到mq硅树脂预聚物的乙酸乙酯溶液。

[0009]

具体地,冷却后使用饱和碳酸钠水溶液调节ph为7~9,优选地,ph调节为8。其中,mq硅树脂预聚物的乙酸乙酯溶液中包括有r

1.5

sio

0.5

单元与sio2单元;

[0010]

2)有机硅压敏胶基胶的制备:把步骤1)制备的mq硅树脂预聚物的乙酸乙酯溶液与羟基硅油混合均匀,加热升温,于反应液温度达到100~180℃时减压缩聚1~6小时,得到有机硅压敏胶基胶。

[0011]

3)有机硅压敏胶的制备:取步骤2)的有机硅压敏胶基胶加入少量溶剂分散均匀后,加入硫化剂,制得高剥离强度的有机硅压敏胶。

[0012]

进一步,步骤1)中,所述的聚硅酸乙酯si40、六甲基二硅氧烷和冰乙酸的摩尔比为1:0.3~0.6:2.0~2.4,优选为1:0.4:2.1;98%浓硫酸用量占聚硅酸乙酯si40和六甲基二硅氧烷总质量的1.0~3.0%,优选为2.0%。

[0013]

再进一步,步骤1)中,所述的mq硅树脂预聚物的乙酸乙酯溶液中的r

1.5

sio

0.5

单元与sio2单元的摩尔比为0.6~1.2。

[0014]

进一步,步骤1)中,使用饱和碳酸钠水溶液调节ph为7~9。

[0015]

再进一步,步骤2)中,所述mq硅树脂预聚物的乙酸乙酯溶液中的mq硅树脂预聚物与羟基硅油的质量比为1:0.25~5,优选为1:0.5~2,更优选为1:0.6~1。

[0016]

进一步,步骤2)中,所述羟基硅油为双端羟基聚二甲基硅氧烷,其粘度范围为50000~10000000mpa

·

s。

[0017]

再进一步,步骤2)中,减压缩聚至有机硅压敏胶基胶的粘度为100000~20000000mpa

·

s。

[0018]

进一步,步骤3)中,所述硫化剂为过氧化苯甲酰、过氧化羟基异丙苯、2,4-二氯过氧化苯甲酰和2,5-二甲基-2,5-双(叔丁基过氧基)己烷中的一种或几种;硫化剂的添加量为有机硅压敏胶基胶的1~4wt%。

[0019]

加入硫化剂可以改善高剥离强度的有机硅压敏胶的固化效果。硫化剂优选为过氧化苯甲酰,其添加量优选为有机硅压敏胶基胶质量的2%。

[0020]

再进一步,步骤3)中,所述溶剂为甲苯、二甲苯、乙酸乙酯、六甲基二硅氧烷和十甲基环五硅氧烷的一种或几种;溶剂的添加量为有机硅压敏胶基胶的20~200wt%。

[0021]

加入溶剂可以改善高剥离强度的有机硅压敏胶的涂布效果,溶剂优选为乙酸乙酯,其添加量优选为有机硅压敏胶的40~100wt%,更优选为40~60wt%。

[0022]

一种高剥离强度的有机硅压敏胶,由上述的高剥离强度的有机硅压敏胶的制备方法制备而成。

[0023]

相比现有技术,本发明的有益效果在于:

[0024]

(1)本发明采用低分子量和高羟基含量的mq硅树脂预聚物在羟基硅油中进行缩聚反应制备有机硅压敏胶,可有效简化工艺流程,减少溶剂的大量使用,同时降低成本和能耗,对环境更友好;

[0025]

(2)本发明的制备方法中,冰乙酸通过与硅酸乙酯的酸解产物乙醇进行酯化反应生成乙酸乙酯,在该酯化回流的条件下mq硅树脂预聚物的分子量平稳增长,避免了难溶或不溶物的生成,从而有效地控制mq硅树脂预聚物缩聚过快,分子量分布不均等问题,较大地提高了产物收率、改善mq硅树脂与大分子量硅油的相容性及有机硅压敏胶的批次稳定性;

[0026]

(3)本发明所制备的有机硅压敏胶基胶中含有适量的硅羟基团,羟基的少量保留

可增加有机硅压敏胶与基材之间的粘附,结合硫化剂可大幅提高其粘结强度及耐候性能。

具体实施方式

[0027]

现结合具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

[0028]

实施例1-4:

[0029]

在配有强力搅拌、温度计和回流管的1l四口烧瓶中加入300g的sio2含量为40%的聚硅酸乙酯、113.67克的六甲基二硅氧烷和240.2g的冰乙酸,搅拌均匀后加入4.13g的98%浓硫酸,常温下搅拌60分钟后加热升温,于回流温度76~78℃下反应4小时,停加热,反应液冷却至室温后加入280g饱和碳酸钠水溶液调节ph至8,静置分层,得到547.6gmq硅树脂预聚物的乙酸乙酯溶液,固含量为42.72%。

[0030]

取100g上述mq硅树脂预聚物的乙酸乙酯溶液加入到28.48g不同粘度的羟基硅油(见表1所示),搅拌均匀,加热升温,蒸馏出大部分的乙酸乙酯,待温度达到150℃时开启真空泵拔低,于150~155℃减压缩聚反应3小时,停止加热,趁热过滤得到有机硅压敏胶基胶。冷却后取该有机硅压敏胶基胶加入甲苯分散均匀后,加入基胶质量3%的过氧化苯甲酰,混合均匀后涂布于pet薄膜上,得到高剥离强度的有机硅压敏胶。按照国标gbt 2792-1998压敏胶粘带180

°

剥离强度试验方法,测试力学性能。具体表征结果列于表2中。

[0031]

表1实施例1~4中使用的不同粘度的羟基硅油

[0032]

实施例羟基硅油名称粘度1双端羟基硅油5000000mpa

·

s2双端羟基硅油550000mpa

·

s3双端羟基硅油200000mpa

·

s4双端羟基硅油50000mpa

·

s

[0033]

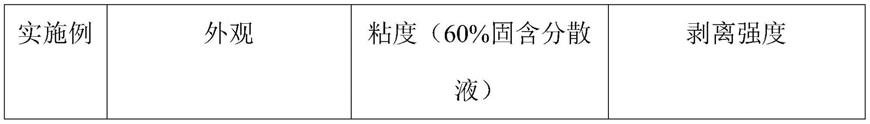

表2实施例1~4制得的有机硅压敏胶的表征结果

[0034][0035][0036]

根据表2数据可以发现:本发明所提供的制备方法适用于制备不同粘度的有机硅压敏胶,其相应的机械性能也有差异,所制备的有机硅压敏胶都为无色透明液体。

[0037]

实施例5-8:

[0038]

在配有强力搅拌、温度计和回流管的1l四口烧瓶中加入300g的sio2含量为40%的

聚硅酸乙酯、113.67g的六甲基二硅氧烷和240.2克的冰乙酸,搅拌均匀后加入4.13g的98%浓硫酸,常温下搅拌60分钟后加热升温,于回流温度76~78℃下反应4小时,停加热,冷却至室温后取出四份150g的反应液,分别加入饱和碳酸钠水溶液调节ph为6~9,静置分层,得到mq硅树脂预聚物的乙酸乙酯溶液,固含量分别为44.42%、44.03%、43.63%和43.02%。

[0039]

取100克上述不同ph值的mq硅树脂预聚物的乙酸乙酯溶液,分别加入29.6g、29.35g、29.09g和28.68g 550000mpa

·

s的双端羟基硅油,搅拌均匀,加热升温,蒸馏出大部分的乙酸乙酯,待温度达到150℃时开启真空泵拔低,于150~155℃减压缩聚反应3小时,停止加热,趁热过滤得到有机硅压敏胶基胶。冷却后取该有机硅压敏胶基胶加入甲苯分散均匀后,加入基胶质量3%的过氧化苯甲酰,混合均匀后涂布于pet薄膜上,按照国标gbt 2792-1998压敏胶粘带180

°

剥离强度试验方法,测试力学性能,产物表征结果列于表3中。

[0040]

表3不同ph的mq硅树脂预聚物的乙酸乙酯溶液制备的产物的表征结果

[0041]

实施例ph粘度(60%固含分散液)剥离强度566800mpa

·

s8.295n/25mm6726000mpa

·

s9.787n/25mm7832000mpa

·

s12.032n/25mm8925000mpa

·

s8.432n/25mm

[0042]

根据表3数据可知:本发明所提供的制备方法更适合于采用ph为弱碱性的mq硅树脂预聚物的乙酸乙酯溶液,因为在弱碱性(ph=7~8)下,mq硅树脂预聚物更容易缩聚形成分子量更大的mq硅树脂,同时硅树脂预聚物与羟基硅油亦发生缩聚反应,形成孤岛结构,大大提高了有机硅压敏胶基胶的分子量,同时亦提高了机械性能。但当碱性条件过强(ph=9)时,产物粘度和机械强度反而出现了下降的趋势,这是因为较强的碱性容易使有机硅分子链产生一定的重排现象,降低了基胶的分子量,直接影响其表征性能。而在酸性条件下的mq硅树脂预聚物缩聚不易进行,树脂预聚物与羟基硅油缩聚反应进行困难,有机硅压敏胶基胶分子量增长缓慢。

[0043]

实施例9-12

[0044]

在配有强力搅拌、温度计和回流管的1l四口烧瓶中加入300克的sio2含量为40%的聚硅酸乙酯、113.67g的六甲基二硅氧烷和240.2g的冰乙酸,搅拌均匀后加入4.13g的98%浓硫酸,常温下搅拌60分钟后加热升温,于回流温度76~78℃下反应4小时,停加热,反应液冷却至室温后加入280g饱和碳酸钠水溶液调节ph至8,静置分层,得到546.4gmq硅树脂预聚物的乙酸乙酯溶液,固含量为42.90%。

[0045]

取100g上述mq硅树脂预聚物的乙酸乙酯溶液加入到42.9克550000mpa

·

s的双端羟基硅油,搅拌均匀,加热升温,蒸馏出大部分的乙酸乙酯,待温度达到表4所列的拔低温度条件后,开启真空泵拔低,于该温度下减压缩聚反应3小时,停止加热,趁热过滤得到有机硅压敏胶基胶。冷却后取该有机硅压敏胶基胶加入甲苯分散均匀后,加入有机硅压敏胶基胶质量3%的过氧化苯甲酰,混合均匀后涂布于pet薄膜上,按照国标gbt 2792-1998压敏胶粘带180

°

剥离强度试验方法,测试力学性能。具体表征结果列于表4中。

[0046]

表4不同拔低温度条件下有机硅压敏胶的表征结果

[0047][0048]

根据表4数据可以知:不同拔低温度条件下所制备得到的有机硅压敏胶性能有明显差异。当拔低温度为150℃~180℃时,产物粘度较高,所制得的压敏胶机械性能也相应较佳。100℃~120℃时,mq硅树脂预聚物与羟基硅油缩聚反应进行缓慢,产物分子量较低,粘度相比较低。当拔低温度为150℃时,mq硅树脂预聚物与羟基硅油缩聚的反应速率较高,分子量增长较快,产物粘度相比较高,机械性能也相应得到提升,所以150℃为较佳温度。当拔低温度为180℃时,产物粘度上升并不十分明显,这是因为硅树脂预聚物与羟基硅油已反应得较为完全,分子量增长缓慢,所得到的产物机械性能也没有明显的提高。

[0049]

对比例1

[0050]

按实施例1-4制备mq硅树脂预缩物的乙酸乙酯溶液,取100g加入500ml反应瓶中,加热升温,蒸馏出大部分乙酸乙酯,当料温达到120℃减压拔低,于150℃保持1.5小时得到白色粉末状的mq硅树脂,停减压,加入28.48克50000mpa

·

s双端羟基硅油于150℃搅拌3小时,得到有机硅压敏胶基胶,外观为无色半透明液体。

[0051]

表5不同制备方法的mq硅树脂所得有机硅压敏胶基胶的表征结果

[0052]

实施例硅树脂m

n

硅树脂m

w

硅树脂pd有机硅压敏胶基胶外观实施例4185529041.56无色透明粘稠液体对比例1263656062.13无色半透明高粘稠状液体

[0053]

通过实施例4与对比例1的不同工艺对比,本发明所提供的制备方法更优于采用先制备mq硅树脂粉末后用羟基硅油混合溶解的工艺,mq硅树脂分子量的过大时,在无溶剂的情况下,羟基硅油与硅树脂的相容性差。

[0054]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让