一种液态有机硅光学胶及其制备方法和应用与流程

2021-02-02 14:02:06|

2021-02-02 14:02:06| 383|

383| 起点商标网

起点商标网

[0001]

本发明属于胶黏剂技术领域,具体涉及一种液态有机硅光学胶及其制备方法和应用。

背景技术:

[0002]

大尺寸显示屏主要用于户外广告、室内教育屏、会议屏等,增强屏幕触控与互动是这类屏幕最大的特点;其中,户外屏对屏幕的耐用性、贴合材料的综合性能具有更高的要求。近年来,随着大尺寸显示屏全贴合技术的推广,市场进一步扩张,显示屏使用端所处的环境也越来越复杂;除了常见的高温、高湿、低温以及紫外线等因素外,显示屏在高海拔地区或航空领域所处的低气压环境下的正常使用成为现阶段比较棘手的问题。对胶黏剂等贴合材料进行优化,是提高复杂环境下显示屏的视觉效果的途径之一。

[0003]

cn109517574a公开了一种紫外光固化有机硅液态光学胶组合物、制备方法及其应用,所述紫外光固化有机硅液态光学胶组合物包括如下组分:含端巯基的乙烯基硅油30~80份,硫代烷醇基与烷基和/或芳基硅氧烷的共聚物10~50份,乙烯基硅油1~60份,光引发剂0.01~1份,增粘剂0.01~1份,阻燃剂0.01~0.1份。该紫外光固化有机硅液态光学胶组合物能够与玻璃盖板、lcd屏形成良好贴合,可用于触摸屏的全贴合,并具有耐高温高湿、冷热冲击等优点。但是,该光学胶的内聚强度较低,在低压下会产生气泡,降低视觉效果。

[0004]

cn107286901a公开了一种触摸屏全贴合框胶及其制备方法,所述框胶包含如下组分:乙烯基硅油20~40%、含氢硅油1~15%、偶联剂1~3%、110生胶30~50%、触变剂5~10%、硬度调节剂1~3%、施工助剂1~3%、催化剂0.001~0.05%和抑制剂0.001~0.05%。该框胶以单组份的方式进行包装和使用,满足贴合过程中自动化设备的操作要求,可防止有机硅液体光学透明胶水中出现气泡和杂质;但是,其机械性能和折射率都不理想,严重影响了高温、高湿等复杂环境下的显示效果。

[0005]

cn111154452a公开了一种光学胶,所述光学胶包括:不饱和有机聚硅氧烷100份,mq硅树脂1~30份,羟基硅油1~20份,含氢聚硅氧烷1~20份,扩链剂1~10份,硅烷偶联剂0.1~5份,催化剂0.1~5份,延迟剂0.1~5份。所述光学胶具有透明性高、粘接性好、耐冷热冲击的特点,但其耐老化性较低,在高温、高湿和低压等苛刻环境下的性能无法满足显示屏的显示要求。

[0006]

虽然现有技术中已经公开了一些有机硅光学胶,但是,用于大尺寸全贴合的光学胶仍然存在界面附着力低的问题。为了兼顾返修问题,光学胶应用时的内聚强度通常较低,制程中胶膜内部残留的空气在高温和低气压的环境中,体积膨胀导致全贴合品中出现不同形态的气泡,影响显示效果以及外观。

[0007]

因此,开发一种具有高界面附着力和机械性能的光学胶,以克服大尺寸贴合品高温低气压反泡或开胶的问题,是本领域的研究重点。

技术实现要素:

[0008]

针对现有技术的不足,本发明的目的在于提供一种液态有机硅光学胶及其制备方法和应用,所述液态有机硅光学胶为双组份体系,通过在b组分中引入特定结构的大分子改性硅烷偶联剂,使聚合物基体内部形成更强的物理和化学相互作用,在不影响贴合效果以及返修效果的前提下,显著提高胶膜的界面附着力和机械性能,克服了大尺寸全贴合的贴合品在低气压下的反泡或开胶问题。

[0009]

为达到此发明目的,本发明采用以下技术方案:

[0010]

第一方面,本发明提供一种液态有机硅光学胶,所述液态有机硅光学胶包括a组分和b组分,所述a组分中包括乙烯基聚硅氧烷,所述b组分中包括含氢聚硅氧烷和大分子改性硅烷偶联剂。

[0011]

所述大分子改性硅烷偶联剂选自丙烯酸酯改性硅烷偶联剂、乙烯基硅氧烷改性硅烷偶联剂、环氧环己基改性硅烷偶联剂或超支化硅烷偶联剂中的任意一种或至少两种的组合。

[0012]

本发明提供的液态有机硅光学胶为双组份体系,a组分中含有乙烯基聚硅氧烷,b组分中含有含氢聚硅氧烷,使用时将二者复配后进行热固化,得到具有良好粘接强度的胶膜;所述b组分中还包括具有特定结构的大分子改性硅烷偶联剂,其分子链段较长,含有更多的活性官能团,可以起到集中交联的作用,使化学键合作用更加牢固,在胶膜内部形成稳定致密的三维网络结构;另一方面,所述大分子改性硅烷偶联剂的长分子链可以与聚合物基体产生更强的物理缠结等相互作用,进一步增强胶膜的内聚强度。因此,本发明提供的液态有机硅光学胶通过组分的筛选和设计,在不影响贴合效果以及返修效果的前提下,极大程度地提高了胶膜的界面附着力和机械性能,有效克服了大尺寸贴合品低气压反泡或开胶的问题,使所述液态有机硅光学胶能够充分满足显示屏等电子设备在复杂环境下的使用需求。

[0013]

优选地,所述a组分包括乙烯基硅油、乙烯基硅树脂、催化剂和调节助剂的组合物。

[0014]

优选地,所述乙烯基硅油具有如式a所示结构:

[0015][0016]

式a中,r

a1

、r

a2

各自独立地选自c1~c4直链或支链烷基。

[0017]

所述c1~c4直链或支链烷基为c1、c2、c3或c4的直链或支链烷基,示例性地包括但不限于:甲基、乙基、正丙基、异丙基、正丁基、异丁基或叔丁基等。

[0018]

式a中,r

a3

、r

a4

各自独立地选自甲基或乙烯基。

[0019]

式a中,a1、a2代表重复单元的个数,各自独立地选自≥0的整数,且a1、a2不同时为0。

[0020]

优选地,所述r

a1

、r

a2

各自独立地选自甲基或乙基。

[0021]

优选地,所述乙烯基硅树脂选自乙烯基mq硅树脂、乙烯基mt硅树脂、乙烯基mdt硅树脂或乙烯基mtq硅树脂中的任意一种或至少两种的组合,进一步优选为乙烯基mq硅树脂

和/或乙烯基mdt硅树脂。

[0022]

本发明中,所述“mq硅树脂”意指由单官能度si-o单元和四官能度si-o单元组成的有机硅树脂;所述“mt硅树脂”意指由单官能度si-o单元和三官能度si-o单元组成的有机硅树脂;所述“mdt硅树脂”意指由单官能度si-o单元、二官能度si-o单元和三官能度si-o单元组成的有机硅树脂;所述“mtq硅树脂”意指由单官能度si-o单元、三官能度si-o单元和四官能度si-o单元组成的有机硅树脂。下文涉及到相同描述,均具有相同的含义。

[0023]

优选地,所述催化剂为铂催化剂。

[0024]

优选地,所述铂催化剂包括氯铂酸、karstedt铂催化剂或willing铂催化剂中的任意一种或至少两种的组合。

[0025]

优选地,所述调节助剂包括甲基硅油、羟基硅油、羟基mq树脂、羟基mt硅树脂、羟基mdt硅树脂或羟基mtq硅树脂中的任意一种或至少两种的组合。

[0026]

优选地,所述a组分按照重量份包括如下组分:乙烯基硅油30~60份(例如32份、35份、38份、40份、42份、45份、48份、50份、52份、55份、57份或59份等)、乙烯基硅树脂0.5~30份(例如0.8份、1份、3份、5份、8份、10份、12份、15份、18份、20份、22份、25份或28份等)和调节助剂1~20份(例如2份、4份、6份、8份、10份、12份、14份、16份或18份等)。

[0027]

以所述乙烯基硅油、乙烯基硅树脂和调剂助剂的总质量为100%计,所述催化剂的含量为1~30ppm,例如2ppm、4ppm、6ppm、8ppm、10ppm、12ppm、14ppm、16ppm、18ppm、20ppm、22ppm、24ppm、26ppm、28ppm或29ppm,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0028]

本发明中,所述ppm意指百万分之一,下文涉及到相同描述,均具有相同的含义。

[0029]

优选地,所述b组分包括含氢硅油、含氢硅树脂、大分子改性硅烷偶联剂、抑制剂和其他助剂的组合。

[0030]

优选地,所述含氢硅油具有如式b所示结构:

[0031][0032]

式b中,r

b1

、r

b2

各自独立地选自c1~c4直链或支链烷基。

[0033]

所述c1~c4直链或支链烷基为c1、c2、c3或c4的直链或支链烷基,示例性地包括但不限于:甲基、乙基、正丙基、异丙基、正丁基、异丁基或叔丁基等。

[0034]

式b中,r

b3

、r

b4

各自独立地选自甲基或氢。

[0035]

式b中,b1、b2代表重复单元的个数,各自独立地选自大于0的整数。

[0036]

优选地,所述r

b1

、r

b2

各自独立地选自甲基或乙基。

[0037]

优选地,所述含氢硅树脂选自含氢mq硅树脂、含氢mt硅树脂、含氢mdt硅树脂或含氢mtq硅树脂中的任意一种或至少两种的组合,进一步优选为含氢mq硅树脂和/或含氢mdt硅树脂。

[0038]

优选地,所述抑制剂选自乙烯基环体、1,4-丁炔二醇、乙炔基环己醇、马来酸单乙酯、马来酸二烯丙酯或1,1,3-三苯基-2-丙炔-1-醇中的任意一种或至少两种的组合;

[0039]

优选地,所述其他助剂包括甲基硅油、羟基硅油、羟基mq树脂、羟基mt硅树脂、羟基mdt硅树脂或羟基mtq硅树脂中的任意一种或至少两种的组合。

[0040]

优选地,所述b组分按照重量份包括如下组分:含氢硅油15~60份(例如18份、20份、22份、25份、28份、30份、32份、35份、38份、40份、42份、45份、48份、50份、52份、55份、57份或59份等)、含氢硅树脂0.5~30份(例如0.8份、1份、3份、5份、8份、10份、12份、15份、18份、20份、22份、25份或28份等)、大分子改性硅烷偶联剂1~10份(例如2份、3份、4份、5份、6份、7份、8份或9份等)和其他助剂1~20份(例如2份、4份、6份、8份、10份、12份、14份、16份或18份等)。

[0041]

以所述含氢硅油、含氢硅树脂脂、大分子改性硅烷偶联剂和其他助剂的总质量为100%计,所述抑制剂的含量为1~200ppm,例如5ppm、10ppm、20ppm、30ppm、50ppm、70ppm、90ppm、100ppm、110ppm、130ppm、150ppm、170ppm或190ppm,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0042]

优选地,所述丙烯酸酯改性硅烷偶联剂具有如式i所示结构:

[0043][0044]

式i中,r1、r

11

、r

12

、r

13

各自独立地选自c1~c4直链或支链烷基。

[0045]

所述c1~c4直链或支链烷基为c1、c2、c3或c4的直链或支链烷基,示例性地包括但不限于:甲基、乙基、正丙基、异丙基、正丁基、异丁基或叔丁基等。

[0046]

式i中,n1、n2各自独立地选自1~500的整数,例如2、5、8、10、12、15、18、20、25、30、40、50、60、80、100、110、130、150、170、190、200、220、250、280、300、320、350、380、400、420、450、480或490,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0047]

优选地,所述r1、r

11

、r

12

、r

13

各自独立地选自甲基或乙基。

[0048]

优选地,所述n1、n2各自独立地选自1~200的整数。

[0049]

优选地,所述乙烯基硅氧烷改性硅烷偶联剂具有如式ii所示结构:

[0050][0051]

式ii中,r

21

、r

22

、r

23

各自独立地选自c1~c4直链或支链烷基。

[0052]

所述c1~c4直链或支链烷基为c1、c2、c3或c4的直链或支链烷基,示例性地包括但不限于:甲基、乙基、正丙基、异丙基、正丁基、异丁基或叔丁基等。

[0053]

式ii中,x1选自0~500的整数,例如1、3、5、8、10、12、15、18、20、25、30、40、50、60、80、100、110、130、150、170、190、200、220、250、280、300、320、350、380、400、420、450、480或490,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0054]

式ii中,n3、n4各自独立地选自1~500的整数,例如2、5、8、10、12、15、18、20、25、30、40、50、60、80、100、110、130、150、170、190、200、220、250、280、300、320、350、380、400、420、450、480或490,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0055]

优选地,所述r

21

、r

22

、r

23

各自独立地选自甲基或乙基。

[0056]

优选地,所述x1、n3、n4各自独立地选自1~200的整数。

[0057]

优选地,所述环氧环己基改性硅烷偶联剂具有如式iii所示结构:

[0058][0059]

式iii中,r

31

、r

32

、r

33

各自独立地选自c1~c4直链或支链烷基。

[0060]

所述c1~c4直链或支链烷基为c1、c2、c3或c4的直链或支链烷基,示例性地包括但不限于:甲基、乙基、正丙基、异丙基、正丁基、异丁基或叔丁基等。

[0061]

式iii中,n5、n6各自独立地选自1~500的整数,例如2、5、8、10、12、15、18、20、25、30、40、50、60、80、100、110、130、150、170、190、200、220、250、280、300、320、350、380、400、420、450、480或490,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0062]

优选地,所述r

31

、r

32

、r

33

各自独立地选自甲基或乙基。

[0063]

优选地,所述n5、n6各自独立地选自1~200的整数。

[0064]

优选地,所述超支化硅烷偶联剂具有如式iv所示结构:

[0065][0066]

式iv中,l为r

mi

为虚线代表基团的连接位点。

[0067]

n、m各自独立地选自1~500的整数,例如2、5、8、10、12、15、18、20、25、30、40、50、60、80、100、110、130、150、170、190、200、220、250、280、300、320、350、380、400、420、450、480或490,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0068]

r

i

各自独立地选自乙烯基或si(or2)3中的任意一种,i为1~14的整数(包括1、2、3、4、5、6、7、8、9、10、11、12、13或14);且r

i

中至少有一个为si(or2)3。

[0069]

r、r2各自独立地选自c1~c4直链或支链烷基。

[0070]

所述c1~c4直链或支链烷基为c1、c2、c3或c4的直链或支链烷基,示例性地包括但不限于:甲基、乙基、正丙基、异丙基、正丁基、异丁基或叔丁基等。

[0071]

优选地,所述n、m各自独立地选自1~200的整数。

[0072]

优选地,所述r、r2各自独立地选自甲基或乙基。

[0073]

优选地,所述大分子改性硅烷偶联剂的粘度为200~10000mpa

·

s,例如300mpa

·

s、400mpa

·

s、500mpa

·

s、600mpa

·

s、700mpa

·

s、800mpa

·

s、900mpa

·

s、1000mpa

·

s、1500mpa

·

s、2000mpa

·

s、3000mpa

·

s、4000mpa

·

s、5000mpa

·

s、6000mpa

·

s、7000mpa

·

s、8000mpa

·

s、9000mpa

·

s或9500mpa

·

s,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0074]

优选地,所述a组分的粘度为600~20000mpa

·

s,例如700mpa

·

s、800mpa

·

s、900mpa

·

s、1000mpa

·

s、1500mpa

·

s、2000mpa

·

s、3000mpa

·

s、5000mpa

·

s、7000mpa

·

s、9000mpa

·

s、10000mpa

·

s、12000mpa

·

s、15000mpa

·

s、17000mpa

·

s或19000mpa

·

s,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包

括的具体点值,进一步优优选为800~10000mpa

·

s。

[0075]

优选地,所述b组分的粘度为600~20000mpa

·

s,例如700mpa

·

s、800mpa

·

s、900mpa

·

s、1000mpa

·

s、1500mpa

·

s、2000mpa

·

s、3000mpa

·

s、5000mpa

·

s、7000mpa

·

s、9000mpa

·

s、10000mpa

·

s、12000mpa

·

s、15000mpa

·

s、17000mpa

·

s或19000mpa

·

s,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值,进一步优选为800~10000mpa

·

s。

[0076]

优选地,所述液态有机硅光学胶中a组分和b组分的质量比为1:(0.8~1.2),例如1:0.81、1:0.83、1:0.85、1:0.87、1:0.89、1:0.9、1:0.91、1:0.93、1:0.95、1:0.97、1:0.99、1:1、1:1.01、1:1.03、1:1.05、1:1.07、1:1.09、1:1.1、1:1.11、1:1.13、1:1.15、1:1.17或1:1.19等。

[0077]

另一方面,本发明提供一种如第一方面所述的液态有机硅光学胶的制备方法,所述制备方法包括:将a组分的物料混合均匀,得到所述a组分;将b组分的物料混合均匀,得到所述b组分;所述a组分和b组分独立地进行包装。

[0078]

优选地,所述混合均匀后还包括过滤和脱泡的步骤。

[0079]

另一方面,本发明提供一种如第一方面所述的液态有机硅光学胶在电子设备的贴合或封装中的应用。

[0080]

优选地,所述电子设备包括显示屏、触摸屏、发光二极管或电子光学组件。

[0081]

另一方面,本发明提供一种大尺寸贴合品的制备方法,所述制备方法包括:在第一贴合面上涂覆如第一方面所述的液态有机硅光学胶,预固化,得到胶膜;将第二贴合面贴合于所述胶膜上,脱泡,得到所述大尺寸贴合品。

[0082]

优选地,所述大尺寸贴合品的尺寸为32~120寸,例如42寸、46寸、50寸、60寸、67寸、80寸或100寸等。

[0083]

优选地,所述第一贴合面、第二贴合面各自独立地选自盖板玻璃贴合面、tp贴合面或液晶贴合面。

[0084]

优选地,所述涂覆包括刮胶涂覆、狭缝涂覆或钢网印刷涂覆。

[0085]

优选地,所述预固化的温度为40~100℃,例如45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃或95℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值,进一步优选为50~80℃。

[0086]

优选地,所述预固化的时间为5~60min,例如8min、10min、15min、20min、25min、30min、35min、40min、45min、50min或55min,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值,进一步优选为10~30min。

[0087]

优选地,所述贴合通过真空贴合机或辊轮贴合机进行。

[0088]

优选地,所述脱泡为高压脱泡。

[0089]

另一方面,本发明提供一种大尺寸贴合品的制备方法,所述制备方法包括:在第一贴合面上涂覆如第一方面所述的液态有机硅光学胶,形成胶液;将第二贴合面贴合于所述胶液上,固化,得到所述大尺寸贴合品。

[0090]

优选地,所述大尺寸贴合品的尺寸为32~120寸,例如42寸、46寸、50寸、60寸、67寸、80寸或100寸等。

[0091]

优选地,所述第一贴合面、第二贴合面各自独立地选自盖板玻璃贴合面、tp贴合面

或液晶贴合面。

[0092]

优选地,所述涂覆包括刮胶涂覆或点胶涂覆。

[0093]

优选地,所述贴合通过真空贴合机或辊轮贴合机进行。

[0094]

优选地,所述固化的温度为25~100℃,例如30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃或95℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值,进一步优选为50~80℃。

[0095]

优选地,所述固化的时间为10~80min,例如15min、20min、25min、30min、35min、40min、45min、50min、55min、60min、65min、70min或75min,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值,进一步优选为30~60min。

[0096]

相对于现有技术,本发明具有以下有益效果:

[0097]

(1)本发明提供的液态有机硅光学胶为双组份体系,a组分中含有乙烯基聚硅氧烷,b组分中含有含氢聚硅氧烷和具有特定结构的大分子改性硅烷偶联剂,通过组分的筛选和复配,使聚合物内部形成致密稳定的三维化学交联网络,并且产生更强的物理缠结等相互作用,显著增强了胶膜的内聚强度和机械性能。

[0098]

(2)所述液态有机硅光学胶具有适宜可控的粘度,其粘度为500~50000mpa

·

s,固化后胶膜的透光率达到99%以上,雾度≤0.08%,透明度良好,能够实现无痕贴合的效果。

[0099]

(3)所述液态有机硅光学胶固化形成稳定可靠的胶膜,其粘接强度达到0.28~0.5mpa,剪切强度为0.14~0.18mpa,剥离强度为8.5~16.5n/25mm,断裂伸长率高达1152~1920%,拉伸强度达到0.13~0.18mpa,具有优异的内聚强度、粘接性能和机械性能。

[0100]

(4)所述液态有机硅光学胶固化后的胶膜能够通过40~45kpa、-20~60℃交变168h的测试,在高温低压的复杂环境下保持良好的贴合效果,在不影响贴合效果和返修效果的前提下,显著提高了胶膜的界面附着力和机械性能,能够充分满足显示屏等电子设备在复杂环境下的使用需求。所述液态有机硅光学胶尤其适用于大尺寸显示屏全贴合技术,能够有效解决大尺寸显示屏在高原地区或太空等低气压环境的反泡和开胶问题。

附图说明

[0101]

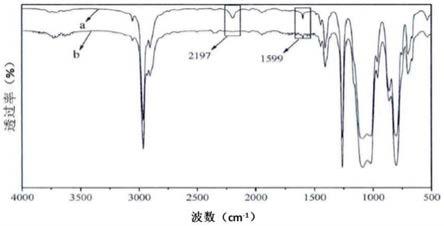

图1为实施例1中大分子改性硅烷偶联剂b1的红外光谱图,其中,a为反应前混合物的光谱,b为大分子改性硅烷偶联剂b1的光谱;

[0102]

图2为实施例4中大分子改性硅烷偶联剂b4的红外光谱图,其中,a为反应前混合物的光谱,b为大分子改性硅烷偶联剂b4的光谱。

具体实施方式

[0103]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0104]

本发明以下实施例所使用的大分子改性硅烷偶联剂具体包括:

[0105]

(1)大分子改性硅烷偶联剂b1,具体为乙烯基硅氧烷改性硅烷偶联剂,粘度为200mpa

·

s,分子结构如下:

[0106]

其中,r

21

、r

22

、r

23

均为乙基,x1:n3:n4=33:27:40。

[0107]

制备方法如下:

[0108]

向250ml三口烧瓶中一次加入计算量的侧乙烯基硅油、正己烷、karstedt催化剂和三乙氧基硅烷,使侧乙烯基硅油中的乙烯基与三乙氧基硅烷的摩尔比为0.7:1;于70℃搅拌回流8h;减压并逐渐升温至90℃,蒸出溶剂及未反应完的三乙氧基硅烷,得到所述大分子改性硅烷偶联剂b1。

[0109]

采用傅里叶变换红外光谱仪(型号nicolet is10)对大分子改性硅烷偶联剂b1进行测试,得到的红外光谱图如图1所示,其中,a为反应前混合物的光谱,b为大分子改性硅烷偶联剂b1的光谱;从图1中可知,经过反应后,位于2197cm-1

处的si-h伸缩振动吸收峰消失,表明硅氢反应顺利进行;1599cm-1

处为-ch=ch2中碳碳双键的红外吸收峰,表明大分子改性硅烷偶联剂b1中存在乙烯基。

[0110]

(2)大分子改性硅烷偶联剂b2,具体为丙烯酸酯改性硅烷偶联剂,粘度为2000mpa

·

s,分子结构如下:

[0111]

其中,r1为甲基,n1:n2=65:35;购自上海麦克林生化科技有限公司的s817962。

[0112]

(3)大分子改性硅烷偶联剂b3,具体为环氧环己基改性硅烷偶联剂,粘度为500mpa

·

s,分子结构如下:

[0113]

其中,n5:n6=65:35;购自上海易恩化学技术有限公司的r016947。

[0114]

(4)大分子改性硅烷偶联剂b4,具体为超支化硅烷偶联剂,粘度为6000mpa

·

s,分子结构如下:

[0115]

其中,l为r

mi

为虚线代表基团的连接位点,r

i

各自独立地选自乙烯基或si(or2)3,r为乙基,且r

i

中乙烯基和si(or2)3的摩尔比为58:42。

[0116]

制备方法如下:

[0117]

向250ml三口烧瓶中一次加入超支化聚硅碳烷(齐岳生物科技有限公司的3252352)、正己烷、karstedt催化剂和三乙氧基硅烷,使超支化聚硅碳烷中乙烯基与三烷氧基硅烷摩尔比为0.6:1,于70℃搅拌回流8h;减压并逐渐升温至90℃,蒸出溶剂及未反应完的三乙氧基硅烷,得到所述大分子改性硅烷偶联剂b4。

[0118]

采用傅里叶变换红外光谱仪对大分子改性硅烷偶联剂b4进行测试,得到的红外光谱图如图2所示,其中,a为反应前混合物的光谱,b为大分子改性硅烷偶联剂b4的光谱;从图2中可知,经过反应后,位于2197cm-1

处的si-h伸缩振动吸收峰明显减弱,表明硅氢反应顺利进行;1599cm-1

处为-ch=ch2中碳碳双键的红外吸收峰,表明大分子改性硅烷偶联剂b4中存在乙烯基。

[0119]

实施例1

[0120]

本实施例提供一种液态有机硅光学胶,包括质量比为1:1的a组分和b组分;具体组分如下:

[0121]

a组分按照重量份包括:乙烯基硅油(结构为粘度为300mpa

·

s)60份,乙烯基mq硅树脂(粘度为20000mpa

·

s)30份,调节助剂10份(羟基硅油,结构为粘度为20000mpa

·

s),催化剂(铂含量为5%的氯铂酸乙烯基硅油复配液)15ppm。

[0122]

b组分按照重量份包括:含氢硅油(结构为粘度为500mpa

·

s)60份,含氢mq硅树脂(粘度为500mpa

·

s)25份,大分子改性硅烷偶联剂b1(红外光谱图如图1所示)5份,其他助剂(甲基硅油,结构为粘度为500mpa

·

s)9.9份,抑制剂(乙炔基环己醇)100ppm。

[0123]

制备方法如下:

[0124]

将乙烯基硅油、乙烯基mq硅树脂、调节助剂和催化剂混合,600rpm转速真空搅拌均匀,过滤、脱泡,得到a组分;将含氢硅油、含氢mq硅树脂、大分子改性硅烷偶联剂、其他助剂和抑制剂混合,600rpm转速真空搅拌均匀,过滤、脱泡,得到b组分;a组分和b组分独立地进行包装。

[0125]

使用时将a组分和b组分脱除气泡,按照质量比1:1混合,固化,得到胶膜。

[0126]

实施例2

[0127]

本实施例提供一种液态有机硅光学胶,包括质量比为1:1的a组分和b组分;具体组分如下:

[0128]

a组分按照重量份包括:乙烯基硅油(结构为粘度为10000mpa

·

s)50份,乙烯基mdt硅树脂(粘度为300mpa

·

s)30份,调节助剂20份(甲基硅油,结构为粘度为8000mpa

·

s),催化剂(铂含量为5%的氯铂酸乙烯基硅油复配液)10ppm。

[0129]

b组分按照重量份包括:含氢硅油(结构为粘度为300mpa

·

s)50份,含氢mdt硅树脂(粘度为300mpa

·

s)30份,大分子改性硅烷偶联剂b2 10份,其他助剂(结构为x:y=3:1,粘度为20000mpa

·

s)10份,抑制剂(1,1,3-三苯基-2-丙炔-1-醇)80ppm。

[0130]

制备方法及使用方法与实施例1相同。

[0131]

实施例3

[0132]

本实施例提供一种液态有机硅光学胶,包括质量比为1:1的a组分和b组分;具体组分如下:

[0133]

a组分按照重量份包括:乙烯基硅油(结构为x:y=7:3,粘度为50000mpa

·

s)55份,乙烯基mq硅树脂(粘度为20000mpa

·

s)30份,调节助剂15份(甲基硅油,结构为粘度为10000mpa

·

s),催化剂(铂含量为5%的氯铂酸乙烯基硅油复配液)10ppm。

[0134]

b组分按照重量份包括:含氢硅油(结构为粘度为8000mpa

·

s)55份,含氢mq硅树脂(粘度为5000mpa

·

s)30份,大分子改性硅烷偶联剂(b2与b3以质量比为3:2的组合物)5份,其他助剂(结构为x:y=3:1,粘度为30000mpa

·

s)10份,抑制剂(乙炔基环己醇)80ppm。

[0135]

制备方法及使用方法与实施例1相同。

[0136]

实施例4

[0137]

本实施例提供一种液态有机硅光学胶,包括质量比为1:1的a组分和b组分;具体组分如下:

[0138]

a组分按照重量份包括:乙烯基硅油(结构为粘度为10000mpa

·

s)60份,乙烯基mdt硅树脂(粘度为300mpa

·

s)25份,调节助剂15份(甲基硅油,结构为粘度为8000mpa

·

s),催化剂(铂含量为5%的氯铂酸乙烯基硅油复配液)5ppm。

[0139]

b组分按照重量份包括:含氢硅油(结构为粘度为60000mpa

·

s)55份,含氢mdt硅树脂(粘度为300mpa

·

s)25份,大分子改性硅烷偶联剂b4(红外光谱图如图2所示)15份,其他助剂(羟基硅油,结构为x:y=3:1,粘度为100000mpa

·

s)5份,抑制剂(1,1,3-三苯基-2-丙炔-1-醇)20ppm。

[0140]

制备方法及使用方法与实施例1相同。

[0141]

对比例1

[0142]

本对比例提供一种液态有机硅光学胶,包括质量比为1:1的a组分和b组分;具体组分如下:

[0143]

a组分按照重量份包括:乙烯基硅油(结构为粘度为6000mpa

·

s)60份,乙烯基mq硅树脂(粘度为6000mpa

·

s)30份,调节助剂10份(羟基硅油,结构为粘度为6000mpa

·

s),催化剂(铂含量为5%的氯铂酸乙烯基硅油复配液)10ppm。

[0144]

b组分按照重量份包括:含氢硅油(结构为粘度为6000mpa

·

s)60份,含氢mq硅树脂(粘度为5000mpa

·

s)20份,其他助剂(羟基硅油,结构为粘度为6000mpa

·

s)19.9份,抑制剂(乙炔基环己醇)100ppm。

[0145]

制备方法及使用方法与实施例1相同。

[0146]

对比例2

[0147]

本对比例与实施例2的区别仅在于,b组分按照重量份包括:含氢硅油(结构为粘度为300mpa

·

s)60份,含氢mdt硅树脂(粘度为300mpa

·

s)30份,其他助剂(结构为x:y=3:1,粘度为20000mpa

·

s)10份,抑制剂(1,1,3-三苯基-2-丙炔-1-醇)80ppm。

[0148]

对比例3

[0149]

本对比例与实施例1的区别仅在于,将b组分中的大分子改性硅烷偶联剂b2用等量的乙烯基三乙氧基硅烷替换,其结构式为ch2=ch-si(oet)3;其他组分及用量均与实施例1相同。

[0150]

性能测试:

[0151]

(1)粘度:按照国家标准gb/t 2794-2013胶粘剂粘度的测定中的方法进行测试;

[0152]

(2)透光率和雾度:按照国家标准gb/t 2410-2008透明塑料透光率和雾度的测定中的方法进行测试;

[0153]

(3)粘接强度:按照国家标准gb/t 31541-2015精细陶瓷界面拉伸和剪切粘结强度试验方法进行测试;

[0154]

(4)剪切强度:按照国家标准gb/t 7124-2008胶粘剂拉伸剪切强度的测定中的方法进行测试;

[0155]

(5)剥离强度:按照国家标准gb/t 2792-2014胶粘带剥离强度的试验方法进行测试;

[0156]

(6)断裂伸长率和拉伸强度:按照国家标准gb/t 1701-2001硬质橡胶拉伸强度和拉断伸长率的测定中的方法进行测试;

[0157]

(7)低气压实验,具体为30~50kpa、-40~80℃交变168h测试,包括如下步骤:

[0158]

(a)将经检查后的样品放入低气压高低温湿热试验箱内,温箱设定为气压恒定50kpa、温度交变(-40~80℃,高低温转换时间为1小时,-40℃和80℃下保持2小时,一次循环为6小时),温度循环4次,共24小时后开箱检查样品是否存在异常;

[0159]

(b)将经步骤(a)检查后的样品放入低气压高低温湿热试验箱内,温箱设定为气压恒定40kpa、温度交变(-40~80℃,高低温转换时间为1小时,-40℃和80℃下保持2小时,一次循环为6小时),温度循环4次,共24小时后开箱检查样品是否存在异常;

[0160]

(c)将经步骤(b)检查后的样品放入低气压高低温湿热试验箱内,温箱设定为气压恒定30kpa、温度交变(-40~80℃,高低温转换时间为1小时,-40℃和80℃下保持2小时,一次循环为6小时),温度循环8次,共48小时后开箱检查样品是否存在异常;

[0161]

(d)将经步骤(c)检查后的样品放入低气压高低温湿热试验箱内,温箱设定为气压恒定30kpa、温度交变(-40~80℃,高低温转换时间为1小时,-40℃和80℃下保持2小时,一次循环为6小时),温度循环12次,共72小时后开箱检查样品是否存在异常;

[0162]

上述步骤(a)~(d)中,每一步的判定标准为:样品外观无气泡、无开胶、无脱落、无剥离,点亮工作无mura缺陷等外观问题;判定合格后进入下一步,直至完成四个测试步骤;通过全部测试步骤即为“pass”,不通过即为“ng”。

[0163]

按照上述方法对实施例1~4、对比例1~3提供的液态有机硅光学胶进行性能测试,测试结果如表1和表2所示:

[0164]

表1

[0165][0166]

表2

[0167][0168]

结合表1和表2的测试结果可知,本发明实施例1~4提供的液态有机硅光学胶具有适宜可控的粘度,其粘度为500~50000mpa

·

s,固化后胶膜的透光率为99~99.5%以上,雾度低至0.03~0.08%,透明度良好,能够实现无痕贴合的效果。所述胶膜具有优异的粘接性能和机械性能,粘接强度达到0.28~0.5mpa,剪切强度为0.14~0.18mpa,剥离强度为8.5~16.5n/25mm,断裂伸长率高达1152~1920%,拉伸强度达到0.13~0.18mpa,而且能够通过30~50kpa、-40~80℃交变168h的测试,在低温、高温和低气压环境下不会出现反泡、开胶、脱落或剥离的问题。

[0169]

本发明提供的液态有机硅光学胶中,通过在b组分中引入特定结构的大分子改性硅烷偶联剂,使胶膜的内聚强度、粘接性和机械性能提高,尤其在低气压条件下具有优异的耐低气压性能。对比例1和2提供的液态有机硅光学胶中不含有大分子改性硅烷偶联剂,形成的胶膜的剥离强度和拉伸强度低,而且无法通过低气压实验,在50kpa、-40~80℃交变24h即发生反泡和开胶现象;对比例3中虽然含有小分子乙烯基乙氧基硅烷,但其无法实现剥离强度和机械性能的改善,胶膜在50kpa、-40~80℃交变24h后反泡开胶,无法满足低气压下的使用要求。

[0170]

申请人声明,本发明通过上述实施例来说明本发明的一种液态有机硅光学胶及其制备方法和应用,但本发明并不局限于上述工艺步骤,即不意味着本发明必须依赖上述工艺步骤才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让