纤维状纤维素含有物及其制造方法、纤维状纤维素干燥体及其制造方法、以及纤维状纤维素复合树脂及其制造方法与流程

2021-02-02 11:02:44|

2021-02-02 11:02:44| 357|

357| 起点商标网

起点商标网

[0001]

本发明涉及纤维状纤维素含有物及其制造方法、纤维状纤维素干燥体及其制造方法、以及纤维状纤维素复合树脂及其制造方法。

背景技术:

[0002]

近年来,旨在将物质微细化至纳米级而得到与物质所具有的现有性状不同的新物性的纳米技术受到关注。通过化学处理、粉碎处理等由作为纤维素系原料的纸浆制造出的纤维素纳米纤维的强度、弹性、热稳定性等优异,因此被期待用于作为过滤材料、过滤助剂、离子交换体的基材、色谱分析仪器的填充材料、树脂和橡胶的混配用填充剂等的工业上的用途、以及口红、粉末化妆料、乳化化妆料等化妆品的混配剂的用途中。另外,纤维素纳米纤维的水系分散性优异,因此还被期待应用于食品、化妆品、涂料等的粘度保持剂、食品原料生坯的增强剂、水分保持剂、食品稳定剂、低卡路里添加物、乳化稳定化助剂等多种用途中。

[0003]

于是,目前提出了使用将植物纤维微细化所得到的纤维素纳米纤维作为树脂的增强材料的方案。但是,在使用纤维素纳米纤维作为树脂增强材料的情况下,该纤维素纳米纤维由于来自多糖类的羟基的分子间氢键而发生不可逆的聚集。另外,在与树脂进行混炼时,纤维破碎,无法在树脂中构建充分的三维网络。因此,即使使用纤维素纳米纤维作为增强材料,该纤维素纳米纤维在树脂中的分散性也差,无法构建充分的三维网络。结果具有不能充分发挥出树脂的增强效果的问题。

[0004]

因此,专利文献1中,为了提高纤维素纤维的分散性,提出了有机溶剂的使用、特别是水溶性溶剂的使用。但是,如该文献本身所指出,在使用有机溶剂时,会产生生产率降低、制造成本增加等问题。另外,在使用有机溶剂时,添加了纤维素纤维的复合树脂的强度可能变得不充分。

[0005]

于是参考了专利文献2的提案。该文献中提出了为了不需要有机溶剂而向微纤化纤维素的分散液中添加、混合平均粒径为1000μm以下的树脂粉末的方案。该文献指出,由此“能够制备均匀的混合分散液,通过将其脱水、干燥,可改善树脂中的微纤化纤维素的分散性,进而不需要高温或有机溶剂”(该文献的0004段)。但是,该文献没有考虑分散后的脱水/干燥。该文献中,关于作为树脂粉末的添加对象的微纤化纤维素,记载了“微纤化纤维素的纤维径优选平均值为4nm~400nm”(该文献的0009段),其是以纤维素纳米纤维的使用为前提的。但是,纤维素纳米纤维的保水性高、难以脱水。因此,需要在考虑分散性的同时还考虑脱水性的提案。另外,若将纤维素纳米纤维进行脱水/干燥,则纤维素纤维会由于氢键而发生聚集,具有难以分散的问题。但是,该文献中关于这一点也没有公开解决方法。

[0006]

但是,例如在专利文献3中指出了该分散性的问题本身。该文献中,为了解决分散性的问题,提出了包含平均纤维径为1~200nm的纤维素纳米纤维和平均粒径为0.01~500μm的树脂颗粒的树脂改性用添加剂的方案。但是,该文献中未考虑脱水性。相反地,由于该文献的纤维素纳米纤维导入了羧基,因此亲水性进一步增高,脱水性降低,在树脂中的分散性

不充分。

[0007]

现有技术文献

[0008]

专利文献

[0009]

专利文献1:日本专利5863269号公报

[0010]

专利文献2:日本专利5030667号公报

[0011]

专利文献3:日本专利5923370号公报

技术实现要素:

[0012]

发明所要解决的课题

[0013]

本发明所要解决的主要课题在于提供纤维素纤维的分散性优异、脱水容易、不必须含有有机溶剂的纤维状纤维素含有物及其制造方法、以及利用了该含有物和制造方法的纤维状纤维素干燥体和纤维状纤维素复合树脂以及它们的制造方法。

[0014]

用于解决课题的手段

[0015]

本发明人为了解决上述课题对纤维素纳米纤维(纤维素微细纤维)实施了各种处理,并且探索了纤维素纳米纤维与树脂的混炼方法。即,以纤维素纳米纤维的使用为前提进行了各种研究。但是,在将纤维素纳米纤维与树脂复合时,即使例如实施疏水改性或者使用增容剂,纤维素纳米纤维在树脂中的分散性也不充分,无法在树脂中形成充分的三维网络,因此得不到充分的增强效果。但是,在该研究的过程中发现,与原料纤维为纤维素纳米纤维的情况相比,当原料纤维为微纤维纤维素时,在树脂中的分散性更好,能够在树脂中形成充分的三维网络,可得到良好的增强效果。而且发现,通过将具有规定的纤维宽度的微纤维纤维素与规定粒径的树脂粉末组合可提高脱水性。该发现的前提是,使用微纤维纤维素来代替被认为本来无法进行脱水的纤维素纳米纤维的使用。即发现,微纤维纤维素的使用为原因之一,在混合树脂粉末时可改善脱水性。并且,这样得到的纤维状纤维素含有物也不必须使用有机溶剂。

[0016]

基于上述情况,为了解决上述课题而想到了如下所示的手段。

[0017]

(发明1所述的手段)

[0018]

一种纤维状纤维素含有物,其特征在于,其包含平均纤维宽度为0.1μm以上的微纤维纤维素、以及平均粒径为1μm~1500μm的树脂粉末。

[0019]

(发明2所述的手段)

[0020]

如发明1所述的纤维状纤维素含有物,其中,相对于上述微纤维纤维素100质量份,上述树脂粉末的混配比例为10质量份~100000质量份。

[0021]

(发明3所述的手段)

[0022]

如发明1或2所述的纤维状纤维素含有物,其中,上述微纤维纤维素的平均纤维长度为0.02mm~3.0mm,原纤化率为1.0%以上。

[0023]

(发明4所述的手段)

[0024]

如发明1~3中任一项所述的纤维状纤维素含有物,其中,

[0025]

上述微纤维纤维素经多元酸进行了改性,并且/或者

[0026]

上述纤维状纤维素含有物包含多元酸。

[0027]

(发明5所述的手段)

[0028]

一种纤维状纤维素干燥体,其特征在于,其是包含平均纤维宽度为0.1μm以上的微纤维纤维素、以及平均粒径为1μm~1500μm的树脂粉末的纤维状纤维素含有物经干燥而成的。

[0029]

(发明6所述的手段)

[0030]

一种纤维状纤维素复合树脂,其特征在于,其是包含平均纤维宽度为0.1μm以上的微纤维纤维素、以及平均粒径为1μm~1500μm的树脂粉末的纤维状纤维素含有物的干燥体经混炼而成的。

[0031]

(发明7所述的手段)

[0032]

一种纤维状纤维素含有物的制造方法,其特征在于,

[0033]

在平均纤维宽度保持于0.1μm以上的范围内对原料浆进行开纤,得到微纤维纤维素的分散液;

[0034]

将该分散液与平均粒径为1μm~1500μm的树脂粉末混合。

[0035]

(发明8所述的手段)

[0036]

一种纤维状纤维素干燥体的制造方法,其特征在于,

[0037]

在平均纤维宽度保持于0.1μm以上的范围内对原料浆进行开纤,得到微纤维纤维素的分散液;

[0038]

将该分散液与平均粒径为1μm~1500μm的树脂粉末混合,得到纤维状纤维素含有物;

[0039]

将该纤维状纤维素含有物浓缩以使含水率为95%以下,之后进行干燥。

[0040]

(发明9所述的手段)

[0041]

一种纤维状纤维素复合树脂的制造方法,其特征在于,

[0042]

在平均纤维宽度保持于0.1μm以上的范围内对原料浆进行开纤,得到微纤维纤维素的分散液;

[0043]

将该分散液与平均粒径为1μm~1500μm的树脂粉末混合,得到纤维状纤维素含有物;

[0044]

将该纤维状纤维素含有物干燥,得到纤维状纤维素干燥体;

[0045]

将该纤维状纤维素干燥体进行混炼。

[0046]

(发明10所述的手段)

[0047]

如发明9所述的纤维状纤维素复合树脂的制造方法,其中,

[0048]

将上述纤维状纤维素干燥体与树脂粒料进行混炼;

[0049]

上述纤维状纤维素干燥体中,相对于上述微纤维纤维素100质量份,以10000质量份以下的混配比例包含树脂粉末;

[0050]

相对于上述树脂粉末100质量份,上述树脂粒料的混配比例为10质量份~100000质量份。

[0051]

发明的效果

[0052]

根据本发明,得到纤维素纤维的分散性优异、容易脱水、不必须含有有机溶剂的纤维状纤维素含有物及其制造方法、以及利用了该含有物和制造方法的纤维状纤维素干燥体和纤维状纤维素复合树脂以及它们的制造方法。

具体实施方式

[0053]

接着对本发明的具体实施方式进行说明。需要说明的是,本实施方式为本发明的一例,本发明的范围并不限于本实施方式的范围。

[0054]

现有的纤维状纤维素复合树脂的主要制造流程为:将原料纤维开纤,制成纤维素纳米纤维分散液;将该纤维素纳米纤维分散液干燥,制成纤维状纤维素干燥体;将该纤维状纤维素干燥体与树脂粒料混合,制成纤维状纤维素复合树脂。与之相对,本方式中,将原料纤维开纤,制成微纤维纤维素分散液;向该微纤维纤维素分散液中添加(混合)树脂粉末,制成纤维状纤维素含有物;将该纤维状纤维素含有物进行脱水和干燥,制成纤维状纤维素干燥体;将该纤维状纤维素干燥体进行混炼,制成纤维状纤维素复合树脂。即,本方式的方法与现有方法在下述方面显著不同:将原料纤维的开纤程度保持在微纤维纤维素而不是纤维素纳米纤维的程度;不是将纤维状纤维素干燥体与树脂混合,而是将微纤维纤维素分散液与树脂混合;而且,此时所使用的不是粒状的树脂而是粉末状的树脂;此外,在纤维状纤维素含有物的干燥之前进行脱水。因此,下面以这些区别为中心对本实施方式进行详细说明。

[0055]

(原料纤维)

[0056]

平均纤维宽度为0.1μm以上的微纤维纤维素可以将原料纤维(纸浆纤维)进行微细化(开纤)处理而得到。作为原料的纤维可以从植物来源的纤维、动物来源的纤维、微生物来源的纤维等中选择1种或2种以上来使用。其中,优选使用作为植物纤维的纸浆纤维。原料纤维为纸浆纤维时,成本低,并且能够避免热回收的问题。

[0057]

作为植物来源的纤维,可以从以阔叶树、针叶树等为原料的木材纸浆、以稻草、甘蔗渣等为原料的非木材纸浆、以回收废纸、损纸等为原料的废纸纸浆(dip)等中选择1种或2种以上来使用。

[0058]

作为木材纸浆,可以从阔叶树硫酸盐纸浆(lkp)、针叶树硫酸盐纸浆(nkp)等化学纸浆、机械纸浆(tmp)、废纸纸浆(dip)中选择1种或2种以上来使用。这些纸浆是在造纸用途中使用的纸浆,通过使用这些纸浆,能够有效利用现有设备。

[0059]

需要说明的是,阔叶树硫酸盐纸浆(lkp)可以为阔叶树漂白硫酸盐纸浆、可以为阔叶树未漂白硫酸盐纸浆、也可以为阔叶树半漂白硫酸盐纸浆。同样地,针叶树硫酸盐纸浆(nkp)可以为针叶树漂白硫酸盐纸浆、可以为针叶树未漂白硫酸盐纸浆、也可以为针叶树半漂白硫酸盐纸浆。

[0060]

另外,废纸纸浆(dip)可以为杂志废纸纸浆(mdip)、可以为报纸废纸纸浆(ndip)、可以为瓦楞纸板废纸纸浆(wp)、也可以为其他废纸纸浆。

[0061]

此外,作为机械纸浆,例如可以从磨石磨纸浆(sgp)、压力磨石磨纸浆(pgw)、木片磨纸浆(rgp)、化学磨纸浆(cgp)、热磨浆(tgp)、磨纸浆(gp)、热磨机械浆(tmp)、化学热磨机械浆(ctmp)、盘磨机械纸浆(rmp)、漂白热磨机械浆(btmp)等中选择1种或2种以上来使用。

[0062]

(前处理)

[0063]

原料纤维优选在开纤之前通过化学方法进行前处理。通过在微细化处理(开纤)之前利用化学方法进行前处理,能够大幅减少微细化处理的次数,能够大幅削减微细化处理的能量。

[0064]

作为利用化学方法进行的前处理,可例示出利用酸进行的多糖的水解(酸处理)、利用酶进行的多糖的水解(酶处理)、利用碱进行的多糖的溶胀(碱处理)、利用氧化剂进行

的多糖的氧化(氧化处理)、利用还原剂进行的多糖的还原(还原处理)等。

[0065]

通过在微细化处理之前实施碱处理,具有下述效果:纸浆所具有的半纤维素或纤维素的羟基部分发生解离,分子发生阴离子化,由此使分子内和分子间氢键减弱,促进微细化处理中的纸浆纤维的分散。

[0066]

作为碱,例如可以使用氢氧化钠、氢氧化锂、氢氧化钾、氨水溶液、四甲基氢氧化铵、四乙基氢氧化铵、四丁基氢氧化铵、苄基三甲基氢氧化铵等有机碱等,从制造成本的方面出发,优选使用氢氧化钠。

[0067]

在微细化处理之前实施酶处理、酸处理、氧化处理时,能够降低微纤维纤维素的保水度、提高结晶度,并且能够提高均质性。关于这一点,认为微纤维纤维素的保水度越低则在树脂中的分散性越提高,微纤维纤维素的均质性越高则作为复合树脂的破坏因素的缺点越减少,作为结果,认为可得到能够保持树脂的延展性的强度大的复合树脂。另外,通过酶处理、酸处理、氧化处理,纸浆所具有的半纤维素或纤维素的非晶区域被分解,结果能够降低微细化处理的能量,能够提高纤维的均质性、分散性。而且,若分子链整齐排列、被认为刚直且保水度低的纤维素结晶区域在纤维整体中所占的比例提高,则分散性提高,可得到尽管看上去长径比减少、但却保持延展性并且机械强度大的复合树脂。

[0068]

在以上的各种处理中,优选进行酶处理,更优选在此基础上进行选自酸处理、碱处理以及氧化处理中的1种或2种以上的处理。下面对碱处理进行详细说明。

[0069]

作为碱处理的方法,例如具有将原料纤维浸渍在碱溶液中的方法。

[0070]

碱溶液中包含的碱化合物可以为无机碱化合物、也可以为有机碱化合物。作为无机碱化合物,可例示出例如碱金属或碱土金属的氢氧化物、碱金属或碱土金属的碳酸盐、碱金属或碱土金属的磷含氧酸盐等。另外,作为碱金属的氢氧化物,可例示出例如氢氧化锂、氢氧化钠、氢氧化钾等。作为碱土金属的氢氧化物,可例示出例如氢氧化钙等。作为碱金属的碳酸盐,可例示出例如碳酸锂、碳酸氢锂、碳酸钾、碳酸氢钾、碳酸钠、碳酸氢钠等。作为碱土金属的碳酸盐,可例示出例如碳酸钙等。作为碱金属的磷含氧酸盐,可例示出例如磷酸锂、磷酸钾、磷酸钠、磷酸氢二钠等。作为碱土金属的磷酸盐,可例示出例如磷酸钙、磷酸氢钙等。

[0071]

作为有机碱化合物,可例示出例如氨、脂肪族胺、芳香族胺、脂肪族铵、芳香族铵、杂环式化合物及其氢氧化物、碳酸盐、磷酸盐等。具体而言,可例示出例如氨、肼、甲胺、乙胺、二乙胺、三乙胺、丙胺、二丙胺、丁胺、二氨基乙烷、二氨基丙烷、二氨基丁烷、二氨基戊烷、二氨基己烷、环己胺、苯胺、四甲基氢氧化铵、四乙基氢氧化铵、四丙基氢氧化铵、四丁基氢氧化铵、苄基三甲基氢氧化铵、吡啶、n,n-二甲基-4-氨基吡啶、碳酸铵、碳酸氢铵、磷酸氢二铵等。

[0072]

碱溶液的溶剂可以为水和有机溶剂中的任一种,优选为极性溶剂(水、醇等极性有机溶剂),更优选为至少包含水的水系溶剂。

[0073]

碱溶液在25℃的ph优选为9以上、更优选为10以上、特别优选为11~14。ph为9以上时,微纤维纤维素的收率提高。但是,ph大于14时,碱溶液的处理性降低。

[0074]

(微细化(开纤)工序)

[0075]

原料纤维的微细化处理可以通过例如使用打浆机、高压均质机、高压均质化装置等均化器、研磨机、磨碎机等石臼式摩擦机、单螺杆混炼机、多螺杆混炼机、捏合机、匀浆机

等将原料纤维打浆来进行。其中,微细化处理优选使用匀浆机来进行。

[0076]

匀浆机是对纸浆纤维进行打浆的装置,可以使用公知的匀浆机。作为匀浆机,从能够有效地对纸浆纤维赋予剪切力、进行预开纤等方面出发,优选圆锥型或双盘匀浆机(ddr)和单盘匀浆机(sdr)。在开纤处理工序中使用匀浆机时,从不需要处理后的分离和清洗的方面出发也是优选的。

[0077]

需要说明的是,微纤维纤维素(mfc)是由纤维素或纤维素的衍生物构成的纤维。通常的微纤维纤维素具有强水合性,在水系介质中通过进行水合而稳定地维持分散状态(分散液的状态)。构成微纤维纤维素的单纤维有时在水系介质中多条集合而形成纤维状。

[0078]

微细化(开纤)处理优选在微纤维纤维素的数均纤维径(纤维宽度;单纤维的平均直径)保持于0.1μm以上的范围内进行,更优选在0.1~15μm的范围内进行,特别优选在0.2~10μm的范围内进行。通过在数均纤维径(宽度)为0.1μm以上的范围内进行,能够通过混合树脂粉末而进行脱水,并且纤维状纤维素复合树脂的强度提高。

[0079]

具体而言,若平均纤维径小于0.1μm,则与纤维素纳米纤维无异,不能充分得到增强效果(特别是弯曲模量)。另外,微细化处理的时间延长,需要大量的能量,带来制造成本的增加。而且,即使像本方式这样添加树脂粉末,也难以脱水,干燥需要大量能量。另一方面,平均纤维径大于15μm时,具有纤维的分散性差的倾向。纤维的分散性不充分时,增强效果差。

[0080]

微纤维纤维素的平均纤维长度(单纤维的长度)优选为0.02~3.0mm、更优选为0.05~2.0mm、特别优选为0.1~1.5mm。平均纤维长度若小于0.02mm,则无法形成纤维彼此的三维网络,增强效果可能会显著降低。需要说明的是,平均纤维长度例如可以通过原料纤维的选择、前处理、开纤处理任意地进行调整。

[0081]

本方式中,关于微纤维纤维素的纤维长度,优选0.2mm以下的比例为12%以上、更优选为16%以上、特别优选为26%以上。该比例若小于12%,则可能得不到充分的增强效果。另一方面,微纤维纤维素的纤维长度中,0.2mm以下的比例没有上限,也可以全部为0.2mm以下。

[0082]

关于微纤维纤维素的长径比,为了使树脂保持一定程度的延展性并且提高机械强度,优选为2~30000、更优选为10~10000。

[0083]

需要说明的是,长径比是平均纤维长度除以平均纤维宽度而得到的值。认为长径比越大,则在树脂中产生钩挂的位置越多,因此增强效果提高;但另一方面,树脂的延展性与钩挂多的程度相应地降低。

[0084]

本方式中,微纤维纤维素的原纤化率优选为1.0%以上、更优选为1.5%以上、特别优选为2.0%以上。另外,原纤化率优选为30.0%以下、更优选为20.0%以下、特别优选为15.0%以下。原纤化率若超过30.0%,则微细化过度进行,变成纤维素纳米纤维,因此可能得不到预期的效果。另一方面,原纤化率小于1.0%时,原纤维彼此的氢键少,牢固的三维网络不足。关于这一点,本发明人在各种试验的过程中发现,若微纤维纤维素的原纤化率为1.0%以上,则微纤维纤维素的原纤维彼此形成氢键,构建出更牢固的三维网络。另外还发现,若原纤化率增高,则与树脂接触的界面增加,若如下文所述使用多元酸作为增容剂或进行疏水改性,则增强效果进一步提高。需要说明的是,关于原纤化率的测定方法如下文所述。

[0085]

微纤维纤维素的结晶度优选为50%以上、更优选为55%以上、特别优选为60%以上。结晶度若小于50%,尽管与树脂的相容性提高,但纤维本身的强度降低,因此具有纤维状纤维素复合树脂的增强效果差的倾向。

[0086]

另一方面,微纤维纤维素的结晶度优选为90%以下、更优选为88%以下、特别优选为86%以下。结晶度若大于90%,则分子内的牢固的氢键比例增多,纤维本身变得刚直,但与树脂的相容性降低,具有树脂组合物的增强效果差的倾向。另外还具有难以进行微纤维纤维素的化学修饰的倾向。需要说明的是,结晶度例如可以通过原料纤维的选择、前处理、微细化处理任意地进行调整。

[0087]

另外,微纤维纤维素的纸浆粘度优选为2cps以上、更优选为4cps以上。纸浆粘度若小于2cps,则即使向微纤维纤维素中添加树脂粉末,也不能充分抑制微纤维纤维素的聚集,具有纤维状纤维素复合树脂的增强效果差的倾向。

[0088]

微纤维纤维素的打浆度优选为500cc以下、更优选为300cc以下、特别优选为100cc以下。打浆度若大于500cc,则微纤维纤维素的纤维宽度大于15μm,增强效果不充分。

[0089]

(分散液)

[0090]

将微细化处理得到的微纤维纤维素分散在水系介质中,制成分散液。水系介质特别优选全部为水,但也可以优选使用一部分为与水具有相容性的其他液体的水系介质。作为其他液体,可以使用碳原子数为3以下的低级醇类等。

[0091]

分散液优选进行浓缩来调节固体成分浓度。该分散液的固体成分浓度优选为1.0质量%以上、更优选为1.5质量%以上、特别优选为2.0质量%以上。另外,分散液的固体成分浓度优选为70质量%以下、更优选为60质量%以下、特别优选为50质量%以下。固体成分浓度若低于1.0质量%,则微细化处理得到的微纤维纤维素分散液的浓度可能变得过稀。另一方面,固体成分浓度若高于70质量%,则之后难以进行稀释、分散,与多元酸或树脂粉末、其他组合物的混合也可能变得困难。

[0092]

需要说明的是,本方式的微纤维纤维素中,优选部分或全部羟基经多元酸进行了改性,关于这一点在下文中记述。

[0093]

(树脂粉末的添加)

[0094]

接着,将微纤维纤维素分散液与平均粒径1~1500μm的树脂粉末混合。若与树脂粉末混合,则接下来进行了脱水/干燥的微纤维纤维素彼此的氢键受到抑制,分散性提高。另外,与微纤维纤维素的平均纤维径为0.1μm以上这一因素协同作用,能够进行脱水,能够大幅减少干燥的能量。因此,树脂粉末的添加也可以在上述分散液的浓缩时进行。

[0095]

作为所添加的树脂,例如也可以为粒状的树脂、片状的树脂等,本方式中,使用粉末状的树脂(树脂粉末)。需要说明的是,关于能够使用的树脂的种类等,与后述的树脂粒料的情况相同,因此省略此处的说明。

[0096]

树脂粉末的平均粒径优选为1~1500μm、更优选为10~1200μm、特别优选为100~1000μm。平均粒径若大于1500μm,则微纤维纤维素的分散性、脱水性可能不会提高。另一方面,平均粒径若小于1μm,则可能由于微细而无法抑制微纤维纤维素彼此的氢键,分散性可能不会提高。另外,平均粒径若小于1μm,则脱水性也可能不会提高。

[0097]

在更重视微纤维纤维素的脱水性的情况下,上述树脂粉末的含量(添加量)相对于微纤维纤维素100质量份优选为10~100000质量份、更优选为50~10000质量份、特别优选

为100~1000质量份。树脂粉末的含量若低于10质量份,则脱水性可能不会充分提高。另一方面,树脂粉末的含量若高于100000质量份,则可能得不到通过含有微纤维纤维素而带来的效果。

[0098]

(脱水/干燥)

[0099]

将包含微纤维纤维素和树脂粉末的纤维状纤维素含有物进行干燥,优选进行脱水和干燥,制成纤维状纤维素干燥体。本方式的纤维状纤维素含有物不包含纤维素纳米纤维而包含微纤维纤维素,因此能够进行脱水。而且,本方式的纤维状纤维素含有物包含树脂粉末,因此能够容易地进行脱水。若在干燥之前进行脱水,则干燥所需要的能量极小。另外,由于包含树脂粉末,因此即使将纤维状纤维素含有物制成纤维状纤维素干燥体,变得不分散的可能性也低。

[0100]

本方式的微纤维纤维素包括经多元酸等进行改性的情况、以及未经改性的情况。在经利用经多元酸进行改性的情况下,纤维状纤维素干燥体(脱水/干燥后的纤维状纤维素含有物)的水分含量(含水率)优选为5质量%以下、更优选为3质量%以下、进一步优选为1质量%以下、特别优选为0质量%。水分含量若大于5%,则微纤维纤维素可能不被多元酸改性。另外,若水分含量高,则例如在接着对纤维状纤维素干燥体进行混炼的情况下,该混炼的能量增大,不经济。

[0101]

另一方面,在不利用多元酸进行改性的情况下,脱水/干燥后的微纤维纤维素的水分含量优选大于5质量%、更优选为8质量%以上、特别优选为10质量%以上。含水率若大于5质量%,则在接下来对纤维状纤维素干燥体进行混炼的情况下,基于多元酸的纤维素纤维的改性无法进行,所得到的纤维状纤维素复合树脂会含有多元酸。

[0102]

脱水处理中,例如可以从压带机、螺压机、压滤机、双辊机、夹网成型器、无阀过滤器、centerdisc过滤器、膜处理、离心分离机等中选择1种或2种以上来使用。

[0103]

干燥处理中,例如可以从回转炉干燥、圆板式干燥、气流式干燥、介质流动干燥、喷雾干燥、转鼓干燥、螺旋输送机干燥、叶轮式干燥、单螺杆混炼干燥、多螺杆混炼干燥、真空干燥、搅拌干燥等中选择1种或2种以上来使用。

[0104]

在脱水/干燥处理后可以进行例如粉碎处理。粉碎处理中,例如可以从珠磨机、捏合机、分散器、揉碎机、切碎机、锤式粉碎机等中选择1种或2种以上来使用。

[0105]

脱水/干燥后的纤维状纤维素干燥体的形状可以为粉末状、颗粒状、片状等。

[0106]

在制成粉末状的情况下,纤维状纤维素干燥体的平均粒径优选为1~10000μm、更优选为10~5000μm、特别优选为100~1000μm。平均粒径若大于10000μm,则可能由于粒径大而不能进入到混炼装置内。另一方面,为了使平均粒径小于1μm,粉碎处理需要能量,因而不经济。

[0107]

在将纤维状纤维素干燥体制成粉末状的情况下,堆比重优选为0.01~1.5、更优选为0.04~1、特别优选为0.1~0.5。堆比重大于1.5意味着纤维素的比重大于1.5,因此在物理上难以实现。另一方面,堆比重小于0.01时,从输送成本的方面出发不利。

[0108]

(混炼)

[0109]

纤维状纤维素干燥体根据需要添加树脂粒料进行混炼,由此制成纤维状纤维素复合树脂。另外,在不添加树脂粒料的情况下,通过单纯施加热等并进行混炼,将纤维状纤维素干燥体制成纤维状纤维素复合树脂。需要说明的是,如上所述,本方式中的树脂粒料的种

类等的相关说明也适用于上述树脂粉末。

[0110]

在混炼时、或者在混炼之前,优选进一步添加多元酸,利用多元酸对纤维素纤维进行改性、或者使混炼物含有多元酸。需要说明的是,如上所述,进行混炼时的微纤维纤维素的水分含量(含水率)很重要。

[0111]

作为树脂,热塑性树脂、热固性树脂中的任一种均可使用。

[0112]

作为热塑性树脂,例如可以从聚丙烯(pp)、聚乙烯(pe)等聚烯烃、脂肪族聚酯树脂、芳香族聚酯树脂等聚酯树脂、聚苯乙烯、甲基丙烯酸酯、丙烯酸酯等聚丙烯酸树脂、聚酰胺树脂、聚碳酸酯树脂、聚缩醛树脂等中选择1种或2种以上来使用。

[0113]

其中,优选使用聚烯烃和聚酯树脂中的至少任一者。另外,作为聚烯烃,优选使用聚丙烯。作为聚丙烯,可以从均聚物、无规聚合物、嵌段聚合物中选择1种或2种以上来使用。此外,关于聚酯树脂,作为脂肪族聚酯树脂例如可例示出聚乳酸、聚己内酯等,作为芳香族聚酯树脂例如可例示出聚对苯二甲酸乙二醇酯等,优选使用具有生物降解性的聚酯树脂(也简称为“生物降解性树脂”)。

[0114]

作为生物降解性树脂,例如可以从羟基羧酸系脂肪族聚酯、己内酯系脂肪族聚酯、二元酸聚酯等中选择1种或2种以上来使用。

[0115]

作为羟基羧酸系脂肪族聚酯,例如可以从乳酸、苹果酸、葡萄糖酸、3-羟基丁酸等羟基羧酸的均聚物、使用了这些羟基羧酸中的至少一种的共聚物等中选择1种或2种以上来使用。其中,优选使用聚乳酸、乳酸与除乳酸以外的上述羟基羧酸的共聚物、聚己内酯、上述羟基羧酸中的至少一种与己内酯的共聚物,特别优选使用聚乳酸。

[0116]

作为该乳酸,例如可以使用l-乳酸、d-乳酸等,这些乳酸可以单独使用,也可以选择2种以上来使用。

[0117]

作为己内酯系脂肪族聚酯,例如可以从聚己内酯的均聚物、聚己内酯等与上述羟基羧酸的共聚物等中选择1种或2种以上来使用。

[0118]

作为二元酸聚酯,例如可以从聚琥珀酸丁二醇酯、聚琥珀酸乙二醇酯、聚己二酸丁二醇酯等中选择1种或2种以上来使用。

[0119]

生物降解性树脂可以单独使用1种,也可以合用2种以上。

[0120]

作为热固性树脂,例如可以使用酚醛树脂、脲树脂、三聚氰胺树脂、呋喃树脂、不饱和聚酯、邻苯二甲酸二烯丙酯树脂、乙烯基酯树脂、环氧树脂、氨基甲酸酯系树脂、有机硅树脂、热固性聚酰亚胺系树脂等。这些树脂可以单独使用或将两种以上组合使用。

[0121]

树脂粒料中可以以优选不会在热回收中产生障碍的比例含有无机填充剂。

[0122]

作为无机填充剂,可例示出例如fe、na、k、cu、mg、ca、zn、ba、al、ti、硅元素等元素周期表第i族~第viii族中的金属元素的单质、氧化物、氢氧化物、碳酸盐、硫酸盐、硅酸盐、亚硫酸盐、由这些化合物构成的各种粘土矿物等。

[0123]

具体而言,例如可例示出硫酸钡、硫酸钙、硫酸镁、硫酸钠、亚硫酸钙、氧化锌、二氧化硅、重质碳酸钙、轻质碳酸钙、硼酸铝、氧化铝、氧化铁、钛酸钙、氢氧化铝、氢氧化镁、氢氧化钙、氢氧化钠、碳酸镁、硅酸钙、粘土硅灰石、玻璃珠、玻璃粉末、硅砂、硅石、石英粉、硅藻土、白炭黑、玻璃纤维等。这些无机填充剂可以含有多种。另外,也可以为废纸纸浆中包含的无机填充剂。

[0124]

在如上所述获得纤维状纤维素复合树脂时,也可以不使用树脂粒料,但在使用树

脂粒料的情况下,设树脂粉末为100质量份时,树脂粒料的含量优选为1~1000000质量份、更优选为10~100000质量份。树脂粉末相对增多(树脂粒料减少)时,堆比重倾向于增高,因此在混炼机中的排出量倾向于降低。另一方面,树脂粉末减少(树脂粒料增多)时,微纤维纤维素在树脂中的分散性、脱水性倾向于降低。

[0125]

关于微纤维纤维素与树脂整体(树脂粉末或者树脂粉末和树脂粒料)的混配比例,设纤维状纤维素为100质量份的情况下,优选为10~100000质量份、更优选为100~10000质量份。混配比例为上述范围内时,能够显著提高纤维状纤维素复合树脂的强度、特别是弯曲强度和拉伸弹性模量的强度,而且脱水性优异,因此能够降低制造成本。需要说明的是,最终得到的纤维状纤维素复合树脂中包含的微纤维纤维素和树脂的含有比例通常与制造时所使用的微纤维纤维素和树脂的混配比例相同。

[0126]

(多元酸)

[0127]

此处对多元酸加以说明。

[0128]

在对微纤维纤维素进行改性的情况下,作为其方法,例如可以举出酯化、醚化、酰胺化、硫化等疏水改性。其中,作为对微纤维纤维素进行疏水改性的方法,优选采用酯化。

[0129]

作为酯化的方法,例如可以举出利用羧酸、羧酰卤化物、乙酸、丙酸、丙烯酸、甲基丙烯酸、磷酸、磺酸、多元酸酐以及它们的衍生物等疏水化剂进行的酯化。其中,作为疏水化剂,优选使用多元酸酐或其衍生物等多元酸。

[0130]

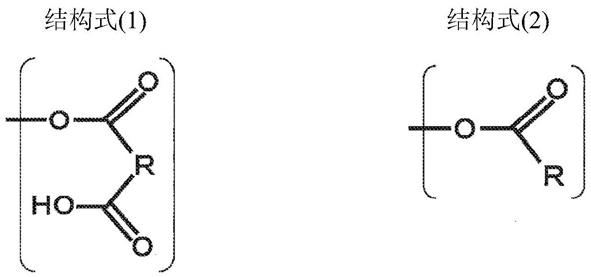

利用多元酸对纤维素纤维进行改性的一个优选方式为用下述结构式(1)或结构式(2)所示的官能团取代纤维素纤维的部分或全部羟基的方法。

[0131]

[化1]

[0132][0133]

结构式中的r为下述基团中的任一者:直链状、支链状或环状的饱和烃基或其衍生基团;直链状、支链状或环状的不饱和烃基或其衍生基团;芳香族基团或其衍生基团。

[0134]

作为进行这样的改性的多元酸,例如可以从草酸类、邻苯二甲酸类、丙二酸类、琥珀酸类、戊二酸类、己二酸类、酒石酸类、谷氨酸类、癸二酸类、六氟硅酸类、马来酸类、衣康酸类、柠康酸类、柠檬酸类等中选择1种或2种以上来使用。其中,优选为邻苯二甲酸、邻苯二甲酸盐类和它们(邻苯二甲酸类)的衍生物中的至少任意一种以上。

[0135]

作为邻苯二甲酸类(衍生物),可以举出邻苯二甲酸、邻苯二甲酸氢钾、邻苯二甲酸氢钠、邻苯二甲酸钠、邻苯二甲酸铵、邻苯二甲酸二甲酯、邻苯二甲酸二乙酯、邻苯二甲酸二烯丙酯、邻苯二甲酸二异丁酯、邻苯二甲酸二正己酯、邻苯二甲酸二辛酯、邻苯二甲酸二异壬酯、邻苯二甲酸二异癸酯、邻苯二甲酸二(三异癸基)酯等。优选适合使用邻苯二甲酸。

[0136]

作为多元酸酐类,例如可以从马来酸酐类、邻苯二甲酸酐类、衣康酸酐类、柠康酸

酐类、柠檬酸酐类等中选择1种或2种以上来使用。其中,优选适合使用马来酸酐类,更适合使用邻苯二甲酸酐类。

[0137]

作为邻苯二甲酸酐类,可以举出邻苯二甲酸酐、四氢邻苯二甲酸酐、甲基四氢邻苯二甲酸酐、甲基六氢邻苯二甲酸酐、羟基邻苯二甲酸酐、六氢邻苯二甲酸酐、4-乙炔基邻苯二甲酸酐、4-苯基乙炔基邻苯二甲酸酐。其中,优选适合使用邻苯二甲酸酐。

[0138]

使用多元酸酐时,在对纤维素纤维进行改性的情况下,部分羟基被规定的官能团所取代,微纤维纤维素和树脂的相容性提高。

[0139]

另一方面,在不利用多元酸对纤维素纤维进行改性、而是单纯含有多元酸的情况下,该多元酸作为增容剂发挥功能,相容性提高。结果,所得到的纤维状纤维素复合树脂的强度、特别是弯曲强度提高。

[0140]

需要说明的是,在多元酸作为增容剂发挥功能的情况下,纤维素纤维的改性的进行情况不会成为问题,因此所得到的纤维状纤维素复合树脂的品质稳定。但是,需要留意混炼时的微纤维纤维素的含水率等(关于这一点,如上所述),需要注意不要使纤维素纤维发生改性。

[0141]

作为多元酸酐,在使纤维素纤维改性的情况、单纯含有的情况中的任一种情况下,均优选使用下述结构式(3)或结构式(4)所示的多元酸酐。

[0142]

[化2]

[0143][0144]

结构式中的r为下述基团中的任一者:直链状、支链状或环状的饱和烃基或其衍生基团;直链状、支链状或环状的不饱和烃基或其衍生基团;芳香族基团或其衍生基团。

[0145]

通过使用上述结构式(3)或结构式(4)所示的多元酸酐,微纤维纤维素和树脂的相容性提高。

[0146]

在将多元酸用于改性的情况、单纯含有的情况中的任一种情况下,以固体成分计的多元酸的混配质量比例均优选为0.1~50质量%、更优选为1~30质量%、特别优选为2~20质量%。

[0147]

混炼处理中,例如可以从单螺杆或双螺杆以上的多螺杆混炼机、混合辊、捏合机、辊碾机、班伯里混炼机、螺压机、分散器等中选择1种或2种以上来使用。这些之中,优选使用双螺杆以上的多螺杆混炼机。也可以将双螺杆以上的多螺杆混炼机1台以上并联或串联来使用。

[0148]

另外,双螺杆以上的多螺杆混炼机的螺杆的圆周速度优选为0.2~200m/分钟、进一步优选为0.5~150m/分钟、特别优选为1~100m/分钟。圆周速度小于0.2m/分钟的情况下,无法使微纤维纤维素在树脂中良好地分散。另一方面,圆周速度大于200m/分钟的情况下,对微纤维纤维素的剪切力过多,得不到增强效果。

[0149]

本方式中使用的混炼机的螺杆径与混炼部的长度之比优选为15~60。该比小于15

的情况下,混炼部短,可能无法将微纤维纤维素与树脂混合。该比大于60的情况下,混炼部过长,因此对微纤维纤维素的剪切负荷和热负荷增高,可能得不到增强效果。

[0150]

混炼处理的温度为树脂的玻璃化转变点以上,根据树脂的种类而不同,但优选为80~280℃、更优选为90~260℃、特别优选为100~240℃。

[0151]

在混炼时,可以添加马来酸酐聚丙烯。设微纤维纤维素的混配量为100质量份,马来酸酐聚丙烯的添加量优选为1~1000质量份、更优选为5~500质量份、特别优选为10~200质量份。添加量若低于1质量份,则效果不充分。另一方面,添加量若高于1000质量份,则添加过量,反而可能使树脂基体的强度降低。

[0152]

在混炼时,作为调整微纤维纤维素浆料的ph的方法,可以添加胺类。作为胺类,例如可例示出甲胺、二甲胺、三甲胺、乙胺、二乙胺、三乙胺、乙二胺、三乙醇胺、n,n-二甲基丙烷-2-胺、四甲基乙二胺、六甲胺、亚精胺、精胺、金刚烷胺、苯胺、苯乙胺、甲苯胺、儿茶酚胺、1,8-双(二甲氨基)萘、吡咯烷、哌啶、哌嗪、吗啉、奎宁环、吡咯、吡唑、咪唑、吡啶、哒嗪、嘧啶、吡嗪、噁唑、噻唑、4-二甲氨基吡啶等。

[0153]

设微纤维纤维素的混配量为100质量份,胺类的添加量优选为1~1000质量份、更优选为5~500质量份、特别优选为10~200质量份。添加量若低于1质量份,则ph调整不充分。另一方面,添加量若高于200质量份,则添加过量,反而可能使树脂基体的强度降低。

[0154]

作为对微纤维纤维素进行疏水改性的情况下的溶剂,可以举出无溶剂(不使用溶剂)、质子性极性溶剂、非质子性极性溶剂、非极性溶剂、树脂等。其中,作为溶剂,优选使用树脂、本方式中,由于在与树脂混炼时进行改性,因而可以实质上不需要溶剂。

[0155]

作为质子性极性溶剂,例如可以使用甲酸、丁醇、异丁醇、硝基甲烷、乙醇、甲醇、乙酸、水等。

[0156]

作为非质子性极性溶剂,例如可以使用n-甲基吡咯烷酮、四氢呋喃、乙酸乙酯、丙酮、二甲基甲酰胺、乙腈、二甲基亚砜、碳酸亚丙酯等。

[0157]

作为非极性溶剂,例如可以使用己烷、苯、甲苯、氯仿、二乙醚、二氯甲烷等。

[0158]

微纤维纤维素和树脂的溶解参数(cal/cm

3

)

1/2

(sp值)之差以微纤维纤维素的sp

mfc

值、树脂的sp

pol

值表示时,可以为sp值之差=sp

mfc

值-sp

pol

值。sp值之差优选为0.1~10、更优选为0.5~8、特别优选为1~5。sp值之差若大于10,则微纤维纤维素在树脂中不分散,无法得到增强效果。另一方面,sp值之差小于0.1时,微纤维纤维素会溶解在树脂中,不能发挥作为填料的功能,得不到增强效果。关于这一点,树脂(溶剂)的sp

pol

值与微纤维纤维素(溶质)的sp

mfc

值之差越小,则增强效果越大。需要说明的是,溶解参数(cal/cm

3

)

1/2

(sp值)是表示在溶剂-溶质间起作用的分子间力的尺度,sp值越接近的溶剂和溶质,溶解度越增大。

[0159]

(其他原料)

[0160]

可以使微纤维纤维素中包含被称为纤维素纳米纤维、微原纤维纤维素、微原纤维状微细纤维、微小纤维纤维素、微纤化纤维素、超微原纤维纤维素等的各种微细纤维中的1种或2种以上,或者也可以非有意地包含这些微细纤维。另外,也可以使微纤维纤维素中包含将这些微细纤维进一步微细化而成的纤维,或者也可以非有意地包含。但是,需要使全部原料纤维中的微纤维纤维素的比例为10质量%以上、优选为30质量%以上、更优选为60质量%以上。

[0161]

另外,除了上述以外,还可以使微纤维纤维素包含来自由槿麻、黄麻、马尼拉麻、剑

麻、雁皮、结香、小构树、香蕉、菠萝、椰树、玉米、甘蔗、甘蔗渣、椰子、纸莎草、芦苇、细茎针茅、印度草(sabai grass)、麦、稻、竹、各种针叶树(杉和扁柏等)、阔叶树和棉花等各种植物体得到的植物材料的纤维,也可以非有意地包含。

[0162]

作为纤维状纤维素复合树脂的原料,除了微纤维纤维素和树脂以外,还可以在不妨碍本发明的效果的范围内从例如抗静电剂、阻燃剂、抗菌剂、着色剂、自由基捕捉剂、发泡剂等中选择1种或2种以上来使用。

[0163]

这些原料可以混合到微纤维纤维素的分散液中,可以在纤维状纤维素干燥体和树脂粒料的混炼时一并进行混炼,可以混炼到它们的混炼物中,也可以利用其他方法进行混炼。其中,从制造效率的方面出发,优选在纤维状纤维素干燥体和树脂粒料的混炼时一并进行混炼。

[0164]

树脂中可以含有乙烯-α烯烃共聚弹性体或苯乙烯-丁二烯嵌段共聚物。作为α-烯烃的示例,可以举出丁烯、异丁烯、戊烯、己烯、甲基戊烯、辛烯、癸烯、十二碳烯等。

[0165]

(成型处理)

[0166]

纤维状纤维素干燥体和树脂粒料的混炼物也可以在根据需要再次进行混炼处理后,成型为所期望的形状,制成纤维状纤维素复合树脂。需要说明的是,即使在混炼物中分散有改性微纤维纤维素,成型加工性也优异。

[0167]

成型的尺寸、厚度、形状等没有特别限定,例如可以制成片状、颗粒状、粉末状、纤维状等。

[0168]

成型处理时的温度为树脂的玻璃化转变点以上,根据树脂的种类而不同,但优选为80~280℃、更优选为90~260℃、特别优选为100~240℃。

[0169]

作为成型处理的装置,例如可以从注射成型机、吹入成型机、中空成型机、吹塑成型机、压塑成型机、挤出成型机、真空成型机、气压成型机等中选择1种或2种以上来使用。

[0170]

成型处理可以利用公知的成型方法进行,例如可以利用模具成型、注射成型、挤出成型、中空成型、发泡成型等来进行。另外,也可以将混炼物纺丝而制成纤维状,与上述植物材料等混纤而制成垫状、板状。混纤例如可以通过利用气流成网使其同时堆积的方法等来进行。

[0171]

需要说明的是,该成型处理可以接续在混炼处理后进行,也可以先将混炼物冷却,使用破碎机等制成碎片后,将该碎片投入到挤出成型机或注射成型机等成型机中来进行。

[0172]

(术语的定义、测定方法等)

[0173]

只要不特别声明,说明书中的术语如下所述。

[0174]

(平均纤维径)

[0175]

将固体成分浓度0.01~0.1质量%的微纤维纤维素的水分散液100ml利用特氟龙(注册商标)制膜滤器进行过滤,用乙醇100ml进行1次溶剂置换、用叔丁醇20ml进行3次溶剂置换。接着将其冷冻干燥,进行锇涂布,制成试样。对于该试样,根据构成的纤维的宽度,以5000倍、10000倍或30000倍中的任一倍率利用电子显微镜sem图像进行观察。具体而言,在观察图像上引出两条对角线,并任意引出三条通过对角线的交点的直线。进一步,通过目视测量与该三条直线交错的合计100根纤维的宽度。并且,将测量值的中值径作为平均纤维径。

[0176]

(平均纤维长度

·

原纤化率)

[0177]

利用valmet公司制造的纤维分析仪“fs5”测定平均纤维长度和原纤化率。

[0178]

(长径比)

[0179]

长径比为上述平均纤维长度除以平均纤维宽度(径)而得到的值。

[0180]

(结晶度)

[0181]

结晶度为依据jis-k0131(1996)的“x射线衍射分析通则”通过x射线衍射法测定的值。需要说明的是,微纤维纤维素具有非晶部分和结晶部分,结晶度是指结晶部分在微纤维纤维素整体中的比例。

[0182]

(纸浆粘度)

[0183]

依据jis-p8215(1998)进行测定。需要说明的是,纸浆粘度越高,意味着微纤维纤维素的聚合度越高。

[0184]

(打浆度)

[0185]

打浆度为依据jis p8121-2:2012测定的值。

[0186]

(含水率(水分含量))

[0187]

纤维的水分含量为如下得到的值:使用恒温干燥机,将试样在105℃保持6小时以上,将不再确认到质量变动的时刻的质量作为干燥后质量,通过下式进行计算。

[0188]

纤维水分含量(%)=[(干燥前质量-干燥后质量)

÷

干燥前质量]

×

100

[0189]

[实施例]

[0190]

接着示出本发明的实施例来明确本发明的作用效果。

[0191]

(实施例1)

[0192]

向固体成分浓度2.75重量%的微纤维纤维素水分散液365g中添加聚丙烯树脂粉末83g,利用no.2滤纸抽滤30分钟而进行脱水,得到纤维状纤维素含有物。

[0193]

将脱水后的纤维状纤维素脱水物(聚集物)在105℃加热干燥,得到微细状纤维素干燥体。该纤维状纤维素干燥体的含水率小于10%。将该纤维状纤维素干燥体和邻苯二甲酸7g在180℃、200rpm的条件下利用双螺杆混炼机进行混炼,得到纤维状纤维素复合树脂。将所得到的纤维状纤维素复合树脂利用制粒机切割成直径2mm、长2mm的圆柱状,在180℃注射成型为长方体试验片(长59mm、宽9.6mm、厚3.8mm)。

[0194]

微纤维纤维素的物性、树脂粉末的粒径、脱水时的过滤量、以及微纤维纤维素(mfc)、化学药品(邻苯二甲酸)和树脂粉末的混配比例如表1所示。

[0195]

对于所得到的纤维状纤维素复合树脂的成型物进行弯曲试验。将结果示于表1。需要说明的是,弯曲试验的评价方法如下。

[0196]

(弯曲试验)

[0197]

弯曲模量依据jis k7171:2008进行测定。表中按下述基准示出了评价结果。

[0198]

设树脂本身的弯曲模量为1,复合树脂的弯曲模量(倍率)为1.5倍以上的情况:

○

[0199]

设树脂本身的弯曲模量为1,复合树脂的弯曲模量(倍率)小于1.5倍的情况:

×

[0200][0201]

(实施例2~6和比较例1~8)

[0202]

如表1所示改变各种条件进行与实施例1相同的试验。结果示于表1。需要说明的是,多元酸基本上在即将混炼前进行添加。

[0203]

(实施例7)

[0204]

向固体成分浓度2.75重量%的微纤维纤维素水分散液365g中添加聚丙烯树脂粉末10g,利用no.2滤纸抽滤30分钟而进行脱水,得到纤维状纤维素含有物。

[0205]

将脱水后的纤维状纤维素脱水物(聚集物)在105℃加热干燥,得到微细状纤维素干燥体。该纤维状纤维素干燥体的含水率小于10%。将该纤维状纤维素干燥体和邻苯二甲酸7g、聚丙烯粒料73g在180℃、200rpm的条件下利用双螺杆混炼机进行混炼,得到纤维状纤维素复合树脂。将所得到的纤维状纤维素复合树脂利用制粒机切割成直径2mm、长2mm的圆柱状,在180℃注射成型为长方体试验片(长59mm、宽9.6mm、厚3.8mm)。

[0206]

微纤维纤维素的物性、树脂粉末的粒径、脱水时的过滤量、以及微纤维纤维素(mfc)、化学药品(邻苯二甲酸)和树脂粉末的混配比例如表2所示。

[0207]

对于所得到的纤维状纤维素复合树脂的成型物进行弯曲试验。结果示于表2。需要说明的是,弯曲试验的评价方法如上文所述。

[0208][0209]

(实施例8~9和比较例9~11)

[0210]

如表2所示改变各种条件进行与实施例7同样的试验。结果示于表2。需要说明的是,多元酸基本上在即将混炼前进行添加。

[0211]

工业实用性

[0212]

本发明可以用作纤维状纤维素含有物及其制造方法、纤维状纤维素干燥体及其制造方法、以及纤维状纤维素复合树脂及其制造方法。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让