一种油品分离精制方法与流程

2021-02-02 09:02:47|

2021-02-02 09:02:47| 383|

383| 起点商标网

起点商标网

[0001]

本发明涉及油品生产技术领域,尤其涉及一种油品分离精制方法。

背景技术:

[0002]

煤加氢气化的产品主要包括富甲烷的合成气、芳烃混合油品和清洁半焦。其中,芳烃混合油品成分复杂,主要包括苯、萘、芘、蒽、菲、芴等,多种油品成分以不同比例混合在一起形成混合油品。

[0003]

然而,混合油品由于成分复杂,直接作为产品售卖时一般会归类到煤焦油一类,价格不高,会影响加氢气化工艺的整体经济性。

[0004]

因此,若能够对混合油品进行分离精制,获得纯度较高的单一油品,则可以提高产品的附加值,进而提高煤加氢气化工艺的经济效益。

技术实现要素:

[0005]

为了解决现有技术中存在的问题,本发明的目的是提供一种油品分离精制方法。

[0006]

为了实现本发明目的,本发明的技术方案如下:

[0007]

第一方面,本发明提供一种油品分离精制方法,以芳烃混合油品为原料,经一系列精馏塔的分馏,获得高纯度的粗苯、粗甲苯、萘油、蒽油、芘油;

[0008]

具体为:将原料通过第一精馏塔分离得到轻质油和偏重油,将所述轻质油通过第二精馏塔分离得到苯和甲苯混合物及萘油,将所述苯和甲苯混合物通过第三精馏塔分离得到精制粗苯和精制粗甲苯,将所述偏重油通过第五精馏塔分离得到精制蒽油和较重油,将所述萘油通过第四精馏塔分离得到精制萘油和偏重油,将第四精馏塔和第五精馏塔分离得到的偏重油和较重油通过第六精馏塔分离得到精制芘油和塔底杂油。

[0009]

更为具体地,所述方法包括如下步骤:

[0010]

(1)将原料输入第一精馏塔,控制底部温度为180~200℃,顶部温度为85~95℃,将塔顶分离出的轻质油输入第二精馏塔,将塔底分离出的偏重油输入第五精馏塔;

[0011]

(2)控制第二精馏塔的底部温度为220~240℃,顶部温度为75~85℃,将塔顶分离出的低沸点油输入第三精馏塔,将塔底分离出的高沸点油输入第四精馏塔;

[0012]

(3)控制第三精馏塔的底部温度为110~130℃,顶部温度为80~90℃,塔顶分离出的产物即为粗苯,塔底分离出的产物即为粗甲苯;

[0013]

(4)控制第四精馏塔的底部温度为210~230℃,顶部温度为150~160℃,塔顶分离出的产物即为萘油,将塔底分离出的偏重油输入第六精馏塔;

[0014]

(5)控制第五精馏塔的底部温度为260~290℃,顶部温度为200~210℃,塔顶分离出的产物即为蒽油,将塔底分离出的较重油输入第六精馏塔;

[0015]

(6)控制第六精馏塔的底部温度为290~330℃,顶部温度为250~260℃,塔顶分离出的产物即为芘油,塔底分离出的为杂油。

[0016]

作为优选,第一精馏塔为减压精馏塔,压力为5~20kpa;

[0017]

作为优选,第二精馏塔为加压精馏塔,压力为105~120kpa;

[0018]

作为优选,第三精馏塔为加压精馏塔,压力为105~120kpa;

[0019]

作为优选,第四精馏塔为减压精馏塔,压力为20~35kpa;

[0020]

作为优选,第五精馏塔为减压精馏塔,压力为5~20kpa;

[0021]

作为优选,第六精馏塔为减压精馏塔,压力为5~20kpa。

[0022]

更为优选,控制第三精馏塔、和/或第四精馏塔、和/或第五精馏塔、和/或第六精馏塔的回流比为3:1~5:1。

[0023]

进一步优选,将第六精馏塔分离得到的芘油和杂油分别与进入第一精馏塔的原料进行热接触,转移热能;和/或,将第四精馏塔和第五精馏塔分离得到的萘油和蒽油分别与进入第三精馏塔的物料进行热接触,转移热能。可充分利用工艺过程的热量,从而提高整个分离精制工艺的热效率。

[0024]

第二方面,基于本发明前述的油品分离精制方法,本发明还分别提供了从混合油品中分离精制粗苯、粗甲苯、萘油、蒽油和芘油的方法。

[0025]

具体包括:

[0026]

(1)一种从混合油品中分离精制粗苯的方法,以芳烃混合油品为原料,将其输入第一精馏塔,控制底部温度为180~200℃,顶部温度为85~95℃,将塔顶分离出的轻质油输入第二精馏塔;控制第二精馏塔的底部温度为220~240℃,顶部温度为75~85℃,将塔顶分离出的低沸点油输入第三精馏塔;控制第三精馏塔的底部温度为110~130℃,顶部温度为80~90℃,塔顶分离出的产物即为高纯度的粗苯。

[0027]

(2)一种从混合油品中分离精制粗甲苯的方法,以芳烃混合油品为原料,将其输入第一精馏塔,控制底部温度为180~200℃,顶部温度为85~95℃,将塔顶分离出的轻质油输入第二精馏塔;控制第二精馏塔的底部温度为220~240℃,顶部温度为75~85℃,将塔顶分离出的低沸点油输入第三精馏塔;控制第三精馏塔的底部温度为110~130℃,顶部温度为80~90℃,塔底分离出的产物即为高纯度的粗甲苯。

[0028]

(3)一种从混合油品中分离精制萘油的方法,以芳烃混合油品为原料,将其输入第一精馏塔,控制底部温度为180~200℃,顶部温度为85~95℃,将塔顶分离出的轻质油输入第二精馏塔;控制第二精馏塔的底部温度为220~240℃,顶部温度为75~85℃,将塔底分离出的高沸点油输入第四精馏塔;控制第四精馏塔的底部温度为210~230℃,顶部温度为150~160℃,塔顶分离出的产物即为萘油。

[0029]

(4)一种从混合油品中分离精制蒽油的方法,以芳烃混合油品为原料,将其输入第一精馏塔,控制底部温度为180~200℃,顶部温度为85~95℃,将塔底分离出的偏重油输入第五精馏塔;控制第五精馏塔的底部温度为260~290℃,顶部温度为200~210℃,塔顶分离出的产物即为蒽油。

[0030]

(5)一种从混合油品中分离精制芘油的方法,以芳烃混合油品为原料,将其输入第一精馏塔,控制底部温度为180~200℃,顶部温度为85~95℃,将塔顶分离出的轻质油输入第二精馏塔,将塔底分离出的偏重油输入第五精馏塔;控制第二精馏塔的底部温度为220~240℃,顶部温度为75~85℃,将塔底分离出的高沸点油输入第四精馏塔;控制第四精馏塔的底部温度为210~230℃,顶部温度为150~160℃,将塔底分离出的偏重油输入第六精馏塔;控制第五精馏塔的底部温度为260~290℃,顶部温度为200~210℃,将塔底分离出的较

重油输入第六精馏塔;控制第六精馏塔的底部温度为290~330℃,顶部温度为250~260℃,塔顶分离出的产物即为芘油。

[0031]

本发明方法中的混合油品原料,来自煤加氢气化产物中的芳烃混合油品,也可来自反应条件与煤加氢气化相近的煤气化或煤液化所产油品,或者该类混合油品中,苯、甲苯、萘、蒽、芘这5种组分的含量在混合油品中所占比例较高。

[0032]

本发明中的术语“轻质油”,指油分子结构中含碳原子数≤12的油,密度≤1g/cm

3

;

[0033]

本发明中的术语“偏重油”,指油分子结构中12<含碳原子数<16的油,密度>1g/cm

3

;

[0034]

本发明中的术语“低沸点油”,指常压下,沸点<200℃的油;

[0035]

本发明中的术语“高沸点油”,指常压下,沸点≥200℃的油;

[0036]

本发明中的术语“较重油”,指油分子结构中含碳原子数≥16的油,密度>1g/cm

3

。

[0037]

本发明涉及到的操作如无特殊说明均为本领域常规操作。

[0038]

在符合本领域常识的基础上,上述各优选条件,可以相互组合,得到具体实施方式。

[0039]

本发明的有益效果在于:

[0040]

本发明提供了一种油品分离精制方法,根据芳烃混合油品的组成成分及其性质,通过多个精馏塔的精馏,并对各精馏塔的参数进行严格控制,获得纯度较高的粗苯、粗甲苯、萘油、蒽油和芘油,提高了原有混合油品的附加值和煤加氢气化技术工艺的经济效益。

[0041]

进一步地,本发明对多个精馏塔的连接顺序进行了优化,设计出了一套简约合理的工艺流程,在不影响产品品质的同时,巧妙利用了精馏工艺中的能量转移,实现了节约能源的目的。

附图说明

[0042]

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

[0043]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

[0044]

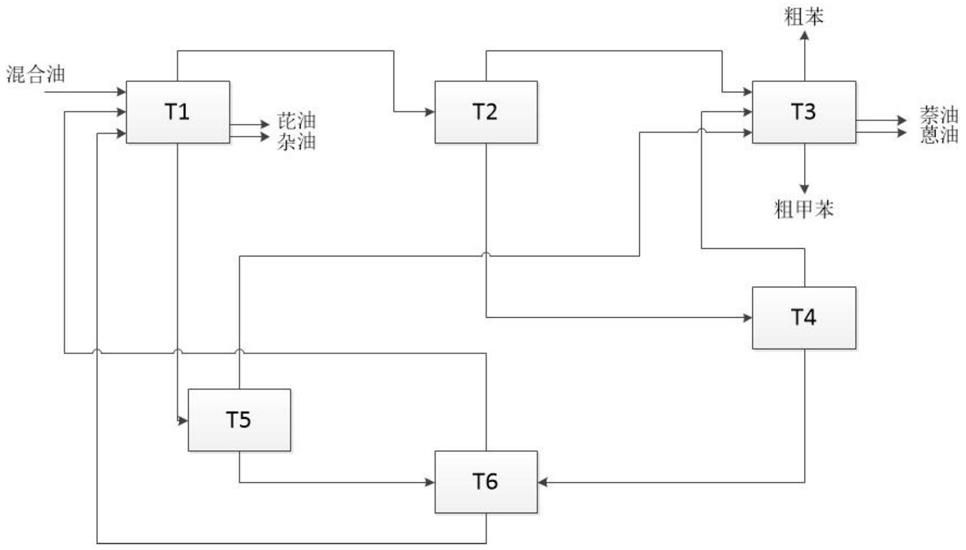

图1为本发明所述油品分离精制方法的工艺流程示意图。

具体实施方式

[0045]

本发明提出一种油品精制方法,根据油品的性质和组成,通过多塔精馏及参数控制,最终获得纯度较高的粗苯油、粗甲苯油、萘油、蒽油和芘油,提高了原有混合油品的附加值和加氢气化技术工艺的经济性能。

[0046]

具体地,对混合油品的分离精制工艺流程如图1所示,将原料通过第一精馏塔t1分离得到轻质油和偏重油,将所述轻质油通过第二精馏塔t2分离得到苯和甲苯混合物及萘油,将所述苯和甲苯混合物通过第三精馏塔t3分离得到精制粗苯和精制粗甲苯,将所述偏重油通过第五精馏塔t5分离得到精制蒽油和较重油,将所述萘油通过第四精馏塔t4分离得到精制萘油和偏重油,将第四精馏塔t4和第五精馏塔t5分离得到的偏重油和较重油通过第六精馏塔t6分离得到精制芘油和塔底杂油。

[0047]

在本发明的一个具体实施方式中,第一精馏塔的底部温度为180~200℃,顶部温度为85~95℃。其中,底部温度典型非限制性地可以是180℃、190℃、200℃;顶部温度典型非限制性地可以是85℃、90℃、95℃。

[0048]

在本发明的一个具体实施方式中,第二精馏塔的底部温度为220~240℃,顶部温度为75~85℃。其中,底部温度典型非限制性地可以是220℃、230℃、240℃;顶部温度典型非限制性地可以是75℃、80℃、85℃。

[0049]

在本发明的一个具体实施方式中,第三精馏塔的底部温度为110~130℃,顶部温度为80~90℃。其中,底部温度典型非限制性地可以是110℃、120℃、130℃;顶部温度典型非限制性地可以是80℃、85℃、90℃。

[0050]

在本发明的一个具体实施方式中,第四精馏塔的底部温度为210~230℃,顶部温度为150~160℃。其中,底部温度典型非限制性地可以是210℃、220℃、230℃;顶部温度典型非限制性地可以是150℃、155℃、160℃。

[0051]

在本发明的一个具体实施方式中,第五精馏塔的底部温度为260~290℃,顶部温度为200~210℃。其中,底部温度典型非限制性地可以是260℃、270℃、280℃;顶部温度典型非限制性地可以是200℃、205℃、210℃。

[0052]

在本发明的一个具体实施方式中,第六精馏塔的底部温度为290~330℃,顶部温度为250~260℃。其中,底部温度典型非限制性地可以是290℃、300℃、310℃、320℃、330℃;顶部温度典型非限制性地可以是250℃、255℃、260℃。

[0053]

在本发明的一个具体实施方式中,第一精馏塔为减压精馏塔,压力为5~20kpa,典型非限制性地可以是5kpa、10kpa、15kpa、20kpa。

[0054]

在本发明的一个具体实施方式中,第二精馏塔为加压精馏塔,压力为105~120kpa,典型非限制性地可以是105kpa、110kpa、115kpa、120kpa。

[0055]

在本发明的一个具体实施方式中,第三精馏塔为加压精馏塔,压力为105~120kpa,典型非限制性地可以是105kpa、110kpa、115kpa、120kpa。

[0056]

在本发明的一个具体实施方式中,第四精馏塔为减压精馏塔,压力为20~35kpa,典型非限制性地可以是25kpa、30kpa、35kpa。

[0057]

在本发明的一个具体实施方式中,第五精馏塔为减压精馏塔,压力为5~20kpa,典型非限制性地可以是5kpa、10kpa、15kpa、20kpa。

[0058]

在本发明的一个具体实施方式中,第六精馏塔为减压精馏塔,压力为5~20kpa,典型非限制性地可以是5kpa、10kpa、15kpa、20kpa。

[0059]

在本发明的一个具体实施方式中,控制第三精馏塔的回流比为3:1~5:1,典型非限制性地可以是3:1、或4:1、或5:1。

[0060]

在本发明的一个具体实施方式中,控制第四精馏塔的回流比为3:1~5:1,典型非限制性地可以是3:1、或4:1、或5:1。

[0061]

在本发明的一个具体实施方式中,控制第五精馏塔的回流比为3:1~5:1,典型非限制性地可以是3:1、或4:1、或5:1。

[0062]

在本发明的一个具体实施方式中,控制第六精馏塔的回流比为3:1~5:1,典型非限制性地可以是3:1、或4:1、或5:1。

[0063]

进一步优选,将第六精馏塔分离得到的芘油和杂油分别与进入第一精馏塔的原料

进行热接触,转移热能;和/或,将第四精馏塔和第五精馏塔分离得到的萘油和蒽油分别与进入第三精馏塔的物料进行热接触,转移热能。可充分利用工艺过程的热量,从而提高整个分离精制工艺的热效率。

[0064]

为了能够更清楚地理解本发明的上述目的、特征和优点,下面将对本发明的方案进行进一步描述。需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

[0065]

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但本发明还可以采用其他不同于在此描述的方式来实施;显然,说明书中的实施例只是本发明的一部分实施例,而不是全部的实施例。

[0066]

下面将结合实施例对本发明的优选实施方式进行详细说明。需要理解的是以下实施例的给出仅是为了起到说明的目的,并不是用于对本发明的范围进行限制。本领域的技术人员在不背离本发明的宗旨和精神的情况下,可以对本发明进行各种修改和替换。

[0067]

下述实施例中所使用的实验方法如无特殊说明,均为常规方法。

[0068]

下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

[0069]

实施例1

[0070]

本实施例以煤加氢气化产物中的芳烃混合油品作为原料,常压下,温度40℃,所述混合油品的主要组成如下表所示:

[0071]

组分苯萘芘蒽菲芴甲苯二甲苯分子式c

6

h

6

c

10

h

8

c

16

h

10

c

14

h

10

c

14

h

10

c

13

h

10

c

7

h

8

c

8

h

10

占比,wt%33.7425.0912.350.236.073.240.670.2

[0072]

按照图1所示的工艺流程对所述混合油品进行分离精制:

[0073]

当整个工艺初始开车运行时,进入第一精馏塔t1的混合油全部借助外部热源(如,重沸器)加热到需要的温度,而当整个工艺流程全部已稳定运行的过程中,进入第一精馏塔t1的混合油则首先与第六精馏塔t6返回的带有一定温度的芘油和杂油进行换热,不足的热量则由外部其他热源(如,再沸器)加以补充,以充分利用工艺过程的热量,提高整个工艺的热效率。第一精馏塔t1为减压精馏塔,压力为15kpa,以降低各油组成的沸点,减少热源需求,降低工艺能耗。第一精馏塔t1底部温度为195℃,顶部温度为90℃,能促使混合油中的轻质油和偏重油能有效分离,切割出塔顶轻油和塔底偏重油并进入后续工艺。

[0074]

由第一精馏塔t1顶部流出的轻质油经泵加压送入第二精馏塔t2,第二精馏塔t2为加压精馏塔,压力为115kpa,以提高组成中的各油的沸点,扩大苯和甲苯等略低沸点的油与萘等略高沸点的油的沸点差距,便于将苯和甲苯等更低沸点的油和萘等略高沸点的油加以分离,提高分离效果。第二精馏塔t2底部温度为230℃,顶部温度为80℃,能切割出塔顶苯和甲苯等更低沸点的油和塔底萘等略高沸点的油,实现两者的有效分离并进入后续工艺。

[0075]

由第二精馏塔t2顶部流出的苯和甲苯等更低沸点的油,经泵输送到第三精馏塔t3,第三精馏塔t3为加压精馏塔,压力为110kpa,以提高组成中的各油的沸点,扩大苯和甲苯等油的沸点差距,便于将苯和甲苯等油加以分离,提高分离效果。当整个工艺初始开车运行时,进入第三精馏塔t3的油全部借助外部热源(如,重沸器)加热到需要的温度,而当整个工艺流程全部已稳定运行的过程中,进入第三精馏塔t3的油则首先与第四精馏塔t4和第五精馏塔t5返回的带有一定温度的萘油和蒽油进行换热,不足的热量则由外部其他热源(如,

再沸器)加以补充,以充分利用工艺过程的热量,提高整个工艺的热效率。第三精馏塔t3底部温度为120℃,顶部温度为85℃,回流比为4:1,能更好地切割出塔顶粗苯油和塔底粗甲苯油,各自间接冷却后最终获得纯度97~99.8%的粗苯油(含少量甲苯、水等)及纯度96~98.9%的粗甲苯油(含少量苯等)。这里的具体冷却方式不做限定。

[0076]

由第二精馏塔t2底部流出的萘等略高沸点的油,经泵输送到第四精馏塔t4,第四精馏塔t4为减压精馏塔,压力为25kpa,以降低沸点略高的组成中各油的沸点,减少热源需求,降低工艺能耗。第四精馏塔t4底部温度为220℃,顶部温度为155℃,回流比为4:1,能更好地切割出塔顶萘油和塔底偏重油,塔顶萘油与第三精馏塔t3底部间接换热冷却后最终获得纯度97~99.9%的萘油(含少量甲苯和二甲苯),塔底偏重油经泵送入第六精馏塔t6底部进一步分离。

[0077]

由第一精馏塔t1底部流出的偏重油,经泵输送到第五精馏塔t5,第五精馏塔t5为减压精馏塔,压力为15kpa,以降低偏重油的沸点,减少热源需求,降低工艺能耗。第五精馏塔t5底部温度为275℃,顶部温度为210℃,回流比为4:1,能更好地切割出塔顶蒽油和塔底较重油,塔顶蒽油与第三精馏塔t3底部油间接换热冷却后最终获得含菲65~74.5%及含芴15~22.5%的蒽油(还含少量萘、蒽及芘等),塔底较重油经泵送入第六精馏塔t6底部进一步分离。

[0078]

由第五精馏塔t5底部流出的较重油,经泵输送到第六精馏塔t6,第六精馏塔t6为减压精馏塔,压力为15kpa,以降低较重油的沸点,减少热源需求,降低工艺能耗。第六精馏塔t6底部温度为310℃,顶部温度为255℃,回流比为4:1,能更好地切割出塔顶芘油和塔底杂油,塔顶芘油和塔底杂油都与第一精馏塔t1底部的混合油间接换热冷却后最终获得纯度95~98.5%的芘油(含有少量蒽和菲等)和少量杂油。

[0079]

混合油品经过t1~t6精馏塔的分离精制,最终获得纯度97~99.8%的粗苯油(含少量甲苯、水等)、纯度96~98.9%的粗甲苯油(含少量苯等)、纯度97~99.9%的萘油(含少量甲苯和二甲苯等)、含菲65~74.5%及含芴15~22.5%的蒽油(还含少量萘、蒽及芘等)和纯度95~98.5%的芘油(含有少量蒽和菲等)。

[0080]

经过六个精馏塔的精馏,获得5种纯度较高的最终产品油和少量杂油,与混合油相比,这5种产品油具有较高的纯度,极大程度上提高了产品的附加值,同时,最终获得的少量杂油还可以作为煤焦油对外售卖,因此,混合油分离精制后,有效提高了油品的附加值,提高了加氢气化工艺的经济性能。

[0081]

本领域技术人员应当理解的是,在实施例1所公开的具体温度、压力、回流比等参数的基础上,可以进行上下微调而不对技术效果构成实质性影响。

[0082]

以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所述的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让