一种二氧化硅/聚丙烯酸酯/聚硅氧烷复合乳液、制备方法及其应用与流程

2021-02-02 04:02:12|

2021-02-02 04:02:12| 321|

321| 起点商标网

起点商标网

[0001]

本发明涉及单分散非金属纳米材料制备领域,具体涉及一种二氧化硅/聚丙烯酸酯/聚硅氧烷复合乳液、制备方法及其应用。

背景技术:

[0002]

聚丙烯酸酯乳液是主要使用丙烯酸类单体通过乳液聚合制备得到的分散在水中的共聚物,利用聚丙烯酸酯乳液制备的涂料在耐候性、耐化学性以及耐沾污性方面表现良好。常规的乳液聚合制备的聚丙烯酸酯为支链的无规共聚物,只存在单一tg点,因此存在低温下脆性大、高温下发粘及硬度降低等现象,即热粘冷脆现象。这种致命缺点限制了常规聚丙烯酸乳液在高端涂料中的应用,因此如何对聚丙烯酸进行改性而提高其性能成为了研究热点。

[0003]

一般来说,对聚丙烯酸酯进行改性的方法分为三类:1.引入其他功能性单体或其他类型乳液进行改性,如常见的硅丙乳液、环氧改性丙烯酸乳液以及聚氨酯改性丙烯酸乳液等等;2.设计独特的粒子结构,例如核壳结构,硬核软壳或者软核硬壳,来克服热粘冷脆的缺点并赋予其他性能;3.引入纳米粒子来制备复合材料,发挥纳米粒子和丙烯酸酯的固有性能,从而提高乳液的综合性能。第三种方法中,可供选择的纳米粒子种类和性能繁多,用于制备的复合材料性能可以根据需要进行调整,从而成为了研究热点。其中二氧化硅作为一种易获取、硬度高且稳定的无机纳米粒子而被广泛用于提升聚丙烯酸酯乳液的性能。

[0004]

传统的制备二氧化硅/聚丙烯酸酯复合材料的方法为冷拼,即将二氧化硅掺杂至丙烯酸酯中,该方法简单易操作,但是二氧化硅与丙烯酸酯混合过程中易出现不相容问题,从而影响产品的稳定性;因此在混合前需要对二氧化硅进行有机改性,从而改善相容性。

[0005]

较为有效的复合方法则是对二氧化硅表面进行直接或间接改性,再通过原位乳液聚合制备复合粒子。专利cn 102731735公开了一种有机硅改性硅溶胶/聚丙烯酸酯乳液的制备方法,通过对选定的硅溶胶进行表面硅烷修饰,再通过原位聚合的方法在硅溶胶表面引入聚丙烯酸酯大分子制备乳液,而具备优异的硬度、耐水白和耐溶剂性能。申请号cn 103665242公开了一种硅溶胶/丙烯酸酯纳米核壳结构乳液的制备方法,其中硅溶胶通过钛螯合处理,无需额外的改性,再通过原位聚合而形成性能优异的乳液。所制备乳液涂膜后光泽好、硬度高、具有良好的耐热、耐水和耐酸碱性能。此外还有很多类似的专利都报导了二氧化硅/丙烯酸酯复合纳米粒子的制备方法,主要用于提高涂膜硬度和耐热问题。在建筑涂料和工业涂料用乳液中,耐沾污也是考量的一个重要指标。现一般通过在大分子中引入有机硅组份,降低表面能,从而提高耐沾污效果,其中最有代表性的是硅丙乳液。如何结合以上提到的两点从而制备硬度高、耐沾污好、耐老化强、保色性优异的的复合纳米乳液尚未有报道。

技术实现要素:

[0006]

本发明提供一种二氧化硅/聚丙烯酸酯/聚硅氧烷复合乳液、制备方法及其应用,该二氧化硅/丙烯酸酯/聚硅氧烷复合乳液中的粒子包含无机二氧化硅组份,同时聚硅氧烷以树莓状组装在丙烯酸酯表面,所制备的乳液成膜后硬度高、耐沾污好、耐老化强、保色性优异。

[0007]

方案一)

[0008]

一种二氧化硅-丙烯酸酯-聚硅氧烷复合乳液的制备方法,主要包括如下步骤:

[0009]

一、硅溶胶改性:将水和硅溶胶混合均匀后,加入硅烷偶联剂,在温度为50-65℃下且搅拌速率为200-400rpm搅拌3-6h,得到改性硅溶胶,所述的水、硅溶胶与硅烷偶联剂的质量比为1-2:1-2:0.03-0.1;

[0010]

二、二氧化硅/丙烯酸酯核壳结构乳液的制备:

[0011]

①

将9-18质量份的去离子水和0.45-2.5质量份的乳化剂混合均匀后,接着在搅拌速率为300-600rpm下缓慢加入28-40质量份的丙烯酸类单体,接着继续搅拌10-30分钟形成预乳液一;

[0012]

②

将2.25-4.5质量份的去离子水和0.11-0.23质量份的乳化剂混合均匀后,接着在搅拌速率为300-600rpm下缓慢加入7-10质量份的丙烯酸类单体和1-3质量份的功能单体,接着继续搅拌10-30分钟形成预乳液二;

[0013]

③

将3-6质量份的引发剂溶于配方中3.3-6.6质量份的水中形成第一引发剂水溶液;将配方1-2质量份的引发剂溶于配方中0.45-0.9质量份的水中形成第二引发剂水溶液;

[0014]

④

将25-40质量份步骤一制备的改性硅溶胶、0.5-2质量份的碳酸氢钠和0.19-0.38质量份的乳化剂加入反应釜中,搅拌均匀后升温到80-85℃,同时加入3-10%的预乳液一和第二引发剂水溶液,保温10-30min;然后滴入剩余的步骤

①

制成的预乳液一和80%的步骤

③

制成的第一引发剂水溶液,滴加时间为2-3小时,滴加完成后保温20-30分钟;

[0015]

⑤

接着滴加步骤

②

制成的预乳液二和20%的步骤

③

制成的第一引发剂水溶液,滴加时间为1-1.5小时;

[0016]

⑥

滴加完成后保温1小时,接着冷却至30-40℃,并调节体系ph值至7-8,即制得二氧化硅/丙烯酸酯核壳结构乳液;

[0017]

三、二氧化硅/丙烯酸酯/聚硅氧烷复合乳液的制备:在室温下,将有机硅乳液滴入步骤二制备的二氧化硅/丙烯酸酯复合乳液中,在温度为25-90℃反应3-12h,即得二氧化硅/丙烯酸酯/聚硅氧烷复合乳液;所述的有机硅乳液与步骤二制备的二氧化硅/丙烯酸酯复合乳液的质量比为1:5-1:30;

[0018]

优选地,步骤一中所述的硅烷偶联剂为kh-570、kh560、kh550、a-151或者a-171中的一种或两种以上任意比例组合。

[0019]

优选地,步骤一中所述的硅溶胶的粒径为20-35nm,固含为30-40%,ph为4-6。

[0020]

优选地,步骤二中的丙烯酸单体为甲基丙烯酸甲酯、丙烯酸丁酯、羟乙基丙烯酸酯、羟丙基丙烯酸酯、甲基丙烯酸、丙烯酸中的一种或两种以上任意比例组合。

[0021]

优选地,步骤二中的功能性单体为甲基丙烯酸缩水甘油酯、丙烯酰胺、羟甲基丙烯酸脲或者有机硅单体的中一种或两种以上任意比例组合。

[0022]

优选地,步骤二中乳化剂由阴离子、非离子与可聚合乳化剂的按照质量比为1-2:

1-2:1-2混合而成。

[0023]

优选地,所述的阴离子乳化剂为dns-18、dns-625、sw3001或fsl707中的一种或者两种以上的任意组合;所述的非离子乳化剂为dns-900、3016或lge-30中的一种或者两种以上的任意组合;所述的可聚合乳化剂为haps、sr-10、er-10-中的一种或两种以上任意组合。

[0024]

优选地,所述的有机硅乳液粒径为20-150nm,固含30-50%,经过氨基或者环氧基团改性。

[0025]

方案二)

[0026]

一种二氧化硅-丙烯酸酯-聚硅氧烷复合乳液,由所述的方法制备而成。

[0027]

一种二氧化硅-丙烯酸酯-聚硅氧烷复合乳液在外墙建筑涂料中的应用,所述外墙建筑涂料包括质量分数为10-30%的权利要求1-8中任一项所述方法制备的乳液。

[0028]

较之前的现有技术,本发明所制备的二氧化硅/丙烯酸酯/聚硅氧烷复合乳液的制备方法,先对硅溶胶进行改性,然后利用种子-成长聚合法制备得二氧化硅/丙烯酸酯体系更加稳定凝胶率低(<0.5%)的复合乳液,并通过在丙烯酸酯中引入如氨基、环氧的活性基团,可以与后续添加的聚硅氧烷纳米粒子有效组装复合,从而制备性能优异的树莓状二氧化硅/丙烯酸酯/聚硅氧烷有机无机杂化乳液。在该乳液的粒子中二氧化硅组份提供硬度支撑;丙烯酸酯提供成膜性;聚硅氧烷提供耐候性、保色性与耐沾污性。该方法操作简单,选用原材料性价比高,所有工序可以连续化完成,不会增加额外生产负担。

附图说明

[0029]

图1是一种二氧化硅-丙烯酸酯-聚硅氧烷复合乳液的制备流程图。

具体实施方式

[0030]

以下结合具体实施案例对本发明方案进行进一步阐述和解释,发明保护范围不仅仅局限于以下的发明实施实例。

[0031]

实施例1

[0032]

一种二氧化硅-丙烯酸酯-聚硅氧烷复合乳液的制备方法,主要包括如下步骤:

[0033]

一、硅溶胶改性:将水和硅溶胶混合均匀后,加入硅烷偶联剂,在50℃下且搅拌速率为400rpm搅拌6h,得到改性硅溶胶;所述的水、硅溶胶与硅烷偶联剂的质量比为1:1:0.1;

[0034]

二、二氧化硅/丙烯酸酯核壳结构乳液的制备:

[0035]

①

将9质量份的去离子水和0.45质量份的乳化剂混合均匀后,然后接着在搅拌速率为300rpm下缓慢加入28质量份的丙烯酸单体,接着继续搅拌10分钟形成预乳液一;

[0036]

②

将2.25质量份的去离子水和0.11质量份的乳化剂混合均匀后,接着在搅拌速率为300rpm下缓慢加入7质量份的丙烯酸单体和1质量份的功能单体,接着继续搅拌10分钟形成预乳液二;

[0037]

③

将3质量份的引发剂溶于配方中3.3质量份的水中形成第一引发剂水溶液;将1质量份的引发剂溶于0.45质量份的水中形成第二引发剂水溶液;

[0038]

④

将25质量份步骤一制备的改性硅溶胶、0.5质量份的碳酸氢钠和0.19质量份的乳化剂加入反应釜中,搅拌均匀后升温到80℃,同时加入3%的预乳液一和第二引发剂水溶液,保温10min;然后滴入剩余的步骤

①

制成的预乳液一和80%的步骤

③

制成的第一引发剂

水溶液,滴加时间为2小时,滴加完成后保温20分钟;

[0039]

⑤

接着滴加步骤

②

制成的预乳液二和20%的步骤

③

制成的第一引发剂水溶液,滴加时间为1小时;

[0040]

⑥

滴加完成后保温1小时,接着冷却至30℃,并调节体系ph值至7,即制得二氧化硅/丙烯酸酯核壳结构乳液;

[0041]

三、二氧化硅/丙烯酸酯/聚硅氧烷复合乳液的制备:在室温下,将有机硅乳液滴入步骤二制备的二氧化硅/丙烯酸酯复合乳液中,在温度为25℃反应3h,即得二氧化硅/丙烯酸酯/聚硅氧烷复合乳液;所述的有机硅乳液与步骤二制备的二氧化硅/丙烯酸酯复合乳液的质量比为1.5:30;

[0042]

优选地,步骤一中所述的硅烷偶联剂为kh550。

[0043]

优选地,步骤一中所述的硅溶胶的粒径为20nm,固含为30%,ph为4。

[0044]

优选地,步骤二中的丙烯酸单体为丙烯酸丁酯。

[0045]

优选地,步骤二中的功能性单体为甲基丙烯酸缩水甘油酯。

[0046]

优选地,步骤二中乳化剂由阴离子、非离子与可聚合乳化剂的按照质量比为1:1:1混合而成。

[0047]

优选地,所述的阴离子乳化剂为dns-18;所述的非离子乳化剂为dns-900;所述的可聚合乳化剂为haps。

[0048]

优选地,所述的有机硅乳液粒径为20-150nm,固含30-50%,经过氨基或者环氧基团改性。

[0049]

用线棒二氧化硅/丙烯酸酯/聚硅氧烷复合乳液涂敷在玻璃板上,湿膜厚度为200微米,70℃烘烤1h,涂膜透光性优异,待涂膜温度降到室温时,测试性能。涂膜铅笔硬度为f,在玻璃上附着力为0-1级,水接触角为115

°

,耐水和耐水白优异(4天无水白和起泡),600h耐人工老化无粉化。

[0050]

实施例2

[0051]

一种二氧化硅-丙烯酸酯-聚硅氧烷复合乳液的制备方法,主要包括如下步骤:

[0052]

一、硅溶胶改性:将水和硅溶胶混合均匀后,加入硅烷偶联剂,在65℃下且搅拌速率为200rpm搅拌3h,得到改性硅溶胶;所述的水、硅溶胶与硅烷偶联剂的质量比为2:2:0.03

[0053]

二、二氧化硅/丙烯酸酯核壳结构乳液的制备:

[0054]

①

将18质量份的去离子水和2.5质量份的乳化剂混合均匀后,接着在搅拌速率为600rpm下缓慢加入40质量份的丙烯酸单体,接着继续30分钟形成预乳液一;

[0055]

②

将4.5质量份的去离子水和0.23质量份的乳化剂混合均匀后,接着在搅拌速率为600rpm下缓慢加入10质量份的丙烯酸单体和3质量份的功能单体,接着继续下搅拌30分钟形成预乳液二;

[0056]

③

将6质量份的引发剂溶于6.6质量份的水中形成第一引发剂水溶液;将2质量份的引发剂溶于配方中0.9质量份的水中形成第二引发剂水溶液;

[0057]

④

将40质量份步骤一制备的改性硅溶胶、1质量份的碳酸氢钠和0.38质量份的乳化剂加入反应釜中,搅拌均匀后升温到85℃,同时加入10%的预乳液一和第二引发剂水溶液,保温30min;然后滴入剩余的步骤

①

制成的预乳液一和80%的步骤

③

制成的第一引发剂水溶液,滴加时间为3小时,滴加完成后保温30分钟;

[0058]

⑤

接着滴加步骤

②

制成的预乳液二和20%的步骤

③

制成的第一引发剂水溶液,滴加时间为1.5小时;

[0059]

⑥

滴加完成后保温1小时,接着冷却至40℃,并调节体系ph值至8,即制得二氧化硅/丙烯酸酯核壳结构乳液;

[0060]

三、二氧化硅/丙烯酸酯/聚硅氧烷复合乳液的制备:在室温下,将有机硅乳液滴入步骤二制备的二氧化硅/丙烯酸酯复合乳液中,在温度为90℃反应12h,即得二氧化硅/丙烯酸酯/聚硅氧烷复合乳液;所述的有机硅乳液与步骤二制备的二氧化硅/丙烯酸酯复合乳液的质量比为1:30;

[0061]

优选地,步骤一中所述的硅烷偶联剂为a-171。

[0062]

优选地,步骤一中所述的硅溶胶的粒径为20-35nm,固含为30-40%,ph为4-6。

[0063]

优选地,步骤二中的丙烯酸单体为甲基丙烯酸甲酯。

[0064]

优选地,步骤二中的功能性单体为甲基丙烯酸缩水甘油酯。

[0065]

优选地,步骤二中乳化剂由阴离子、非离子与可聚合乳化剂的按照质量比为2:1:1混合而成。

[0066]

优选地,所述的阴离子乳化剂为fsl707;所述的非离子乳化剂为lge-30;所述的可聚合乳化剂为er-10-中的一种。

[0067]

优选地,所述的有机硅乳液粒径为20-150nm,固含30-50%,经过氨基或者环氧基团改性。

[0068]

用线棒二氧化硅/丙烯酸酯/聚硅氧烷复合乳液涂敷在玻璃板上,湿膜厚度为200微米,70℃烘烤1h,涂膜透光性优异,待涂膜温度降到室温时,测试性能。涂膜铅笔硬度为h,在玻璃上附着力为0-1级,水接触角为110

°

,耐水和耐水白优异(4天无水白和起泡),500h耐人工老化无粉化。

[0069]

实施例3

[0070]

将25g去离子水加到25g酸性硅溶胶中(固含40%),升温到60℃,加入0.6g kh570在250rpm搅拌下保温5h,得到改性硅溶胶(固含20%)。

[0071]

向250ml四口烧瓶中加入20g水、2g s25和2g fsl 707,常温下250rpm搅拌均匀后,加入1.6g丙烯酸,45g甲基丙烯酸甲酯和30g丙烯酸丁酯,调整搅拌速度为400rpm,搅拌20min得到均匀稳定的预乳液1。

[0072]

向100ml四口烧瓶中加入6g水、0.3g s25、0.4g fsl 707和0.3g n-10,常温下250rpm搅拌均匀后,依次加入0.4g丙烯酸、2g羟甲基丙烯酰脲、1.5g有机硅单体um-1770、2g甲基丙烯酸缩水甘油酯、10g甲基丙烯酸甲酯和8g丙烯酸丁酯,调整搅拌速度为400rpm,搅拌20min后得到均匀稳定的预乳液2。

[0073]

在500ml四口烧瓶中(装有冷凝管和温度计)加入5g水和0.2g碳酸氢钠,搅拌溶解后,加入2g s25和0.5g fsl 707,搅拌5min后,向烧瓶中加入50g上述改性硅溶胶,室温下搅拌30min。然后在250rpm搅拌下升温到82℃,待温度稳定后,加入3g上述预乳液1和1g过硫酸铵引发剂水溶液(含0.08g过硫酸铵),并保温20min。在3h内向瓶中滴加完上述剩余预乳液1和10g引发剂水溶液(含0.4g过硫酸铵),并保温30min。继续在1h内向反应烧瓶中同时滴加完预乳液2和2g引发剂水溶液(含0.08g过硫酸铵),滴加完后反应保温1h,降温,用dmea调节体系ph至7-8,制备二氧化硅/丙烯酸酯复合乳液。

[0074]

向上述的复合乳液中引入25g商用氨基改性有机硅乳液(粒径40nm,固含37%),有机硅乳液稀释2倍后滴加至上述二氧化硅/丙烯酸酯复合乳液中,控制在2h内滴加完毕,80℃下保温5小时,降温用dmea调节ph至7-8,即可得到二氧化硅/丙烯酸酯/聚硅氧烷复合乳液。

[0075]

用线棒二氧化硅/丙烯酸酯/聚硅氧烷复合乳液涂敷在玻璃板上,湿膜厚度为200微米,70℃烘烤1h,涂膜透光性优异,待涂膜温度降到室温时,测试性能。涂膜铅笔硬度为2h,在玻璃上附着力为0-1级,水接触角为125

°

,耐水和耐水白优异(4天无水白和起泡),600h耐人工老化无粉化。

[0076]

实施例4

[0077]

将25g去离子水加到25g酸性硅溶胶中(固含40%),升温到50℃,加入1g a151在250rpm搅拌下保温3h,得到改性硅溶胶(固含20%)。

[0078]

向250ml四口烧瓶中加入20g水、2g s25和2g fsl 707,常温下250rpm搅拌均匀后,加入1.6g丙烯酸,30g甲基丙烯酸甲酯和45g丙烯酸丁酯,调整搅拌速度为400rpm,搅拌20min得到均匀稳定的预乳液1。

[0079]

向100ml四口烧瓶中加入6g水、0.3g s25、0.4g fsl 707和0.3g n-10,常温下250rpm搅拌均匀后,依次加入0.4g丙烯酸、2g羟甲基丙烯酰脲、1.5g有机硅单体um-1770、1g丙烯酰胺、7g甲基丙烯酸甲酯和11g丙烯酸丁酯,调整搅拌速度为400rpm,搅拌20min后得到均匀稳定的预乳液2。

[0080]

在500ml四口烧瓶中(装有冷凝管和温度计)加入5g水和0.2g碳酸氢钠,搅拌溶解后,加入2g s25和0.5g fsl 707,搅拌5min后,向烧瓶中加入50g上述改性硅溶胶,室温下搅拌30min。然后在250rpm搅拌下升温到82℃,待温度稳定后,加入5g上述预乳液1和1g过硫酸铵引发剂水溶液(含0.08g过硫酸铵),并保温20min。在3h内向瓶中滴加完上述剩余预乳液1和10g引发剂水溶液(含0.4g过硫酸铵),并保温30min。继续在1h内向反应烧瓶中同时滴加完预乳液2和2g引发剂水溶液(含0.08g过硫酸铵),滴加完后反应保温1h,降温,用dmea调节体系ph至7-8,制备二氧化硅/丙烯酸酯复合乳液。

[0081]

向上述的复合乳液中引入13g自制环氧改性有机硅乳液(粒径50nm,固含42%),有机硅乳液稀释3倍后滴加至上述乳液中,滴加时间控制在2h内,升温到70℃,保温5小时,降温用dmea调节ph至7-8,即可得到二氧化硅/丙烯酸酯/聚硅氧烷复合乳液。

[0082]

用线棒二氧化硅/丙烯酸酯/聚硅氧烷复合乳液涂敷在玻璃板上,湿膜厚度为200微米,室温下保养7天,涂膜透光性优异,待涂膜温度降到室温时,测试性能。涂膜铅笔硬度为h,在玻璃上附着力为0-1级,水接触角为115

°

,耐水和耐水白优异(4天无水白和起泡),400h耐人工老化无粉化。

[0083]

实施例5

[0084]

将25g去离子水加到25g酸性硅溶胶中(固含40%),升温到55℃,加入1g a-171在250rpm搅拌下保温5h,得到改性硅溶胶(固含20%)。

[0085]

向250ml四口烧瓶中加入20g水、2g s25和1.8g dns-18,常温下250rpm搅拌均匀后,加入1.6g丙烯酸,30g甲基丙烯酸甲酯和45g丙烯酸丁酯,调整搅拌速度为400rpm,搅拌20min得到均匀稳定的预乳液1。

[0086]

向100ml四口烧瓶中加入6g水、0.3g s25、0.1g dns-900和0.3g n-10,常温下

250rpm搅拌均匀后,依次加入0.4g丙烯酸、2g羟甲基丙烯酰脲、0.5g有机硅单体kh570、2g丙烯酰胺、7g甲基丙烯酸甲酯和11g丙烯酸丁酯,调整搅拌速度为400rpm,搅拌20min后得到均匀稳定的预乳液2。

[0087]

在500ml四口烧瓶中(装有冷凝管和温度计)加入5g水和0.2g碳酸氢钠,搅拌溶解后,加入2g s25和0.5g dns-18,搅拌5min后,向烧瓶中加入50g上述改性硅溶胶,室温下搅拌30min。然后在250rpm搅拌下升温到82℃,待温度稳定后,加入8g上述预乳液1和1g过硫酸铵引发剂水溶液(含0.08g过硫酸铵),并保温20min。在3h内向瓶中滴加完上述剩余预乳液1和10g引发剂水溶液(含0.4g过硫酸铵),并保温30min。继续在1h内向反应烧瓶中同时滴加完预乳液2和2g引发剂水溶液(含0.08g过硫酸铵),滴加完后反应保温1h,降温,用dmea调节体系ph至7-8,制备二氧化硅/丙烯酸酯复合乳液。

[0088]

向上述的复合乳液中引入26g自制环氧改性有机硅乳液(粒径50nm,固含42%),有机硅乳液稀释2倍后滴加至上述乳液中,滴加时间控制在4h内,室温反应12h,用dmea调节ph至7-8,即可得到二氧化硅/丙烯酸酯/聚硅氧烷复合乳液。

[0089]

用线棒二氧化硅/丙烯酸酯/聚硅氧烷复合乳液涂敷在玻璃板上,湿膜厚度为200微米,室温下保养7天,涂膜透光性优异,待涂膜温度降到室温时,测试性能。涂膜铅笔硬度为h,在玻璃上附着力为0-1级,水接触角为130

°

,耐水和耐水白优异(4天无水白和起泡),800h耐人工老化无粉化。

[0090]

实施例6

[0091]

与实施例5相比,实施例6中不包含二氧化硅及聚硅氧烷粒子,所制备的乳液为对比。其中改性硅溶胶分散液用等量去离子水代替且后续不添加有机硅乳液;其他实验配方和工艺与实施例5相同。

[0092]

以上实施例所述氨基改性有机硅乳液为迈图y-20746,所用环氧改性有机硅乳液为自制(环氧改性硅油乳化制备而成);

[0093]

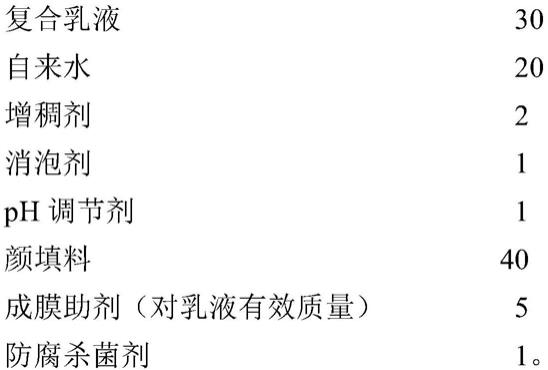

将上述实施例1-6制备的二氧化硅-丙烯酸酯-聚硅氧烷复合乳液在外墙建筑涂料中,均按照如下配方制备成涂料,然后按照gb/t 9755-2014进行制板测试,具体如表1所示,且所述的增稠剂优选罗门哈斯ase 60;所述的消泡剂优选海明斯df7035;所述的ph调节剂优选ma-95;所述的钛白粉优选杜邦r706;所述的成膜助剂优选醇酯十二;所述的杀菌防腐优选龙沙proxel g20。所述的涂料中还可以包含质量分数为10-30%中其它质量分数的乳液,其涂料的性能也很优异。

[0094]

所采用的基础配方的具体组成(以重量份数计)为:

[0095][0096]

表1采用实施例1-6乳液制成涂料后的性能

[0097]

[0098]

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让