一种超轻鞋底及其制备方法与流程

2021-02-02 02:02:52|

2021-02-02 02:02:52| 366|

366| 起点商标网

起点商标网

[0001]

本发明涉及鞋底技术领域,尤其涉及一种超轻鞋底及其制备方法。

背景技术:

[0002]

鞋是每个人都离不开的生活必需品,出于舒适性的考虑,生活中人们更愿意选择轻一些的鞋靴。鞋的重量大小会对运动能力的发挥产生影响,鞋是下肢的附加物,重的鞋子更易使人在穿着的过程中产生脱落感。鞋的质量越大,人在运动中消耗的体能也就越多。生物力学专家表明,跑步会对膝盖造成剧烈的冲击,冲击力量大约是体重的3~5倍,跑步的时候整个人腾空而起,然后落地,瞬间再腾空而起,这些冲量主要由膝盖的软骨吸收。而鞋的重量每增加1克,每跑100米,人就会多消耗8%的体能;鞋的重量每减少1克,就相当于减轻560克的重力负担。对于热爱运动的人来说,轻量化的鞋,保持功能性不下降,将消耗穿着者更少的能量,并提高其运动效能和穿着舒适性。

[0003]

普通eva材料的密度为0.23-0.3g/cm3,力学性能及柔韧性不够好,研究人员都在寻找合适的eva改性剂,以制得兼具不同发泡材料优点的超轻eva发泡材料。专利cn 102993546 b公开了天然橡胶和三元乙丙橡胶改性eva,得到了超轻橡塑发泡材料。众所周知,天然橡胶和三元乙丙橡胶都是非结晶性聚合物,大倍率的发泡产品必然存在压缩变形大的问题,产品的稳定性不够好。专利cn101497715b公开了利用低密度聚乙烯和eva得到了密度为0.035-0.06g/cm3的超轻发泡材料,但低密度聚乙烯是只有少量长支链的高结晶性聚合物,产品硬度大、弹性差,从而限制了它的使用。

技术实现要素:

[0004]

本发明所要解决的技术问题在于,提供一种超轻鞋底及其制备方法,所述超轻鞋底具有超轻、高弹、高尺寸稳定性的特点,穿着舒适。

[0005]

为了解决上述技术问题,本发明提供了一种超轻鞋底的制备方法,包括:

[0006]

一、提供原料a、原料b、原料c和原料d;

[0007]

所述原料a包括100重量份的聚醚多元醇、0.3~0.8重量份的催化剂ⅰ、0.1~0.5重量份的整泡剂、0.5~3重量份的发泡剂和1~5份硬化剂;

[0008]

所述原料b包括异氰酸酯聚合物;

[0009]

所述原料c包括二氧化碳基聚合物和催化剂ⅱ;

[0010]

所述原料d为e-tpu颗粒,其质量为原料a和原料b总质量的45%~50%;

[0011]

二、将原料a、原料b、原料c和原料d混合浇注成型,得到超轻鞋底。

[0012]

作为上述方案的改进,所述二氧化碳基聚合物为二元共聚物,包括环氧丙烷和二氧化碳;或者,

[0013]

所述二氧化碳基聚合物为三元共聚物,包括环氧丙烷、环氧乙烷和二氧化碳;或者,

[0014]

所述二氧化碳基聚合物为三元共聚物,包括环氧丙烷、环氧环己烷和二氧化碳。

[0015]

作为上述方案的改进,所述催化剂ⅱ选自有机羧酸锌类催化剂、二乙基锌、有机铝、稀土类催化剂和多元金属混合类催化剂中的一种或多种。

[0016]

作为上述方案的改进,所述催化剂ⅱ的质量是二氧化碳基聚合物质量的0.1~10wt%。

[0017]

作为上述方案的改进,所述原料c的制备方法,包括:将二氧化碳基聚合物和催化剂ⅱ进行加热,加热温度为80~120℃,加热时间为10~60min。

[0018]

作为上述方案的改进,所述原料c的质量为原料a和原料b总质量的0.01~2wt%。

[0019]

作为上述方案的改进,所述催化剂ⅰ包括有机胺和有机锡;

[0020]

所述有机胺选自三亚乙基二胺、聚丙烯酰胺、n,n-二甲基乙醇胺和三乙烯二胺中的一种或几种;

[0021]

所述有机锡选自二丁基锡、二辛基锡和辛酸亚锡中的至少两种。

[0022]

作为上述方案的改进,所述整泡剂为聚硅氧烷烷氧基醚共聚物;

[0023]

所述发泡剂为水;

[0024]

所述硬化剂为乙二醇。

[0025]

相应地,本发明还提供了一种超轻鞋底,其采用上述超轻鞋底的制备方法所制得,硬度为40~55hc,密度为0.2~0.3g/cm3,回弹率为60%以上。

[0026]

实施本发明,具有如下有益效果:

[0027]

本发明通过调整发泡聚氨酯鞋底的配方本发明在发泡聚氨酯材料的浇注成型过程中,将重量轻的原料d与原料a、原料b和原料c一起混合,形成一体成型的鞋底,有效减轻发泡聚氨酯鞋底的重量;此外,本发明通过原料c来提升聚氨酯材料的发泡效果,具体的,使二氧化碳基聚合物在发泡聚氨酯中缓慢裂解生成大量的二氧化碳,提升发泡聚氨酯中的泡沫的气压值,从而制备出高发泡高弹性、高尺寸稳定性的发泡聚氨酯鞋底。

具体实施方式

[0028]

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明作进一步地详细描述。

[0029]

本发明提供的一种超轻鞋底的制备方法,包括:

[0030]

一、提供原料a、原料b、原料c和原料d;

[0031]

所述原料a包括100重量份的聚醚多元醇、0.3~0.8重量份的催化剂ⅰ、0.1~0.5重量份的整泡剂、0.5~3重量份的发泡剂和1~5份硬化剂。

[0032]

所述催化剂ⅰ包括有机胺和有机锡,所述有机胺选自三亚乙基二胺、聚丙烯酰胺、n,n-二甲基乙醇胺和三乙烯二胺中的一种或几种;所述有机锡选自二丁基锡、二辛基锡和辛酸亚锡中的至少两种。

[0033]

所述整泡剂为聚硅氧烷烷氧基醚共聚物。

[0034]

所述发泡剂为水。

[0035]

所述硬化剂为乙二醇。

[0036]

所述原料a的制备方法如下:

[0037]

按比例将催化剂ⅰ、整泡剂、发泡剂和硬化剂加入聚醚多元醇中混合均匀,备用。

[0038]

所述原料b包括异氰酸酯聚合物,优选的,所述异氰酸酯聚合物为二苯基甲烷二异

氰酸酯或者六亚甲基二异氰酸酯。

[0039]

优选的,所述原料b包括85~93重量份的异氰酸酯聚合物。

[0040]

所述原料c包括二氧化碳基聚合物和催化剂ⅱ。

[0041]

所述原料c的制备方法如下:将二氧化碳基聚合物和催化剂ⅱ加热,混合均匀,备用。

[0042]

所述二氧化碳基聚合物为二元共聚物,包括环氧丙烷和二氧化碳;或者,所述二氧化碳基聚合物为三元共聚物,包括环氧丙烷、环氧乙烷和二氧化碳三;或者,所述二氧化碳基聚合物为三元共聚物,包括环氧丙烷、环氧环己烷和二氧化碳。

[0043]

具体的,本发明的催化剂ⅱ选自有机羧酸锌类催化剂、二乙基锌、有机铝、稀土类催化剂和多元金属混合类催化剂中的一种或多种。

[0044]

所述有机铝选自三乙酰丙酮铝和三烷氧基铝中的一种或两种。

[0045]

所述催化剂ⅱ的质量是二氧化碳基聚合物的0.1wt~10wt%。

[0046]

所述催化剂ⅱ与二氧化碳基聚合物的加热温度为80~120℃,加热时间为10~60min。

[0047]

所述原料d为e-tpu颗粒,其中,所述原料d的质量为原料a和原料b总质量的45%~50%。

[0048]

需要说明的是,原料d的添加量对鞋底的重量、回弹率、强度等起着重要的作用。若原料d的添加量过小,则鞋底达不到轻量化的要求;若原料d的添加量过大,则鞋底的强度会受到影响,强度降低,硬度过小。

[0049]

e-tpu(expanded-thermoplastic polyurethanes,发泡热塑性聚氨酯),也就是tpu发泡材料,是一种结晶型物理发泡材料,具有重量轻、回弹率高的特性。由于e-tpu材质具有高透性,可以通过添加色料,制成不同的颜色,从而使得鞋底具有多彩效果。

[0050]

二、将原料a、原料b、原料c和原料d混合浇注成型,得到超轻鞋底。

[0051]

具体的,将原料a、原料b、原料c和原料d混合加热到45~55℃浇注成型,得到超轻鞋底。

[0052]

优选的,所述原料c的质量为原料a和原料b总质量的0.01wt~2wt%。

[0053]

更优的,所述原料c的质量为原料a和原料b总质量的0.1wt~1.5wt%。

[0054]

需要说明的是,所述超轻鞋底的硬度为40~55hc,密度为0.2~0.3g/cm3,回弹率为60%以上。

[0055]

其中,二氧化碳基聚合物是以有机烃分子和二氧化碳为原料共聚而成,其中二氧化碳含量占31%~50%。二氧化碳基聚合物是一种易降解的环保材料,除了生物降解之外,其催化剂或加热的作用下,容易断裂而生成低聚物,在较高的温度(180℃以上)下,聚合物发生无规断裂,而在金属催化剂的作用下则容易发生拉链式降解,即每次从主链末端脱下一个环状的碳酸酯生成二氧化碳,二氧化碳基聚合物中两种单体单元的交替程度越高,裂解拉链过程越容易进行。

[0056]

由于化学发泡的发泡效果与异氰酸酯聚合物和水的用量有关,提高异氰酸酯聚合物的用量可以提升聚氨酯的发泡效果,进而降低发泡聚氨酯的密度,但是会导致发泡后的聚氨酯的胺基含量较高,聚氨酯的性质会变脆。因此,采用化学发泡的方式得到的发泡聚氨酯密度相对较大,而且由于发泡时聚氨酯发热,聚氨酯的气泡的气压通常偏低,发泡聚氨酯

容易收缩而且弹性较差。

[0057]

本发明在发泡聚氨酯材料的浇注成型过程中,将重量轻的原料d与原料a、原料b和原料c一起混合,形成一体成型的鞋底,有效减轻发泡聚氨酯鞋底的重量;此外,本发明通过原料c来提升聚氨酯材料的发泡效果,具体的,使二氧化碳基聚合物在发泡聚氨酯中缓慢裂解生成大量的二氧化碳,提升发泡聚氨酯中的泡沫的气压值,从而制备出高发泡高弹性、高尺寸稳定性的发泡聚氨酯鞋底。

[0058]

相应地,本发明还提供了一种超轻鞋底,其采用上述的超轻鞋底的制备方法所制得,硬度为40~55hc,密度为0.2~0.3g/cm3,回弹率为50%~65%。

[0059]

下面将以具体实施例来进一步阐述本发明

[0060]

实施例1

[0061]

一、将0.3重量份的催化剂、0.1重量份的整泡剂、0.5重量份的发泡剂和1重量份的硬化剂加入100重量份的聚醚多元醇中,混合均匀形成原料a;

[0062]

将0.0005重量份的二乙基锌和0.02重量份的环氧丙烷共聚物/二氧化碳二元共聚物混合均匀后加热至80℃,加热60min,形成原料c;

[0063]

二、将原料a、85重量份的原料b(异氰酸酯聚合物)、原料c和84重量份的原料d(e-tpu颗粒)混合浇注成型,得到超轻鞋底。

[0064]

实施例2

[0065]

一、将0.4重量份的催化剂、0.2重量份的整泡剂、1重量份的发泡剂和1.5重量份的硬化剂加入100重量份的聚醚多元醇中,混合均匀形成原料a;

[0066]

将0.005重量份的三乙酰丙酮铝和0.1重量份的环氧丙烷/环氧乙烷/二氧化碳三元共聚物混合均匀后加热至90℃,加热50min,形成原料c;

[0067]

二、将原料a、88重量份的原料b(异氰酸酯聚合物)、原料c和87重量份的原料d(e-tpu颗粒)混合浇注成型,得到超轻鞋底。

[0068]

实施例3

[0069]

一、将0.5重量份的催化剂、0.3重量份的整泡剂、1.5重量份的发泡剂和2重量份的硬化剂加入100重量份的聚醚多元醇中,混合均匀形成原料a;

[0070]

将0.007重量份的三烷氧基铝和0.2重量份的环氧丙烷共聚物/二氧化碳二元共聚物混合均匀后加热至100℃,加热30min,形成原料c;

[0071]

二、将原料a、90重量份的原料b(异氰酸酯聚合物)和原料c和91重量份的原料d(e-tpu颗粒)混合浇注成型,得到超轻鞋底。

[0072]

实施例4

[0073]

一、将0.6重量份的催化剂、0.4重量份的整泡剂、2重量份的发泡剂和2.5重量份的硬化剂加入100重量份的聚醚多元醇中,混合均匀形成原料a;

[0074]

将0.05重量份的二乙基锌和0.5重量份的环氧丙烷/环氧环己烷/二氧化碳三元共聚物混合均匀后加热至110℃,加热10min,形成原料c;

[0075]

二、将原料a、91量份的原料b(异氰酸酯聚合物)、原料c和94重量份的原料d(e-tpu颗粒)混合浇注成型,得到超轻鞋底。

[0076]

实施例5

[0077]

一、将0.8重量份的催化剂、0.5重量份的整泡剂、3重量份的发泡剂和3重量份的硬

化剂加入100重量份的聚醚多元醇中,混合均匀形成原料a;

[0078]

将0.1重量份的二乙基锌和1.2重量份的环氧丙烷共聚物/二氧化碳二元共聚物混合均匀后加热至120℃,加热10min,形成原料c;

[0079]

二、将原料a、93量份的原料b(异氰酸酯聚合物)、原料c和100重量份的原料d(e-tpu颗粒)混合浇注成型,得到超轻鞋底。

[0080]

对比例1

[0081]

一、将0.3重量份的催化剂、0.1重量份的整泡剂、0.5重量份的发泡剂和1重量份的硬化剂加入100重量份的聚醚多元醇中,混合均匀形成原料a;

[0082]

二、将原料a和85量份的原料b(异氰酸酯聚合物)混合浇注成型,得到鞋底。

[0083]

对比例2

[0084]

一、将0.3重量份的催化剂、0.1重量份的整泡剂、0.5重量份的发泡剂和1重量份的硬化剂加入100重量份的聚醚多元醇中,混合均匀形成原料a;

[0085]

二、将原料a、85量份的原料b(异氰酸酯聚合物)和100重量份的原料d(e-tpu颗粒)混合浇注成型,得到超轻鞋底。

[0086]

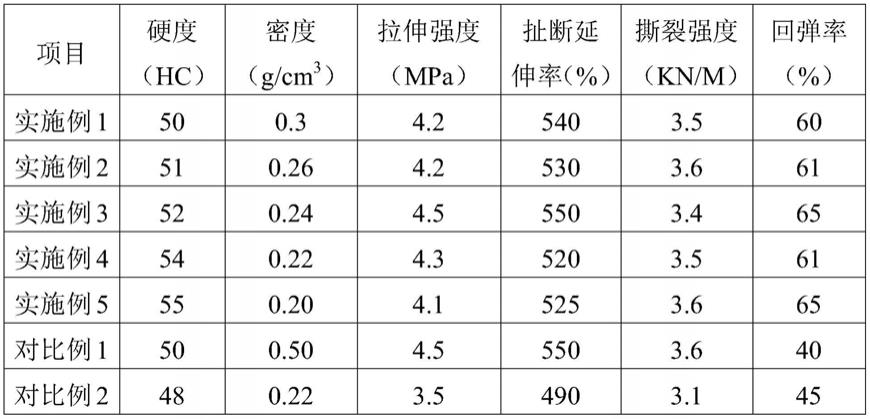

对实施例1~5和对比例1~2所制得的鞋底进行测试,结果如下表所示:

[0087][0088]

从上述结构可知,本发明实施例1~5所制得的超轻鞋底,密度低,回弹性好,力学性能好的特点。

[0089]

以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让