一种非均相催化酯交换合成草酸甲乙酯的工艺方法与流程

2021-02-02 02:02:45|

2021-02-02 02:02:45| 569|

569| 起点商标网

起点商标网

[0001]

本申请涉及一种非均相催化酯交换合成草酸甲乙酯的工艺方法,属于合成不对称酯方法领域。

背景技术:

[0002]

乙二醇是一种重要的基础化工原料,广泛应用于各个领域,主要用于生产聚酯纤维、防冻剂、不饱和聚酯树脂、润滑剂、增塑剂、非离子表面活性剂以及炸药等。我国乙二醇消费在亚洲处于主导地位,同时也是全球最大的乙二醇消费市场,据统计,2018年我国乙二醇表观消费量约1700万吨。目前石油乙烯法仍是生产乙二醇的主流工艺,由于我国“富煤、少油、缺气”的资源结构,以煤制乙二醇和甲醇制烯烃为代表的煤化工技术在我国得到长足发展。煤制乙二醇技术包括:煤气化、甲醇合成、一氧化碳偶联羰化以及草酸二甲酯加氢等技术;由于其投资少、技术较为成熟而备受煤化工企业的青睐。据国家统计局统计,截止到2019年10月,中国乙二醇总产能约1080.5万吨,其中煤制乙二醇产能为451万吨占比41.8%,新疆天业乙二醇产能95万吨/年,约占我国乙二醇产能的9%,占煤化工路线乙二醇产能的22%。

[0003]

目前国内煤制乙二醇技术同质化竞争严重,导致煤制乙二醇整体开工率不高,据金联创数据统计,2019年煤制乙二醇整体开工率在65%左右,较2018年明显下降,特别是9月份只有约50%的开工率。更为严重的是,我国还有500万吨/年以上产能的煤制乙二醇项目正处在建设中。另外国际油价未来可能长期处于低价位(低于30美元/桶)造成乙二醇价格持续低迷,目前已跌至3500元/吨。随着石油价格不断的下跌,煤制乙二醇技术较石油法已不再具备成本优势。因此急需拓宽乙二醇的下游产业,发展一头多尾的煤制乙二醇产业链,谋求乙二醇下游大宗或高附加值产品的开发亟不可待。由煤制乙二醇中间产品草酸二甲酯为中转,生成具有多功能性的草酸烷基酯类精细化学品或潜在的大宗化工材料,是对煤制乙二醇技术的重大突破和产业链高值化补充和延展。

[0004]

草酸甲乙酯是重要的有机化工原料和甲/乙基化试剂,能与脂肪酸酯、酰胺或苯胺类化合物以及许多杂环化合物进行各种缩合反应。作为不对称草酸酯可以用作锂电池电解质溶剂。用于医药工业,可以合成激素胸腺碱,是制造苯巴比妥、硫唑嘌呤、长效磺胺、磺胺甲基噁唑、羧苯酯青霉素、乙哌氧氨苄青霉素、乳酸氯喹、噻苯咪唑、酮酯类等药物的中间体。其次草酸甲乙酯还可以用于制造塑料促进剂、纤维素和香料溶剂、纺织助剂、染料中间体及染料敏化电池添加剂、轴承耐高压润滑剂等。草酸甲乙酯还能够与腐蚀的碳酸盐基质作用,形成独特的草酸盐表层,防止基质进一步腐蚀,直接代替草酸用于木屑造纸行业或从植物纤维中提取半纤维糖。草酸甲乙酯可以通过简单的水解和脱羰基化反应制备具有重要化工应用的草酸和碳酸甲乙酯。

[0005]

目前文献和专利完全没有报道草酸甲乙酯的合成工艺方法。

技术实现要素:

[0006]

根据本申请的一个方面,提供一种非均相催化酯交换合成草酸甲乙酯的工艺方法,该工艺以草酸二甲酯和乙醇为原料,以过量碳酸钠法沉淀的氧化镁(固态)为催化剂,通过反应精馏、产物分离和副产物再发应循环等过程得到产品草酸甲乙酯,副产甲醇。

[0007]

一种非均相催化酯交换合成草酸甲乙酯的工艺方法,包括以下工艺步骤:

[0008]

(1)含有草酸二甲酯、乙醇的原料在预反应器中发生非均相催化反应,生成液态混合物;

[0009]

(2)将所述液态混合物在反应精馏塔进一步进行非均相催化反应,分离出副产品甲醇;

[0010]

(3)反应精馏塔塔釜物料进入乙醇蒸馏塔分离出过量的乙醇,返回预反应器循环使用;

[0011]

(4)乙醇蒸馏塔塔釜物料进入产品精馏塔,分离出草酸甲乙酯。

[0012]

可选地,步骤(1)中,草酸二甲酯和乙醇的进料摩尔比为:1:0.5~1:2。

[0013]

可选地,草酸二甲酯和乙醇的进料摩尔比独立地选自1:0.5、1:0.7、1:0.9、1:1、1:1.2、1:1.4、1:1.5、1:1.6、1:1.8、1:2.0中的任意值或任意两者之间的范围值。

[0014]

可选地,步骤(1)中,预反应器的反应温度为70~110℃,优选75-90℃。

[0015]

可选地,预反应器的反应温度独立地选自70℃、75℃、80℃、90℃、100℃、110℃中的任意值或任意两者之间的范围值。

[0016]

可选地,步骤(1)中,所述预反应器为固定床反应器或釜式反应器。在实际的应用过程中,可根据具体情况进行选择。其中,在使用釜式反应器时候,需要相应的添加过滤装置。

[0017]

可选地,步骤(1)和(2)中,预反应器和反应精馏塔中装填有固态催化剂;

[0018]

所述固态催化剂为固态氧化镁。

[0019]

可选地,所述固态催化剂为过量碳酸钠法沉淀的固态氧化镁。

[0020]

可选地,步骤(2)中,反应精馏塔为反应和精馏同时进行,反应生成的产物为非共沸物,单塔完成副产物甲醇分离。得到的副产品甲醇的纯度为99.9%。

[0021]

可选地,步骤(2)中,反应精馏塔的塔顶温度为63~75℃,塔釜的操作温度为80~115℃;操作压力为99~105kpa。

[0022]

可选地,步骤(3)中,所述乙醇蒸馏塔为常压蒸馏或减压蒸馏,蒸出的乙醇脱水后返回预反应器循环利用。

[0023]

可选地,所述常压蒸馏采用蒸汽加热,操作温度为150-170℃。

[0024]

可选地,所述减压蒸馏采用真空闪蒸,真空度为20~50kpa。

[0025]

可选地,使用4a或5a分子筛进行乙醇脱水。

[0026]

可选地,步骤(4)中,产品精馏塔为多侧线采出,单塔分离出产品草酸甲乙酯、未反应的草酸二甲酯和副产物草酸二乙酯。产品草酸甲乙酯的纯度达到99%以上。

[0027]

可选地,步骤(4)中,产品精馏塔的操作温度为110~180℃,操作压力为0.001~101kpa。

[0028]

可选地,步骤(4)中,分离出的未反应的草酸二甲酯和副产物草酸二乙酯进入循环反应器催化反应,反应后的混合产物返回产品精馏塔进行分离。

[0029]

可选地,循环反应器装填有固态催化剂;

[0030]

所述固态催化剂为固态氧化镁;

[0031]

优选地,所述固态催化剂为过量碳酸钠法沉淀的固态氧化镁。

[0032]

可选地,循环反应器的操作温度为70~110℃。

[0033]

可选地,循环反应器的操作温度独立地选自70℃、80℃、90℃、100℃、110℃中的任意值或任意两者之间的范围值。

[0034]

可选地,产品精馏塔中分离出的未反应的草酸二甲酯和副产物草酸二乙酯在循环反应器中,在固态催化剂作用下进行再次反应,反应产物返回产品精馏塔进行分离。

[0035]

作为一种优选的实施方式,包括以下工艺步骤:

[0036]

(1)原料草酸二甲酯、乙醇首先在装填有固态催化剂的固定床预反应器中发生非均相催化反应;

[0037]

(2)预反应器中生成的液态混合物进入装填有固态催化剂的反应精馏塔进一步反应并分离出副产品甲醇;

[0038]

(3)反应精馏塔塔釜物料进入乙醇蒸馏塔分离出过量的乙醇,并将其脱水后返回预反应器;

[0039]

(4)乙醇蒸馏塔塔釜物料和来自循环反应器的反应产物进入产品精馏塔,分离出产品草酸甲乙酯,以及未反应的草酸二甲酯和副产物草酸二乙酯。

[0040]

(5)产品精馏塔分离出的未反应草酸二甲酯和副产物草酸二乙酯进入装填有固态催化剂的循环反应器再次反应,反应产物返回产品精馏塔进行分离。

[0041]

工艺过程包括固定床预反应器、装填有固态催化剂的反应精馏塔、乙醇蒸馏塔和产品精馏塔及循环反应器等关键设备。

[0042]

本申请中,如无特别说明,所给出的数据范围选自范围中的任意值,且包含范围的端点值。

[0043]

本申请中,常压指101.3kpa。

[0044]

本申请能产生的有益效果包括:

[0045]

1)本申请所提供的非均相催化酯交换合成草酸甲乙酯的工艺方法,利用草酸二甲酯和乙醇为原料生产草酸甲乙酯,生成的产物不存在共沸物,反应和精馏在一个塔内同时进行,单塔即可将副产品甲醇分离,工艺路线短,能耗低。

[0046]

2)本申请的工艺方法中,工艺过程最高温度180℃,操作压力均为常压或低真空度,整体对设备管道选材要求不苛刻,能耗也不高。

[0047]

3)本申请的工艺方法中,生成的副产物草酸二乙酯可作为反应产物与未反应完全的草酸二甲酯在循环反应器内再次反应生成产品草酸甲乙酯,使反应物的总转化率得到提高。反应物的总转化率保持在98.5%以上,通常可达99%以上。

[0048]

4)本申请的工艺方法中,产品精馏塔分离出的未反应的草酸二甲酯和副产物草酸二乙酯在循环反应器中再次反应后,反应产物直接返回产品精馏塔进行分离,相对于返回预反应器的工艺,降低了预反应器至产品精馏塔工艺过程的处理负荷。

[0049]

5)本申请的工艺方法中,生成的产品纯度达到99%以上,副产品甲醇纯度99.9%。

[0050]

6)本申请的工艺方法中,固态催化剂分别装填在反应器和反应精馏塔,反应物料输送不携带催化剂,不需要进行催化剂分离,整体工艺相对简单。

附图说明

[0051]

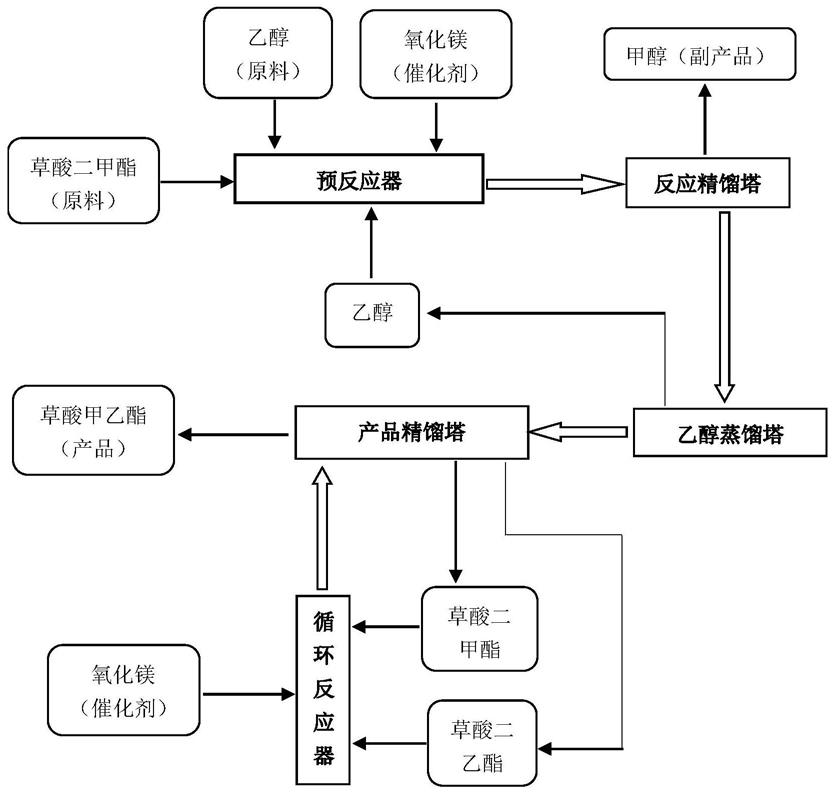

图1为本发明工艺流程实施例示意图。

[0052]

图2为本发明采用蒸汽加热的乙醇常压蒸馏塔的工艺流程实施例示意图。

[0053]

图3为本发明采用抽真空系统的乙醇减压蒸馏塔的工艺流程实施例示意图。

具体实施方式

[0054]

下面结合实施例详述本申请,但本申请并不局限于这些实施例。

[0055]

如无特别说明,本申请的实施例中的原料和催化剂均通过商业途径购买,其中原料草酸二甲酯的纯度大于98%,乙醇的纯度大于99.5%。

[0056]

4a和5a分子筛来自于常规商用脱水分子筛。

[0057]

催化剂为过量碳酸钠法沉淀的固态氧化镁,来自于实验室自制。制备方法如下:将0.4mol mg(no3)2·

6h2o溶解在250ml去离子水中,记为溶液a,采用单一na2co3为沉淀剂(b溶液),保持溶液中60℃下有未完全溶解的na2co3,此时na2co3浓度为3.14mol/l,沉淀滴定时,保持溶液和远过量的na2co3沉淀共同加入1000ml大烧杯中,在60℃和ph值为10的剧烈搅拌下,将溶液a和b同时滴入1000ml去离子水中。沉淀过后,将溶液连续搅拌0.5h,然后在室温下老化20h。然后过滤、洗涤,直到ph值达到约9。将所得沉淀物在120℃下干燥15h,然后在空气中500℃煅烧3小时。

[0058]

反应物的总转化率计算如下:

[0059]

1-[未反应的草酸二甲酯物质量/(剩余的草酸二甲酯物质量+生成的草酸甲乙酯物质量+生成草酸二乙酯物质的量)]

[0060]

本发明以草酸二甲酯和乙醇为原料,以过量碳酸钠法沉淀的固态氧化镁为催化剂,通过反应精馏、产物分离和副产物再发应循环等过程得到产品草酸甲乙酯,副产甲醇。

[0061]

本发明的具体工艺过程是:

[0062]

如图1所示,原料草酸二甲酯和乙醇首先在固定床预反应器内在催化剂过量碳酸钠法沉淀的氧化镁的作用下发生非均相催化反应,反应温度70~110℃。预反应后的液态混合物经泵送至反应精馏塔,在装填有固态催化剂的反应精馏塔内继续反应并精馏,将生成的副产品甲醇从塔顶馏出,精馏塔塔顶温度63.6℃,塔釜最高操作温度115℃,操作压力为常压,分离出的副产品甲醇纯度99.9%。反应精馏塔塔釜物料用泵送至乙醇蒸馏塔,将原料中过量的乙醇蒸出,蒸出的乙醇经4a或5a分子筛将携带的水分脱除后返回预反应器循环利用。乙醇蒸馏塔塔釜物料再经泵送至产品精馏塔与来自循环反应器的混合产物一起进行分离,产品精馏塔为多侧线采出,最高操作温度180℃,操作压力为常压,分离后分别得到纯度为99%的产品草酸甲乙酯、未完全反应的草酸二甲酯和副产物草酸二乙酯。产品精馏塔分离出的未完全反应的草酸二甲酯和副产物草酸二乙酯进入循环反应器在催化剂作用下再次反应,反应后的混合产物直接返回产品精馏塔进行分离,循环反应器操作温度70~110℃。

[0063]

实施例1

[0064]

如图2所示,原料草酸二甲酯和乙醇(草酸二甲酯3.5mol,乙醇14mol)首先在预反应器(固定床反应器)内在催化剂过量碳酸钠法沉淀的氧化镁(用量20g)的作用下发生非均相催化反应,反应温度为80℃。预反应后的混合物经泵送至反应精馏塔,在反应精馏塔内继

续反应并精馏,将生成的副产品甲醇从塔顶馏出,反应精馏塔的塔顶温度为63.6℃,塔釜的操作温度为85-90℃,操作压力为101kpa,副产品甲醇纯度为99.9%。反应精馏塔塔釜物料用泵送至乙醇蒸馏塔,利用蒸汽加热进行常压蒸馏,操作温度150-170℃,将原料中过量的乙醇蒸出,蒸出的乙醇经4a分子筛将携带的水分脱除后返回预反应器循环利用。乙醇蒸馏塔塔釜物料再经泵送至产品精馏塔与来自循环反应器的混合产物一起进行分离,产品精馏塔为多侧线采出,产品精馏塔的操作温度为115-125℃,操作压力为0.005kpa,分离后分别得到纯度为99%的产品草酸甲乙酯、未完全反应的草酸二甲酯和副产物草酸二乙酯。产品精馏塔分离出的未完全反应的草酸二甲酯和副产物草酸二乙酯进入循环反应器在过量碳酸钠法沉淀的氧化镁催化剂作用下再次反应,循环反应器的操作温度为110-115℃,反应后的混合产物直接返回产品精馏塔进行分离。反应物的总转化率为99.11%。

[0065]

实施例2

[0066]

如图3所示,预反应器(釜式反应器,并相应添加过滤装置)内装填20g过量碳酸钠法沉淀的氧化镁,3.5mol的草酸二甲酯和14mol的甲醇在固定床预反应器发生非均相催化反应,反应温度为80℃。反应后的混合物经泵送至反应精馏塔,在反应精馏塔内继续反应并精馏,反应精馏塔的塔顶温度为63.6℃,塔釜的操作温度为85-90℃,操作压力为101kpa,副产品甲醇从塔顶馏出,副产品甲醇纯度为99.9%。反应精馏塔塔釜物料用泵送至乙醇蒸馏塔,在真空系统下进行闪蒸,真空度20-50kpa,将原料中过量的乙醇蒸出,蒸出的乙醇经5a分子筛将携带的水分脱除后返回预反应器循环利用。乙醇蒸馏塔塔釜物料经泵送至产品精馏塔进行分离,产品精馏塔为多侧线采出,产品精馏塔的操作温度为115-125℃,操作压力为0.005kpa,产品精馏塔分离出的未完全反应的草酸二甲酯和副产物草酸二乙酯进入循环反应器在过量碳酸钠法沉淀的氧化镁催化剂作用下再次反应,循环反应器的操作温度为110-115℃,循环反应器中得到的产物直接进入产品精馏塔,和乙醇蒸馏塔塔釜物料一起进行分离。产品精馏塔分离出的产品草酸甲乙酯的纯度为99%,反应物的总转化率为99.07%。

[0067]

以上所述,仅是本申请的几个实施例,并非对本申请做任何形式的限制,虽然本申请以较佳实施例揭示如上,然而并非用以限制本申请,任何熟悉本专业的技术人员,在不脱离本申请技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让