一种木质素基可生物降解高分子复合材料薄膜及其制备方法与流程

2021-02-02 00:02:13|

2021-02-02 00:02:13| 340|

340| 起点商标网

起点商标网

一种木质素基可生物降解高分子复合材料薄膜及其制备方法

【技术领域】

[0001]

本发明涉及高分子材料技术领域,尤其涉及一种木质素基可生物降解高分子复合材料薄膜及其制备方法。

背景技术:

[0002]

21世纪以来,传统塑料薄膜在给人类生活带来便利的同时,因不可降解而带来的“白色污染”问题亦日益严重。随着近几年限塑令、禁塑令的先后出台,可降解高分子材料薄膜得到迅速发展。然而现有可降解高分子材料薄膜存在易燃烧、强度低及价格高等缺点。

[0003]

工业木质素(木质素为天然生物质材料)为造纸工业废弃物,价格低廉;全世界每年约有95%的工业木质素被当作燃料烧掉或直接排放,这不仅造成资源和能源的严重浪费,而且对环境亦产生严重污染。已有研究发现工业木质素具有很好的成炭性,能大幅提高pp、abs、pbs等高分子材料的阻燃性。此外,木质素因含羟基、醚键、不饱和双键等极性或活性基团,具有好的聚合物相容性和可反应性。

[0004]

因此,对木质素先进性表面修饰,然后将其与plla、pbs、pcl、phb、pbat等可生物降解高分子材料复合,制备的木质素基可生物降解高分子复合材料薄膜,不仅大幅度降低了现有降解高分子材料薄膜的成本,而且还提高了它们的阻燃性、拉伸强度及抗紫外辐射能力,有望替代现有物流包装材料,具有很好的应用前景。

技术实现要素:

[0005]

本发明的目的在于提供一种木质素基可生物降解高分子复合材料薄膜,其可以解决背景技术中涉及的技术问题。

[0006]

为了实现上述目的,本发明的技术方案如下:

[0007]

一种木质素基可生物降解高分子复合材料薄膜,由如下重量份的原料制备得到:可生物降解高分子材料100份,木质素5-30份,己内酯0.2-6份。

[0008]

作为本发明的一种改进,所述可生物降解高分子材料为聚乳酸、聚丁二酸丁二醇酯、聚己内酯、己二酸丁二醇酯和对苯二甲酸丁二醇酯的共聚物中的一种或多种。

[0009]

作为本发明的一种改进,所述木质素为酸木质素,所述木质素的粒径为0.2μm—8μm。

[0010]

作为本发明的一种改进,所述己内酯主要为ε-己内酯。

[0011]

本发明还提供了一种所述的木质素基可生物降解高分子复合材料薄膜的制备方法,包括如下步骤:

[0012]

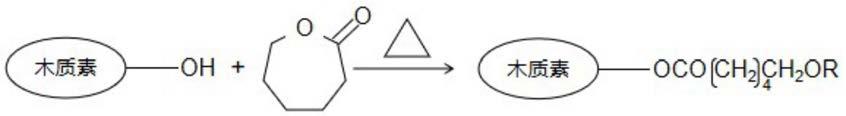

将木质素气流粉碎至粒径小于8μm后,与己内酯在80℃—95℃高混机中高速搅拌混合反应10-20分钟,冷却至室温,得己内酯接枝木质素,反应原理如下:

[0013]

[0014]

将己内酯接枝木质素与可生物降解高分子材料进行混合得到前驱物;

[0015]

将所述前驱物经双螺杆挤出机熔融共混挤出、造粒,得木质素基可生物降解高分子复合材料;

[0016]

将木质素基可生物降解高分子复合材料经吹塑机向上或向下吹塑成型即可。

[0017]

作为本发明的一种改进,所述挤出机的温度参数为80-170℃,所述挤出机的螺杆转速为50rpm-250rpm。

[0018]

作为本发明的一种改进,所述吹塑机的温度参数为90-180℃,所述吹塑机的螺杆转速为50rpm-120rpm。

[0019]

与相关技术相比,本发明提供的一种木质素基可生物降解高分子复合材料薄膜具有如下优点:

[0020]

本发明中要求所用木质素的粒径0.2μm—8μm,木质素粒径太小,木质素颗粒则会因表面能过大而发生再团聚,从而给复合薄膜的性能带来消极影响;木质素粒径太大,木质素颗粒分散困难,也会给复合薄膜的性能带来消极影响,因此,当木质素的粒径在0.2μm—8μm范围内时,其尺寸适中,不仅能够在高分子基材中分散均匀,还能表现出小尺寸效应,增加复合材料薄膜的拉伸强度;

[0021]

本发明中要求先用己内酯对木质素进行接枝改性,木质素含有大量羟基,木质素分子间存在大量的氢键,因此其在加工成型过程中流动性差,与酯类高分子基材不相容,己内酯反应条件温和,用其对木质素进行接枝改性后,能够破坏木质素分子间的氢键,增加其加工流动性;又因木质素分子上带有大量含有酯基基团的聚己内酯链段,大大增加了木质素与酯类高分子基材的相容性;

[0022]

本发明中要求己内酯对木质素的接枝改性在高混机中进行,高混机在高速运转过程中因物料之间的摩擦会产生热量,因此用该热量作为接枝反应所需热量,可以降低能耗;又因为接枝反应是在高速搅拌作用下进行的,所以反应更均匀充分,反应产物不会聚成团;

[0023]

由于本发明所使用的木质素成炭能力强,抗紫外光辐射;尺寸适中,具有很好的成核能力;所以能够增加薄膜的强度、耐紫外光辐射及阻燃能力;

[0024]

由于本发明所使用的木质素来源于造纸工业废弃物,价格低廉,所以,将其引入到薄膜中,可以大幅度降低薄膜的成本;

[0025]

本发明在整个生产过程中无“三废”产生,对环境不会产生任何污染。

【具体实施方式】

[0026]

为使本发明的目的、特征和优点能够更加明显易懂,下面对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明能够以很多不同于在此描述的其他方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

[0027]

实施例1

[0028]

将25份木质素气流粉碎至粒径0.2μm—8μm后,与5份己内酯在90℃高混机中高速搅拌混合反应20分钟后,冷却至室温,得己内酯接枝木质素(lignin-pcl);将lignin-pcl与100份的己二酸丁二醇酯和对苯二甲酸丁二醇酯的共聚物(pbat)进行混合得到前驱物,将所得前驱物经双螺杆挤出机熔融共混挤出、造粒得木质素/pbat复合材料;将木质素/pbat

复合材料经吹塑机向上吹塑成型便得木质素/pbat复合材料薄膜。双螺杆挤出机一区100℃,二区120℃,三区140℃,四区150℃,五区160℃,六区165℃,机头165℃,螺杆转速100rpm;吹塑机一区120℃,二区140℃,三区160℃,四区170℃,螺杆转速60rpm。

[0029]

实施例2

[0030]

将20份木质素气流粉碎至粒径0.2μm—8μm后,与2份己内酯在85℃高混机中高速搅拌混合反应30分钟后,冷却至室温,得己内酯接枝木质素(lignin-pcl);将lignin-pcl与100份的聚乳酸(plla)进行混合得到前驱物,将所得前驱物经双螺杆挤出机熔融共混挤出、造粒得木质素/plla复合材料;将木质素/plla复合材料经吹塑机向上吹塑成型便得木质素/plla复合材料薄膜。双螺杆挤出机一区120℃,二区140℃,三区150℃,四区160℃,五区170℃,六区175℃,机头175℃,螺杆转速120rpm;吹塑机一区120℃,二区150℃,三区170℃,四区180℃,螺杆转速80rpm。

[0031]

实施例3

[0032]

将10份木质素气流粉碎至粒径0.2μm—8μm后,与2份己内酯在90℃高混机中高速搅拌混合反应10分钟后,冷却至室温,得己内酯接枝木质素(lignin-pcl);将lignin-pcl与100份的聚丁二酸丁二醇酯(pbs)进行混合得到前驱物,将所得前驱物经双螺杆挤出机熔融共混挤出、造粒得木质素/pbs复合材料;将木质素/pbs复合材料经吹塑机向上吹塑成型便得木质素/pbs复合材料薄膜。双螺杆挤出机一区90℃,二区100℃,三区110℃,四区120℃,五区130℃,六区140℃,机头140℃,螺杆转速100rpm;吹塑机一区100℃,二区120℃,三区140℃,四区150℃,螺杆转速80rpm。

[0033]

实施例4

[0034]

将20份木质素气流粉碎至粒径0.2μm—8μm后,与3份己内酯在90℃高混机中高速搅拌混合反应15分钟后,冷却至室温,得己内酯接枝木质素(lignin-pcl);将lignin-pcl与100份的聚己内酯(pcl)进行混合得到前驱物,将所得前驱物经双螺杆挤出机熔融共混挤出、造粒得木质素/pcl复合材料;将木质素/pcl复合材料经吹塑机向上吹塑成型便得木质素/pcl复合材料薄膜。双螺杆挤出机一区50℃,二区60℃,三区70℃,四区80℃,五区90℃,六区100℃,机头100℃,螺杆转速150rpm;吹塑机一区60℃,二区80℃,三区100℃,四区110℃,螺杆转速50rpm。

[0035]

实施例5

[0036]

将10份木质素气流粉碎至粒径0.2μm—8μm后,与100份的pbs进行混合得到前驱物,将所得前驱物经双螺杆挤出机熔融共混挤出、造粒得木质素/pbat复合材料;将木质素/pbs复合材料经吹塑机向上吹塑成型便得木质素/pbs复合材料薄膜。双螺杆挤出机一区90℃,二区100℃,三区110℃,四区120℃,五区130℃,六区140℃,机头140℃,螺杆转速100rpm;吹塑机一区100℃,二区120℃,三区140℃,四区150℃,螺杆转速80rpm。

[0037]

对比例1

[0038]

将25份木质素气流粉碎至粒径10μm—100μm后,与5份己内酯在90℃高混机中高速搅拌混合反应20分钟后,冷却至室温,得己内酯接枝木质素(lignin-pcl);将lignin-pcl与100份的pbat进行混合得到前驱物,将所得前驱物经双螺杆挤出机熔融共混挤出、造粒得木质素/pbat复合材料;将木质素/pbat复合材料经吹塑机向上吹塑成型便得木质素/pbat复合材料薄膜。双螺杆挤出机一区100℃,二区120℃,三区140℃,四区150℃,五区160℃,六区

165℃,机头165℃,螺杆转速100rpm;吹塑机一区120℃,二区140℃,三区160℃,四区170℃,螺杆转速60rpm。

[0039]

对比例2

[0040]

将20份木质素气流粉碎至粒径0.2μm—8μm后,与2份聚己内酯及100份的plla进行混合得到前驱物,将所得前驱物经双螺杆挤出机熔融共混挤出、造粒得木质素/plla复合材料;将木质素/plla复合材料经吹塑机向上吹塑成型便得木质素/plla复合材料薄膜。双螺杆挤出机一区120℃,二区140℃,三区150℃,四区160℃,五区170℃,六区175℃,机头175℃,螺杆转速120rpm;吹塑机一区120℃,二区150℃,三区170℃,四区180℃,螺杆转速80rpm。

[0041]

对比例3

[0042]

将10份木质素气流粉碎至粒径10μm—100μm后,与100份的pbs进行混合得到前驱物,将所得前驱物经双螺杆挤出机熔融共混挤出、造粒得木质素/pbat复合材料;将木质素/pbs复合材料经吹塑机向上吹塑成型便得木质素/pbs复合材料薄膜。双螺杆挤出机一区90℃,二区100℃,三区110℃,四区120℃,五区130℃,六区140℃,机头140℃,螺杆转速100rpm;吹塑机一区100℃,二区120℃,三区140℃,四区150℃,螺杆转速80rpm。

[0043]

对实施例和对比例所制得的木质素基可生物降解高分子复合材料薄膜进行拉伸强度及氧指数检测,结果如表1所示。从表1可知,实施例相较于对比例,具有更高的拉伸强度和氧指数,说明本发明的木质素基可生物降解高分子复合材料薄膜很好地解决了现有可降解高分子材料易燃烧、拉伸强度低的问题。

[0044]

表1

[0045]

[0046]

与相关技术相比,本发明提供的一种木质素基可生物降解高分子复合材料薄膜具有如下优点:

[0047]

本发明中要求所用木质素的粒径0.2μm—8μm,木质素粒径太小,木质素颗粒则会因表面能过大而发生再团聚,从而给复合薄膜的性能带来消极影响;木质素粒径太大,木质素颗粒分散困难,也会给复合薄膜的性能带来消极影响,因此,当木质素的粒径在0.2μm—8μm范围内时,其尺寸适中,不仅能够在高分子基材中分散均匀,还能表现出小尺寸效应,增加复合材料薄膜的拉伸强度;

[0048]

本发明中要求先用己内酯对木质素进行接枝改性,木质素含有大量羟基,木质素分子间存在大量的氢键,因此其在加工成型过程中流动性差,与酯类高分子基材不相容,己内酯反应条件温和,用其对木质素进行接枝改性后,能够破坏木质素分子间的氢键,增加其加工流动性;又因木质素分子上带有大量含有酯基基团的聚己内酯链段,大大增加了木质素与酯类高分子基材的相容性;

[0049]

本发明中要求己内酯对木质素的接枝改性在高混机中进行,高混机在高速运转过程中因物料之间的摩擦会产生热量,因此用该热量作为接枝反应所需热量,可以降低能耗;又因为接枝反应是在高速搅拌作用下进行的,所以反应更均匀充分,反应产物不会聚成团;

[0050]

由于本发明所使用的木质素成炭能力强,抗紫外光辐射;尺寸适中,具有很好的成核能力;所以能够增加薄膜的强度、耐紫外光辐射及阻燃能力;

[0051]

由于本发明所使用的木质素来源于造纸工业废弃物,价格低廉,所以,将其引入到薄膜中,可以大幅度降低薄膜的成本;

[0052]

本发明在整个生产过程中无“三废”产生,对环境不会产生任何污染。

[0053]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0054]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让