水性丙烯酸树脂及其制备方法与流程

2021-02-01 22:02:12|

2021-02-01 22:02:12| 434|

434| 起点商标网

起点商标网

[0001]

本发明涉及水性涂料领域,具体涉及一种水性丙烯酸树脂的制备方法。

背景技术:

[0002]

丙烯酸树脂涂料是以丙烯酸酯或甲基丙烯酸酯及其他乙烯基类单体为原料,在一定条件下进行自由基聚合反应而得,其特点是涂膜外观装饰性好,有优良的耐光性和户外耐候性,保色保光,是现代装饰性涂料的主要品种。其包括热塑性丙烯酸树脂和热固性丙烯酸树脂两类。最主要的用途是汽车工业,同时还广泛应用于轻工,家用电器,卷钢材料,仪器仪表以及木材,塑料,织物等制品。由于其绿色环保,成本低廉,施工安全等优点,已成为工业涂料的主要发展方向。

[0003]

20世纪80年代至今,由于丙烯酸酯类单体相继投产应用,聚丙烯酸酯涂料工业化的发展速度大大提升,随着科学技术的迅速发展,人们对丙烯酸树脂有了更深刻的认识与了解,也促进了它在涂料行业的发展与应用。迄今为止,丙烯酸树脂已经发展为类型最多,综合性能最全的一类涂料品种,它既有优越的装饰性能,又有良好的保护性能,特别是历史悠久的溶剂型丙烯酸树脂发挥着举足轻重的作用。

[0004]

随着社会的发展进步,人民生活水平提高,对高品质,绿色环保的生活方式越来越向往,因而生产出健康环保的涂料已成为全球涂料界急需解决的重要问题。而水性丙烯酸树脂涂料绿色环保,价格低廉,使用安全,且具有良好的耐光性、防户外老化性、耐候性,已成为目前涂料的主要发展方向。近些年,在生活水平提高、环保意识增强和政府的大力提倡下,人们逐渐意识到环境对于我们生活品质和健康的重要性。而传统的涂料中一种挥发性有机化合物(voc)的排放对我们赖以生存的环境造成极大的破坏。环境的破坏和污染最终影响的还是我们人类本身,因此我们需要通过科技和技术的革新来改变我们的生存环境,世界各国也相继制定更严格的环保法规来保护我们的环境。在环保意识的提高和政府的大力倡导下,开发出低甚至零污染的环境友好型水性涂料是大势所趋,其不但可以节能减排,并且还能带来巨大的经济和社会效益。

[0005]

虽然水性丙烯酸树脂涂料具有以上优异性能,但它也具有自身不可消除的缺点,主要表现在树脂成膜干燥后热粘冷脆、柔韧性不足,且固含量较低,因此水性丙烯酸树脂的应用领域也相应受到限制。

技术实现要素:

[0006]

基于上述技术背景,本发明人进行了锐意进取,用溶液聚合的方法,以乙二醇丁醚和十二硫醇作为溶剂,以甲基丙烯酸甲酯、丙烯酸丁酯、甲基丙烯酸羟乙酯、甲基丙烯酸、有机硅和引发剂为主要原料,采用连续滴加的方法进行聚合反应,有效避免了反应速度过快、热量难以及时散失和假黏等不良现象,最后经搅拌、蒸馏和乳化,制得水性丙烯酸树脂。本发明方法制得的水性丙烯酸树脂具有较高的固含量和较好的附着力,且硬度和抗冲击性能较高,同时,制备方法操作简单、高效,具有较高的实用价值。

[0007]

本发明提供了一种水性丙烯酸树脂及其制备方法,该制备方法包括以下步骤:

[0008]

(1)向容器中加入溶剂,然后加入p1组份;

[0009]

(2)向容器中加入p2组份和保温组份;

[0010]

(3)保温结束后,经搅拌、蒸馏和乳化,制得水性丙烯酸树脂。

[0011]

本发明提供的制备方法及由此制备的水性丙烯酸树脂具有以下优势:

[0012]

(1)用本发明方法制备的水性丙烯酸树脂具有较高的固含量和较好的附着力;

[0013]

(2)制备出了硬度和抗冲击性能较高的水性丙烯酸树脂;

[0014]

(3)本发明用溶液聚合的方法制备水性丙烯酸树脂,具有传热容易、凝胶效应不易出现、反应温度容易控制、聚合反应平稳等优点。

[0015]

(4)采用连续滴加的方法进行聚合反应,有效避免了反应速度过快、热量难以及时散失和假黏等不良现象,由于单体小流量滴加,即使参加聚合的单体具有不同竞聚率,也能生成较均匀的聚合物。

附图说明

[0016]

图1为制得的水性丙烯酸树脂的粒径变化图;

[0017]

图2a为甲基丙烯酸甲酯增加量为-10%时所制备丙烯酸树脂膜接触角冻结图像;

[0018]

图2b为甲基丙烯酸甲酯增加量为-5%时所制备丙烯酸树脂膜接触角冻结图像;

[0019]

图2c为甲基丙烯酸甲酯增加量为0时所制备丙烯酸树脂膜接触角冻结图像;

[0020]

图2d为甲基丙烯酸甲酯增加量为5%时所制备丙烯酸树脂膜接触角冻结图像;

[0021]

图2e为甲基丙烯酸甲酯增加量为10%时所制备丙烯酸树脂膜接触角冻结图像;

[0022]

图2f为甲基丙烯酸甲酯增加量为15%时所制备丙烯酸树脂膜接触角冻结图像。

具体实施方式

[0023]

下面将对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

[0024]

本发明提供了一种水性丙烯酸树脂的制备方法,所述方法包括以下步骤:

[0025]

(1)向容器中加入溶剂,然后加入p1组份;

[0026]

(2)向容器中加入p2组份和保温组份;

[0027]

(3)保温结束后,经搅拌、蒸馏和乳化,制得水性丙烯酸树脂。

[0028]

以下对该步骤进行具体描述和说明。

[0029]

步骤(1)向容器中加入溶剂,然后加入p1组份。

[0030]

在本发明步骤(1)中,向容器中加入溶剂并进行搅拌,所述溶剂为乙二醇丁醚和十二硫醇。

[0031]

根据本发明,该步骤中,所述容器为烧瓶,优选装有搅拌器、温度计和分液漏斗的2000ml三口烧瓶,对三口烧瓶进行恒温,优选将其置于恒温水浴锅中。

[0032]

在该步骤中,所述恒温水浴锅的设定温度为40-100℃,优选为50-85℃,更优选为60-80℃。

[0033]

根据本发明,该步骤中,所述搅拌方式为用搅拌器进行搅拌,搅拌速度为200-500转/分,优选为300-400转/分。

[0034]

根据本发明一种优选的实施方式,观察恒温水浴锅中的温度计,优选温度达到50-100℃时,更优选为60-80℃,向容器中滴加p1组份。

[0035]

温度太低不利于聚合反应的进行,温度太高则会超过所加单体的沸点,影响聚合反应的进行,甚至造成危险。同时,温度也是影响水性丙烯酸树脂性能的重要因素,温度太低或太高都会影响水性丙烯酸树脂的耐水性、硬度、附着力和抗冲击等性能。

[0036]

滴加方式优选为先进行超声分散,然后再向三口烧瓶中滴加p1组份。经超声分散后的p1组份混合更均匀,这样可以使聚合反应更充分。

[0037]

根据本发明一种优选的实施方式,本发明采用连续性滴加方式进行滴加,可使单体和引发剂以较小的流率滴入三口烧瓶中,使引发剂和单体在瞬间即基本上反应完毕,三口烧瓶中反应物料的浓度趋近于零,三口烧瓶对反应物料始终呈“饥饿”或“半饥饿”状态。采用该种滴加方式单体不会大量聚积,从而能有效避免反应速度过快、热量难以及时散失和假黏等不良现象;同时,由于单体小流量滴加,即使参加聚合的单体具有不同竞聚率,也能生成较均匀的聚合物。

[0038]

在更进一步优选的实施方式中,p1组份的滴加时间为2-3h,更优选为2.5h。滴加速度太快,不利于p1组份的充分聚合,进而影响产品的最终性能;滴加速度太慢,则影响实验效率。

[0039]

在该步骤中,所述p1组份为:硬单体、软单体、甲基丙烯酸羟乙酯、有机硅和引发剂。

[0040]

优选地,所述p1组份为:甲基丙烯酸甲酯、丙烯酸丁酯、甲基丙烯酸羟乙酯、有机硅和引发剂。所述p1组份中甲基丙烯酸甲酯作为硬单体,其加入量会影响水性丙烯酸树脂的耐水性;丙烯酸丁酯作为软单体,具有改善水性丙烯酸树脂柔韧性的作用;有机硅的加入可提高水性丙烯酸树脂的耐水性、耐污性及热粘冷脆性,同时其改性的水性丙烯酸树脂还具有一次成膜厚、体积收缩率低、热稳定性好和憎水等优点。因此,各单体的加入量对所制备水性丙烯酸树脂的最终性能有较大影响。

[0041]

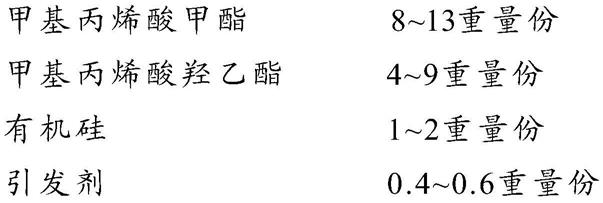

根据本发明一种优选的实施方式,基于10重量份的丙烯酸丁酯,

[0042][0043]

在进一步优选的实施方式中,基于10重量份的丙烯酸丁酯,

[0044][0045]

根据本发明一种优选的实施方式,滴加完p1组份后,再向三口烧瓶中加入保温组

份,保温组份的加入方式为先超声分散后,再直接加入;在该步骤中,保温组份为:引发剂、十二硫醇和乙二醇丁醚。

[0046]

在本发明中,加入保温组份可以使没有反应完全的单体反应完全,使聚合反应进行的更彻底。

[0047]

在更进一步优选的实施方式中,基于1重量份的引发剂,

[0048]

十二硫醇1.1~1.5重量份

[0049]

乙二醇丁醚40~44重量份

[0050]

在该步骤中,保温时间优选为0.5~2h,更优选为1~1.5h。

[0051]

步骤(2)向容器中加入p2组份和保温组份。

[0052]

本发明中,分两次加料的目的是为了在前面第一次加料形成的胶粒上包裹一层新的高分子。

[0053]

当步骤(1)保温结束后,向三口烧瓶中滴加p2组份,滴加方式优选为先进行超声分散,然后再向三口烧瓶中滴加p2组份。

[0054]

在更进一步优选的实施方式中,p2组份的滴加时间为2.5-3.5h,更优选为3h。

[0055]

在该步骤中,所述p2组份为:甲基丙烯酸甲酯、丙烯酸丁酯、甲基丙烯酸、甲基丙烯酸羟乙酯、有机硅和引发剂。所述p2组份中甲基丙烯酸的加入可引入官能团实现水溶性和交联点,增加附着力。

[0056]

根据本发明一种优选的实施方式,基于10重量份的丙烯酸丁酯,

[0057][0058]

在更进一步优选的实施方式中,基于10重量份的丙烯酸丁酯,

[0059][0060]

甲基丙烯酸的加入量会影响所制备水性丙烯酸树脂的耐水性能。

[0061]

根据本发明一种优选的实施方式,滴加完p2组份后,再向三口烧瓶中滴加保温组份,保温组份的加入方式为:先进行超声分散,然后直接加入到三口烧瓶中。在该步骤中,保温组份为:引发剂、十二硫醇和乙二醇丁醚。

[0062]

在更进一步优选的实施方式中,基于1重量份的引发剂,

[0063]

十二硫醇

ꢀꢀꢀ

0.5~0.8重量份

[0064]

乙二醇丁醚 28~32重量份

[0065]

在该步骤中,保温时间优选为0.5~2h,更优选为1~1.5h。两次加料后有少量的单体没有完全反应掉,因此设定保温过程,目的是使没有反应完全的单体能够充分反应,使反应进行的更彻底。

[0066]

在本发明步骤(1)和步骤(2)中,所述有机硅为乙烯基型的硅烷偶联剂;所述引发剂为偶氮二异丁腈。

[0067]

乙烯基型的硅烷偶联剂具有空间位阻效应的支链基团,大大增强了漆膜的耐水解能力。

[0068]

优选地,所述有机硅为乙烯基硅氧烷、乙烯基三氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三叔丁氧基硅烷和乙烯基三叔丁基过氧硅烷中的任一种。

[0069]

更优选地,所述有机硅为乙烯基三氧基硅烷。

[0070]

步骤(3)保温结束后,经搅拌、蒸馏和乳化,制得水性丙烯酸树脂。

[0071]

在该步骤中,优选为当保温结束后,向三口烧瓶中加入二甲基乙醇胺。胺的选择十分重要,胺具有调节羟基基团的作用,本发明中选用二甲基乙醇胺为中和剂。

[0072]

根据本发明一种优选的实施方式,在加入二甲基乙醇胺后进行搅拌,搅拌时间为0.2~1h,优选为0.5h。

[0073]

在该步骤中,搅拌完成后,在三口烧瓶上连接好蒸馏装置,升高温度蒸出乙醇。

[0074]

根据本发明一种优选的实施方式,直至乙醇蒸馏完全,加入蒸馏水进行高速搅拌,优选地,乳化时间为0.2~1h,优选为0.2~0.8h,更优选为0.5h。

[0075]

本发明所具有的有益效果:

[0076]

(1)本发明所制备的水性丙烯酸树脂具有较高的固含量,可达38.73%;

[0077]

(2)所制备水性丙烯酸树脂具有较高的抗冲击性能,抗冲击性能为500g/50cm;

[0078]

(3)所制备水性丙烯酸树脂的附着力较高,可达到0级,所制备水性丙烯酸树脂的硬度可达h;

[0079]

(4)本发明用溶液聚合的方法制备水性丙烯酸树脂,具有传热容易、凝胶效应不易出现、反应温度容易控制、聚合反应平稳等优点。

[0080]

(5)采用连续滴加的方法进行聚合反应,有效避免了反应速度过快、热量难以及时散失和假黏等不良现象,由于单体小流量滴加,即使参加聚合的单体具有不同竞聚率,也能生成较均匀的聚合物。

[0081]

实施例

[0082]

以下通过具体实例进一步阐述本发明,这些实施例仅限于说明本发明,而不用于限制本发明范围。

[0083]

实施例1

[0084]

在装有搅拌器、温度计、和分液漏斗的2000ml三口烧瓶中加入150g乙二醇丁醚、7.65g十二硫醇,开动搅拌器,搅拌速度约350转/分。设置水浴温度控制在75℃左右(观察温度计温度)。向烧瓶中滴加p1组份,p1组份为甲基丙烯酸甲酯57g、丙烯酸丁酯52g、甲基丙烯酸羟乙脂34g、乙烯基三氧基硅烷7g、偶氮二异丁腈2.4g,在滴加p1组份前,需先进行超声分散,滴加时间为2.5h;滴加完p1组分后,再向烧瓶中加入保温组分,保温组分为:0.48g偶氮二异丁腈、0.66g十二硫醇、20g乙醇(超声分散后直接加入),保温反应1h。

[0085]

保温反应后,向烧瓶中滴加p2组份,在滴加p2组份前,需先进行超声分散,p2组分为甲基丙烯酸甲酯86.8g、甲基丙烯酸11.8g、丙烯酸丁酯78g、甲基丙烯酸羟乙脂52g、乙烯基三氧基硅烷11g、偶氮二异丁腈4g,滴加时间为3h;滴加完p2组份后,向烧瓶中加入保温组份,保温组份需先进行超声分散,然后直接加入烧瓶中,保温组份为:0.984g偶氮二异丁腈、0.66g十二硫醇、30g乙二醇丁醚,保温反应1h。

[0086]

最后加入12.25g二甲基乙醇胺,搅拌约0.5h。连接好蒸馏装置升高温度蒸出乙醇后加蒸馏水约580g,高速搅拌乳化30分钟。

[0087]

实施例2

[0088]

重复实施例1的制备过程,区别仅在于向烧瓶中滴加的p1组分中甲基丙烯酸羟乙酯为30.62g,p2组分中甲基丙烯酸羟乙酯为48.96g,其他步骤与实施例1相同,最终制得与实施例1相比,甲基丙烯酸羟乙酯减少10%的丙烯酸树脂。

[0089]

实施例3

[0090]

重复实施例1的制备过程,区别仅在于向烧瓶中滴加的p1组分中甲基丙烯酸羟乙酯为32.32g,p2组分中甲基丙烯酸羟乙酯为49.41g,其他步骤与实施例1相同,最终制得与实施例1相比,甲基丙烯酸羟乙酯减少5%的丙烯酸树脂。

[0091]

实施例4

[0092]

重复实施例1的制备过程,区别仅在于向烧瓶中滴加的p1组分中甲基丙烯酸羟乙酯为35.72g,p2组分中甲基丙烯酸羟乙酯为54.61g,其他步骤与实施例1相同,最终制得与实施例1相比,甲基丙烯酸羟乙酯增加5%的丙烯酸树脂。

[0093]

实施例5

[0094]

重复实施例1的制备过程,区别仅在于向烧瓶中滴加的p1组分中甲基丙烯酸羟乙酯为37.42g,p2组分中甲基丙烯酸羟乙酯为57.24g,其他步骤与实施例1相同,最终制得与实施例1相比,甲基丙烯酸羟乙酯增加10%的丙烯酸树脂。

[0095]

实施例6

[0096]

重复实施例1的制备过程,区别仅在于向烧瓶中滴加的p1组分中甲基丙烯酸羟乙酯为39.12g,p2组分中甲基丙烯酸羟乙酯为59.83g,其他步骤与实施例1相同,最终制得与实施例1相比,甲基丙烯酸羟乙酯增加15%的丙烯酸树脂。

[0097]

实验例

[0098]

实验例1样品粒径的测试

[0099]

取2-3滴过滤后的丙烯酸树脂样品于50ml烧杯中,加入蒸馏水至刻度,超声震荡5分钟,使树脂充分分散开来。用激光粒度仪测定粒径。分别测出各个组分树脂样品的粒径并记录测定结果。结果如图1所示。

[0100]

由图1可知,随着甲基丙烯酸羟乙酯(亲水基)用量的减少,丙烯酸树脂的粒径先减小再增大,说明甲基丙烯酸羟乙酯对乳液粒径的影响较大。在-10%粒径达到最高。随着亲水基用量的增加,丙烯酸树脂的粒径先减小后增大。粒径的变化说明甲基丙烯酸羟乙酯的用量改变影响了最终产品粒径的分布。

[0101]

实验例2样品粘度的测试

[0102]

粘度用来表示液体性质相关的阻力因子。采用ndj-1型旋转式粘度计测定所制备水性丙烯酸树脂样品的粘度。具体操作步骤为:调整粘度计使其处于带测定状态,根据树脂

的状态选择转速和转子,把树脂倒入洁净的烧杯中并使其液面没过规定转子刻痕处,开启粘度计,待刻度盘旋转稳定后读数,然后按公式η(mpa.s)=k

×

α(η-粘度值,k-系数,α-指针读数)计算出样品粘度值,结果如表1所示:

[0103]

表1所制备水性丙烯酸树脂粘度测定结果

[0104][0105]

从表1中可以看出,当增加或减少甲基丙烯酸羟乙酯含量时,都会使粘度升高,在10%左右急剧上升达到最高,之后会随着亲水基的增加而相对减少。这可能是因为甲基丙烯酸羟乙酯含有的亲水基,起到乳化作用,增强了稳定性。同时羟基与水作用很强,降低了自由水的含量,所以使粘度增强。

[0106]

实验例3样品光泽度的测定

[0107]

将实验所得树脂样品加蒸馏水调制成适宜的可喷涂的浓度,用最细纱布过滤一遍后将样品用喷枪均匀喷涂于打磨后清洗干净并干燥的铁薄片上,室温晾晒12h后,将其放置于85℃烘箱中烘0.5h,取出后对样品做光泽度的测定。打开光泽度仪,按指导手册上的说明进行校正,60℃光泽度仪在干净的白板上显示数值为50.7,在黑板上的读数为97.0。校正完毕后将光泽度仪放在喷好漆并烘干的光滑的铁片上测量,在不同位置测量三次,取平均值记录其光泽度。结果如表2所示。

[0108]

表2所制备水性丙烯酸树脂漆膜光泽度的测定结果

[0109][0110]

由表2数据可知,甲基丙烯酸羟乙酯用量减少10%时,光泽度最大。光泽度与所喷漆的样品铁片平整度有关,难以保证每块铁片相同,同时实际操作时也会产生误差。因此光泽度测定结果所受影响较大。由于光泽度与清漆所调产品浓度和喷板的平整度有关,因此不作为水性丙烯酸树脂性能的重要指标。

[0111]

实验例4样品接触角的测定

[0112]

将实验所得树脂样品加蒸馏水调制成适宜的可喷涂的浓度,用最细纱布过滤一遍后将样品用喷枪均匀喷涂于打磨后清洗干净并干燥的铁薄片上,室温晾晒12h后,将其放置于85℃烘箱中烘0.5h,取出后对样品做接触角的测定。使用接触角测定仪在铁片漆膜样品上洁净光滑的三个点进行测定,记录数据并取其平均值。结果如表3所示。接触角测量冻结

图像如图2所示。

[0113]

表3所制备水性丙烯酸树脂漆膜接触角测定结果

[0114][0115]

由表3可知:不同甲基丙烯酸羟乙酯的用量下接触角都是小于90

°

的,说明铁片都能够被水润湿。随着甲基丙烯酸羟乙酯的增加或者减小,接触角都变化不大,所以可知甲基丙烯酸羟乙酯的增加量对接触角的影响不大。

[0116]

实验例5样品硬度的测定

[0117]

漆膜硬度是指漆膜局部抵抗硬物压入其表面的能力,这种能力是判断漆膜软硬的指标。采用铅笔硬度法测定,具体做法为:铁片漆膜样品表面用b型、hb型、h型、2h型、3h型铅笔45度依次划,观察铁片漆膜样品表面状况,当漆膜表面上有明显刮痕时,则上一种铅笔型号为其硬度。结果如表4所示。

[0118]

表4所制备水性丙烯酸树脂漆膜硬度测定结果

[0119][0120]

从表4数据可知,甲基丙烯酸羟乙酯增加-5%~10%时树脂的硬度有所提高,但是甲基丙烯酸羟乙酯用量的改变对树脂硬度改变并不是很大。甲基丙烯酸羟乙酯减少量为10%时树脂膜硬度下降为hb,甲乙酯增加量超过10%以后,也会降低树脂硬度。

[0121]

实验例6样品抗冲击性能的测定

[0122]

涂料的抗冲击性是指涂料样品抵抗冲击负荷作用的能力。具体操作步骤为:用300g砝码从10cm

--

50cm高度自由落体砸在铁片漆膜上,观察铁片正面漆膜冲击情况,若漆膜没有裂纹;再依次换用500g和1000g的砝码,从10cm

--

50cm高度自由落体砸在铁片漆膜上,观察铁片正面漆膜冲击情况,若漆膜出现裂纹,则记下此时重物的高度;甲基丙烯酸羟乙酯增加量为-10%、-5%、0、5%、10%和15%所制得丙烯酸树脂喷涂铁片,正面冲击铁片时,观察不同质量从不同高度冲击下是否出现裂痕,并记录数据。结果如表5所示。

[0123]

表5所制备丙烯酸树脂漆膜抗冲击性能检测结果

[0124][0125]

注:500g重物,1/4槽

[0126]

由表5可知甲基丙烯酸羟乙酯的用量对漆膜抗冲击性能有一定的影响,当减少甲乙酯的用量时抗冲击性能会减弱,增加甲基丙烯酸羟乙酯用量时会提高抗冲击性能,当甲基丙烯酸羟乙酯增加5%-10%时,漆膜的抗冲击性能最好,再继续增加用量时,性能反而下降。这是因为甲基丙烯酸羟乙酯含有的亲水基会与树脂分子聚合,从而增强稳定性,使漆膜耐冲击性得到提升,当亲水基含量过多时,由于不能充分反应,多余的亲水基会降低漆膜的耐冲击性。在甲基丙烯酸羟乙酯增加5%~10%时漆膜的抗冲击性能最好。

[0127]

实验例7样品附着力的测定

[0128]

漆膜的附着力是指漆膜与被涂物表面结合在一起的坚牢程度。这种结合力是由漆膜中聚合物的极性基团与被涂物表面的极性基相互作用而形成的。漆膜附着力的测定采用井字形划格法,具体操作方式为:用漆膜划格仪在铁板漆膜样品上划出井字划格,并且用胶带粘划出井字划格的铁板漆膜样品,观察划格处的变化。记井字格内没有膜脱落为0级,有少量膜脱落为1级,较多膜脱落为2级。结果如表6所示。

[0129]

表6所制备水性丙烯酸树脂漆膜附着力变化

[0130][0131]

由表6可知,当甲基丙烯酸羟乙酯增加量为0-15%时,漆膜具有较高的附着力,达到0级,甲基丙烯酸羟乙酯用量减少5%到10%时,漆膜附着力略微下降,而增加用量时漆膜附着力基本没有变化,所以甲基丙烯酸羟乙酯的用量改变对漆膜附着力影响较小。

[0132]

实验例8样品固含量的测试

[0133]

固含量的测定方法:取3张大小差不多的干净锡纸,用笔分别注上记号1、2、3,用电子天平分别称取三张锡纸的质量记为m1、m2、m3;然后用玻璃棒蘸取少量样品均匀涂抹于锡纸上,形成一层薄膜,称其质量记为m

11

、m

21

、m

31

;最后将三张锡纸放置在120℃烘箱中烘0.5h,取出后称其质量记为m

12

、m

22

、m

32

,固含量的计算公式为:

[0134]

固含量=[(m

12-m1)/(m

11-m1)]*100%

[0135]

分别计算出3张锡纸上样品的固含量,取其平均值即为样品的固含量。结果如表7所示。

[0136]

表7所制备水性丙烯酸树脂固含量测定结果

[0137][0138]

由表7可知,当减少甲基丙烯酸羟乙酯含量时,树脂固含量先增加后减少,变化相对较小。增加甲基丙烯酸羟乙酯含量时,树脂固含量增加,在10%达到最高。可能是因为树脂分子量与羟基分子量存在联系,在聚合物分子上引入了适量的羟基官能团,增加了交联程度,提高了树脂的固含量,当羟基过多时,残余的羟基具有亲水性会使固含量下降。

[0139]

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让