一种耐低温氢化丁腈橡胶复合材料及其制备方法与流程

2021-02-01 22:02:41|

2021-02-01 22:02:41| 297|

297| 起点商标网

起点商标网

[0001]

本发明涉及有机高分子复合材料领域,尤其涉及一种耐低温氢化丁腈橡胶复合材料的制备方法及其用途。

背景技术:

[0002]

丁腈橡胶(nbr)的耐低温性能主要取决于丙烯腈含量,丙烯腈含量越低耐低温性能越好。但是,对于氢化丁腈橡胶(hnbr)而言,丙烯腈含量对耐低温性能的效应并不像nbr那么显著,仅靠降低丙烯腈含量来改善低温性能的效果非常有限,这主要是因为分子主链上的c=c双键被氢化后,导致分子链在低温下更容易聚集堆砌,使分子链在低温下的内旋转活动性受阻,低温弹性变差。

[0003]

本领域迫切需要提供一种耐低温氢化丁腈橡胶复合材料及其制备方法。

技术实现要素:

[0004]

本发明旨在提供一种耐低温氢化丁腈橡胶复合材料及其制备方法和用途。

[0005]

在本发明的第一方面,提供一种耐低温氢化丁腈橡胶复合材料,所述复合材料的制备原料包括:

[0006]

门尼粘度ml

(1+4)

100℃为50-65的氢化丁腈橡胶

ꢀꢀꢀ

80-95重量份

[0007]

门尼粘度ml

(1+4)

100℃低于30的氢化丁腈橡胶

ꢀꢀꢀꢀ

5-10重量份

[0008]

中长碳链脂肪酸酯或烷基聚醚酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ꢀꢀ

ꢀꢀꢀ

5-15重量份。

[0009]

在另一优选例中,以生胶总重量计,所述门尼粘度ml

(1+4)

100℃为50-65的氢化丁腈橡胶中丙烯腈含量17-30w/w%。

[0010]

在另一优选例中,所述两种氢化丁腈橡胶的饱和度为85-95%。

[0011]

在另一优选例中,所述长碳链脂肪酸酯为己二酸二(十三烷基)酯或己二酸二(2-乙基己)酯。

[0012]

在另一优选例中,所述烷基聚醚酯为己二酸二(丁氧基-乙氧基乙)酯或己二酸二丁基二甘酯。

[0013]

在另一优选例中,所述复合材料的玻璃化转化温度(tg)不超过零下30℃。

[0014]

在本发明的第二方面,提供一种如上所述的本发明提供的耐低温氢化丁腈橡胶复合材料的制备方法,所述方法包括步骤:

[0015]

(1)使门尼粘度ml

(1+4)

100℃为50-65的氢化丁腈橡胶和门尼粘度ml

(1+4)

100℃低于30的氢化丁腈橡胶混合于极性溶剂中,得到橡胶溶液;

[0016]

(2)使步骤(1)得到的橡胶溶液与长碳链脂肪酸酯或烷基聚醚酯混合后除去溶剂得到如上所述的本发明提供的耐低温氢化丁腈橡胶复合材料。

[0017]

在另一优选例中,所述极性有机溶剂选自氯仿、丁酮、丙酮或四氢呋喃。

[0018]

在本发明的第三方面,提供一种硫化橡胶的制备方法,所述方法使用如上所述的本发明提供的耐低温氢化丁腈橡胶复合材料为母胶。

[0019]

在另一优选例中,所述方法包括步骤:采用开炼机混炼原料,并采用平板硫化机进行硫化。

[0020]

在另一优选例中,所述原料还包括母胶、氧化锌、氧化镁、硬脂酸、炭黑、增塑剂、硫化剂和助硫化剂。

[0021]

据此,本发明提供了一种耐低温氢化丁腈橡胶复合材料及其制备方法。

具体实施方式

[0022]

发明人经过深入的研究,发现丙烯腈含量低的氢化丁腈橡胶与门尼粘度低的氢化丁腈橡胶按照一定的配比混合的生胶与长碳链脂肪酸酯或烷基聚醚酯进行溶液混合,除去溶剂后可得到一种改性的耐低温氢化丁腈母胶。这种改性耐低温氢化丁腈橡胶母胶制得的硫化橡胶具有良好的耐低温性能和耐热、耐油等物理机械性能,可望为耐低温hnbr橡胶工业制品的开发提供一个有效而便捷的途径。

[0023]

如本发明所用,“低丙烯腈含量氢化丁腈橡胶生胶”和“低门尼粘度氢化丁腈橡胶生胶”分别指两种氢化丁腈橡胶,前者的门尼粘度ml

(1+4)

100℃为50-65,后者的门尼粘度ml

(1+4)

100℃低于30。

[0024]

如本发明所用,“母胶”、“改性母胶”或“耐低温氢化丁腈母胶”可以互换使用,都是指本发明提供的耐低温氢化丁腈橡胶复合材料,可用于制备硫化橡胶。

[0025]

耐低温氢化丁腈橡胶复合材料

[0026]

可用于获得本发明提供的复合材料的原料包括:

[0027]

80-95重量份门尼粘度ml

(1+4)

100℃为50-65的氢化丁腈橡胶;

[0028]

5-10重量份门尼粘度ml

(1+4)

100℃低于30的氢化丁腈橡胶;和

[0029]

5-15重量份中长碳链脂肪酸酯或烷基聚醚酯。

[0030]

在本发明的一种实施方式中,上述原料中两种氢化丁腈橡胶的饱和度为85-96%,例如但不限于,85-94%、85-93%、86-89%、87-91%、85-88%、86-92%等。

[0031]

以生胶总重量计,所述门尼粘度ml

(1+4)

100℃为50-65的氢化丁腈橡胶中丙烯腈含量为17-30w/w%,例如但不限于,17-20w/w%、17-25w/w%、19-29w/w%、19-26w/w%、19-23w/w%、21-24w/w%、22-27w/w%等。

[0032]

所述门尼粘度ml

(1+4)

100℃为50-65的氢化丁腈橡胶的门尼粘度ml

(1+4)

100℃可以为52-59、52-63、53-62、52-56、54-64、51-58、53-57、55-61等。

[0033]

以生胶总重量计,所述门尼粘度ml

(1+4)

100℃低于30的氢化丁腈橡胶中丙烯腈含量为17-30w/w%,例如但不限于,17-20w/w%、17-25w/w%、18-28w/w%、19-29w/w%、19-26w/w%、19-23w/w%、21-24w/w%、22-27w/w%等。

[0034]

所述门尼粘度ml

(1+4)

100℃低于30的氢化丁腈橡胶的门尼粘度ml

(1+4)

100℃可以为5-29、7-20、9-15、6-26、10-24、8-16、12-19、14-21、11-28、13-27、17-23、18-22等。

[0035]

本发明使用中长碳链脂肪酸酯或烷基聚醚酯作为增塑剂。

[0036]

所述中长碳链脂肪酸酯的碳链长度为1-20个碳,优选2-10个,更优选4-8个。在本发明的一个实施例中,使用己二酸二(十三烷基)酯或己二酸二(2-乙基己)酯。

[0037]

所述烷基聚醚酯包括但不限于,含1-20个碳的烷基聚醚酯,优选含2-10个碳,更优选含4-8个碳。在本发明的一个实施例中,使用己二酸二(丁氧基-乙氧基乙)酯或己二酸二

丁基二甘酯。

[0038]

本发明提供的复合材料的玻璃化转化温度(tg)不超过零下30℃,甚至不超过零下35℃。

[0039]

制备方法

[0040]

本发明提供一种耐低温氢化丁腈橡胶复合材料的制备方法,包括步骤:

[0041]

第一步,将两种生胶溶于极性溶剂中得到橡胶溶液;

[0042]

第二步,使第一步得到的橡胶溶液与长碳链脂肪酸酯或烷基聚醚酯混合得到混合物;

[0043]

第三步,除去第二步得到的混合物中的溶剂,得到本发明提供的耐低温氢化丁腈橡胶复合材料。

[0044]

上述第一步中的两种生胶分别是低丙烯腈含量氢化丁腈橡胶生胶和低门尼粘度氢化丁腈橡胶生胶,用量分别为80-95重量份和5-10重量份;所述低丙烯腈含量氢化丁腈橡胶生胶的门尼粘度ml

(1+4)

100℃为50-65,所述低门尼粘度氢化丁腈橡胶生胶的门尼粘度ml

(1+4)

100℃低于30。

[0045]

在本发明的一种实施方式中,所述低丙烯腈含量氢化丁腈橡胶生胶的饱和度为85-96%,以所述低丙烯腈含量氢化丁腈橡胶生胶的总重量计,其中丙烯腈含量为17-30w/w%。

[0046]

在本发明的一种实施方式中,所述低门尼粘度氢化丁腈橡胶生胶的饱和度为85-95%,以所述低门尼粘度氢化丁腈橡胶生胶的总重量计,其中丙烯腈含量为17-30w/w%。

[0047]

在本发明的一种实施方式中,上述第一步中极性溶剂的用量为100-1000重量份,优选500-1000重量份;所述极性溶剂为氯仿、丁酮、丙酮或四氢呋喃。

[0048]

在上述第二步中,使用5-15重量份长碳链脂肪酸酯或烷基聚醚酯。

[0049]

在本发明的一种实施方式中,上述第二步采用机械搅拌进行混合,一般搅拌10-30分钟;优选强力机械搅拌15-25分钟。

[0050]

在本发明的一种实施方式中,上述第二步使用的长碳链脂肪酸酯选自己二酸二(十三烷基)酯或己二酸二(2-乙基己)酯;使用的烷基聚醚酯选自己二酸二(丁氧基-乙氧基乙)酯或己二酸二丁基二甘酯。

[0051]

上述第三步采用本领域常规方式除去溶剂,包括但不限于,使用抽真空烘箱在50-65℃烘1-3小时等。

[0052]

应用

[0053]

本发明提供的耐低温氢化丁腈橡胶复合材料可用于获得耐低温氢化丁腈橡胶工业制品,例如但不限于,以本发明提供的耐低温氢化丁腈橡胶复合材料为母胶制备硫化橡胶。

[0054]

可以使用本领域常规的方法进行硫化,例如但不限于,采用开炼机混炼,并采用平板硫化机在180℃

×

(5-15)分钟进行硫化。

[0055]

在本发明的一种实施方式中,使用下述原料制备硫化橡胶:

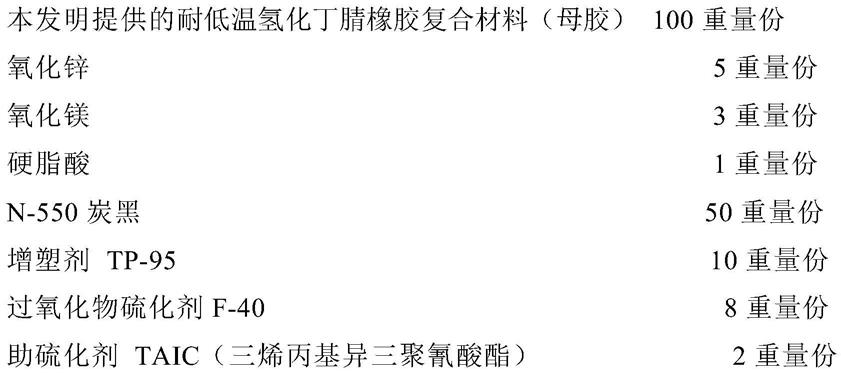

[0056][0057]

上述原料除了母胶,都可以换用本领域常用的同类物质,例如可以使用n220、n330、n660、n990、n110、n115、n234、n326、n339、n375、n539、n880、或其组合替换n-550炭黑;使用硫磺作为硫化剂等。

[0058]

本发明提到的上述特征,或实施例提到的特征可以任意组合。本案说明书所揭示的所有特征可与任何组合物形式并用,说明书中所揭示的各个特征,可以任何可提供相同、均等或相似目的的替代性特征取代。因此除有特别说明,所揭示的特征仅为均等或相似特征的一般性例子。

[0059]

本发明的主要优点在于:

[0060]

本发明提供了一种简便易行、行之有效的耐低温氢化丁腈橡胶复合材料的制备方法,具有重要的现实意义。

[0061]

下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件或按照制造厂商所建议的条件。除非另外说明,否则所有的百分数、比率、比例、或份数按重量计。本发明中的重量体积百分比中的单位是本领域技术人员所熟知的,例如是指在100毫升的溶液中溶质的重量(克)。除非另行定义,文中所使用的所有专业与科学用语与本领域熟练人员所熟悉的意义相同。此外,任何与所记载内容相似或均等的方法及材料皆可应用于本发明方法中。文中所述的较佳实施方法与材料仅作示范之用。

[0062]

下述实施例和对比例中使用的氢化丁腈橡胶zn18256、氢化丁腈橡胶zn28255、氢化丁腈橡胶zn18152和氢化丁腈橡胶zn17155均购自赞南科技(上海)有限公司。

[0063]

实施例1

[0064]

低丙烯腈含量hnbr是氢化丁腈橡胶zn18256,饱和度为90%,丙烯腈含量为18%,门尼粘度ml

(1+4)

100℃为60;

[0065]

低门尼粘度hnbr是氢化丁腈橡胶zn18152,饱和度为96%,丙烯腈含量为18%,门尼粘度ml

(1+4)

100℃为25;

[0066]

溶剂选用丙酮;

[0067]

长碳链脂肪酸酯选用己二酸二(十三烷基)酯。

[0068]

首先将90份低丙烯腈含量氢化丁腈橡胶生胶和5份低门尼粘度氢化丁腈橡胶生胶溶于500-1000份溶剂中配成橡胶溶液,再将10份长碳链脂肪酸酯与氢化丁腈橡胶溶液混合并进行强力机械搅拌20分钟,然后用抽真空烘箱在50-60℃烘2小时脱挥除去溶剂,即可得

到一种改性的耐低温氢化丁腈母胶,所获得的改性母胶可按照橡胶普通加工工艺制备硫化橡胶。

[0069]

该硫化橡胶包括以下质量份的各组分:改性母胶100份,氧化锌5份,氧化镁3份,硬脂酸1份,n-550炭黑50份,增塑剂tp-95 10份,过氧化物硫化剂f-408份,助硫化剂taic 2份,以上所有橡胶配合剂均为市售产品;制备硫化胶时,采用开炼机混炼,采用普通平板硫化机在180℃

×

10分钟的条件下进行硫化。

[0070]

实施例2

[0071]

低丙烯腈含量hnbr是氢化丁腈橡胶zn28255,饱和度为90%,丙烯腈含量为28%,门尼粘度ml

(1+4)

100℃为50;

[0072]

低门尼粘度hnbr是氢化丁腈橡胶zn18152,饱和度为96%,丙烯腈含量为18%,门尼粘度ml

(1+4)

100℃为25;

[0073]

烷基聚醚酯选用己二酸二(丁氧基-乙氧基乙)酯。

[0074]

首先将80份低丙烯腈含量氢化丁腈橡胶生胶和10份低门尼粘度氢化丁腈橡胶生胶溶于500-1000份丙酮溶剂中配成橡胶溶液,再将10份烷基聚醚酯与氢化丁腈橡胶溶液混合并进行强力机械搅拌20分钟,然后用抽真空烘箱在50-60℃烘2小时脱挥除去溶剂,即可得到一种改性的耐低温氢化丁腈母胶,硫化橡胶配方和制备工艺与实施例1相同。

[0075]

实施例3

[0076]

低丙烯腈含量hnbr是氢化丁腈橡胶zn28255,饱和度为90%,丙烯腈含量为28%,门尼粘度ml

(1+4)

100℃为50;

[0077]

低门尼粘度hnbr是氢化丁腈橡胶zn18152,饱和度为96%,丙烯腈含量为18%,门尼粘度ml

(1+4)

100℃为25;

[0078]

溶剂选用丙酮;

[0079]

长碳链脂肪酸酯选用己二酸二(十三烷基)酯。

[0080]

首先将85份低丙烯腈含量氢化丁腈橡胶生胶和10份低门尼粘度氢化丁腈橡胶生胶溶于500-1000份极性溶剂中配成橡胶溶液,再将10份长碳链脂肪酸酯与氢化丁腈橡胶溶液混合并进行强力机械搅拌20分钟,然后抽真空烘箱在50-60℃烘2小时,脱挥除去溶剂,即可得到一种改性的耐低温氢化丁腈母胶,所获得的改性母胶可采用橡胶普通加工工艺制备硫化橡胶。硫化橡胶配方和制备工艺与实施例1相同。

[0081]

实施例4

[0082]

低丙烯腈含量hnbr是氢化丁腈橡胶zn28255,饱和度为90%,丙烯腈含量为28%,门尼粘度ml

(1+4)

100℃为50;

[0083]

低门尼粘度hnbr是氢化丁腈橡胶zn18152,饱和度为96%,丙烯腈含量为18%,门尼粘度ml

(1+4)

100℃为25;

[0084]

溶剂选用丙酮;

[0085]

长碳链脂肪酸酯选用己二酸二(十三烷基)酯。

[0086]

首先将90份低丙烯腈含量氢化丁腈橡胶生胶和5份低门尼粘度氢化丁腈橡胶生胶溶于500-1000份极性溶剂中配成橡胶溶液,再将10份长碳链脂肪酸酯与氢化丁腈橡胶溶液混合并进行强力机械搅拌20分钟,然后用抽真空烘箱在50-60℃烘2小时脱挥除去溶剂,即可得到一种改性的耐低温氢化丁腈母胶,所获得的改性母胶可采用橡胶普通加工工艺制备

硫化橡胶。硫化橡胶配方和制备工艺与实施例1相同。

[0087]

对比例1

[0088]

hnbr是氢化丁腈橡胶zn17155,饱和度为96%,丙烯腈含量为18%,门尼粘度ml

(1+4)

100℃为50。

[0089]

硫化橡胶包括以下质量份的各组分:生胶100份,氧化锌5份,氧化镁3份,硬脂酸,n-550炭黑50份,增塑剂tp-95 10份,过氧化物硫化剂f-40 8份,助硫化剂taic 2份,以上所有橡胶配合剂均为市售产品;制备硫化胶时,采用开炼机混炼,采用普通平板硫化机在180℃

×

10分钟的条件下进行硫化。

[0090]

对比例2

[0091]

hnbr是氢化丁腈橡胶zn18256,饱和度为90%,丙烯腈含量为18%,门尼粘度ml

(1+4)

100℃为60。

[0092]

硫化橡胶包括以下质量份的各组分:生胶100份,氧化锌5份,氧化镁3份,硬脂酸,n-550炭黑50份,增塑剂tp-95 10份,过氧化物硫化剂f-40 8份,助硫化剂taic 2份,以上所有橡胶配合剂均为市售产品;制备硫化胶时,采用开炼机混炼,采用普通平板硫化机在180℃

×

10分钟的条件下进行硫化。

[0093]

对比例3

[0094]

hnbr是氢化丁腈橡胶zn28255,饱和度为90%,丙烯腈含量为28%,门尼粘度ml

(1+4)

100℃为50;

[0095]

溶剂选用丁酮;

[0096]

长碳链脂肪酸酯选用hallstar公司的聚酯增塑剂a-8600。

[0097]

首先将90份zn28255生胶和10份a-8600溶解于500—1000份的丙酮并进行强力机械搅拌20分钟,再用抽真空烘箱在50~60℃烘2小时脱挥除去溶剂,即可得到一种增塑剂改性的氢化丁腈母胶,所获得的改性母胶可采用橡胶普通加工工艺制备硫化橡胶。硫化橡胶配方和制备工艺与实施例1相同。

[0098]

实施例和对比例所涉及的改性母胶耐低温性能按照标准gb/t29611-2013【生橡胶玻璃化转变温度的测定差示扫描量热法(dsc)】测试评价;

[0099]

所涉及的硫化橡胶的耐低温性能按照标准gb/t 15256-2014【硫化橡胶或热塑性橡胶低温脆性的测定.多试样法】

[0100]

拉伸性能按照标准gb/t528-2009【硫化橡胶或热塑性橡胶拉伸应力测试】

[0101]

高温耐油性能按照标准gb/t 1690-2010【硫化橡胶或热塑性橡胶耐液体试验方法】

[0102]

硬度按照标准gb/t 531.1-2008【硫化橡胶或热塑性橡胶邵尔a型硬度】

[0103]

压缩永久变形按照标准gb/t 7759.1-2015【硫化橡胶或热塑性橡胶压缩永久变形的测定】

[0104]

热空气老化性能按照标准gb/t 3512-2014【硫化橡胶或热塑性橡胶热空气加速老化和耐热实验】所规定的方法测试评价。

[0105]

测试结果如表1所示。

[0106]

表1

[0107][0108][0109]

*注:试验条件为:150℃

×

70hr

[0110]

结果表明,本发明提供的耐低温氢化丁腈橡胶复合材料的玻璃化转变温度tg明显下降,均小于-30℃,显示优异的耐低温性能。

[0111]

而仅使用低丙烯腈含量氢化丁腈橡胶生胶(如对比例2和3)还不能达到更好的耐低温性能。

[0112]

以上所述仅为本发明的较佳实施例而已,并非用以限定本发明的实质技术内容范围,本发明的实质技术内容是广义地定义于申请的权利要求范围中,任何他人完成的技术实体或方法,若是与申请的权利要求范围所定义的完全相同,也或是一种等效的变更,均将被视为涵盖于该权利要求范围之中。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让