一种防模具破损组立治具的制作方法

2021-01-30 20:01:04|

2021-01-30 20:01:04| 246|

246| 起点商标网

起点商标网

[0001]

本实用新型涉及玻璃镜片压模模具技术领域,具体为一种防模具破损组立治具。

背景技术:

[0002]

随着光学技术的迅猛发展,光学产品的应用范围越来越广,生产高精度非球面玻璃镜片的模压工艺也被越来越多的运用到生产中,模压用的模具加工与使用也越来越普遍。

[0003]

镜片模压一般是在高温条件下进行的,为了保证模具的稳定性,模具材料一般选用不易变形,且有较好导热性的超硬模具钢或陶瓷材料;一套模具一般有:上模仁,下模仁和模套组成;上下模仁通过间隙配合,在模套内滑动进行冲压。为了满足冲压镜片的偏芯要求,上下模仁与模套之间的间隙往往很小,存在以下缺陷,随着镜片精度越来越高,模具手动组装时,稍有偏差就容易卡死,导致组装效率偏低;模具组装时,因间隙较小,模套与模仁对位时,极易发生碰撞,容易导致模具破损或模具面划伤。

技术实现要素:

[0004]

本实用新型的目的在于提供一种防模具破损组立治具,以解决上述背景技术中提出的问题。

[0005]

为实现上述目的,本实用新型提供如下技术方案:一种防模具破损组立治具,包括上导向治具与下定位治具,所述上导向治具上端开设有大于模具外径的第一内孔,所述上导向治具的下端为大于所述下定位治具的孔一,所述下定位治具上端开设有大于模具外径的第二内孔,所述下定位治具的下端为大于模套外径的孔二。

[0006]

优选的,所述下定位治具为不易变形的金属材质构成,所述上导向治具为可加工的塑料材质构成。

[0007]

优选的,所述第二内孔为两侧被切除的半孔,且深度为模具高度的一半。

[0008]

优选的,所述孔二的深度为模套高度的一半。

[0009]

优选的,所述第二内孔与所述孔二的同心度为0.01mm。

[0010]

优选的,所述第一内孔上端三分之二的区域设置为10

°

的导向锥孔。

[0011]

优选的,所述第一内孔为两侧被切除的半孔,且深度为模具高度的一半。

[0012]

优选的,所述孔一的深度为所述下定位治具高度的三分之二,且所述第一内孔与所述孔一同心度为0.01mm。

[0013]

有益效果

[0014]

该治具内径比模具大可方便模具塞入,上端为塑料材质,模具塞入时对模具起到保护作用,即使碰撞也不容易划伤模具,且上端开有10

°

的导向孔,可方便模具顺利导入,提高了模具组装效率。

附图说明

[0015]

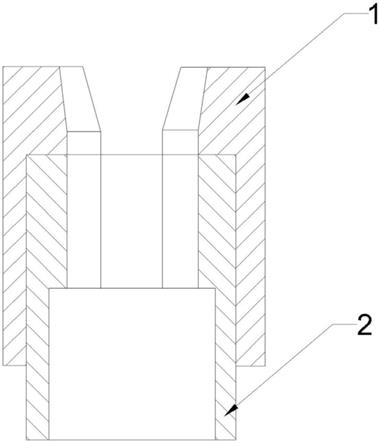

图1为本实用新型的结构示意图;

[0016]

图2为本实用新型的上导向治具示意图;

[0017]

图3为本实用新型的下定位治具示意图。

[0018]

附图标记

[0019]

1-上导向治具,2-下定位治具,3-第二内孔,4-孔二,5-第一内孔,6-孔一。

具体实施方式

[0020]

以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

实施例

[0021]

如图1-3所示,一种防模具破损组立治具,包括上导向治具1与下定位治具2,上导向治具1上端开设有大于模具外径的第一内孔5,上导向治具1的下端为大于下定位治具2的孔一6,下定位治具2上端开设有大于模具外径的第二内孔3,下定位治具2的下端为大于模套外径的孔二4。

[0022]

优选的,下定位治具2为不易变形的金属材质构成,上导向治具1为可加工的塑料材质构成。

[0023]

优选的,第二内孔3为两侧被切除的半孔,且深度为模具高度的一半。

[0024]

优选的,孔二4的深度为模套高度的一半。

[0025]

优选的,第二内孔3与孔二4的同心度为0.01mm。

[0026]

优选的,第一内孔5上端三分之二的区域设置为10

°

的导向锥孔。

[0027]

优选的,第一内孔5为两侧被切除的半孔,且深度为模具高度的一半。

[0028]

优选的,孔一6的深度为下定位治具2高度的三分之二,且第一内孔5与孔一6同心度为0.01mm。

[0029]

将下定位治具,第二内孔朝上扣于模套端口上,将上导向治具,第一内孔朝上扣于下定位治具上,将模具下端垂直塞入第一内孔内,因第一内控两侧被切除,可使用手指捏住模具往下推入模套中。

[0030]

模具塞入时对模具起到保护作用,即使碰撞也不容易划伤模具,且上端开有10

°

的导向孔,可方便模具顺利导入,提高了模具组装效率。

[0031]

最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型性的保护范围之内的实用新型内容。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让