一种回收低温甲醇洗放空气的系统的制作方法

2021-01-30 20:01:07|

2021-01-30 20:01:07| 393|

393| 起点商标网

起点商标网

[0001]

本实用新型属于化工生产领域,涉及煤制气联产,尤其是一种回收低温甲醇洗放空气的系统。

背景技术:

[0002]

在煤化工生产中,一般以煤气化为龙头,产生的煤气进入下游,下游一般为联产装置,主要以煤气为原料,同时生产甲醇、合成氨以及碳一化工产品较为常见。

[0003]

如图1所示,合成氨装置包括合成氨变换炉8、合成氨变换换热器组9、合成氨低温甲醇洗换热器10、合成氨低温甲醇洗变换气洗涤塔11、液氮洗12、合成氨气压机13、合成氨低温甲醇洗未变换系统14;煤气化生产的粗煤气为原料,通过合成氨变换炉8,在催化剂的作用下,且在一定的温度条件下,co和水蒸汽发生反应,将co转化为氢气和二氧化碳气,以此提高原料气中氢的含量,此股气称为变换气;进入变换工序的另外一股粗煤气,它未经过合成氨变换炉8,直接与合成氨变换换热器组9冷却得到未变换气。变换气进入合成氨低温甲醇洗变换气洗涤塔11进行酸气脱除后经过液氮洗入口管线20进入液氮洗12,再通过合成氨气压机13进行压缩,最后送入下游生产液氨;在开车时,变换气进入合成氨低温甲醇洗变换气洗涤塔11,打开开工切断阀xv2,关闭液氮洗入口切断阀xv1,变换气经过洗涤塔出口管线19,再经过合成氨低温甲醇洗换热器10换热后通过净化气放空管线22和净化气放空阀hv1进行放空;未变换气进入合成氨低温甲醇洗未变换系统14进行酸气脱除后生产碳一产品15后送至下游装置。

[0004]

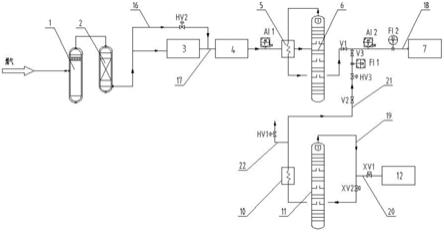

如图2所示甲醇装置包括原料气分离器1、原料气过滤器2、甲醇变换炉3、甲醇变换换热器组4、甲醇低温甲醇洗换热器5、甲醇洗涤塔6、甲醇气压机7。煤气管线与原料气分离器 1中部相连,原料气分离器1顶部与原料气过滤器2顶部相连,在原料气过滤器底部与甲醇变换炉3相连,甲醇变换炉出口管线17与甲醇变换换热器组4相连,甲醇变换换热器组4出口与甲醇低温甲醇洗换热器5壳程入口相连,在甲醇变换换热器组4出口管线上设置有co在线分析仪ai1,甲醇低温甲醇洗换热器5壳程出口与甲醇洗涤塔6中部相连,甲醇洗涤塔6顶部与甲醇低温甲醇洗换热器5管程入口相连,甲醇低温甲醇洗换热器5管程出口与低温甲醇洗界区阀门v1相连,低温甲醇洗界区阀门v1再通过甲醇气压机入口管线18与甲醇气压机7相连,在甲醇气压机入口管线18上安装氢碳比分析仪ai2和甲醇合成流量计fi2。控制氢碳比指标 2.0-3.0,氢碳比通过ai2显示,净化后的气体通过甲醇气压机7压缩,最后送入下游生产甲醇。

[0005]

当液氮洗、合成氨气压机等设备维修或出现异常停车时,由于合成氨低温甲醇洗未变换气供给下游碳一产品,因此若合成氨低温甲醇洗停车,则影响下游碳一产品,若不停车,为维持低温甲醇洗的冷量平衡,低温甲醇洗的变换气系统必须维持一定负荷,进而导致大量氢气放空。

技术实现要素:

[0006]

本实用新型的目的是在保证低温甲醇洗的冷量平衡的情况下,维持未变换气负荷,同时回收变换气的放空气。

[0007]

在合成氨低温甲醇洗中的变换气净化气中氢气含量为93-96%,co含量为1-2%,氮气含量 1.2-3%,硫含量<0.4ppm,而甲醇低温甲醇洗中的变换气净化气为氢气含量为65-66%,co含量为28-30%,co2含量为2.4-2.8%,氮气含量1.2-3%,硫含量<0.4ppm,两组分除co2外,其余成份均相同,仅为氢气含量和co含量有所差别,而甲醇低温甲醇洗中的变换气净化气中co2 含量并不高,仅为2.6%,可以通过调节甲醇低温甲醇洗操作来满足甲醇合成的要求,而合成氨低温甲醇洗的净化气中氢气含量高,因此需要提高甲醇低温甲醇洗中的co含量才能保证甲醇合成的要求,为此在甲醇变换装置中引出一股不经过变换炉的煤气与经过变换炉的变换气混合,再进入甲醇低温甲醇洗来提高与合成氨低温甲醇洗净化气混合后的co含量,以保证甲醇合成氢碳比在正常范围2.0-3.0内。

[0008]

根据工艺要求和数据分析,我们进行了提出了如下技术方案:

[0009]

一种回收低温甲醇洗放空气的系统;在洗净化气放空管线22上增加一条氢气回收管线和调节阀以及流量计;在甲醇变换炉的进口和出口之间新增一条甲醇变换炉旁路管线 16和co调节阀hv2,保证甲醇合成气氢碳比为2.0-3.0,低温甲醇洗的冷量不受影响,低温甲醇洗出口合成气硫含量小于0.1ppm。

[0010]

进一步说明是:所述的系统合成氨低温甲醇洗变换气净化气放空管线22与甲醇气压机入口管线18连接一条放空气回收管线21,在放空气回收管线上依次安装回收气前手阀v2、回收气调节阀hv3,回收流量计fi1和回收气后手阀v3;在甲醇变换炉的进口和出口之间连接一条甲醇变换炉旁路管线16和co调节阀hv2,用于调节这两股净化气混合后的co含量,进而满足甲醇合成配比2.0-3.0的要求。

[0011]

更进一步说明是:所述的系统,其在甲醇变换炉的进口和出口之间连接一条变换炉旁路管线16,在变换炉旁路管线上安装co调节阀hv2,在甲醇变换换热器组4出口管线上设置有co在线分析仪ai1;甲醇低温甲醇洗换热器5管程出口通过低温甲醇洗界区阀门v1与甲醇气压机入口管线18相连,在甲醇气压机入口管线18上安装氢碳比分析仪ai2和甲醇合成流量计 fi2;合成氨低温甲醇洗换热器10出口通过放空气回收管线21与甲醇气压机入口管线18相连,在放空气回收管线21上依次安装回收气前手阀v2、回收气调节阀hv3,回收流量计fi1,回收气后手阀v3。

[0012]

一种回收低温甲醇洗放空气的操作方法,具体操作包括如下步骤:

[0013]

1.当合成氨低温甲醇洗变换气洗涤塔超过工作压力时,净化气放空阀hv1就会打开,此时就会有放空气;

[0014]

2.打开回收气前手阀v2和回收气后手阀v3,打开回收气调节阀hv3到5%-8%;

[0015]

3.通过回收流量计fi1显示流量,并根据回收流量计fi1流量、甲醇合成流量计fi2以及氢碳比分析仪ai2的数值计算出甲醇变换出口应调整co指标数值,得到甲醇变换出口应调整co 指标;

[0016]

4.通过调节co调节阀hv2的开度调整co含量,使得co在线分析仪ai 1的实际数值与计算得到的co数值一致;

[0017]

5.通过氢碳比分析仪ai 2的数值进行校对,以满足甲醇的氢碳比在2.0-3.0之间;

[0018]

6.逐渐开大回收气调节阀hv3的阀位,每次增加开度3-5%,重复步骤3-5,调节co调节阀 hv2的开度,以保证甲醇的氢碳比在2.0-3.0之间;

[0019]

7.当净化气放空阀hv1全部关闭,放空气全部回收,回收气调节阀hv3和co调节阀hv2 保持现状运行。

[0020]

实用新型的效果:

[0021]

1.本实用新型在未增加新设备的前提下,仅增加部分管线及阀门,投资小,收益大。

[0022]

2.本实用新型通过此次改造,使得合成氨后系统检修更加便利,不会影响下游碳一产品生产,将停车损失降至最低。

[0023]

3.本实用新型将放空气回收至甲醇装置,在保证了放空气全部回收同时,保证了甲醇装置高负荷生产。

附图说明

[0024]

图1:现有合成氨装置流程图。

[0025]

图2:现有甲醇装置流程图

[0026]

图3:本实用新型的改造后工艺流程图。

[0027]

其中:1-原料气分离器、2-原料气过滤器、3-甲醇变换炉、4-甲醇变换换热器组、5-甲醇低温甲醇洗换热器、6-甲醇洗涤塔、7-甲醇气压机、8-合成氨变换炉、9-合成氨变换换热器组、10

-ꢀ

合成氨低温甲醇洗换热器、11-合成氨低温甲醇洗变换气洗涤塔、12-液氮洗、13-合成氨气压机、14-合成氨低温甲醇洗未变换系统、15-碳一产品、16-变换炉旁路管线、17-甲醇变换炉出口管线、18-甲醇气压机入口管线、19-洗涤塔出口管线、20-液氮洗入口管线、21-放空气回收管线、22-净化气放空管线、hv1-净化气放空阀、hv2-co调节阀、hv3-回收气调节阀、v1

-ꢀ

低温甲醇洗界区阀门、v2-回收气前手阀、v3-回收气后手阀、fi1-回收流量计、fi2-甲醇合成流量计、ai1-co在线分析仪、ai2-氢碳比分析仪。

具体实施方式

[0028]

下面结合附图对本实用新型做进一步的详细说明:

[0029]

引入合成低温甲醇洗需要考虑两方面因素,即保证甲醇合成氢碳比和低温甲醇洗的冷量。

[0030]

1.保证甲醇合成氢碳比计算思路

[0031]

煤气化生产的煤气组分:氢气含量为20-26%,co含量为60-68%(干基),因甲醇低温甲醇洗引入放空气增加的氢气量可以通过引入一股不经过变换炉的煤气进行co含量的补充,进而满足甲醇合成对于氢碳比的要求。由此我们理论计算的思路为首先假设放空气的流量,根据放空气的组分和流量以及甲醇进气压机总气量及组分,按照物料平衡计算出进入低温甲醇洗入口的气量和组分,再根据煤气组分和气量以及甲醇变换炉出口的设计组分推算出需要变换配co 管线的气量,再按照管线的管径计算出是否此管线超设计流速即可。

[0032]

2.低温甲醇洗的冷量平衡问题

[0033]

通过生产经验可知,如果低温甲醇洗负荷在80%负荷以上,当实际低温甲醇洗入

口组分中的co2 含量与设计相对比,实际co2含量低于设计3%时,对于低温甲醇洗冷量的影响较大,反之,不低于设计3%时则影响可以忽略,由此我们理论计算的思路为首先假设放空气的流量,根据放空气的组分和流量以及甲醇进气压机总气量及组分,按照物料平衡计算出进入低温甲醇洗入口的气量和组分,然后和低温甲醇洗设计相对比,来判断低温甲醇洗是否冷量能够平衡。

[0034]

其连接方式为:

[0035]

一种回收低温甲醇洗放空气的系统,包括原料气分离器1、原料气过滤器2、甲醇变换炉 3、甲醇变换换热器组4、甲醇低温甲醇洗换热器5、甲醇洗涤塔6、甲醇气压机7、合成氨低温甲醇洗换热器10、合成氨低温甲醇洗变换气洗涤塔11、液氮洗12。煤气管线与原料气分离器1中部相连,原料气分离器1顶部与原料气过滤器2顶部相连,在原料气过滤器底部分成两股,一股与甲醇变换炉3相连,另一股为变换炉旁路管线16,与甲醇变换炉出口管线17相连,在变换炉旁路管线上安装co调节阀hv2,甲醇变换炉出口管线17与甲醇变换换热器组4相连,甲醇变换换热器组4出口与甲醇低温甲醇洗换热器5壳程入口相连,甲醇低温甲醇洗换热器5壳程出口与甲醇洗涤塔6中部相连,甲醇洗涤塔6顶部与甲醇低温甲醇洗换热器5管程入口相连,甲醇低温甲醇洗换热器5管程出口与低温甲醇洗界区阀门v1相连,低温甲醇洗界区阀门v1再通过甲醇气压机入口管线18与甲醇气压机7相连,在甲醇气压机入口管线18上安装氢碳比分析仪ai2和甲醇合成流量计fi2。

[0036]

在所述合成氨低温甲醇洗变换气洗涤塔11塔顶通过洗涤塔出口管线19连接至合成氨低温甲醇洗换热器10入口,在洗涤塔出口管线19上安装开工切断阀xv2,在开工切断阀xv2前连接液氮洗入口管线20,在合成氨低温甲醇洗换热器10出口连接放空气回收管线21,放空气回收管线21与甲醇气压机入口管线18相连,在放空气回收管线21上依次安装回收气前手阀v2、回收气调节阀hv3,回收流量计fi1,回收气后手阀v3,在回收气前手阀v2前的放空气回收管线21上连接净化气放空管线22,在净化气放空管线22安装净化气放空阀hv1。

[0037]

合成氨低温甲醇洗变换气洗涤塔的净化气放空阀hv1为自动状态,并设定压力为3.1mpa,当下游停车后,合成氨低温甲醇洗变换气洗涤塔的压力会升高,净化气放空阀hv1会自动打开,以维持设定压力,此时就会有放空气,放空气回收的操作方法为:

[0038]

现场打开回收气前手阀v2和回收气后手阀v3,在中控手动打开回收气调节阀hv3到 5%-8%,回收流量计fi1会将流量数值反馈到dcs(本公司采用dcs控制系统进行控制)上, dcs会并根据回收流量计fi1流量、甲醇合成流量计fi2以及氢碳比分析仪ai2的数值计算出甲醇变换出口应调整co指标数值,并显示在dcs上,操作人员根据甲醇变换出口应调整co 指标数值,通过调节co调节阀hv2的开度调整co含量,使得co在线分析仪ai 1的实际数值与计算得到的co指标数值相一致,再通过氢碳比分析仪ai 2的数值进行校对,以满足甲醇的氢碳比在2.0-3.0之间。

[0039]

逐渐开大回收气调节阀hv3的阀位,每次增加开度3-5%,按照上述操作,调节co调节阀hv2的开度,以保证甲醇的氢碳比在2.0-3.0之间。当净化气放空阀hv1全部关闭,放空气全部回收,回收气调节阀hv3和co调节阀hv2保持现状运行。

[0040]

实施例1:以甲醇接收10000nm3/h放空气,甲醇变换煤气量180000nm3/h低温甲醇洗入口情况,经理论计算见下表:

[0041][0042][0043]

由表1可知,甲醇低温甲醇洗入口co含量设计为19.61%,实际含量为22.19%;需要配煤气9290nm3/h,而按照变换配co管线计算此管线为dn100,流速按15m/s计算,则可配煤气量为22900nm3/h,能够满足要求;低温甲醇洗入口co2含量设计为35.59%,实际为34.19%,对于低温甲醇洗冷量而言,影响不大,方案可行。

[0044]

实施例2:以甲醇接收20000nm3/h放空气,甲醇变换煤气量180000nm3/h低温甲醇洗入口情况,经理论计算见下表:

[0045][0046]

由上表可知,甲醇低温甲醇洗入口co含量设计为19.61%,实际含量为24.23%;需要配煤气16410nm3/h,而按照变换配氢管线可配煤气量为22900nm3/h,基本能够满足要求;低温甲醇洗入口co2含量设计为35.59%,实际为33.19%,对于低温甲醇洗冷量而言,影响不大,方案可行。

[0047]

根据计算和设计方案,我们在图1和图2这两套设备及阀门保持不变的基础上,在合成氨低温甲醇洗开车管线上增加一条氢气回收管线和调节阀以及流量计。

[0048]

其改造方案为:在合成氨低温甲醇洗变换气净化气放空管线22管线上新增一条放空气回收管线21引入至甲醇气压机入口管线18,在放空气回收管线上依次安装回收气前手阀v2、回收气调节阀hv3,回收流量计fi1,回收气后手阀v3;在甲醇变换炉的进出口新增一条甲醇变换炉旁路管线16和co调节阀hv2,用于调节这两股净化气混合后的co含量,进而满足甲醇合成配比2.0-3.0的要求。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让