一种人造氧化铝掺杂彩色宝石及其生产方法与流程

2021-01-30 20:01:55|

2021-01-30 20:01:55| 328|

328| 起点商标网

起点商标网

[0001]

本发明涉及宝石生产技术领域,特别是涉及一种人造氧化铝掺杂彩色宝石及其生产方法。

背景技术:

[0002]

目前彩色宝石合成技术主要为焰熔法,又称维尔纳叶法(verneuil process)。将调配好的原料细粉从管口漏下,均匀喷洒在氢氧焰中被熔化后,再冷凝结晶于种晶或“梨形单晶”顶层;梨晶长大是从顶部熔化的圆锥开始,生长过程中其底座下降并旋转,以确保其熔融表面有合宜的温度逐层生长,边转动边晶出的人工宝石具有如同唱片纹的弧线生长纹或色带,以及珠形、蝌蚪状气泡等特征;该方法不需坩埚,可以低成本制取合成红宝石、蓝宝石、尖晶石、金红石及人造钛酸锶等多种人工宝石。

[0003]

这种工艺产量较大,制备相对简单,但由于氢氧火焰的温度梯度较大,造成晶体结晶层的纵向温度梯度和横向温度梯度均较大,故生长出来的蓝色宝石晶体质量欠佳,气泡分布过多和混乱;火焰气体的温度不可能控制得很稳定,由此造成的温度变化使晶体产生较大的内应力,导致晶体的位错密度较高;原材料在火焰中熔化时不可能完全被熔化结晶成晶体,大约有30%的粉料损失;焰熔法的宝石一方面体积较小,一方面也存在颜色不均匀不艳丽的现象,不具备加工大尺寸窗口、饰品、工艺品等产品的条件。

[0004]

目前市场中尚没有大尺寸彩色宝石晶体及相关产品出现,而且宝石的气泡占比、炸裂率较高。

技术实现要素:

[0005]

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种大尺寸人造氧化铝掺杂彩色宝石及其生产方法,用于解决现有技术中彩色宝石体积过小、颜色欠佳、气泡多、易产生裂纹、炸裂率高等问题。

[0006]

为实现上述目的及其他相关目的,本发明第一方面提供一种人造氧化铝掺杂彩色宝石,其原料包括al

2

o

3

及致色元素,所述彩色宝石包括紫色宝石、绿色宝石、橙色宝石中的至少一种,所述紫色宝石的致色元素选自v、ti中的至少一种;所述绿色宝石的致色元素选自v、ni、ti、co中的至少一种;所述橙色宝石的致色元素选自cr、ni、ti中的至少一种。

[0007]

在本发明的一些实施例中,各致色元素以单质或氧化物的形式掺入所述al

2

o

3

中。

[0008]

在本发明的一些实施例中,所述致色元素v的氧化物选自vo(灰色)、v

2

o

3

(黑色)、vo

2

(深蓝色)、v

2

o

5

(红黄色)中的至少一种。

[0009]

在本发明的一些实施例中,所述致色元素ti的氧化物选自tio、tio

2

(白色)、ti

2

o

3

(红褐色或红棕色)、ti

3

o

4

(黑色)中的至少一种。

[0010]

在本发明的一些实施例中,所述致色元素ni的氧化物选自nio(常态为绿色,受热为黄色)、ni

2

o

3

(黑色)、nio

2

(黑色)中的至少一种。

[0011]

在本发明的一些实施例中,所述致色元素co的氧化物选自coo(有时为灰绿色粉

末,有时为粉红色)、co

2

o

3

(黑灰色粉末,895℃时分解)、co

3

o

4

(纲灰色或黑色固体,900-950℃时分解成coo)中的至少一种。

[0012]

在本发明的一些实施例中,所述致色元素cr的氧化物选自cr

2

o

3

(暗绿色晶体或黑色粉末)、cro

2

(黑色)、cro

3

(暗红色斜方结晶)中的至少一种。

[0013]

在本发明的一些实施例中,所述紫色宝石中,按各致色原料重量占al

2

o

3

重量的比值计,1

‰

≤v

2

o

5

≤10

‰

,0≤ti

2

o

3

≤5

‰

;优选地,1

‰

≤v

2

o

5

≤8

‰

,0.5

‰

≤ti

2

o

3

≤3

‰

;更优选地,2

‰

≤v

2

o

5

≤5

‰

,0.5

‰

≤ti

2

o

3

≤1.5

‰

。

[0014]

v

2

o

5

的重量占al

2

o

3

重量之比可以为1

‰

、1.2

‰

、1.4

‰

、1.6

‰

、1.8

‰

、2

‰

、2.2

‰

、2.4

‰

、2.6

‰

、2.8

‰

、3

‰

、3.2

‰

、3.4

‰

、3.6

‰

、3.8

‰

、4

‰

、4.2

‰

、4.4

‰

、4.6

‰

、4.8

‰

、5

‰

、5.5

‰

、6

‰

、6.5

‰

、7

‰

、7.5

‰

、8

‰

、8.5

‰

、9

‰

、9.5

‰

、10

‰

等。

[0015]

ti

2

o

3

的重量占al

2

o

3

重量之比可以为0、0.1

‰

、0.2

‰

、0.3

‰

、0.4

‰

、0.5

‰

、0.6

‰

、0.7

‰

、0.8

‰

、0.9

‰

、1

‰

、1.1

‰

、1.2

‰

、1.3

‰

、1.4

‰

、1.5

‰

、1.6

‰

、1.7

‰

、1.8

‰

、1.9

‰

、2

‰

、2.5

‰

、3

‰

、3.5

‰

、4

‰

、4.5

‰

、5

‰

等。

[0016]

在本发明的一些实施例中,所述绿色宝石中,按各致色原料重量占al

2

o

3

重量的比值计,1

‰

≤v

2

o

5

≤10

‰

,0

‰

≤ti

2

o

3

≤5

‰

,0

‰

≤nio≤5

‰

,0

‰

≤co

3

o

4

≤5

‰

;优选地,1

‰

≤v

2

o

5

≤5

‰

,0

‰

≤ti2o

3

≤3

‰

,0

‰

≤nio≤3

‰

,0

‰

≤co

3

o

4

≤4

‰

;更优选地,1

‰

≤v

2

o

5

≤3

‰

,0

‰

≤ti

2

o

3

≤2

‰

,0

‰

≤nio≤3

‰

,0

‰

≤co

3

o

4

≤3

‰

,上述ti2o

3

可以替换为tio

2

,co

3

o

4

可以替换为coo。

[0017]

v

2

o

5

的重量占al

2

o

3

重量之比可以为1

‰

、1.2

‰

、1.4

‰

、1.6

‰

、1.8

‰

、2

‰

、2.2

‰

、2.4

‰

、2.6

‰

、2.8

‰

、3

‰

、3.2

‰

、3.4

‰

、3.6

‰

、3.8

‰

、4

‰

、4.2

‰

、4.4

‰

、4.6

‰

、4.8

‰

、5

‰

、5.5

‰

、6

‰

、6.5

‰

、7

‰

、7.5

‰

、8

‰

、8.5

‰

、9

‰

、9.5

‰

、10

‰

等。

[0018]

ti

2

o

3

的重量占al

2

o

3

重量之比可以为0、0.1

‰

、0.2

‰

、0.3

‰

、0.4

‰

、0.5

‰

、0.6

‰

、0.7

‰

、0.8

‰

、0.9

‰

、1

‰

、1.1

‰

、1.2

‰

、1.3

‰

、1.4

‰

、1.5

‰

、1.6

‰

、1.7

‰

、1.8

‰

、1.9

‰

、2

‰

、2.5

‰

、3

‰

、3.5

‰

、4

‰

、4.5

‰

、5

‰

等。

[0019]

nio的重量占al

2

o

3

重量之比可以为0、0.1

‰

、0.2

‰

、0.3

‰

、0.4

‰

、0.5

‰

、0.6

‰

、0.7

‰

、0.8

‰

、0.9

‰

、1

‰

、1.1

‰

、1.2

‰

、1.3

‰

、1.4

‰

、1.5

‰

、1.6

‰

、1.7

‰

、1.8

‰

、1.9

‰

、2

‰

、2.5

‰

、3

‰

、3.5

‰

、4

‰

、4.5

‰

、5

‰

等。

[0020]

co

3

o

4

的重量占al

2

o

3

重量之比可以为0、0.1

‰

、0.2

‰

、0.3

‰

、0.4

‰

、0.5

‰

、0.6

‰

、0.7

‰

、0.8

‰

、0.9

‰

、1

‰

、1.1

‰

、1.2

‰

、1.3

‰

、1.4

‰

、1.5

‰

、1.6

‰

、1.7

‰

、1.8

‰

、1.9

‰

、2

‰

、2.5

‰

、3

‰

、3.5

‰

、4

‰

、4.5

‰

、5

‰

等。

[0021]

在本发明的一些实施例中,所述橙色宝石中,按各致色原料重量占al

2

o

3

重量的比值计,0

‰

≤cr

2

o

3

≤10

‰

,0

‰

≤ti

2

o

3

≤5

‰

,0

‰

≤nio≤5

‰

;优选地,0.1

‰

≤cr

2

o

3

≤5

‰

,0

‰

≤ti

2

o

3

≤3

‰

,0

‰

≤nio≤3

‰

;更优选地,0.1

‰

≤cr

2

o

3

≤2

‰

,0

‰

≤ti

2

o

3

≤2

‰

,0

‰

≤nio≤2

‰

。

[0022]

cr

2

o

3

的重量占al

2

o

3

重量之比可以为0、0.1

‰

、0.2

‰

、0.3

‰

、0.4

‰

、0.5

‰

、0.6

‰

、0.7

‰

、0.8

‰

、0.9

‰

、1

‰

、1.2

‰

、1.4

‰

、1.6

‰

、1.8

‰

、2

‰

、2.2

‰

、2.4

‰

、2.6

‰

、2.8

‰

、3

‰

、3.2

‰

、3.4

‰

、3.6

‰

、3.8

‰

、4

‰

、4.2

‰

、4.4

‰

、4.6

‰

、4.8

‰

、5

‰

、5.5

‰

、6

‰

、6.5

‰

、7

‰

、7.5

‰

、8

‰

、8.5

‰

、9

‰

、9.5

‰

、10

‰

等。

[0023]

ti

2

o

3

的重量占al

2

o

3

重量之比可以为0、0.1

‰

、0.2

‰

、0.3

‰

、0.4

‰

、0.5

‰

、0.6

‰

、

0.7

‰

、0.8

‰

、0.9

‰

、1

‰

、1.1

‰

、1.2

‰

、1.3

‰

、1.4

‰

、1.5

‰

、1.6

‰

、1.7

‰

、1.8

‰

、1.9

‰

、2

‰

、2.5

‰

、3

‰

、3.5

‰

、4

‰

、4.5

‰

、5

‰

等。

[0024]

nio的重量占al

2

o

3

重量之比可以为0、0.1

‰

、0.2

‰

、0.3

‰

、0.4

‰

、0.5

‰

、0.6

‰

、0.7

‰

、0.8

‰

、0.9

‰

、1

‰

、1.1

‰

、1.2

‰

、1.3

‰

、1.4

‰

、1.5

‰

、1.6

‰

、1.7

‰

、1.8

‰

、1.9

‰

、2

‰

、2.5

‰

、3

‰

、3.5

‰

、4

‰

、4.5

‰

、5

‰

等。

[0025]

以上提到的致色配方重点为能够提供该种致色离子即可,含有致色元素的原料可以是粉末状、颗粒状等,纯度可以不同,对致色离子的价态无特别限制。

[0026]

本发明第二方面提供上述彩色宝石的生产方法,包括如下步骤:

[0027]

1)装炉:配方量将各原料装入提拉炉的容器中,在容器上方固定籽晶,通入保护气体。

[0028]

2)升温:加热升温至原料熔点以上,使原料熔化。

[0029]

3)生长:提升籽晶进行生长,提拉速度为0.5-4mm/h,旋转速度为2-10rpm;

[0030]

4)降温冷却:生长结束后,将宝石提拉出液面,降温,得到彩色宝石产品。

[0031]

在本发明的一些实施例中,所述步骤1)中,所述保护气体选自惰性气体、氮气中的至少一种,防止坩埚氧化,通常选用氮气,成本较低。

[0032]

惰性气体选自氦(he)、氖(ne)、氩(ar)、氪(kr)、氙(xe)中的至少一种。

[0033]

在本发明的一些实施例中,所述步骤1)中,通入保护气体的方式包括如下方式中的任一种:a、从设备底部持续通入保护气体,设备上端持续排出保护气体;b、在对炉膛抽真空后,充入惰性气体,并保持微正压0.02-0.04mpa,升温过程中一直通过放气保持该压力,直至压力稳定。

[0034]

在本发明的一些实施例中,所述步骤1)中,通入保护气体时,气体流量保持在10-25l/min,设备底部进气,设备上部持续排气。

[0035]

在本发明的一些实施例中,所述步骤2)中,升温时间为1-2h或7h以上。

[0036]

在本发明的一些实施例中,所述步骤2)中,升温时间为7h以上时,优选为7-10h,更优选为7-8h。

[0037]

在本发明的一些实施例中,所述步骤3)中,所述拉速为1.2-2mm/h。

[0038]

拉速具体可以为0.5mm/h、0.8mm/h、1.0mm/h、1.2mm/h、1.3mm/h、1.4mm/h、1.5mm/h、1.6mm/h、1.7mm/h、1.8mm/h、1.9mm/h、2.0mm/h、2.2mm/h、2.4mm/h、2.6mm/h、2.8mm/h、3.0mm/h、3.2mm/h、3.4mm/h、3.6mm/h、3.8mm/h、4.0mm/h等。

[0039]

在本发明的一些实施例中,所述步骤3)中,所述转速为2-9rpm,更优选为3-6rpm,更优选为4rpm。

[0040]

转速具体可以为2rpm、3rpm、4rpm、5rpm、6rpm、7rpm、8rpm、9rpm、10rpm等。

[0041]

在本发明的一些实施例中,所述步骤3)中,晶体肩部角度为80-120

°

,直径80-180mm。

[0042]

在本发明的一些实施例中,所述步骤3)中,以600-1200mm/h的速度将宝石提拉出液面。

[0043]

如上所述,本发明的一种人造氧化铝掺杂彩色宝石及其生产方法,具有以下有益效果:本发明设计出各种彩色宝石配方,结合本发明的生产方法,制得的彩色宝石体积大,颜色艳丽,有效解决现有彩色宝石生产中气泡占比高的问题,炸裂率也显著降低,制得的彩

色宝石尺寸大,通过切割加工各部位,可制成各种工业用品、配件、饰品等。

具体实施方式

[0044]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

[0045]

须知,下列实施例中未具体注明的工艺设备或装置均采用本领域内的常规设备或装置;所有压力值和范围都是指绝对压力。

[0046]

此外应理解,本发明中提到的一个或多个方法步骤并不排斥在所述组合步骤前后还可以存在其他方法步骤或在这些明确提到的步骤之间还可以插入其他方法步骤,除非另有说明;还应理解,本发明中提到的一个或多个设备/装置之间的组合连接关系并不排斥在所述组合设备/装置前后还可以存在其他设备/装置或在这些明确提到的两个设备/装置之间还可以插入其他设备/装置,除非另有说明。而且,除非另有说明,各方法步骤的编号仅为鉴别各方法步骤的便利工具,而非为限制各方法步骤的排列次序或限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容的情况下,当亦视为本发明可实施的范畴。

[0047]

提拉法是从熔体中提拉生长晶体的方法,它是czochralski于1918年首创,简称cz法。1964年poladino和rotter将cz法首先应用到蓝宝石单晶的生长中,成功生长出质量较高的蓝宝石晶体。先将原料加热至熔点后熔化形成熔汤,再利用一单晶晶种接触到熔汤表面,在晶种与熔汤的固液界面上因温度差而形成过冷。于是熔汤开始在晶种表面凝固并生长和晶种相同晶体结构的单晶。晶种同时以极缓慢的速度往上拉升,并伴随以一定的转速旋转,随着晶种的向上拉升,熔汤逐渐凝固于晶种的液固界面上,进而形成一轴对称的单晶晶棒。在拉升的过程中,透过控制拉升速度的快慢的调配,分别生长晶颈(neck),晶肩(shoulder),晶身(body)以及晶尾。每个部份都有其用意,生长晶颈主要是用来消除差排。因为长晶过程复杂,差排产生量不易支配,所以大部分的晶体生长过程,都以消除差排为主要选择。长完晶颈后,需放慢拉升速度,使晶体直径增大到所需的尺寸,此步骤为晶肩生长。当晶体直径增大到所需尺寸时,就以等速的速度来拉升,此部分的晶体直径是固定的,也就是晶身部分。此部分就是要作为工业用基板材料的部份,所以生长时,需格外小心。当晶身长完时,就要使晶棒离开熔汤,此时拉升的速度会变快,使晶棒的直径缩小,直到变成点状时,再从熔汤中分开。此步骤为晶尾生长,其目的是要避免晶棒与熔汤快速分离时,所产生的热应力,若在分离时产生热应力,此热应力将使晶棒产生差排及滑移线等缺陷。

[0048]

本发明包括在提拉法晶体生长炉中装入铱金或钼坩埚,调整坩埚位置,检查热场保温体状态,确保温场的保温性能(如变形和裂纹等);清洁后装入氧化铝原料以及致色元素,掺杂致色粉或颗粒等原料放置在坩埚正中,不得裸露在空气中,也不得接触坩埚壁;升温前及过程中持续通入氮气等保护气体或保持炉内微正压状态,进行升温,升温时长为1-10小时;化料后,通过不断下放籽晶,逐渐接触液面,在籽晶与液面接触后,要求籽晶既不过快凝结也不会融化,通过调整功率,寻找到最适合的生长起始功率,再进入自动提拉生长阶段;自动生长的主要工艺参数为提拉0.5-4mm/h、旋转2-10rpm,生长过程包括引晶:确保籽

晶既不快速扩大也不回熔;扩肩:肩部角度80-120度;等径生长:等径直径80mm-180mm;提出宝石:以600-1200mm/h的速度提拉宝石脱离液面,提拉高度80-100mm;经过24-60小时降温,自然冷却24小时以上,即可开炉取出宝石,制得5-15公斤以上大尺寸人造氧化铝掺杂彩色宝石,制得的宝石直径为100-180mm,等径部分长度为80-300mm。

[0049]

需要说明的是,提拉炉的型号不受实施例中具体型号的限制,同类型的提拉炉均适用于本发明。

[0050]

以下各实施例制得的彩色宝石气泡占比计算方法如下:根据气泡的直径,计算体积,用气泡体积除以宝石等径部分的总体积,得到气泡占比,即气泡占比=(气泡总体积

÷

宝石总体积)

×

100%。

[0051]

炸裂率的定义如下:生长得到的宝石单晶中,炸裂的宝石单晶个数占宝石总个数的百分比。

[0052]

以下实施例中宝石的生产方向均为a向,本发明配方也适用于r向、m向、c向彩色宝石生长,也即是说,本发明的配方适用于生长多种方向的宝石。

[0053]

通常,除红宝石以外的彩色宝石通称蓝宝石。

[0054]

以下实施例中,制得的宝石的气泡占比、炸裂率均在退火之后统计得到,影响气泡占比的因素主要包括炉膛清洁度、生长起始温度、提拉旋转的传动稳定性、原料纯度、自动控制精度等,影响炸裂率的因素主要包括籽晶的单晶性、生长起始温度、温场的保温情况等,我们在生产实践中发现,掺杂的元素比重越大,颜色越深,气泡占比、炸裂率越高,其生产成本也越高,通常根据客户对颜色深浅的需求,考虑相应的掺杂元素种类以及掺杂量。

[0055]

实施例1

[0056]

本实施例生产紫色宝石,提拉炉的设备型号为pacer s-10(生产商为:ajax tocco),用铱金坩埚,利用铜线圈感应加热进行原料及掺杂元素的升温、调温、生长、降温冷却步骤。后续实施例均采用与本实施例相同的提拉炉。

[0057]

紫色宝石的原料组成如下:纯度99.99%块料al

2

o

3

、纯度99.9%粉状v

2

o

5

、纯度99.9%粉状ti

2

o

3

,v

2

o

5

的重量占al

2

o

3

重量的2

‰

,ti

2

o

3

的重量占al

2

o

3

重量的0.7

‰

,al

2

o

3

为火焰法制得的块状透明原料,是从市场上购买得到。

[0058]

生产方法包括以下步骤:

[0059]

1)装炉:对设备炉膛及炉壳进行清洁,检查炉膛及保温砖保温性能,调整坩埚位置,确保坩埚平稳且居于炉膛正中;按照设计好的原料重量和掺杂元素进行装料,盖好坩埚盖后加热器以及半圆砖;盖好上炉壳及炉盖;接通各循环水管、打开水阀;将籽晶装进籽晶夹,并装在设备提拉架上固定,下放籽晶至半圆砖上方位置;升温前半小时从炉膛底部通气孔充入氮气保护气体,使炉内空气被氮气挤出,氮气流量25l/min。

[0060]

2)升温:按照1.5小时的升温时间将设备功率升至67kw,记录数据,通过半圆砖观察口观察炉内原料的融化情况,逐渐下放籽晶,确保籽晶不熔化也不凝固,直至接触液面也保持上述状态。

[0061]

3)生长:调整好温度后,设定程序,使设备进入自动生长状态。通过重量传感器监控晶体重量,晶体生长时,主要参数设定为:籽晶的提拉速度1.5mm/h,生长中以恒定速度提拉,提高宝石质量,稳定生长速度,旋转速度4rpm,肩部角度90

°

,直径110mm,坩埚直径203mm,籽晶直径10mm。

[0062]

4)降温冷却:当宝石重量达到预期重量后,可直接干预设备进入降温冷却状态,将宝石提拉出液面以上,以600mm/h的速度提拉宝石脱离液面,提拉高度60-80mm,停止提拉时,观察重量传感器重量,如果重量稳定,说明宝石已经脱离液面。提出液面后,宝石会进入自然降温状态,降温时间设置为55小时。

[0063]

5)开炉:设备断电后,再冷却24小时以上即可开炉,取出宝石,进行退火操作,退火的具体过程如下:在退火炉内将宝石摆放整齐,采用40小时的时间将温度升至1800℃,恒温24小时以上,降温50小时,冷却后开炉即可。得到质量优异的蓝色单晶宝石,宝石气泡占比5%,无炸裂,直径110

±

5mm,等径长度100mm,肩部角度90

°

,重量5.1公斤,气泡集中分布在a向中轴线附近,以a轴为中心,最大距离20mm,最小距离5mm,宝石整体通透,利用率高达95%。后续实施例的退火操作均与本实施例相同。

[0064]

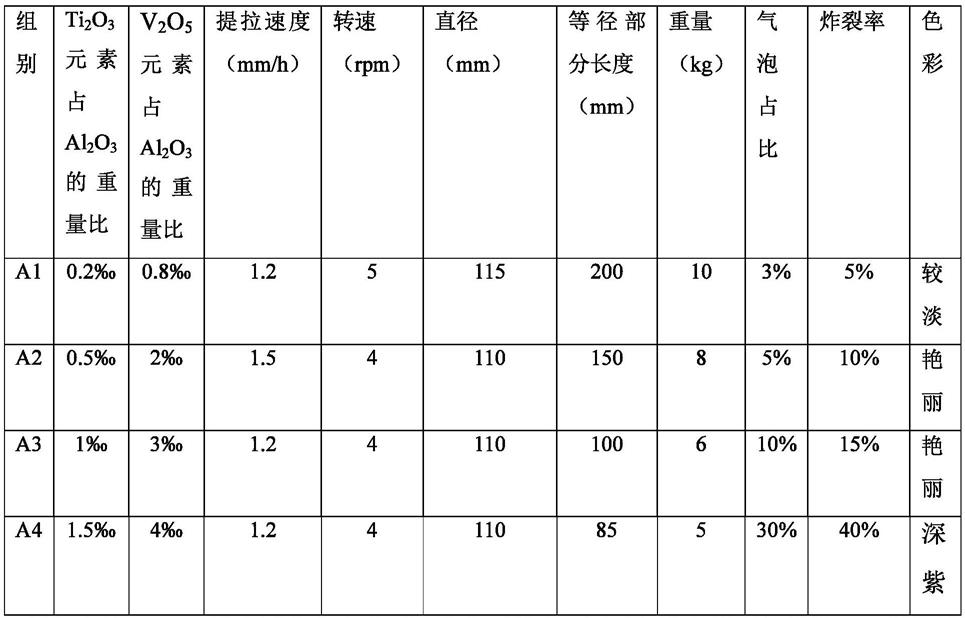

表1紫色宝石工艺参数对产品性能影响情况表

[0065][0066]

根据实验,v

2

o

5

浓度过大会出现无法将宝石长大,同时气泡急剧增加的情况。提拉过快会导致结晶速度跟不上提拉速度,造成错排、气泡等缺陷。

[0067]

实施例2

[0068]

本实施例生产绿色宝石,选用铱金坩埚,利用铜线圈感应加热进行原料及掺杂元素的升温、调温、生长、降温冷却步骤。

[0069]

绿色宝石的原料组成如下:纯度99.99%块料al

2

o

3

、纯度99.95%粉状v

2

o

5

、纯度99.9%粉状ti

2

o

3

,纯度99.9%的nio,纯度99.9%的co

3

o

4

;v

2

o

5

的重量占al

2

o

3

重量的1

‰

,ti

2

o

3

的重量占al

2

o

3

重量的0.5

‰

,nio的重量占al

2

o

3

重量的2

‰

,co

3

o

4

的重量占al

2

o

3

重量的2

‰

,al

2

o

3

为火焰法块状透明原料。

[0070]

生产方法包括以下步骤:

[0071]

1)装炉:对设备炉膛及炉壳进行清洁,检查炉膛及保温砖保温性能,调整坩埚位置,确保坩埚平稳且居于炉膛正中;按照设计好的原料重量和掺杂元素进行装料,盖好坩埚盖后加热器以及半圆砖;盖好上炉壳及炉盖;接通各循环水管、打开水阀;将籽晶装进籽晶夹,并装在设备提拉架上固定,下放籽晶至半圆砖上方位置;升温前半小时从炉膛底部通气孔充入氮气保护气体,使炉内空气被氮气挤出,氮气流量20l/min。

[0072]

2)升温:按照1.5小时的升温时间将设备功率升至65kw,注意记录数据,通过半圆砖观察口观察炉内原料的融化情况,逐渐下放籽晶,确保籽晶不熔化也不凝固,直至接触液面也保持这种状态。

[0073]

3)生长:调整好温度后,设定程序,使设备进入自动生长状态。通过重量传感器监控晶体重量,晶体生长时,主要参数设定为:籽晶的提拉速度1.2mm/h,生长中以恒定速度提拉,提高宝石质量,稳定生长速度,旋转速度4rpm,肩部角度90

°

,直径115mm,坩埚直径203mm,籽晶直径10mm。

[0074]

4)降温冷却:当宝石重量达到预期重量可直接干预设备进入降温冷却状态,将宝石提拉出液面以上,以600mm/h的速度提拉宝石脱离液面,提拉高度60-80mm,停止提拉时,观察重量传感器重量,重量稳定说明宝石已经脱离液面。提出液面后,宝石会进入自动降温状态,降温时间设置为55小时。

[0075]

5)开炉:设备断电后,冷却24小时以上即可开炉,取出宝石,进行退火操作,得到质量优异的红色单晶宝石,宝石气泡占比5%,无炸裂,直径115mm,等径长度270mm,肩部角度90

°

,重量5公斤,气泡集中分布在a向中轴线附近,以a轴为中心,最大距离20mm,最小距离2mm,宝石整体通透,利用率高达95%。

[0076]

表2绿色宝石工艺参数对产品性能影响情况表

[0077][0078][0079]

实施例3

[0080]

本实施例生产橙色宝石,选用铱金坩埚,利用铜线圈感应加热进行原料及掺杂元素的升温、调温、生长、降温冷却步骤。

[0081]

蓝色宝石的原料组成如下:纯度99.99%块料al

2

o

3

、纯度99.95%粉状nio、纯度99.9%粉状ti

2

o

3

,纯度99.99%粉状cr

2

o

3

;nio的重量占al

2

o

3

重量的0.5

‰

,ti

2

o

3

的重量占al

2

o

3

重量的0.5

‰

,cr

2

o

3

的重量占al

2

o

3

重量的0.2

‰

,al

2

o

3

为火焰法块状透明原料。

[0082]

生产方法包括以下步骤:

[0083]

1)装炉:对设备炉膛及炉壳进行清洁,检查炉膛及保温砖保温性能,调整坩埚位置,确保坩埚平稳且居于炉膛正中;按照设计好的原料重量和掺杂元素进行装料,盖好坩埚盖后加热器以及半圆砖;盖好上炉壳及炉盖;接通各循环水管、打开水阀;将籽晶装进籽晶夹,并装在设备提拉架上固定,下放籽晶至半圆砖上方位置;升温前半小时从炉膛底部通气孔充入氮气保护气体,使炉内空气被氮气挤出,氮气流量25l/min。

[0084]

2)升温:按照1.5小时的升温时间将设备功率升至63kw,注意记录数据,通过半圆砖观察口观察炉内原料的融化情况,逐渐下放籽晶,确保籽晶不熔化也不凝固,直至接触液面也保持这种状态。

[0085]

3)生长:调整好温度后,设定程序,使设备进入自动生长状态。通过重量传感器监控晶体重量,晶体生长时,主要参数设定为:籽晶的提拉速度1.5mm/h,在生长过程中提拉速度逐步降低,提高宝石质量,稳定生长速度,旋转速度4rpm,肩部角度90

°

,直径11.0mm,坩埚直径200mm,籽晶直径10mm。

[0086]

4)降温冷却:当宝石重量达到预期重量可直接干预设备进入降温冷却状态,将宝石提拉出液面以上,以600mm/h的速度提拉宝石脱离液面,提拉高度80mm,停止提拉时,观察重量传感器重量,重量稳定说明宝石已经脱离液面。提出液面后,宝石会进入自动降温状态,降温时间设置为55小时。

[0087]

5)开炉:设备断电后,冷却24小时以上即可开炉,取出宝石,进行退火操作,得到质量优异的黄色单晶宝石,宝石气泡占比6%,无炸裂,直径110

±

5mm,等径长度160mm,肩部角度90

°

,重量12公斤,气泡集中分布在a向中轴线附近,以a轴为中心,最大距离20mm,最小距离5mm,宝石整体通透,利用率高达95%。

[0088]

表3橙色宝石工艺参数对产品性能影响情况表

[0089][0090]

从表1-表3可以看出,致色组分的含量会影响单晶宝石的重量、气泡占比、炸裂率、颜色艳丽程度等。

[0091]

根据表1-3的对比研发数据可以发现,主致色元素掺杂越多,浓度越高,宝石颜色越深,但是,随着宝石颜色的加深,气泡比例也会提高,生长稳定性会降低,伴随的多晶和炸裂也会相应提高,因此,合理设计掺杂元素的含量,并配合以相适应的提拉速度和旋转速度,才能生产出优质的彩色宝石。

[0092]

综上所述,本发明通过合理设计宝石原料配方,通过提拉法得到不同颜色的大尺寸宝石,气泡明显减少,颜色艳丽,通过切割,可将不同部位的材料制成各种饰品、配件等。

[0093]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让