一种液态二氧化碳深冷式变压吸附提纯氢气系统的制作方法

2021-01-30 20:01:54|

2021-01-30 20:01:54| 386|

386| 起点商标网

起点商标网

[0001]

本发明涉及气体纯化技术领域,具体涉及一种液态二氧化碳深冷式变压吸附提纯氢气系统。

背景技术:

[0002]

现代煤化工、冶金工业、石油炼制和硫酸工业等的生产过程中会产生大量富含氢气的工业尾气。将这些工业尾气直接排放到大气中,一方面会对大气造成污染,另一方面尾气中的氢气作为一种优质清洁能源也形成了浪费。因此,回收并提纯工业尾气中的氢气有着重要的环保价值和经济价值。

[0003]

目前,从富含氢气的工业尾气中提纯氢气的工艺主要由两种,即深冷分离法和变压吸附法。基于不同的分离原理,它们的工艺特性相差显著,最终产品纯度也存在着较大差异。深冷分离法是在低温条件下,利用各组成相对挥发度的差异来进行分离,其特点为流程简单、处理量大、产品纯度高,适合大规模化生产,但是必须脱除原料气中的水和二氧化碳,使其含量小于1ppm(体积比),否则在低温下易堵塞导管。变压吸附法是一种新的气体分离技术,且得到了广泛应用,原理是利用吸附剂在某一时间内对工业尾气中的气体杂质选择性吸附,实现氢气在气体相中富集,结合加压吸附、减压脱附的循环过程,完成氢气的提纯。变压吸附工艺装置简单,能耗低,操作弹性大,产品氢气纯度高,但工业应用中流程复杂,设备数量多,吸附剂和切换阀寿命短,故障率高,可靠性较差,且氢气回收率较低。

[0004]

以上两种分离提纯工艺都有其自己的特点和适用的原料,但是,对于富含氢气的工业尾气,其压力较低(0.4~0.7mpa),且组分复杂,含有氮气、一氧化氮、二氧化氮、甲烷和乙烯等,无论是深冷分离还是变压吸附,仅采用单一的气体分离方法最终达成的效果都存在不足之处。如果根据工艺特点,依照特定工程要求,将两种工艺联合起来,可取得更大的效益。这种联合方式在近几年中得到了实际应用,但是应用范例还不多,且主要是深冷分离和变压吸附分步处理,对原料气体直接深冷分离处理,没有解决深冷分离装置投资较高的问题。

技术实现要素:

[0005]

本发明的目的是为了克服以上现有技术存在的不足,提供了一种采用已产品化的液态二氧化碳对变压吸附床及换热器蒸发制冷,对工业尾气中的氮气、一氧化碳、二氧化碳、甲烷和乙烯等在变压吸附塔中进行深度脱除,得到纯度逐级递增的产品氢气,减少废气排放的液态二氧化碳深冷式变压吸附提纯氢气系统。

[0006]

本发明的目的通过以下的技术方案实现:一种液态二氧化碳深冷式变压吸附提纯氢气系统,包括预处理单元、二氧化碳循环单元、产品气体收集管道以及若干个气体提纯单元;所述预处理单元包括依次连接的过滤装置、第一换热器和第一氢气纯度在线分析仪;所述气体提纯单元包括依次连接的变压吸附塔、第二换热器和第二氢气纯度在线分析仪;所述第一氢气纯度在线分析仪的出口端与第一个气体提纯单元的变压吸附塔的进口端连接,

前一个气体提纯单元的第二氢气纯度在线分析仪的出口端与后一个气体提纯单元的变压吸附塔的进口端连接,各个第二氢气纯度在线分析仪的出口端均与产品气体收集管道连接,所述二氧化碳循环单元与第一换热器、变压吸附塔和第二换热器连接。

[0007]

进一步地,还包括解吸气体管道、单元减压泵、维修控制阀和解吸控制阀;第一氢气纯度在线分析仪的出口端、第二氢气纯度在线分析仪的出口端和变压吸附塔的进口端均与解吸气体管道连接,所述单元减压泵安装于变压吸附塔的进口端与解吸气体管道之间,所述维修控制阀安装于单元减压泵与解吸气体管道之间,所述解吸控制阀安装于单元减压泵与变压吸附塔的进口端之间。

[0008]

进一步地,还包括程控三通阀和维修三通阀;所述第一氢气纯度在线分析仪的出口端通过程控三通阀与第一个气体提纯单元的变压吸附塔的进口端和解吸气体管道连接,维修三通阀安装于解吸气体管道,前一个气体提纯单元中的第二氢气纯度在线分析仪的出口端通过程控三通阀与后一个气体提纯单元中的变压吸附塔的进口端和维修三通阀连接。

[0009]

进一步地,还包括总阀门、总减压泵、压力表、流量计、原料气减压阀,产品气收集阀;所述总阀门和总减压泵均安装于解吸气体管道的出口端;第一换热器和第一氢气纯度在线分析仪之间安装有压力表和流量计,变压吸附塔的进口端安装有压力表;变压吸附塔的出口端与第二换热器的进口端之间安装有原料气减压阀,产品气体收集管道安装有产品气收集阀。

[0010]

进一步地,所述二氧化碳循环单元包括二氧化碳气体缓冲罐、二氧化碳压缩机、液态二氧化碳管道、气体二氧化碳管道和回流二氧化碳管道;所述二氧化碳气体缓冲罐的出口端分别与回流二氧化碳管道和二氧化碳压缩机的进口端连接,第一换热器、变压吸附塔和第二换热器的回流二氧化碳进口均与回流二氧化碳管道连接,所述二氧化碳压缩机的出口端与液态二氧化碳管道连接,第一换热器、变压吸附塔和第二换热器的液态二氧化碳进口均与液态二氧化碳管道连接,所述第一换热器、变压吸附塔和第二换热器的气态二氧化碳出口均通过气体二氧化碳管道与二氧化碳气体缓冲罐的进口端连接。

[0011]

进一步地,还包括液态二氧化碳泵、液态二氧化碳控制阀、回流二氧化碳控制阀、回流二氧化碳流量计、二氧化碳气体减压阀;所述液态二氧化碳泵安装于液态二氧化碳管道与第一换热器、各个变压吸附塔、各个第二换热器的液态二氧化碳进口之间,液体二氧化碳控制阀安装于各个液态二氧化碳泵的进口端;回流二氧化碳控制阀和回流二氧化碳流量计安装于第一换热器、各个变压吸附塔、各个第二换热器的回流二氧化碳气体入口与回流二氧化碳管道之间;二氧化碳气体减压阀安装于第一换热器、各个变压吸附塔、各个第二换热器的气态二氧化碳出口与气体二氧化碳管道之间。

[0012]

进一步地,还包括压力控制单元,所述第一换热器、第二换热器和变压吸附塔的液态二氧化碳进口均通过压力控制单元与液体二氧化碳管道连接。

[0013]

进一步地,所述第一换热器包括外壳、换热单元和第一喷淋单元;所述换热单元包括换热管和固定管板;所述外壳的内部具有第一蒸发腔,所述固定管板分别安装于第一蒸发腔的上下两端,并固定在外壳上,所述换热管沿水平方向设置于第一蒸发腔中,所述换热管的两端分别与两张固定管板连接;所述第一喷淋单元包括第一喷淋总管和第一喷淋管;所述第一喷淋总管固定于第一蒸发腔的内壁,所述第一喷淋管沿水平方向设置,并与换热管相配合,所述第一喷淋管的一端与第一喷淋总管连接,其另一端封闭,所述第一喷淋管开

有若干朝向换热管的第一喷淋孔。

[0014]

进一步地,所述外壳包括壳体、第一盖板和第二盖板;所述壳体围成的区域为第一蒸发腔,所述固定管板安装于壳体的两端,所述第一盖板和第二盖板扣设于壳体的两端,并与固定管板之间夹有垫片,并通过螺栓实现密封,所述第一喷淋总管靠近第一盖板设置,第一盖板开有进气口,第二盖板开有出气口,壳体开有液态二氧化碳进口、气态二氧化碳出口和回流二氧化碳气体入口,所述液态二氧化碳进口与第一喷淋总管连通,所述回流二氧化碳气体入口的入口方向与壳体相切。

[0015]

进一步地,所述第一喷淋总管包括总进管和分流管;所述总进管沿外壳的竖直直径设置在第一蒸发腔中,所述总进管的一端与外壳的液态二氧化碳进口连通,所述总进管的另一端封闭,所述分流管沿总进管的轴向对称平行分布于总进管的两侧,相邻两根分流管之间的间隔与换热管相对应,所述分流管的一端与总进管连通,其另一端封闭,所述第一喷淋管沿水平方向设置,所述第一喷淋管的一端与总进管或分流管连接,所述第一喷淋管的另一端封闭。

[0016]

进一步地,所述变压吸附塔包括塔体、第二喷淋单元和吸附单元;所述塔体的内部具有第二蒸发腔,所述吸附单元包括吸附床和吸附床固定板;所述吸附床固定板固定于第二蒸发腔的上下两端,所述吸附床沿竖直方向间隔平行分布于第二蒸发腔中,所述吸附床的两端与吸附床固定板连接;所述第二喷淋单元包括第二喷淋总管、喷淋支管和第二喷淋管;所述第二喷淋总管呈环形,所述第二喷淋总管固定于第二蒸发腔中,并位于上方吸附床固定板的下方,所述第二喷淋总管与塔体的液态二氧化碳入口连通,所述喷淋支管等间距平行分布在第二喷淋总管的环形区域内,且两端均与第二喷淋总管连通,喷淋支管之间的间隔与吸附床的厚度一一对应,所述第二喷淋管沿竖直方向设置,所述第二喷淋管的一端与第二喷淋总管或喷淋支管连通,其另一端封闭,所述第二喷淋管的管身开有若干朝向吸附床的第二喷淋孔。

[0017]

进一步地,所述第二喷淋单元还包括回流二氧化碳气体分流装置,所述回流二氧化碳气体分流装置包括分流支管和呈环形的分流主管;所述分流主管固定于第二蒸发腔中,并位于上方吸附床固定板和第二喷淋总管之间,所述分流支管等间距平行分布在分流主管的环形区域内,且两端均与分流主管连通,分流支管之间的间隔与吸附床的厚度一一对应,所述分流主管和分流支管均开有若干个分流孔。

[0018]

进一步地,所述塔体包括塔壳、上盖板和下盖板;所述塔壳的内部区域为第二蒸发腔,所述吸附床固定板分别固定于塔壳的上下两端,所述上盖板、下盖板分别扣设于塔壳的上下两端,并与对应的吸附床固定板之间夹有垫片,通过螺栓实现密封,所述下盖板具有气体进口,所述上盖板具有气体出口,所述塔壳开有液态二氧化碳进口、气态二氧化碳出口和回流二氧化碳气体入口;所述液态二氧化碳进口与第二喷淋总管连通,所述回流二氧化碳气体入口与分流主管连通,所述气态二氧化碳出口位于塔壳的底部。

[0019]

本发明相对于现有技术具有如下优点:

[0020]

1、本发明设置有预处理单元、多个气体提纯单元和二氧化碳循环单元,气体提纯单元中,原料气经变压吸附塔提纯之后,再经换热器降温处理,提高了下一提纯单元的提纯效率及氢气纯度。利用液态二氧化碳蒸发,为换热器和变压吸附塔降温,有效提高气体净化效率。

[0021]

2、本发明中的变压吸附塔内吸附床由液态二氧化碳蒸发降温冷却,提高了吸附剂对气源中非氢气部分的气体的吸附容量,延长吸附剂的使用寿命;在变压吸附塔中,液态二氧化碳喷淋到吸附床外表面,蒸发时将吸附床温度调节到设定的温度,在换热器中,液态二氧化碳喷淋到换热管外表面上,在设定的蒸发压力下汽化,蒸发温度可控,从而调控换热管温度并冷却气体;在变压吸附塔和换热器内蒸发后的气态二氧化碳通过回流二氧化碳气体管道,由回流二氧化碳气体控制阀,流量计调控,最后回流至变压吸附塔和换热器内,以促进塔内及换热器内二氧化碳气体流动,增加传热效率;各气体提纯单元之间相互独立,可根据需要进行组合增减,通过程控系统及程控三通阀、维修程控系统及维修三通阀、解吸控制阀和维修控制阀组合可实现部分单元吸附提纯、部分单元检修或部分单元解吸;经气体提纯单元之后的氢气产品纯度逐级递增,纯度可达99.9%~99.9999%。

附图说明

[0022]

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0023]

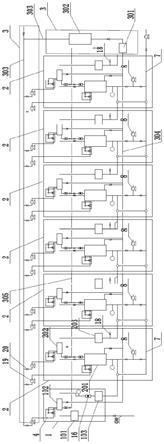

图1示出了根据本发明的液态二氧化碳深冷式变压吸附提纯氢气系统的工艺流程图;

[0024]

图2示出了图1中预处理单元的工艺流程图;

[0025]

图3示出了图1中预处理单元和前三个气体提纯单元的工艺流程图;

[0026]

图4示出了图1中最后一个气体提纯单元和二氧化碳循环单元的工艺流程图;

[0027]

图5示出了根据本发明中第一换热器的结构示意图;

[0028]

图6示出了图5中固定管板的结构示意图;

[0029]

图7示出了图5中第一喷淋总管的结构示意图;

[0030]

图8示出了图5中回流二氧化碳气体入口处的截面图;

[0031]

图9示出了根据本发明中变压吸附塔的结构示意图;

[0032]

图10示出了图9中吸附床固定板的结构示意图;

[0033]

图11示出了图9中液态二氧化碳进口处的截面示意图;

[0034]

图12示出了图9中第二喷淋单元的俯视图;

[0035]

图13中示出了图9中回流二氧化碳气体分流装置处的截面图;

[0036]

图中,1、预处理单元;101、过滤装置;102、第一换热器;103、第一氢气纯度在线分析仪;2、气体提纯单元;201、变压吸附塔;202、第二换热器;203、第二氢气纯度在线分析仪;3、二氧化碳循环单元;301、二氧化碳气体缓冲罐;302、二氧化碳压缩机;303、液态二氧化碳管道;304、气体二氧化碳管道;305、回流二氧化碳管道;4、压力控制单元;401、压力传感器;402、压力传感变送器;403、压力控制器;404、电磁阀;7、解吸气体管道;8、单元减压泵;9、维修控制阀;10、解吸控制阀;11、程控三通阀;12、维修三通阀;13、总阀门;14、总减压泵;15、压力表;16、流量计;17、原料气减压阀;18、产品气收集阀;19、液态二氧化碳泵;20、液态二氧化碳控制阀;21、回流二氧化碳控制阀;22、回流二氧化碳流量计;23、二氧化碳气体减压阀;24、外壳;2401、第一蒸发腔;2402、壳体;2403、第一盖板;2404、第二盖板;2405、进气口;2406、出气口;2407、半月形板;25、换热管;26、固定管板;2601、换热管安装位;27、第一喷淋总管;2701、总进管;2702、分流管;28、第一喷淋管;29、液体二氧化碳进口;30、气态二氧化

碳出口;31、回流二氧化碳气体入口;32、塔体;3201、第二蒸发腔;3202、塔壳;3203、上盖板;3204、下盖板;3205、气体进口;3206、气体出口;33、吸附床;34、吸附床固定板;35、第二喷淋总管;36、喷淋支管;37、第二喷淋管;38、回流二氧化碳气体分流装置;3801、分流支管;3802、分流主管。

具体实施方式

[0037]

下面结合附图和实施例对本发明作进一步说明。

[0038]

如图1-图4所示的液态二氧化碳深冷式变压吸附提纯氢气系统,包括预处理单元1、二氧化碳循环单元3、产品气体收集管道以及若干个气体提纯单元2;所述预处理单元1包括依次连接的过滤装置101、第一换热器102和第一氢气纯度在线分析仪103;所述气体提纯单元2包括依次连接的变压吸附塔201、第二换热器202和第二氢气纯度在线分析仪203;所述第一氢气纯度在线分析仪103的出口端与第一个气体提纯单元2的变压吸附塔201的进口端连接,前一个气体提纯单元2的第二氢气纯度在线分析仪203的出口端与后一个气体提纯单元2的变压吸附塔201的进口端连接,各个第二氢气纯度在线分析仪203的出口端均与产品气体收集管道连接,所述二氧化碳循环单元3与第一换热器102、变压吸附塔201和第二换热器202连接。

[0039]

原料气任选包含少量氮气、一氧化碳、二氧化碳、甲烷和乙烯的富氢气流g0;在预处理单元1中富氢气流g0通过过滤装置101脱除固体颗粒、水,在第一换热器102中初步预冷,经由第一氢气纯度在线分析仪103实时分析气体中氢气纯度变化之后,富氢气流g0进入第一个气体提纯单元2,在变压吸附塔201中深度脱除富氢气流中的杂质,吸附后的富氢气流经原料气减压阀17泄压后,进入第二换热器202,再次冷却,经第二氢气纯度在线分析仪203,实时分析气体中氢气纯度变化,得到氢气产品,也可继续进入下一气体提纯单元如前步骤进一步提纯处理。其中,过滤装置101为工业过滤器,可过滤1~5μm范围内的颗粒粉尘及悬浮物。原料气经变压吸附塔201提纯之后,再经第二换热器202降温处理,提高了下一提纯单元的提纯效率及氢气纯度。第一、第二氢气纯度在线分析仪主要用于实时分析气体中氢气纯度变化,分析精度要求达到体积百分比不小于10-6

。变压吸附塔201内均填充有一种或几种吸附剂;吸附剂可采用硅胶、活性炭、沸石、5a分子筛、13x型分子筛及其碱土金属改性分子筛等,每个塔的填充量为1000kg~5000kg。吸附塔中吸附剂由液态二氧化碳蒸发降温冷却,提高了吸附剂对气源中非氢气部分气体的吸附容量,延长吸附剂的使用寿命。

[0040]

还包括解吸气体管道7、单元减压泵8、维修控制阀9和解吸控制阀10;第一氢气纯度在线分析仪103的出口端、第二氢气纯度在线分析仪203的出口端和变压吸附塔201的进口端均与解吸气体管道7连接,所述单元减压泵8安装于变压吸附塔201的进口端与解吸气体管道7之间,所述维修控制阀9安装于单元减压泵8与解吸气体管道7之间,所述解吸控制阀10安装于单元减压泵8与变压吸附塔201的进口端之间。

[0041]

还包括程控三通阀11和维修三通阀12;所述第一氢气纯度在线分析仪103的出口端通过程控三通阀11与第一个气体提纯单元2的变压吸附塔201的进口端和解吸气体管道7连接,维修三通阀12安装于解吸气体管道7,前一个气体提纯单元中的第二氢气纯度在线分析仪203的出口端通过程控三通阀11与后一个气体提纯单元中的变压吸附塔201的进口端和维修三通阀12连接。

[0042]

还包括总阀门13、总减压泵14、压力表15、流量计16、原料气减压阀17,产品气收集阀18;所述总阀门13和总减压泵14均安装于解吸气体管道的出口端;第一换热器102和第一氢气纯度在线分析仪103之间安装有压力表15和流量计16,变压吸附塔201的进口端安装有压力表15;变压吸附塔201的出口端与第二换热器202的进口端之间安装有原料气减压阀17,产品气体收集管道安装有产品气收集阀18。

[0043]

通过设置上述阀门和管道后,可将本实施例中的六个气体提纯单元划分为各自独立的模块,可根据工艺提纯需要进行组合增减。变压吸附塔201通过开启解吸控制阀10,由单元减压泵8控制塔内压力的变化,以促进吸附剂的解吸和再生,总减压泵14和总阀门13仅在解吸吸附塔较多时开启。六个气体提纯单元2处于部分单元吸附提纯、部分单元检修或部分单元解吸的工作状态由程控系统及程控三通阀11、维修程控系统及维修三通阀12、解吸控制阀10和维修控制阀9组合控制。

[0044]

六个气体提纯单元正常运行时,解吸控制阀10、维修控制阀9均为关闭状态,维修三通阀12通道方向与解吸气体管道7方向相同。当气体提纯单元2中的某一单元解吸或检修时,其他单元可正常运行,以第二个气体提纯单元解吸为例,将第二个气体提纯单元中的解吸控制阀10开启,维修控制阀9保持关闭,开启其单元减压泵8对变压吸附床进行解吸;调整第二、第三个气体提纯单元中的程控三通阀11以及维修三通阀12的通道方向,第一个气体提纯单元的产品氢气作为富氢气流,经第二个气体提纯单元的程控三通阀11和维修三通阀12进入解吸气体管道,然后通过第三个气体提纯单元的维修三通阀12和程控三通阀11进入第三个气体提纯单元进一步提纯。

[0045]

本实施例中设置六个气体提纯单元2,经气体提纯单元之后的氢气产品纯度逐级递增,纯度可达99.9%~99.9999%:仅启用第一个气体提纯单元,产品氢气纯度为99.9%;启用前两个气体提纯单元,产品氢气纯度为99.99%;启用前四个气体提纯单元,产品氢气纯度为99.999%;启用全部气体提纯单元,产品氢气纯度为99.9999%。

[0046]

如图1和图4所示,所述二氧化碳循环单元3包括二氧化碳气体缓冲罐301、二氧化碳压缩机302、液态二氧化碳管道303、气体二氧化碳管道304和回流二氧化碳管道305;所述二氧化碳气体缓冲罐301的出口端分别与回流二氧化碳管道305和二氧化碳压缩机302的进口端连接,第一换热器102、变压吸附塔201和第二换热器202的回流二氧化碳进口31均与回流二氧化碳管道305连接,所述二氧化碳压缩机302的出口端与液态二氧化碳管道303连接,第一换热器102、变压吸附塔201和第二换热器202的液态二氧化碳进口29均与液态二氧化碳管道303连接,所述第一换热器102、变压吸附塔201和第二换热器202的气态二氧化碳出口30均通过气体二氧化碳管道304与二氧化碳气体缓冲罐301的进口端连接。

[0047]

还包括液态二氧化碳泵19、液态二氧化碳控制阀20、回流二氧化碳控制阀21、回流二氧化碳流量计22、二氧化碳气体减压阀23;所述液态二氧化碳泵19安装于液态二氧化碳管道303与第一换热器102、各个变压吸附塔201、各个第二换热器202的液态二氧化碳进口29之间,液体二氧化碳控制阀20安装于各个液态二氧化碳泵19的进口端;回流二氧化碳控制阀21和回流二氧化碳流量计22安装于第一换热器102、各个变压吸附塔201、各个第二换热器202的回流二氧化碳气体入口31与回流二氧化碳管道305之间;二氧化碳气体减压阀23安装于第一换热器102、各个变压吸附塔201、各个第二换热器202的气态二氧化碳出口30与气体二氧化碳管道304之间。

[0048]

液态二氧化碳来源于已有的深冷二氧化碳产品。第一、第二换热器和变压吸附塔201均使用液态二氧化碳蒸发提供冷量;为减少二氧化碳的排放,全部二氧化碳在二氧化碳循环单元3中循环使用。液态二氧化碳在二氧化碳循环单元3中经液态二氧化碳管道303分流,通过液态二氧化碳控制阀20进入各气体提纯单元,该流程中设置有液态二氧化碳泵19,以促进液体二氧化碳流动;蒸发后产生的气态二氧化碳流程为:气态二氧化碳先经过二氧化碳气体减压阀23调节泄压后,再经气体二氧化碳管道304进入二氧化碳气体缓冲罐301,其中一部分二氧化碳气体通过回流二氧化碳气体管道305回流至变压吸附塔201和第一、第二换热器内,另一部分经管道进入二氧化碳压缩机302,压缩并冷却之后可得到液态二氧化碳,该部分液态二氧化碳重新进入循环通过蒸发提供冷量。回流的二氧化碳气体,能够促进塔内及换热器内二氧化碳气体流动,增加传热效率。

[0049]

还包括压力控制单元4,所述第一换热器102、第二换热器202和变压吸附塔201的液态二氧化碳进口29均通过压力控制单元4与液体二氧化碳管道303连接。压力控制单元4包括依次连接的压力传感器401、压力传感变送器402、压力控制器403和电磁阀404;电磁阀404分别对应安装于第一换热器102、第二换热器202和变压吸附塔201的液态二氧化碳进口29,压力传感器401安装于第一换热器102、第二换热器202和变压吸附塔201的腔体中,电磁阀404的开度大小由压力控制器403发出的控制信号确定,压力控制器403的控制测定采用比例微分积分控制(pid)。压力传感变送器402通过压力控制器403与电磁阀404相连。通过设置压力控制单元4,可以设置换热器和变压吸附塔中的气体压力,调控液态二氧化碳的蒸发温度,进而调节换热器的制冷温度、吸附床的温度。

[0050]

如图5-图8所示,所述第一换热器102包括外壳24、换热单元和第一喷淋单元;所述换热单元包括换热管25和固定管板26;所述外壳24的内部具有第一蒸发腔2401,所述固定管板25分别固定于第一蒸发腔2401的左右两端,并固定在外壳24上,所述换热管25沿水平方向设置于第一蒸发腔2401中,所述换热管25的两端分别与固定管板26连接;所述第一喷淋单元包括第一喷淋总管27和第一喷淋管28;所述第一喷淋总管28固定于第一蒸发腔2401的内壁,所述第一喷淋管28沿水平方向设置,并与换热管25相配合,所述第一喷淋管的28一端与第一喷淋总管27连接,其另一端封闭,所述第一喷淋管28开有若干朝向换热管25的第一喷淋孔。本实施例中,第二换热器202的结构与第一换热器102相同。向换热器中通入液态二氧化碳对换热管进行冷却降温,吸热后的液态二氧化碳转化成气体排出,不会在换热器内腐蚀、沉积。

[0051]

所述外壳24包括壳体2402、第一盖板2403和第二盖板2404;所述壳体2402围成的区域为第一蒸发腔2401,所述固定管板26安装于壳体2402的两端,所述第一盖板2403和第二盖板2404扣设于壳体2402的两端,并与固定管板26之间夹有垫片,并通过螺栓实现锁接密封,第一盖板2403、第二盖板2404与固定管板26围成的区域,分别与换热管25的两端连通,所述第一喷淋总管27靠近第一盖板2403设置,第一盖板2403开有进气口2405,第二盖板开有出气口2406,壳体2402开有液态二氧化碳进口29、气态二氧化碳出口30和回流二氧化碳气体入口31,所述回流二氧化碳气体入口31的入口方向与壳体2402相切。回流二氧化碳气体入口靠近进气口2405设置,并位于固定管板26与第一喷淋总管27之间,与固定管板26之间的间距为200mm。通过设置与壳体2402相切的回流二氧化碳气体入口31,使得流入第一蒸发腔2401的二氧化碳气体,能在第一蒸发腔2401中形成一股螺旋气流,充分扰动第一蒸

发腔2401内的气体流动,扰动二氧化碳气体侧换热系数,强化传热,提高传热效率。所述壳体2402包括两块上下扣合的半月形板2407,两块半月形板2407之间通过管外法兰和密封垫实现密封,两块半月形板2407围成的区域为第一蒸发腔2401,位于上方的半月形板2407开有液态二氧化碳进口29,位于下方的半月形板2407开有气态二氧化碳出口30和回流二氧化碳气体入口31,其中,回流二氧化碳气体入口31和液体二氧化碳进口29靠近第一盖板2403,所述回流二氧化碳气体入口31的入口方向与半月形板2407相切,气态二氧化碳出口30靠近第二盖板2404。

[0052]

如图6所示,所述固定管板26的板面上设置有若干换热管安装位2601,换热管安装位2601沿竖直方向分层设置,本实施例中,上下相邻两层换热管安装位2601的圆心所在直线之间的间距为140mm,同一层的换热管安装位2601沿外壳24的竖直直径对称分布。所述换热管25水平设置有5~11层,上下相邻两层换热管25的圆心所在直线之间距离为140~160mm,层内相邻管外壁的最小间距为10~20mm。本实施例中:换热管25水平设置有五层,层中换热管25以外壳24的竖直直径为对称轴对称分布,左右两边管外壁的最小间距为210mm,为第一喷淋总管27的总进管2701预留安装空间。换热管25内径为60mm,壁厚为3mm。

[0053]

所述第一喷淋总管27包括总进管2701和分流管2702;所述总进管2701沿外壳24的竖直直径设置在第一蒸发腔2401中,所述总进管2701的一端与外壳24的液态二氧化碳进口29连通,所述总进管2701的另一端封闭,所述分流管2702沿总进管2701的轴向对称平行分布于总进管2701的两侧,相邻两根分流管2702之间的间隔与换热管25相对应,所述分流管2702的一端与总进管2701连通,其另一端封闭,所述第一喷淋管28沿水平方向设置,所述第一喷淋管28的一端与总进管2701或分流管2702连接,所述第一喷淋管28的另一端封闭。本实施例中,总进管2701的直径为90mm,分流管2702的直径为50mm,第一喷淋管28的直径为20mm。第一喷淋管28的管身正对换热管25一侧呈120

°

范围内均匀分布有第一喷淋孔,通过此设置充分换热的同时,还能减少液态二氧化碳的浪费。

[0054]

需降温的富氢气体在换热器中的流程为:需降温的富氢气体由进气口2405进入换热器换热管25中,与换热管25外表面液态二氧化碳发生热量交换之后,温度降低,从出气口2406离开换热器,进入氢气纯度在线分析仪203中。二氧化碳在换热器中的流程为:液态二氧化碳经液态二氧化碳进口29进入换热器中,其流量由压力控制单元4控制,在换热器内,液态二氧化碳经总进管2701、分流管2702分流至第一喷淋管28,第一喷淋管28上分布有第一喷淋孔,液态二氧化碳经第一喷淋孔均匀地喷淋在换热管25的外表面,蒸发过程中吸收换热管25内富氢气体的热量。此过程中,第一蒸发腔2401左端设置有回流二氧化碳气体入口31管道,该管道与换热器外壳2402相切,蒸发产生的气态二氧化碳经回流二氧化碳气体入口31回流到换热器内,该股气流在第一蒸发腔2401内可形成旋转气流,促进第一蒸发腔2401内气态二氧化碳的流动,从而提高液态二氧化碳的蒸发速度;蒸发及回流产生的气态二氧化碳从气态二氧化碳出口30离开换热器。

[0055]

如图9-图13所示,所述变压吸附塔201包括塔体32、第二喷淋单元和吸附单元;所述塔体32的内部具有第二蒸发腔3201,所述吸附单元包括吸附床33和吸附床固定板34;所述吸附床固定板34固定于第二蒸发腔3201的上下两端,所述吸附床33沿竖直方向间隔平行分布于第二蒸发腔3201中,所述吸附床33的两端与吸附床固定板34连接;所述第二喷淋单元包括第二喷淋总管35、喷淋支管36和第二喷淋管37;所述第二喷淋总管35呈环形,所述第

二喷淋总管35固定于第二蒸发腔3401中,并位于上方吸附床固定板34的下方,所述第二喷淋总管35与塔体32的液态二氧化碳入口29连通,所述喷淋支管36等间距平行分布在第二喷淋总管35的环形区域内,且两端均与第二喷淋总管35连通,喷淋支管36之间的间隔与吸附床33的厚度一一对应,间隔排布的吸附床33对应穿过喷淋支管36之间的间隔,所述第二喷淋管37沿竖直方向设置,所述第二喷淋管37的一端与第二喷淋总管35或喷淋支管36连通,其另一端封闭,所述第二喷淋管37的管身开有若干朝向吸附床33的第二喷淋孔。所述第二喷淋管37的管身正对吸附床侧呈120

°

范围内均匀分布有第二喷淋孔,所述第二喷淋孔的直径为1mm。

[0056]

所述第二喷淋单元还包括回流二氧化碳气体分流装置38,所述回流二氧化碳气体分流装置38包括分流支管3801和呈环形的分流主管3802;所述分流主管3802固定于第二蒸发腔3201中,并位于上方吸附床固定板34和第二喷淋总管35之间,所述分流支管3801等间距平行分布在分流主管3802的环形区域内,且两端均与分流主管3802连通,分流支管3801之间的间隔与吸附床33的厚度一一对应,所述分流主管3802和分流支管3801的下半部分均开有若干个分流孔,所述分流孔的直径为0.5mm。回流二氧化碳气体经分流孔流入第二蒸发腔3201内,以促进液态二氧化碳蒸发传热。

[0057]

所述塔体32包括塔壳3202、上盖板3203和下盖板3204;所述塔壳3202的内部区域为第二蒸发腔3201,所述吸附床固定板34分别固定于塔壳32的上下两端,所述上盖板3203、下盖板3204分别扣设于塔壳3202的上下两端,并与对应的吸附床固定板34之间夹有垫片,通过螺栓连接实现密封,所述下盖板3204具有气体进口3205,所述上盖板3203具有气体出口3206,所述塔壳3202开有液态二氧化碳进口29、气态二氧化碳出口30和回流二氧化碳气体入口31;所述液态二氧化碳进口29与第二喷淋总管35连通,所述压力控制单元4的电磁阀404安装于液态二氧化碳进口29的管道上,压力传感器401与第二蒸发腔3201连接,所述回流二氧化碳气体入口31与分流主管3802连通,所述气态二氧化碳出口30位于塔壳3202的底部。

[0058]

还包括液态二氧化碳泵19,所述塔壳3202的底端开有液态二氧化碳回流口,所述液态二氧化碳回流口通过管道与液态二氧化碳进口29连通,所述液态二氧化碳泵19安装在此管道上。通过此设置回收利用未蒸发的液态二氧化碳,节约资源的同时,还能保证吸附塔内的清洁。

[0059]

压力控制单元4可通过设置第二蒸发腔3201内二氧化碳气体的蒸发压力值,使得液态二氧化碳在设定压力下蒸发,控制液态二氧化碳的蒸发温度,从而控制变压吸附床的制冷温度。

[0060]

需吸附提纯的富氢气体在变压吸附塔201中的流程为:需吸附提纯的富氢气体由气体进口3205进入变压吸附塔201内,在各吸附床33中进行吸附提纯,已吸附结束的富氢气体从气体出口3206离开变压吸附塔201。二氧化碳在变压吸附塔201中的流程为:液态二氧化碳经液态二氧化碳进口29进入变压吸附塔201中,其流量由压力控制单元4控制,在变压吸附塔201内,液态二氧化碳经第二喷淋总管35流入,一部分直接进入到第二喷淋管37中,另一部分分散到喷淋支管36中,然后进入到第二喷淋管37中,第二喷淋管37上设置有第二喷淋孔,液态二氧化碳从第二喷淋孔均匀地喷淋在吸附床33的外表面,蒸发过程中吸收吸附床33内吸附过程所放出的热量,实现热量交换,使得吸附床33内吸附剂的温度降低。此过

程中,蒸发产生的气态二氧化碳经回流二氧化碳气体入口31回流到塔内,然后从回流二氧化碳分流板38分散至第二蒸发腔3201内,该股气流可促进第二蒸发腔3201内气态二氧化碳的流动,从而提高液态二氧化碳的蒸发速度。蒸发及回流产生的气态二氧化碳从气态二氧化碳出口30离开变压吸附床201;没有蒸发的液态二氧化碳液滴则落到第二蒸发腔3201底部,由液态二氧化碳泵19抽至液态二氧化碳进口29再次循环使用。

[0061]

本发明方案采用液态二氧化碳蒸发对变压吸附床及换热器进行制冷,原料来源广,热损失少,空气污染小,得到的产品氢气纯度可控且多样。相较于传统的变压吸附提纯氢气方法而言,本方案增设了液态二氧化碳蒸发提供冷量,提高了吸附剂对气源中非氢气部分气体的吸附容量,氢气回收率达95%以上。以某炼厂尾气为例,直接使用传统变压吸附法提纯尾气中的氢气,回收废气约28000nm

3

/h时,可得到产品氢气约6385nm

3

/h(氢气回收率为70%),纯度最高只能达到97.71%,使用本工艺方案回收提纯氢气时,可得到产品氢气约8848nm

3

/h(氢气回收率可达97%),纯度可达99.9999%,氢气回收量增长约2463nm

3

/h,按年操作时间7000h计算,年回收氢气量增长约1724.1万nm

3

,按1.75元/nm

3

的氢气价格计算,每年可产生经济效益约为3017.2万元。由此可知本工艺发明有效地将大量工业富氢尾气二次利用,提高了尾气中氢气的回收效率,节约了氢气资源,减少了环境污染,产生了较好的经济效益和社会效益,具有很好的应用前景。

[0062]

上述具体实施方式为本发明的优选实施例,并不能对本发明进行限定,其他的任何未背离本发明的技术方案而所做的改变或其它等效的置换方式,都包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让