一种建筑陶瓷节能干法制粉工艺的制作方法

2021-01-30 20:01:45|

2021-01-30 20:01:45| 363|

363| 起点商标网

起点商标网

[0001]

本发明涉及建筑材料加工领域,尤其涉及一种建筑陶瓷节能干法制粉工艺。

背景技术:

[0002]

新型建筑材料是在传统建筑材料基础上产生的新一代升级换代建筑材料,主要包括新型墙体材料、保温隔热材料、防水密封材料和装饰装修材料等。在低碳时代到来之际,在国家提倡节能降耗、转型发展的大背景下,绿色低碳、节能环保己经成为新型建材不可回避的使命。为此,以绿色环保、利废、隔热、保温、防火、质轻、高强、替代、成本低廉、节土、节地为目标的新型建材从中获得巨大的发展新机遇。新型建材的工业产值超过6000亿元,年增长超过14%,从业企业超过5000多家。目前,不断有新型建材被开发,特别是一些复合化、多功能化、节能化、绿色化、轻质高强化的新型建材占据了传统建材50%以上的比重。

[0003]

当前我国传统高能耗产业函需升级换代。陶瓷产业作为高能耗产业,主要能耗在湿法制粉和烧成两个工序,湿法制粉的耗能大部分是用于研磨和水分蒸发。由于湿法制粉需要加入40%以上的水在研磨机中进行2小时以上的长时间研磨,在在高温下喷雾干燥塔喷雾造粒,最后制成所需要的粉料。存在能源消耗大的缺陷。因此,改进现有湿法研磨和水分蒸发的能耗对陶瓷产业的而升级换代意义重大。

[0004]

为解决上述问题,本申请中提出一种建筑陶瓷节能干法制粉工艺。

技术实现要素:

[0005]

(一)发明目的

[0006]

为解决背景技术中存在的技术问题,本发明提出一种建筑陶瓷节能干法制粉工艺,只用电能以及少量的水资源,省去了喷雾塔和球磨机,同时对陶瓷废渣再次利用,对废水、废气中废弃物进行分类回收,综合节能在65%以上,更加节能和环保;粉料配方中加入辅助粘合剂和表面活性剂,增强了颗粒粉料的粘合性、分散性和稳定性,提高了颗粒粉料的品质。

[0007]

(二)技术方案

[0008]

为解决上述问题,本发明提供了一种建筑陶瓷节能干法制粉工艺,工艺流程如下:

[0009]

s1、对陶瓷废渣、硬质料和软质料分别预处理,得到陶瓷废渣粗原料、硬质料粗原料和软质料浆料,并分别存储、备用;

[0010]

s2、按照配方将一定量的陶瓷废渣粗原料、硬质料粗原料和软质料浆料加入立磨机,调节混合料的水分,使其含水量达到6%-8%,均化后得到微粉;

[0011]

s3、向微粉中加入适量的辅助粘合剂、表面活性剂,混合搅拌,得到混合料;

[0012]

s4、将混合料转移至造粒机,经过造粒、筛选和造粒优化,得到颗粒状粉料;

[0013]

s5、将颗粒状粉料送入流化床,干燥,使其含水量达到4%-6%;

[0014]

s6、陈腐处理,得到成品;

[0015]

s7、对s1-s6过程中产生的废水进行回收,分离出废水中的粉料,对污水和粉料分

别回收,并再次利用;

[0016]

s8、对s1-s6过程中产生的废气进行收回,分离出废气中的热能和粉尘,并再次利用。

[0017]

优选的,在s1中,陶瓷废渣和硬质料的预处理工艺包括除渣、破碎、过筛和干燥;最终得到的陶瓷废渣粗原料和硬质料粗原料含水量低于5%,粒径低于20mm。

[0018]

优选的,在s1中,陶瓷废渣和硬质料的破碎方式依次为颚式破碎机、辊压破碎和球磨粉碎。

[0019]

优选的,在s1中,软质料的预处理工艺包括化浆、除渣和均质;最终得到的软质料浆料含水量低于10%。

[0020]

优选的,在s2中,微粉过250目筛。

[0021]

优选的,在s3中,混合搅拌的速度为800r/min-1000r/min。

[0022]

优选的,在s6中,陈腐时间为2-3天。

[0023]

优选的,上述一种建筑陶瓷节能干法制粉工艺,其粉料成分按照重量配比,包括15-20份的陶瓷废渣、30-40份的硬质料、35-45份的软质料、5-7份的辅助粘合剂、4-6份的表面活性剂和4-6份的水。

[0024]

优选的,辅助粘合剂为可压性淀粉、乳糖、糊精和mcc中的任意一种或多种。

[0025]

优选的,表面活性剂为聚酯型超分散剂、聚醚型超分散剂和聚烯烃类超分散剂中的一种或多种。

[0026]

本发明的上述技术方案具有如下有益的技术效果:

[0027]

一、本发明中的干法制粉工艺只用电能以及少量的水资源,省去了喷雾塔和球磨机,同时对陶瓷废渣再次利用,对废水、废气中废弃物进行分类回收,综合节能在65%以上,更加节能和环保。

[0028]

二、本发明中的粉料配方中加入辅助粘合剂和表面活性剂,增强了颗粒粉料的粘合性、分散性和稳定性,提高了颗粒粉料的品质。

附图说明

[0029]

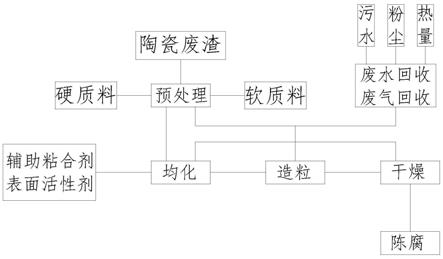

图1为本发明提出的一种建筑陶瓷节能干法制粉工艺的流程框图。

具体实施方式

[0030]

为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

[0031]

实施例1

[0032]

如图1所示,本发明提出的一种建筑陶瓷节能干法制粉工艺,工艺流程如下:

[0033]

s1、对陶瓷废渣、硬质料和软质料分别预处理,得到陶瓷废渣粗原料、硬质料粗原料和软质料浆料,并分别存储、备用;

[0034]

s2、按照配方将一定量的陶瓷废渣粗原料、硬质料粗原料和软质料浆料加入立磨机,调节混合料的水分,使其含水量达到6%-8%,均化后得到微粉;

[0035]

s3、向微粉中加入适量的辅助粘合剂、表面活性剂,混合搅拌,得到混合料;

[0036]

s4、将混合料转移至造粒机,经过造粒、筛选和造粒优化,得到颗粒状粉料;

[0037]

s5、将颗粒状粉料送入流化床,干燥,使其含水量达到4%-6%;

[0038]

s6、陈腐处理,得到成品;

[0039]

s7、对s1-s6过程中产生的废水进行回收,分离出废水中的粉料,对污水和粉料分别回收,并再次利用;

[0040]

s8、对s1-s6过程中产生的废气进行收回,分离出废气中的热能和粉尘,并再次利用。

[0041]

在一个可选的实施例中,在s1中,陶瓷废渣和硬质料的预处理工艺包括除渣、破碎、过筛和干燥;最终得到的陶瓷废渣粗原料和硬质料粗原料含水量低于5%,粒径低于20mm。

[0042]

在一个可选的实施例中,在s1中,陶瓷废渣和硬质料的破碎方式依次为颚式破碎机、辊压破碎和球磨粉碎。

[0043]

在一个可选的实施例中,在s1中,软质料的预处理工艺包括化浆、除渣和均质;最终得到的软质料浆料含水量低于10%。

[0044]

在一个可选的实施例中,在s2中,微粉过250目筛。

[0045]

在一个可选的实施例中,在s3中,混合搅拌的速度为800r/min-1000r/min。

[0046]

在一个可选的实施例中,在s6中,陈腐时间为2-3天。

[0047]

本发明又提出上述一种建筑陶瓷节能干法制粉工艺,其粉料成分按照重量配比,包括20份的陶瓷废渣、40份的硬质料、45份的软质料、7份的辅助粘合剂、6份的表面活性剂和6份的水。

[0048]

在一个可选的实施例中,辅助粘合剂为可压性淀粉、乳糖、糊精和mcc中的任意一种或多种。

[0049]

在一个可选的实施例中,表面活性剂为聚酯型超分散剂、聚醚型超分散剂和聚烯烃类超分散剂中的一种或多种。

[0050]

实施例2

[0051]

如图1所示,本发明提出的一种建筑陶瓷节能干法制粉工艺,工艺流程如下:

[0052]

s1、对陶瓷废渣、硬质料和软质料分别预处理,得到陶瓷废渣粗原料、硬质料粗原料和软质料浆料,并分别存储、备用;

[0053]

s2、按照配方将一定量的陶瓷废渣粗原料、硬质料粗原料和软质料浆料加入立磨机,调节混合料的水分,使其含水量达到6%-8%,均化后得到微粉;

[0054]

s3、向微粉中加入适量的辅助粘合剂、表面活性剂,混合搅拌,得到混合料;

[0055]

s4、将混合料转移至造粒机,经过造粒、筛选和造粒优化,得到颗粒状粉料;

[0056]

s5、将颗粒状粉料送入流化床,干燥,使其含水量达到4%-6%;

[0057]

s6、陈腐处理,得到成品;

[0058]

s7、对s1-s6过程中产生的废水进行回收,分离出废水中的粉料,对污水和粉料分别回收,并再次利用;

[0059]

s8、对s1-s6过程中产生的废气进行收回,分离出废气中的热能和粉尘,并再次利用。

[0060]

在一个可选的实施例中,在s1中,陶瓷废渣和硬质料的预处理工艺包括除渣、破碎、过筛和干燥;最终得到的陶瓷废渣粗原料和硬质料粗原料含水量低于5%,粒径低于20mm。

[0061]

在一个可选的实施例中,在s1中,陶瓷废渣和硬质料的破碎方式依次为颚式破碎机、辊压破碎和球磨粉碎。

[0062]

在一个可选的实施例中,在s1中,软质料的预处理工艺包括化浆、除渣和均质;最终得到的软质料浆料含水量低于10%。

[0063]

在一个可选的实施例中,在s2中,微粉过250目筛。

[0064]

在一个可选的实施例中,在s3中,混合搅拌的速度为800r/min-1000r/min。

[0065]

在一个可选的实施例中,在s6中,陈腐时间为2-3天。

[0066]

本发明又提出上述一种建筑陶瓷节能干法制粉工艺,其粉料成分按照重量配比,包括15份的陶瓷废渣、30份的硬质料、35份的软质料、5份的辅助粘合剂、4份的表面活性剂和4份的水。

[0067]

在一个可选的实施例中,辅助粘合剂为可压性淀粉、乳糖、糊精和mcc中的任意一种或多种。

[0068]

在一个可选的实施例中,表面活性剂为聚酯型超分散剂、聚醚型超分散剂和聚烯烃类超分散剂中的一种或多种。

[0069]

实施例3

[0070]

如图1所示,本发明提出的一种建筑陶瓷节能干法制粉工艺,工艺流程如下:

[0071]

s1、对陶瓷废渣、硬质料和软质料分别预处理,得到陶瓷废渣粗原料、硬质料粗原料和软质料浆料,并分别存储、备用;

[0072]

s2、按照配方将一定量的陶瓷废渣粗原料、硬质料粗原料和软质料浆料加入立磨机,调节混合料的水分,使其含水量达到6%-8%,均化后得到微粉;

[0073]

s3、向微粉中加入适量的辅助粘合剂、表面活性剂,混合搅拌,得到混合料;

[0074]

s4、将混合料转移至造粒机,经过造粒、筛选和造粒优化,得到颗粒状粉料;

[0075]

s5、将颗粒状粉料送入流化床,干燥,使其含水量达到4%-6%;

[0076]

s6、陈腐处理,得到成品;

[0077]

s7、对s1-s6过程中产生的废水进行回收,分离出废水中的粉料,对污水和粉料分别回收,并再次利用;

[0078]

s8、对s1-s6过程中产生的废气进行收回,分离出废气中的热能和粉尘,并再次利用。

[0079]

在一个可选的实施例中,在s1中,陶瓷废渣和硬质料的预处理工艺包括除渣、破碎、过筛和干燥;最终得到的陶瓷废渣粗原料和硬质料粗原料含水量低于5%,粒径低于20mm。

[0080]

在一个可选的实施例中,在s1中,陶瓷废渣和硬质料的破碎方式依次为颚式破碎机、辊压破碎和球磨粉碎。

[0081]

在一个可选的实施例中,在s1中,软质料的预处理工艺包括化浆、除渣和均质;最终得到的软质料浆料含水量低于10%。

[0082]

在一个可选的实施例中,在s2中,微粉过250目筛。

[0083]

在一个可选的实施例中,在s3中,混合搅拌的速度为800r/min-1000r/min。

[0084]

在一个可选的实施例中,在s6中,陈腐时间为2-3天。

[0085]

本发明又提出上述一种建筑陶瓷节能干法制粉工艺,其粉料成分按照重量配比,包括17份的陶瓷废渣、35份的硬质料、40份的软质料、6份的辅助粘合剂、5份的表面活性剂和5份的水。

[0086]

在一个可选的实施例中,辅助粘合剂为可压性淀粉、乳糖、糊精和mcc中的任意一种或多种。

[0087]

在一个可选的实施例中,表面活性剂为聚酯型超分散剂、聚醚型超分散剂和聚烯烃类超分散剂中的一种或多种。

[0088]

本发明中的干法制粉工艺只用电能以及少量的水资源,省去了喷雾塔和球磨机,同时对陶瓷废渣再次利用,对废水、废气中废弃物进行分类回收,综合节能在65%以上,更加节能和环保。

[0089]

本发明中的粉料配方中加入辅助粘合剂和表面活性剂。其中辅助粘合剂为可压性淀粉、乳糖、糊精和mcc中的任意一种或多种,增强了粉料的可压性、流动性和粘合性;表面活性剂为聚酯型超分散剂、聚醚型超分散剂和聚烯烃类超分散剂中的一种或多种;传统分散剂其分子结构存在某些局限性:亲水基团在极性较低或非极性的颗粒表面结合不牢靠,易解吸而导致分散后离子的重新絮凝;亲油基团不具备足够的碳链长度(一般不超过18个碳原子),不能在非水性分散体系中产生足够多的空间位阻效应起到稳定作用;超分散剂又名超级分散剂,一种特殊的表面活性剂,分子结构含有两个在溶解性和极性上相对的基团,其中一个是较短的极性基,称为亲水基,其分子结构特点使其很容易定向排列在物质表面或两相界面上,降低界面张力,快速充分地润湿颗粒,缩短达到合格颗粒细度的研磨时间;可大幅度提高研磨基料中的固体颗粒含量,节省加工设备与加工能耗;分散均匀,稳定性好,从而使分散体系的最终使用性能显著提高,进而增强了颗粒粉料的粘合性、分散性和稳定性,提高了颗粒粉料的品质。

[0090]

应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让