一种还原氧化石墨烯及其制备方法与流程

2021-01-30 19:01:25|

2021-01-30 19:01:25| 367|

367| 起点商标网

起点商标网

[0001]

本发明属于还原氧化石墨烯技术领域,更具体地,涉及一种还原氧化石墨烯及其制备方法。

背景技术:

[0002]

废旧电池带来的环境问题日益严重,其中尤以锌锰电池为主,这类电池中含有金属锌、金属铁、石墨、锰盐、锌盐、铵盐等物质,极易破坏生态环境。鉴于此若能对这些成份进行有效回收,变废为宝,既能减轻环境污染又能带来经济效益,其中碳棒的回收利用尤为重要。

[0003]

石墨烯是一种新型材料,在电子工业、生物医学、能源工业以及化学化工等领域获得广泛地应用。还原氧化石墨烯有望用于制备新型传感器、太阳能电池、半导体膜、储氢材料、表面活性剂和催化剂载体等材料。还原氧化石墨烯一般先由石墨经强酸氧化得到氧化石墨,再利用物理或化学方法将氧化石墨剥离成单层分子层,最后采用化学还原法、电化学还原法、微波剥离法或联合多步还原法制备出还原氧化石墨烯,化学还原法采用的还原剂主要有:硼氢化钠、维生素c、肼及衍生物、hi还原等。但鲜有报道用废旧锌锰电池中的材料制备还原氧化石墨烯。

技术实现要素:

[0004]

本发明的目的是提供一种利用废旧锌锰电池中的材料制备还原氧化石墨烯的方法。该方法在解决了废旧电池的处理问题的同时,又提供了一种制备还原氧化石墨烯的新方法。

[0005]

为了实现上述目的,本发明的一方面提供一种还原氧化石墨烯的制备方法,该制备方法包括:

[0006]

(1)将废旧锌锰电池中的碳棒经过清洗、干燥、研磨和过筛后,得到碳棒粉;

[0007]

(2)将所述碳棒粉和氢氧化钠混合,然后熔融、冷却,得到冷却后的碱熔样;将所述冷却后的碱熔样与水混合,过滤后,得到滤渣,最后将所述滤渣与盐酸进行接触反应,得到提纯石墨粉;

[0008]

(3)将废旧锌锰电池中的固体锰氧化物经过洗涤、干燥、研磨和过筛后,得到锰氧化物粉末;

[0009]

(4)将废旧锌锰电池锌皮外壳剥离,然后洗涤、剪裁,得到锌片;

[0010]

(5)将所述提纯石墨粉、锰氧化物粉末、k

2

s

2

o

8

和硫酸进行接触反应,然后加入水和锌片,继续进行接触反应,得到还原氧化石墨烯。

[0011]

根据本发明,优选地,步骤(1)中,用80-120目分样筛进行过筛。

[0012]

根据本发明,优选地,步骤(2)中,所述熔融的温度为400-500℃,时间为8-10min;

[0013]

所述水为30-50℃的水;

[0014]

所述滤渣与盐酸的接触反应的时间为30-60min。

[0015]

根据本发明,优选地,步骤(2)中,所述碳棒粉和氢氧化钠的质量比为1:1.8-2.2;

[0016]

所述碳棒粉与水的料液比为1:20-25g/ml;

[0017]

所述碳棒粉与盐酸的料液比为1:5-6g/ml;所述盐酸的浓度为2-3mol/l。

[0018]

根据本发明,优选地,步骤(3)中,用水洗涤;用40-60目分样筛进行过筛。

[0019]

根据本发明,优选地,步骤(4)中,用水洗涤;所述剪裁为剪裁成小于2

×

2cm的锌片。

[0020]

本发明中,步骤(3)和步骤(4)中,用水洗涤优选为用50-70℃的热水洗涤。

[0021]

根据本发明,优选地,步骤(5)中,所述提纯石墨粉、锰氧化物粉末和k

2

s

2

o

8

的质量比为1:0.4-0.5:0.2-0.3;

[0022]

所述提纯石墨粉与硫酸的料液比为1:50-60g/ml;所述硫酸的质量浓度为95%-98%;

[0023]

所述提纯石墨粉与锌片的质量比为1:2-3。

[0024]

根据本发明,优选地,步骤(5)中,所述提纯石墨粉、锰氧化物粉末、k

2

s

2

o

8

和硫酸进行接触反应所述接触反应的时间为8-10h;

[0025]

所述继续进行接触反应的时间为2-3h。

[0026]

根据本发明,优选地,步骤(5)中,将所述继续进行接触反应结束后的反应物料进行静置、得到悬浮液;将所述悬浮液进行离心分离,得到沉淀;将所述沉淀进行干燥,得到还原氧化石墨烯。

[0027]

本发明中,所述静置的时间优选为30-40min;所述离心分离的离心转速优选为8000-10000r/min,离心时间优选为10-12min。

[0028]

本发明的另一方面提供上述制备方法制备的还原氧化石墨烯。

[0029]

本发明的技术方案具有如下有益效果:

[0030]

(1)本发明首次利用废旧锌锰电池中的材料制备还原氧化石墨烯,既解决了废旧电池的处理问题,又提供了一种制备还原氧化石墨烯的新方法。

[0031]

(2)本发明的还原氧化石墨烯经xrd测定,结果表明它为纯的还原氧化石墨烯;在2θ为23.05

°

处存在一个宽峰,峰的强度和位置都与文献值相匹配,没有发现杂质峰,表明产品的纯度比较高。

[0032]

(3)通过sem照片,观察到本发明的还原氧化石墨烯形貌为褶皱面结构。

[0033]

本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

[0034]

通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

[0035]

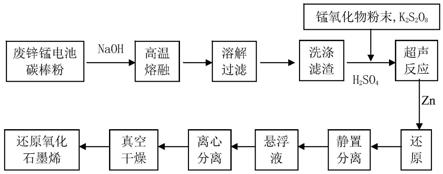

图1示出了根据本发明的一个实施例的还原氧化石墨烯制备方法的工艺路线图。

[0036]

图2示出了根据本发明的一个实施例的还原氧化石墨烯的xrd图。其中,图中纵轴cps为衍射强度。

[0037]

图3示出了根据本发明的一个实施例的还原氧化石墨烯的sem照片图样。

具体实施方式

[0038]

下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

[0039]

以下各实施例的还原氧化石墨烯的制备方法的工艺路线图如图1所示。

[0040]

实施例1:

[0041]

一种还原氧化石墨烯的制备方法,包含以下步骤:(a)制备碳棒粉:将废旧锌锰电池中的碳棒取出、清洗、干燥、球磨,用80目分样筛过筛。(b)纯化石墨:将一定量碳棒粉和氢氧化钠混匀后放入镍坩埚中,置于高温炉中熔融8min,取出冷却,将冷却后的碱熔样用一定体积40℃温水溶解、过滤,向滤渣中加入一定体积的2.0mol/l盐酸,搅拌30min后,抽滤并用蒸馏水洗涤,得到提纯石墨粉;(c)制备锰氧化物粉末:将废旧锌锰电池中的固体锰氧化物取出,用60℃热水洗涤、干燥、球磨机研细,用40目分样筛过筛;(d)制备锌片:将废旧锌锰电池锌皮外壳剥离,用60℃热水洗涤,并剪裁成小于2

×

2cm的锌片;(e)反应:将一定量的提纯石墨粉、锰氧化物粉末和k

2

s

2

o

8

加入到一定体积的h

2

so

4

溶液中,超声8h,溶液变为黑褐色,再加入与硫酸等体积的蒸馏水和一定质量的锌片,室温25℃下搅拌反应2h,静置30min,并收集悬浮液;(f)分离:离心分离出悬浮液中的沉淀,离心转速为8000r/min,离心时间为10min;(g)干燥:将所得的沉淀物置于真空干燥箱中室温25℃干燥,得到黑褐色粉末,即为本发明的还原氧化石墨烯。其中,所述的碳棒粉和氢氧化钠质量比为1:1.8,高温炉温度为400℃;所述的碳棒粉与溶解碱熔样温水的料液比为1:20g/ml;所述碳棒粉与盐酸的料液比为1:5g/ml;所述提纯石墨粉、锰氧化物粉末和k

2

s

2

o

8

的质量比为1:0.5:0.2;所述提纯石墨粉与硫酸的料液比为1:50g/ml;所述提纯石墨粉与锌片的质量比为1:2.5;h

2

so

4

溶液的质量浓度为98%。

[0042]

实施例2

[0043]

一种还原氧化石墨烯的制备方法,包含以下步骤:(a)制备碳棒粉:将废旧锌锰电池中的碳棒取出、清洗、干燥、球磨,用100目分样筛过筛。(b)纯化石墨:将一定量碳棒粉和氢氧化钠混匀后放入镍坩埚中,置于高温炉中熔融9min,取出冷却,将冷却后的碱熔样用一定体积40℃温水溶解、过滤,向滤渣中加入一定体积的2.5mol/l盐酸,搅拌40min后,抽滤并用蒸馏水洗涤,得到提纯石墨粉;(c)制备锰氧化物粉末:将废旧锌锰电池中的固体锰氧化物取出,用60℃热水洗涤、干燥、球磨机研细,用60目分样筛过筛;(d)制备锌片:将废旧锌锰电池锌皮外壳剥离,用60℃热水洗涤,并剪裁成小于2

×

2cm的锌片;(e)反应:将一定量的提纯石墨粉、锰氧化物粉末和k

2

s

2

o

8

加入到一定体积的h

2

so

4

溶液中,超声10h,溶液变为黑褐色,再加入与硫酸等体积的蒸馏水和一定质量的锌片,室温25℃下搅拌反应3h,静置40min,并收集悬浮液;(f)分离:离心分离出悬浮液中的沉淀,离心转速为10000r/min,离心时间为12min;(g)干燥:将所得的沉淀物置于真空干燥箱中室温25℃干燥,得到黑褐色粉末,即为本发明的还原氧化石墨烯。其中,所述的碳棒粉和氢氧化钠质量比为1:2.2,高温炉温度为500℃;所述的碳棒粉与溶解碱熔样温水的料液比为1:22g/ml;所述碳棒粉与盐酸的料液比为1:5g/ml;所述提纯石墨粉、锰氧化物粉末和k

2

s

2

o

8

的质量比为1:0.5:0.3;所述提纯石墨粉与硫酸的料液比为1:50g/ml;所述提纯石墨粉与锌片的质量比为1:2;h

2

so

4

溶液的质量浓

度为96%。

[0044]

实施例3

[0045]

一种还原氧化石墨烯的制备方法,包含以下步骤:(a)制备碳棒粉:将废旧锌锰电池中的碳棒取出、清洗、干燥、球磨,用120目分样筛过筛。(b)纯化石墨:将一定量碳棒粉和氢氧化钠混匀后放入镍坩埚中,置于高温炉中熔融10min,取出冷却,将冷却后的碱熔样用一定体积40℃温水溶解、过滤,向滤渣中加入一定体积的3.0mol/l盐酸,搅拌35min后,抽滤并用蒸馏水洗涤,得到提纯石墨粉;(c)制备锰氧化物粉末:将废旧锌锰电池中的固体锰氧化物取出,用60℃热水洗涤、干燥、球磨机研细,用40目分样筛过筛;(d)制备锌片:将废旧锌锰电池锌皮外壳剥离,用60℃热水洗涤,并剪裁成小于2

×

2cm的锌片;(e)反应:将一定量的提纯石墨粉、锰氧化物粉末和k

2

s

2

o

8

加入到一定体积的h

2

so

4

溶液中,超声9h,溶液变为黑褐色,再加入与硫酸等体积的蒸馏水和一定质量的锌片,室温25℃下搅拌反应2.5h,静置35min,并收集悬浮液;(f)分离:离心分离出悬浮液中的沉淀,离心转速为9000r/min,离心时间为11min;(g)干燥:将所得的沉淀物置于真空干燥箱中室温25℃干燥,得到黑褐色粉末,即为本发明的还原氧化石墨烯。其中,所述的碳棒粉和氢氧化钠质量比为1:2.0,高温炉温度为500℃;所述的碳棒粉与溶解碱熔样温水的料液比为1:25g/ml;所述碳棒粉与盐酸的料液比为1:6g/ml;所述提纯石墨粉、锰氧化物粉末和k

2

s

2

o

8

的质量比为1:0.4:0.2;所述提纯石墨粉与硫酸的料液比为1:50g/ml;所述提纯石墨粉与锌片的质量比为1:3;h

2

so

4

溶液的质量浓度为95%。

[0046]

实施例4

[0047]

一种还原氧化石墨烯的制备方法,包含以下步骤:(a)制备碳棒粉:将废旧锌锰电池中的碳棒取出、清洗、干燥、球磨,用80目分样筛过筛。(b)纯化石墨:将一定量碳棒粉和氢氧化钠混匀后放入镍坩埚中,置于高温炉中熔融10min,碳棒粉和氢氧化钠质量比为1:2.1,高温炉温度为460℃。取出冷却,将冷却后的碱熔样用一定体积40℃温水溶解、过滤,向滤渣中加入一定体积的3.0mol/l盐酸,搅拌50min后,抽滤并用蒸馏水洗涤,得到提纯石墨粉;其中,所述的碳棒粉与溶解碱熔样温水的料液比为1:20g/ml;所述碳棒粉与盐酸的料液比为1:5g/ml;(c)制备锰氧化物粉末:将废旧锌锰电池中的固体锰氧化物取出,用60℃热水洗涤、干燥、球磨机研细,用40目分样筛过筛;(d)制备锌片:将废旧锌锰电池锌皮外壳剥离,用60℃热水洗涤,并剪裁成小于2

×

2cm的锌片;(e)反应:将一定量的提纯石墨粉、锰氧化物和k

2

s

2

o

8

加入到一定体积的h

2

so

4

溶液中,超声10h,溶液变为黑褐色,再加入与硫酸等体积的蒸馏水和一定质量的锌片(提纯石墨粉与锌片的质量比例为1:2),室温25℃下搅拌反应2h,静置40min,并收集悬浮液;其中,所述提纯石墨粉、锰氧化物粉末和k

2

s

2

o

8

的质量比为1:0.4:0.3;所述提纯石墨粉与硫酸的料液比为1:50g/ml;(f)分离:离心分离出悬浮液中的沉淀,离心转速为8000r/min,离心时间为10min;(g)干燥:将所得的沉淀物置于真空干燥箱中室温25℃干燥,得到黑褐色粉末,即为本发明的还原氧化石墨烯。本实施例的还原氧化石墨烯经xrd测定(如图2所示),结果表明它为纯的还原氧化石墨烯;峰的位置2θ分别是23.05

°

处峰的强度和位置都与文献值相匹配,没有发现杂质峰,表明产品的纯度比较高。通过sem照片(如图3所示),观察到本实施例的还原氧化石墨烯形貌为褶皱面结构。

[0048]

实施例5

[0049]

一种还原氧化石墨烯的制备方法,包含以下步骤:(a)制备碳棒粉:将废旧锌锰电

池中的碳棒取出,清洗、干燥,用球磨机研细,用100目分样筛过筛。(b)纯化石墨:将5.0g碳棒粉和10g氢氧化钠混匀后放入镍坩埚中,将镍坩埚置于炉温为480℃的高温炉中熔融9min,取出冷却,用120ml40℃温水溶解冷却后的碱熔样,过滤后,向滤渣中加入25ml 2.0mol/l盐酸,搅拌40min后,抽滤并用蒸馏水洗涤,得到提纯石墨粉;(c)制备锰氧化物粉末:将废旧锌锰电池中的固体锰氧化物取出,用60℃热水洗涤、干燥、球磨机研细,用60目分样筛过筛;(d)制备锌片:将废旧锌锰电池锌皮外壳剥离,用60℃洗涤,并剪裁成小于2

×

2cm的锌片;(e)反应:将4g提纯石墨粉、2.0g锰氧化物粉末、0.8g k

2

s

2

o

8

和200ml质量浓度为98%h

2

so

4

加入到500ml锥形瓶瓶中,超声9h,溶液变为黑褐色,再加入200ml蒸馏水和10g的锌片,室温25℃下搅拌反应3h,静置35min,并收集悬浮液;(f)分离:离心分离出悬浮液中的沉淀,离心转速为10000r/min,离心时间为12min;(g)干燥:将所得的沉淀物置于真空干燥箱中室温25℃干燥,得到黑褐色粉末,即为本发明的还原氧化石墨烯。

[0050]

实施例6

[0051]

一种还原氧化石墨烯的制备方法,包含以下步骤:(a)制备碳棒粉:将废旧锌锰电池中的碳棒取出,清洗、干燥,用球磨机研细,用120目分样筛过筛。(b)纯化石墨:将3.0g碳棒粉和6.3g氢氧化钠混匀后放入镍坩埚中,将镍坩埚置于炉温为420℃的高温炉中熔融8min,取出冷却,用75ml40℃温水溶解冷却后的碱熔样,过滤后,向滤渣中加入15ml 2.5mol/l盐酸,搅拌55min后,抽滤并用蒸馏水洗涤,得到提纯石墨粉;(c)制备锰氧化物粉末:将废旧锌锰电池中的固体锰氧化物取出,用60℃热水洗涤、干燥、球磨机研细,用60目分样筛过筛;(d)制备锌片:将废旧锌锰电池锌皮外壳剥离,用60℃热水洗涤,并剪裁成小于2

×

2cm的锌片;(e)反应:将2.4g提纯石墨粉、1.0g锰氧化物粉末、0.70g k

2

s

2

o

8

和120ml质量浓度为98%h

2

so

4

加入到500ml锥形瓶瓶中,超声8h,溶液变为黑褐色,再加入120ml蒸馏水和6g的锌片,室温25℃下搅拌反应2h,静置30min,并收集悬浮液;(f)分离:离心分离出悬浮液中的沉淀,离心转速为8000r/min,离心时间为11min;(g)干燥:将所得的沉淀物置于真空干燥箱中室温25℃干燥,得到黑褐色粉末,即为本发明的还原氧化石墨烯。

[0052]

实施例7

[0053]

一种还原氧化石墨烯的制备方法,包含以下步骤:(a)制备碳棒粉:将废旧锌锰电池中的碳棒取出,清洗、干燥,用球磨机研细,用100目分样筛过筛。(b)纯化石墨:将8.0g碳棒粉和15g氢氧化钠混匀后放入镍坩埚中,将镍坩埚置于炉温为430℃的高温炉中熔融9min,取出冷却,用180ml40℃温水溶解冷却后的碱熔样,过滤后,向滤渣中加入48ml 2.0mol/l盐酸,搅拌60min后,抽滤并用蒸馏水洗涤,得到提纯石墨粉;(c)制备锰氧化物粉末:将废旧锌锰电池中的固体锰氧化物取出,用60℃热水洗涤、干燥、球磨机研细,用40目分样筛过筛;(d)制备锌片:将废旧锌锰电池锌皮外壳剥离,用60℃热水洗涤,并剪裁成小于2

×

2cm的锌片;(e)反应:将6g提纯石墨粉、2.4g锰氧化物粉末、1.8g k

2

s

2

o

8

和300ml质量浓度为95%h

2

so

4

加入到1000ml锥形瓶瓶中,超声10h,溶液变为黑褐色,再加入300ml蒸馏水和12g的锌片,室温25℃下搅拌反应3h,静置40min,并收集悬浮液;(f)分离:离心分离出悬浮液中的沉淀,离心转速为9000r/min,离心时间为10min;(g)干燥:将所得的沉淀物置于真空干燥箱中室温25℃干燥,得到黑褐色粉末,即为本发明的还原氧化石墨烯。

[0054]

实施例8

[0055]

一种还原氧化石墨烯的制备方法,包含以下步骤:(a)制备碳棒粉:将废旧锌锰电

池中的碳棒取出,清洗、干燥,用球磨机研细,用80目分样筛过筛。(b)纯化石墨:将6.0g碳棒粉和12g氢氧化钠混匀后放入镍坩埚中,将镍坩埚置于炉温为480℃的高温炉中熔融10min,取出冷却,用150ml40℃温水溶解冷却后的碱熔样,过滤后,向滤渣中加入32ml 3.0mol/l盐酸,搅拌40min后,抽滤并用蒸馏水洗涤,得到提纯石墨粉;(c)制备锰氧化物粉末:将废旧锌锰电池中的固体锰氧化物取出,用60℃热水洗涤、干燥、球磨机研细,用60目分样筛过筛;(d)制备锌片:将废旧锌锰电池锌皮外壳剥离,用60℃热水洗涤,并剪裁成小于2

×

2cm的锌片;(e)反应:将4.8g提纯石墨粉、2.0g锰氧化物粉末、1.2g k

2

s

2

o

8

和240ml质量浓度为98%h

2

so

4

加入到1000ml锥形瓶瓶中,超声9h,溶液变为黑褐色,再加入240ml蒸馏水和10g的锌片,室温25℃下搅拌反应2.5h,静置35min,并收集悬浮液;(f)分离:离心分离出悬浮液中的沉淀,离心转速为10000r/min,离心时间为12min;(g)干燥:将所得的沉淀物置于真空干燥箱中室温25℃干燥,得到黑褐色粉末,即为本发明的还原氧化石墨烯。

[0056]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让