一种二次压型坯料制备装置的制作方法

2021-01-30 19:01:41|

2021-01-30 19:01:41| 297|

297| 起点商标网

起点商标网

[0001]

本实用新型属于光学玻璃熔炼和二次压型技术领域。具体涉及一种用于光学玻璃二次压型前工程的玻璃坯料制备装置,主要用于体积较小的光学玻璃元件二次压型工序,属于光学玻璃熔炼的成型工序,属于二次压型的前端工序玻璃制坯工序。

背景技术:

[0002]

光学玻璃二次压型第一道工序就是制作压型玻璃坯料,常用方法是将玻璃板料分切成需要的体积,比如压制某牌号玻璃二次型件,规格确定后可以计算出重量,使用板料进行切割,打磨棱角,称重等工序制备等重的玻璃毛坯然后将玻璃毛坯加热软化再压型制成需要的规格形状。用玻璃板料制作压型用玻璃坯料工序繁多、切割锯缝造成的料废也多,很不经济。二次压型玻璃坯料制备技术受限于的光学玻璃制造,目前的光学玻璃生产都是制成板料,这样对于玻璃制造商来说成型技术简单。

[0003]

本实用新型提供一种二次压型用玻璃坯料制备装置和制备方法,能够在光学玻璃生产时直接制造出压型规格所需重量的玻璃坯料,并且能够将玻璃坯料制成更适合压型的形状,减少了玻璃板料制成坯料的诸多工序,同时减少了料废。

技术实现要素:

[0004]

本实用新型针对上述从光学玻璃制品不能直接用来二次压型的问题,设计一种二次压型用玻璃坯料制备装置,可以实现在光学玻璃生产环节直接制造出二次压型用的坯料,使光学玻璃生产直接对接光学元件压型生产,减少了多个工序的制造成本。

[0005]

本实用新型的技术解决方案是:一种二次压型玻璃坯料制备装置,其特征在于;包含上部玻璃黏度调节料道和下部挤压成型装置;所述玻璃黏度调节料道为由至少一段中心设有轴向通孔的腔体料道构成,该腔体设有独立的温控装置;所述挤压成型装置位于玻璃黏度调节料道中心通孔的正下方,玻璃液通过黏度调节料道后下落到挤压成型机上。

[0006]

本实用新型的技术解决方案中所述的温控装置为加热温控装置和/或冷却温控装置。

[0007]

本实用新型的技术解决方案中所述的加热温控装置包括加热装置、热电偶和温控仪表;所述的冷却温控装置包括冷却装置、热电偶和温控仪表。玻璃黏度调节料道的控温加热是以电能为动力,使用温控仪表来实现,冷却降温通过循环水或吹入冷风实现。

[0008]

本实用新型的技术解决方案中所述的玻璃黏度调节料道包括上部的第一腔体料道、中部的第二腔体料道和下部的第三腔体料道;所述第一腔体料道设有加热装置、第一热电偶和第一温控仪表;所述第二腔体料道设有风冷却装置、第二热电偶和第二温控仪表;所述第三腔体料道设有水冷却装置、第三热电偶和第三温控仪表;每一段腔体料道都能单独控温,玻璃黏度调节料道整体长度0.5米到1.6米不等。

[0009]

本实用新型的技术解决方案中所述的腔体料道是封闭的腔体结构,上下端开口,形状为圆筒形、方桶形或椭圆桶形,以及其它截面形状,中间通孔保证上下贯通。

[0010]

本实用新型的技术解决方案中所述的挤压成型装置包括一组对滚轮及装配在对滚轮外圈上的模具,对滚轮同步转动时互相挤压、对口咬合将玻璃液成型为块状。

[0011]

本实用新型的技术解决方案中所述的模具设冷却降温系统,配置有水或风循环通道,通过水或气体流动带走一定的模具的热量。

[0012]

本实用新型的技术解决方案中所述的挤压成型装置包括调速电机和减速箱,调速电机实现对滚轮的转动和转动速度调节。

[0013]

本实用新型的优势在于不需要在玻璃制造过程制作大块板料,直接制造出了单重可控的玻璃坯料,减少了二次压型制造光学元件的玻璃分割工序,提高了压型生产效率。使用本实用新型的装置生产坯料时,由于挤压成型的速度很快,模具接触玻璃液的时间很短,坯料表面很少形成深裂纹。虽然坯料下落到接料盆时有少量变形的现象,但并不影响二次压型使用,坯料在二次压型前被软化的过程本身也会出现少量变形。

附图说明

[0014]

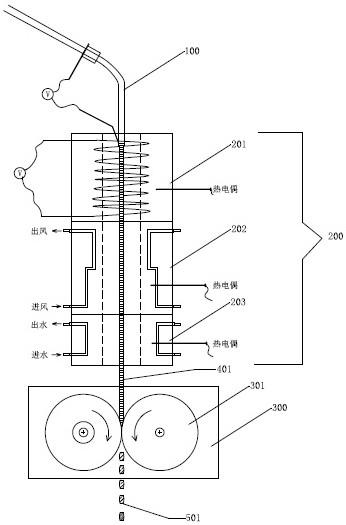

图1是本实用新型实施例的二次压型坯料制备装置示意图。

[0015]

图中:100是窑炉漏料管;200是玻璃黏度调节料道;201、202、203分别第一腔体料道、第二腔体料道、第三腔体料道;300是挤压成型装置;301是对滚轮;401是玻璃液柱;501是挤压后的坯料。

具体实施方式

[0016]

下面结合附图和实施例对本实用新型作进一步的描述。

[0017]

实施例如图1所示。本实用新型提供的一种二次型件压型坯料制备装置包括玻璃黏度调节料道200和挤压成型装置300。玻璃黏度调节料道200分成多个控温段包括上部的第一腔体料道201、中部的第二腔体料道202、下部的第三腔体料道203,第一腔体料道201设有加热装置、第一热电偶和第一温控仪表,第二腔体料道202设有风冷却装置、第二热电偶和第二温控仪表,第三腔体料道203设有水冷却装置、第三热电偶和第三温控仪表,每一段都可以单独进行温度调节,温度控制范围从环境温度到900℃不等。窑炉漏料管100能够根据需要设计成不同的管径、不同的分段方式,玻璃液通过漏料管流下的过程中,通过温度控制实现初步的黏度调整,再流经玻璃黏度调节料道200,玻璃黏度调节料道200由第一腔体料道201、第二腔体料道202、第三腔体料道203三段组成,第一腔体料道201使用带加热丝的圆筒形碳化硅腔体,通过电加热控制温度;第二腔体料道202和第三腔体料道203是带有密封通道的不锈钢圆桶腔体,通过给密封通道通风或通水进行降温。玻璃黏度调节料道200每一段都配置有热电偶和温度控制仪表,能够将温度控制到需要的范围内。玻璃液柱401流经玻璃黏度调节料道200后黏度增大到适宜挤压成型,并下落到挤压成型装置300上。挤压成型装置300由一组对滚轮301构成,两个轮子向下同步转动互相挤压,每个对滚轮上都装配有紧密排布的模具,玻璃液进入模具后被快速冷却并挤压分割成所需形状的玻璃块落下。挤压成型装置300安装的模具上设置有水雾冷却装置,连续工作时能使模具冷却到合适的温度,结合生产过程实施例对该发明做进一步的说明。

[0018]

实施例:某牌号光学玻璃,其折射率为1.72000,阿贝数为50.34,比重为每立方厘米3.87克。玻璃液的黏度-温度对应数据如下表:

[0019][0020]

通过使用该发明的装置制备光学玻璃坯料的过程如下:

[0021]

玻璃原料在窑炉内熔炼均化好之后通过窑炉漏料管100流出,窑炉漏料管100的管径是经过计算匹配单位出料量的,通过控制漏料管温度能够使玻璃从窑炉漏料管100流出时黏度在10泊左右。该牌号玻璃液通过窑炉漏料管100流入玻璃黏度调节料道200,最上段第一腔体料道201温度设定240℃,中段第二腔体料道202温度设定60℃,下断第三腔体料道203进行冷却温度在60℃左右,玻璃液柱401流经第三腔体料道203后温度仍然有950℃左右,大约30泊,落到对滚轮301内。对滚轮301一个主动轮通过齿轮带动从动轮,对滚轮301侧面紧密排布有对应的模具,每一组模具通过挤压将玻璃液在模具内制成需要的形状。

[0022]

上述实施例中该牌号玻璃制成的坯料规格为φ12

×

8.5(mm)的圆形平片,按照比重每立方厘米3.87克计算可知坯料单重为3.72克。窑炉的出料量为每天280kg,理论上每分钟的出料量为194.4克可压制52.3片坯料;对滚轮301一周安装有72个φ12mm深4.25mm的对半模具,设定每分钟0.726转即可。对滚轮301运转的动力来源是调速电机,通过减速箱传递给对滚轮301。该实施例实际给定对滚轮301的转速为每分钟0.60转,每分钟压制47.5片坯料501,坯料501带有毛边单重达到了4.5克。这样制成的坯料单重偏大,震磨后达到单重3.72克即可用于二次压型,原料损耗率17.3%,这个料损率相对于传统的板料分切来说还是有优势的。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 光学玻璃

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让