一种氧化铝纤维增强陶瓷复合材料的制备方法与流程

2021-01-30 19:01:19|

2021-01-30 19:01:19| 365|

365| 起点商标网

起点商标网

[0001]

本发明涉及氧化铝纤维增强陶瓷复合材料技术领域,尤其涉及一种高孔隙率氧化铝纤维增强陶瓷复合材料的制备方法。

背景技术:

[0002]

连续氧化铝纤维增强氧化物陶瓷基复合材料具有耐高温、抗氧化、良好机械强度和隔热性能,能够在1200℃长时使用,该材料能够取代高温氧化性条件下强度与韧性表现不佳的金属材料以及非氧化物基陶瓷复合材料,满足新一代航天飞行器、航空发动机的应用要求,在航空、航天、核能等领域具有广泛的应用前景。将氧化物陶瓷基复合材料引入航空发动机高温热端部件,是材料在航空应用的一个重要里程碑,该材料可减重达40%,同时起到提高燃烧效率、降低噪音的作用。美国、日本等国家已逐步实现该材料在发动机燃烧室衬套、尾喷管调节片、尾喷管封严片等热端构件领域的考核和应用。国内氧化铝纤维增强氧化铝复合材料研究起步较晚,研发水平尚处于基础研究阶段,技术成熟度较低,开展连续氧化铝纤维增强氧化物陶瓷基复合材料及其制备技术研究迫在眉睫。

[0003]

目前,氧化铝纤维增强陶瓷的制备方法通常采用纤维预制体-溶胶凝胶工艺。这种方法需要预先将连续氧化铝纤维编织成三维立体织物,再进行织物预处理去除浸润剂,然后进行反复浸渍-干燥致密化处理,最后经过热处理得到氧化铝纤维增强陶瓷复合材料。由于氧化铝纤维脆性大、易折断,编织过程对纤维损伤大,氧化铝纤维利用率低,并且后续复合材料致密化工艺复杂,导致其制备成本很高。此外,由于纤维的空间位阻效应,使得陶瓷浆料或者陶瓷前躯体难以渗透进入织物内部,不同区域形成密度梯度,从而影响复合材料的性能。

[0004]

缠绕成型工艺是纤维增强树脂基复合材料常用的成型工艺,在控制纤维张力和预定线型的条件下,将一纬纤维或二维布浸渍胶液连续地缠绕在芯模或内衬上,经过固化制成一定形状的制品。其具有工艺简单、成本低、制造质量高度可重复等优点。

技术实现要素:

[0005]

针对现有技术中存在的缺陷或不足,本发明的目的是提供一种氧化铝纤维增强陶瓷复合材料的制备方法,省去氧化铝纤维预制体编织过程,采用氧化铝纤维作为增强相来增强氧化铝基体的强度,提高复合材料的拉伸强度和孔隙率。

[0006]

为了解决上述技术问题,本发明提供了如下技术方案:

[0007]

一种氧化铝纤维增强陶瓷复合材料的制备方法,包括如下步骤:

[0008]

(1)球磨制备氧化铝浆料:将氧化铝纳米粉和水混合后进行球磨,得到氧化铝浆料;

[0009]

(2)氧化铝纤维或布层预处理:另外取氧化铝纤维,浸入到溶剂中进行加热至70-90℃,然后取出氧化铝纤维并在室温下干燥,得到除去溶剂的连续氧化铝纤维;

[0010]

(3)成型:将上述连续氧化铝纤维浸渍上述氧化铝浆料,然后缠绕到芯模上,再经

过烘干,脱模后进行900-1200℃热处理,得到氧化铝纤维增强陶瓷复合材料。

[0011]

优选地,氧化铝纳米粉和水的质量比为(20-60):(40-80)。

[0012]

优选地,氧化铝浆料的固体粒径为50-200nm。

[0013]

优选地,进行球磨时,大、小磨球的质量比为1:(1-3),磨球与原料比为(1-3):1。

[0014]

优选地,进行球磨时,球磨转速为300-1000rpm;球磨时间为4-6h。

[0015]

优选地,溶剂包括超纯水或丙酮。

[0016]

优选地,在真空烘箱中进行烘干,烘干温度为80-200℃,烘干时间为18-24h。

[0017]

优选地,热处理时间为1-2h。

[0018]

优选地,热处理温度优选1100-1150℃。

[0019]

本发明方法具有如下优点:

[0020]

本发明提供的制备方法以氧化铝纤维进行预处理去除溶剂后,进行浸渍氧化铝浆料缠绕到芯模上成型,经过烘干-热处理得到复合材料。省去了氧化铝纤维预制体编织过程,减少了编织过程中对氧化铝纤维的损伤,从而减少了复合材料中缺陷的产生,提高了拉伸强度(160-190mpa),提高了孔隙率(55vol%-70vol%),且节省了编织成本。本发明提供的制备方法简单易行、成本低、无污染等优点。

附图说明

[0021]

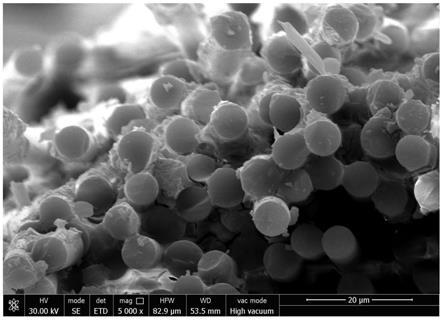

图1是实施例2中制备的氧化铝纤维增强陶瓷基复合材料的sem图。

具体实施方式

[0022]

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述。

[0023]

实施例1

[0024]

s1、氧化铝浆料的制备:将氧化铝纳米粉和水加入球磨罐中,加入大、小磨球,设置球磨机转速为1000rpm,球磨4h得到氧化铝浆料,固体粒径为50nm。其中氧化铝纳米粉和水的质量比为30:70,球料比为1:1,大、小球比例为1:1。

[0025]

s2、氧化铝纤维的预处理:将氧化铝纤维置于压力容器中,倒入超纯水,加热至85℃,保温24h后将氧化铝纤维取出,在室温下进行自然干燥,得到去除浸润剂后的连续氧化铝纤维。

[0026]

s3、氧化铝纤维增强陶瓷基复合材料的成型制备:将去除浸润剂后的连续氧化铝纤维浸入氧化铝浆料中,然后缠绕到芯模上,连续多层缠绕后得到一定厚度和形状的氧化铝纤维增强陶瓷基复合材料湿坯,将湿坯放入烘箱中在120℃下烘干24h,脱模后在900℃下烧成2h,得到氧化铝纤维增强陶瓷基复合材料成品,其孔隙率为68vol%,1200℃拉伸强度为173mpa。

[0027]

实施例2

[0028]

s1、氧化铝浆料的制备:将氧化铝纳米粉和水加入球磨罐中,加入大、小磨球,设置球磨机转速为300rpm,球磨6h得到氧化铝浆料,固体粒径为100nm。其中氧化铝纳米粉和水的质量比为40:60,球料比为1.5:1,大、小球比例为1:2。

[0029]

s2、氧化铝纤维的预处理:将氧化铝纤维置于压力容器中,倒入丙酮,加热至70℃,

保温24h后将氧化铝纤维取出,在室温下进行自然干燥,得到去除浸润剂后的连续氧化铝纤维。

[0030]

s3、氧化铝纤维增强陶瓷基复合材料的成型制备:将去除浸润剂后的连续氧化铝纤维浸入氧化铝浆料中,然后缠绕到芯模上,连续多层缠绕后得到一定厚度和形状的氧化铝纤维增强陶瓷基复合材料湿坯,将湿坯放入烘箱中在200℃下烘干18h,脱模后在1200℃下烧成1h,得到氧化铝纤维增强陶瓷基复合材料成品,其孔隙率为63vol%,1200℃拉伸强度为187mpa。

[0031]

实施例3

[0032]

s1、氧化铝浆料的制备:将氧化铝纳米粉和水加入球磨罐中,加入大、小磨球,设置球磨机转速为700rpm,球磨5h得到氧化铝浆料,固体粒径为200nm。其中氧化铝纳米粉和水的质量比为20:80,球料比为3:1,大、小球比例为1:3。

[0033]

s2、氧化铝纤维的预处理:将氧化铝纤维置于压力容器中,倒入丙酮,加热至90℃,保温24h后将氧化铝纤维取出,在室温下进行自然干燥,得到去除浸润剂后的连续氧化铝纤维。

[0034]

s3、氧化铝纤维增强陶瓷基复合材料的成型制备:将去除浸润剂后的连续氧化铝纤维浸入氧化铝浆料中,然后缠绕到芯模上,连续多层缠绕后得到一定厚度和形状的氧化铝纤维增强陶瓷基复合材料湿坯,将湿坯放入烘箱中在100℃下烘干20h,脱模后在1150℃下烧成1h,得到氧化铝纤维增强陶瓷基复合材料成品,其孔隙率为56vol%,其1200℃拉伸强度为165mpa。

[0035]

对比例

[0036]

s1、氧化铝浆料的制备:将氧化铝纳米粉和水加入球磨罐中,加入大、小磨球,设置球磨机转速为300rpm,球磨4h得到氧化铝浆料。其中氧化铝纳米粉和水的质量比为40:60,球料比为1.5:1,大、小球比例为1:2。

[0037]

s2、氧化铝纤维的预处理:将氧化铝纤维置于压力容器中,倒入丙酮,加热至60℃,保温24h后将氧化铝纤维取出,在室温下进行自然干燥,得到去除浸润剂后的连续氧化铝纤维。

[0038]

s3、氧化铝纤维增强陶瓷基复合材料的成型制备:将去除浸润剂后的连续氧化铝纤维缠绕到芯模上,连续多层缠绕后得到一定厚度和形状的氧化铝纤维增增强体。将氧化铝纤维增增强体浸渍到s1中的氧化铝浆料中,得到氧化铝纤维增强陶瓷基复合材料湿坯,湿坯放入烘箱中在120℃下烘干24h,脱模后在1050℃下烧成1h,得到氧化铝纤维增强陶瓷基复合材料成品,其孔隙率为48vol%,其1200℃拉伸强度为133mpa。

[0039]

表1实施例和对比例制备的产品性能对比

[0040] 孔隙率(vol%)拉伸强度(mpa)实施例168173实施例263187实施例356165对比例48133

[0041]

本发明方法与传统制备方法相比,省略了纤维预制体的编织成型过程,采用缠绕成型的方法,一步制备氧化铝纤维增强陶瓷基复合材料,减少了纤维在编织过程中的断纱

浪费,并避免了复合材料成型过程中,浸渍时纤维的空间位阻效应,使复合材料更均匀,提高了孔隙率和拉伸强度(见表1)。

[0042]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制,以上实施例是本发明的一部分实施例,而不是全部的实施例,尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围,都属于本发明保护的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让