一种无废水排放的偏钒酸铵制备方法与流程

2021-01-30 19:01:48|

2021-01-30 19:01:48| 487|

487| 起点商标网

起点商标网

[0001]

本发明涉及生产偏钒酸铵的技术领域,尤其涉及一种无废水排放的偏钒酸铵制备方法。

背景技术:

[0002]

钒作为一种高熔点的稀有金属,因其具有多种优良的性质而被广泛应用在钢铁、化工、新能源、医药等各个方面,具有“现代工业味精”的美誉。钒最主要的用途还是在冶金工业,在钢中加入钒,可以显著提高钢铁的力学性能,并增加塑性,耐磨性和抗腐蚀性。

[0003]

我国钒储量及产量均居于世界首位,主要的含钒矿物是钒钛磁铁矿和石煤,而随着我国在钢铁,钒电池,钒钛合金等方面的发展,钒资源的用量也将不断增大。我国的提钒工艺经过多年的发展已经十分成熟,但随着在环保方面的要求越来越严格,传统的提钒工艺仍需要更新和改进。

[0004]

目前,国内外生产五氧化二钒的主要方法有:

[0005]

钠化焙烧-水浸法:含钒资源通过钠化焙烧后通过水浸得到浸出液,浸出液通过酸沉粗沉钒,此时粗钒中的杂质较多,通过碱溶除杂后再加氯化铵沉钒,得到的偏钒酸铵经煅烧后获得合格的五氧化二钒。

[0006]

直接酸浸-萃取法:含钒资源直接用浓硫酸浸出,浸出后的浸出液还原后,采用p204+tbp萃取钒氧阳离子,萃取后通过反萃得到反萃液,反萃液氧化后加铵沉钒,煅烧后得到五氧化二钒。

[0007]

钙化焙烧-稀酸浸出:含钒资源通过钙化焙烧后用稀硫酸浸出,浸出液通过离子交换吸附或溶剂萃取,所得的负载树脂或负载有机相用氢氧化钠解吸或反萃,解吸液或反萃液用镁盐除杂,除杂后加氯化铵沉钒,沉钒后煅烧得到五氧化二钒。

[0008]

氧化焙烧-稀酸浸出-离子交换/萃取:含钒资源通过氧化焙烧后加入硫酸浸出,浸出液通过离子交换吸附或萃取富集,得到的负载树脂或负载有机相用氢氧化钠解吸或反萃,所得溶液通过加入氯化铵沉钒得到偏钒酸铵,经煅烧后得到五氧化二钒。

[0009]

除以上几种工艺外,现阶段的提钒工艺中,石煤或钒渣经焙烧后浸出,所得的浸出液通过一系列处理后进行铵盐沉钒,而工业上多采用氯化铵或硫酸铵沉钒,该方法虽然沉钒效果好,但沉钒后的结晶母液为氯化钠和氯化铵的混合溶液,属于高盐氨氮废水。工业上常采用蒸发结晶处理上述废水,不仅成本和能耗高,而且产生大量的氯化钠和氯化铵的混合盐,这种混合盐可能成为危险固废,而对它的处理将会进一步增加成本。其次为了获得较高的沉钒率,降低结晶母液中钒浓度,现行工艺需要加入大幅过量的铵盐,造成试剂的浪费。随着我国对环保方面的要求越来越高,传统沉钒所产生的问题亟待解决。

技术实现要素:

[0010]

本发明的目的是提供一种无废水排放的偏钒酸铵制备方法,旨在解决传统离子交换和萃取工艺制备偏钒酸铵过程中产生大量氨氮混合废水的排放的问题。

[0011]

为实现上述目的,本发明提出的一种无废水排放的偏钒酸铵制备方法,包括如下步骤:

[0012]

(1)解吸或反萃:将吸附钒的负载树脂或负载有机相通过转化液解吸或反萃,得到解吸液或反萃液;

[0013]

(2)沉钒:向步骤(1)的解吸液或反萃液中加入一定量的碳酸氢铵或在溶液中通入co2和nh3进行沉钒,得到偏钒酸铵和结晶母液;

[0014]

(3)母液转化:将步骤(2)的结晶母液加入氧化钙或氢氧化钙中的一种或两种进行转化,转化后的转化液返回进行下一轮的解吸或反萃。

[0015]

优选地,步骤(1)中,负载树脂为弱碱性离子交换树脂。

[0016]

优选地,步骤(1)中,负载有机相为弱碱性萃取剂。

[0017]

优选地,所述弱碱性萃取剂包括叔胺类萃取剂、伯胺类萃取剂或仲胺类萃取剂。

[0018]

优选地,步骤(1)中,所述转化液为碳酸钠溶液或氢氧化钠溶液中的一种或两种溶液混合。

[0019]

优选地,所述步骤(2)中碳酸氢铵的加入量为理论量的1-3倍,沉钒时间为0.1-5h,沉钒温度为0-60℃。

[0020]

优选地,步骤(3)中氧化钙或氢氧化钙中的一种或两种的加入量为理论量的1-3倍,转化时间为0.5-4h,转化温度为20-100℃。

[0021]

优选地,转化后的转化液返回进行下一轮的解吸或反萃的过程中,补充碳酸钠或氢氧化钠中的一种或两种。

[0022]

与现有技术相比较,本发明提出的一种无废水排放的偏钒酸铵制备方法,其至少具备一下有益效果:不产生氨氮废水和废盐,试剂消耗量低,操作简单,设备要求低,成本低,实现资源的循环利用,易于实现工业化。

附图说明

[0023]

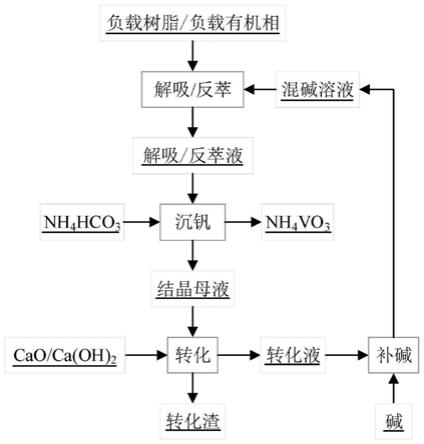

图1为本发明提出的一种无废水排放的偏钒酸铵制备方法的流程图。

具体实施方式

[0024]

下面结合具体实施例,进一步阐述本发明。这些实施仅用于说明本发明而不用于限制本发明的范围。

[0025]

实验原料准备:

[0026]

将一定浓度的含钒原料液调整ph=2-4,该含钒原料液为石煤酸浸液、含钒废催化剂酸浸液、钒钛磁铁矿渣浸出液中的一种或几种。

[0027]

实施例负载树脂的准备:取制备好的含钒原料液,v

2

o

5

=13.84g/l,ph=2.5,用弱碱性阴离子树脂进行吸附,得到负载树脂(每1ml树脂负载220mg左右的v

2

o

5

)。

[0028]

具体的无废水排放的偏钒酸铵制备方法的流程图请参照图1。

[0029]

实施例一

[0030]

(1)以制备好的负载树脂为原料,以浓度为1mol/l的碳酸钠为解吸剂进行解吸。

[0031]

(2)在液固比为10:1的条件下对所得的负载树脂进行静态解吸,解吸时间为2h,温度25℃,解吸率为99%以上。

[0032]

(3)在解吸后的溶液中加入碳酸氢铵沉钒,碳酸氢铵的加入量为理论量的1.5倍,温度25℃,沉钒时间为40min,ph为9.8左右,沉钒率达到95.6%。

[0033]

(4)对沉钒后的结晶母液进行转化,加入氧化钙的量为理论量的1倍,转化温度为80℃,转化时间2h,转化后的溶液为碳酸钠溶液,采用液固比为5:1的条件对负载树脂进行解吸,解吸率大于99%。

[0034]

实施例二

[0035]

(1)以制备好的负载树脂为原料,以浓度为0.5mol/l的碳酸钠和0.5mol/l的氢氧化钠的混合溶液为解吸剂进行解吸。

[0036]

(2)在液固比为5:1的条件下对所得的负载树脂进行静态解吸,解吸时间为2h,温度25℃,解吸率大于99%。

[0037]

(3)在解吸后的溶液中加入碳酸氢铵沉钒,碳酸氢铵的加入量为理论量的1.5倍,温度25℃,沉钒时间为40min,ph为10以上,沉钒率达到97.7%。

[0038]

(4)对沉钒后的结晶母液进行转化,加入氧化钙的量为理论量的1倍,转化温度为80℃,转化时间2h,转化后的溶液为碳酸钠溶液,采用液固比为5:1的条件对负载树脂进行解吸,解吸率大于99%。

[0039]

实施例三

[0040]

(1)以制备好的负载树脂为原料,以浓度为1mol/l的氢氧化钠为解吸剂进行解吸。

[0041]

(2)在液固比为2:1的条件下对所得的负载树脂进行静态解吸,解吸时间为2h,温度25℃,解吸率大于99%。

[0042]

(3)在解吸后的溶液中加入碳酸氢铵沉钒,碳酸氢铵的加入量为理论量的1.6倍,温度25℃,沉钒时间为40min,调整ph为9左右,沉钒率达到98%。

[0043]

(4)对沉钒后的结晶母液进行转化,加入氧化钙的量为理论量的1倍,转化温度为80℃,转化时间2h,转化后的溶液为碳酸钠溶液,采用液固比为5:1的条件对负载树脂进行解吸,解吸率大于99%。

[0044]

实施例四

[0045]

(1)以制备好的负载有机相(每1ml萃取剂负载100mgv

2

o

5

)为原料,以浓度为1mol/l的氢氧化钠为解吸剂进行解吸。

[0046]

(2)在相比为2:1的条件下对所得的负载有机相进行反萃,反萃时间为10min,温度25℃,反萃率大于99%。

[0047]

(3)在解吸后的溶液中加入碳酸氢铵沉钒,碳酸氢铵的加入量为理论量的1.6倍,温度25℃,沉钒时间为40min,调整ph为9左右,沉钒率达到95%。

[0048]

(4)对沉钒后的结晶母液进行转化,加入氧化钙的量为理论量的1倍,转化温度为80℃,转化时间2h,转化后的溶液为碳酸钠溶液,采用相比为2:1的条件对负载有机相进行反萃,反萃率大于99%。

[0049]

本发明利用以含钒资源的浸出液为原料,通过弱碱性阴离子交换树脂吸附或弱碱性萃取剂萃取钒的同时除去阳离子杂质。同时,沉钒采用碳酸氢铵沉钒,进一步减少了阴离子的引入。沉钒后的结晶母液,通过加入氧化钙或氢氧化钙进行苛化,实现了结晶母液的循环利用,减少了高盐废水的产生,减少了环境污染,试剂消耗量低,成本低,操作简单,易于工业化。

[0050]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让