一种玻璃熔窑的烟道及玻璃熔窑的制作方法

2021-01-30 19:01:45|

2021-01-30 19:01:45| 292|

292| 起点商标网

起点商标网

[0001]

本实用新型涉及玻璃生产装置技术领域,特别是涉及一种玻璃熔窑用的烟道及使用该烟道的玻璃熔窑。

背景技术:

[0002]

目前,余热发电系统已广泛应用于新建或改扩建的玻璃生产线,玻璃熔窑的余热发电技术也日趋成熟,余热发电系统运行性能稳定,为玻璃生产企业节约了大量资金,降低了企业经营运行成本。

[0003]

但是,玻璃熔窑的余热发电系统在生产运行过程中,还存在诸多问题。比如玻璃熔窑产生的烟气到达余热发电系统后,往往温度较低,这就直接减小了余热锅炉的蒸发量,从而减少了余热发电系统的发电量,给企业造成了巨大的经济损失。

[0004]

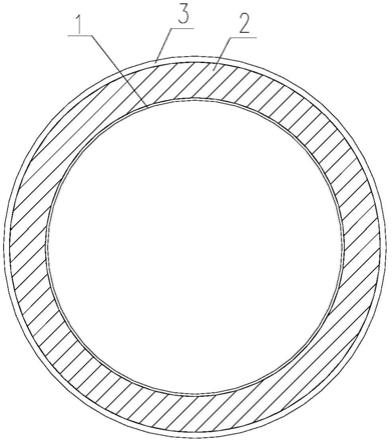

究其烟气温度低的原因,主要是玻璃熔窑中使用的传统烟道由砖块砌成,如图1所示,烟道包括有腔室和腔壁,其中腔壁由内向外依次由普通粘土砖1

’

和轻质粘土砖2

’

砌成,最外层用防水砂浆3

’

密封。传统砖砌烟道存在漏风、保温性能差等问题;此外,烟道位于地下,在地下水位较浅地区甚至会出现烟道内渗水的现象,渗透进烟道的水会带走烟气中大量的热量,造成烟气从蓄热室到余热锅炉段温降过大,热量损失大。

[0005]

虽然很多玻璃生产企业会对原有的砖烟道进行保温、封堵漏风口、防水等措施,但效果有限,且需要经常检修维护,并没有从根本上解决这一问题。

技术实现要素:

[0006]

本实用新型的目的是针对现有技术中存在的技术缺陷,第一方面,提供一种保温效果好、密封性好的玻璃熔窑用的烟道,包括腔室和腔壁,所述腔壁为复合结构,由内向外依次包括钢烟道层、保温层和保护层,内部钢烟道层由钢板焊接围成腔室,保温层与钢烟道层、保护层与保温层贴合。

[0007]

所述钢烟道层为两端敞口且中空的圆筒或方筒。

[0008]

所述钢烟道层的壁厚为6-8mm。

[0009]

所述保温层包裹在钢烟道层外表面,厚度为250-350mm。

[0010]

所述保温层由若干复合硅酸铝保温板叠加而成。

[0011]

所述复合硅酸铝保温板的厚度为20-60mm。

[0012]

所述保护层包裹在保温层外表面。

[0013]

所述保护层的厚度为16-20mm。

[0014]

第二方面,本实用新型提供一种玻璃熔窑,沿烟气进出方向,包括依次连接的熔化部、蓄热室、支烟道和总烟道,所述支烟道和总烟道为上述烟道。

[0015]

所述支烟道的烟气入口与蓄热室连接,烟气出口与总烟道的烟气入口连接,总烟道的烟气出口与余热发电系统或烟囱的烟气入口连接。

[0016]

本实用新型用钢制复合烟道替换现有的砖砌烟道,钢制复合烟道由内向外依次包

括钢烟道层,保温层、保护层,因其内部钢烟道层由钢板焊接而成,不存在漏风现象,密封性好;钢烟道层外部包裹有保温层,可减少热量损失,使得烟道的保温性能大幅提升且烟道进出口的总温降可控,保温隔热性能好;保温层外部包裹有保护层,可避免漏水、渗水等情况的发生,防水性能好且耐腐蚀,可保证在玻璃熔窑寿命期内,保护层不会出现老化腐蚀的问题。该钢制复合烟道架空设于地面上空,检修维护方便,且可工厂预制,现场安装,施工便捷,大大缩短施工工期,降低投资成本。

附图说明

[0017]

图1所示为现有砖砌烟道的结构示意图;

[0018]

图2所示为本实用新型烟道的钢制复合结构示意图;

[0019]

图3所示为本实用新型玻璃熔窑的结构示意图。

具体实施方式

[0020]

以下结合具体实施例,更具体地说明本实用新型的内容,并对本实用新型作进一步阐述,但这些实施例绝非对本实用新型进行限制。

[0021]

本实用新型提供的玻璃熔窑用烟道包括腔室和腔壁,为钢制复合结构,如图2所示,腔壁由内向外依次为:钢烟道层1、保温层2和保护层3。

[0022]

钢烟道层1为两端敞口且中空的圆筒或方筒,壁厚为6-8mm,采用12cr1movg材质的钢板焊接成中空的圆筒或方筒,筒内部形成腔室,钢板形成腔壁的最内层。钢烟道层1由钢板焊接而成,不存在漏风现象,密封性好。

[0023]

保温层2包裹在钢烟道层1外部,由多层复合硅酸铝板缠绕紧固在钢烟道层1的外表面得到,厚度为250-350mm;保温层2的存在大幅提升了钢烟道层1的保温性能,隔热性能好,使得进入后续余热发电系统烟气的温降不大于12℃,保证了余热发电系统按设计负荷正常运行。一般保温层采用六层50mm厚的复合硅酸铝保温板,同层的保温板错缝设置(即处于同一层的保温板之间,接缝错开,不在同一条直线上),异层的保温板压缝设置(即上下层的保温板之间,接缝错开,不在同一条直线上,也就是上层的保温板将下层保温板的接缝压住),最后用不锈钢打包带固定。

[0024]

保护层3包裹在保温层2的外部,由多层高密度聚乙烯缠绕紧固在保温层2的外表面得到,厚度为16-20mm;防水性能佳且耐腐蚀性能好,能够保证在玻璃熔窑寿命期内,不会发生老化、腐蚀、漏水、渗水等问题。为保证防水效果,聚乙烯的接缝处采用热熔接的连接方式,即在热熔接时,在聚乙烯的接缝处施加一定的压力,使其融为一体。

[0025]

本实用新型提供的烟道,完全替换了传统的砖烟道结构,在蓄热室的烟气出口和余热发电系统的烟气入口之间、以及蓄热室的烟气出口和烟囱的烟气入口之间设置砼框架结构,在砼框架结构上预埋连接用耐热钢板,在连接用耐热钢板上焊接本实用新型的烟道。一般蓄热室位于地下,而余热发电系统和烟囱的烟气入口一般在地上,本实用新型的烟道以车间室内的蓄热室为起点,沿烟道竖井到达车间室外地面,由钢制鞍座支撑在车间室外地面的半空中,位于距地面200mm-500mm的高度处,相邻钢制鞍座的间距为8m-12m。为了防止热传导,减少热量损失,鞍座和烟道之间还有增设保温材料,保温材料可以与保温层的材料一样。

[0026]

本实用新型的烟道以及钢制鞍座均可工厂预制,施工工期大大缩短,综合造价低,现场安装,施工便捷,大大缩短施工工期,能节省大量土建费用,减少投资建设成本。

[0027]

在此基础上,本实用新型还提供了一种玻璃熔窑,如图3所示,包括熔化部、蓄热室4、烟道、烟道闸板5等,烟道的烟气入口与蓄热室的烟气出口相连,烟道的烟气出口与余热发电系统6或烟囱7连接,烟道与余热发电系统6和烟囱7之间设有烟道闸板。其中,烟道包括支烟道-2和总烟道-1,均为上述钢制复合结构的烟道,支烟道和总烟道的交汇处也设有烟道闸板。燃料首先在玻璃熔窑里面燃烧,产生高温烟气,烟气从玻璃熔窑里面出来后进入蓄热室,加热蓄热室内格子体砖后,从蓄热室下部烟气出口进入支烟道,各个支烟道汇合于主烟道,烟气从主烟道流出车间,经烟道竖井8升高后,到达车间室外地面上的主烟道,最终到达余热发电系统或烟囱。在余热发电系统和烟囱的烟气入口分别设置烟道闸门,控制烟气走向,正常生产时,烟气进入余热发电系统,当余热发电系统故障停机时,烟气进入烟囱。烟道闸板也为钢制,便于与同为钢制的烟道连接且密封性好。

[0028]

对现有玻璃熔窑进行改造时或者新建玻璃熔窑时,在蓄热室的烟气出口设砼结构框架,预埋钢板,在预埋钢板上焊接支烟道;余热发电系统和烟囱的烟气入口设砼结构框架,预埋钢板,在预埋钢板上焊接总烟道,总烟道与各支烟道的烟气出口通过焊接贯通。

[0029]

以上所述仅是本实用新型的优选实施方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的内容。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 余热发电

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让