一种棕刚玉的生产方法与流程

2021-01-30 19:01:32|

2021-01-30 19:01:32| 321|

321| 起点商标网

起点商标网

[0001]

本发明属于刚玉加工应用技术领域,涉及棕刚玉,尤其涉及一种棕刚玉的 生产方法。

背景技术:

[0002]

刚玉是铝矾土为主要原料经矿业炉炼出的人造材料,可做磨料和耐火材料。 纯度较高的为白色叫白刚玉,含有少量杂质的为棕色叫棕刚玉。目前棕刚玉冶 炼是以特级矾土熟料为主要原料,添加少量铁和碳,加入到电炉里,进行加热 直到原料熔化,并完成一系列反应:

[0003]

tio

2

+2c+fe=ti-fe+2co

ꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0004]

sio

2

+fe+2c=si-fe+2co

ꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0005]

fe

2

o

3

+3c=2fe+3co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0006]

r

2

o+c=2r+co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0007]

经过上述反应,使杂质反应生成气体(碱金属)排出和比重大的硅铁钛合 金而沉淀到炉底。熔池上部的熔体是氧化铝含量很高的材料,经过倒出冷却和 破粉碎加工得到棕刚玉。可用于制造磨具和磨料,也可制造高级耐火材料等。 倾倒法炼出来的棕刚玉用电量为2540kwh/t,固定法冶炼出来的棕刚玉耗电量 为2820kwh/t。再就是炉况不稳,再就是必须用熟矾土,提高了成本。棕刚玉 生产分为起弧、熔炼、控制和精炼四个阶段。时间周期长,耗电量大,原料成 本高。

[0008]

目前白刚玉和致密刚玉冶炼是以工业氧化铝为主要原料,添加到电炉里, 进行加热直到原料熔化和挥发一定杂质而得到的产品。

[0009]

为了降低成本,近年来出现了以铝渣灰为主要原料而生产棕刚玉的专利。 实际上,只要控制好,后续反应和精炼控制好,完全可以得到白刚玉和致密刚 玉。生产棕刚玉典型的专利有:cn200610148219.1利用了铝灰代替一定量的铝 矾土生产棕刚玉,外加还原剂焦炭粉和沉淀剂铁屑,混合均匀,加入电弧炉中, 熔炼,然后倒出冷却,破粉碎,分选。这样降低了生产棕刚玉的成本5%~25%。 做到了资源再生利用。但是该专利没有具体冶炼工艺过程,难以生产出合格的 棕刚玉。特别是添加了焦炭粉,导致在超高温下发生:

[0010]

al

2

o

3

+3c=al

2

oc+2co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0011]

2al2o

3

+9c=al

4

c

3

+6co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0012]

2al

2

o

3

+3c=al

4

o

4

c+2co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0013]

生成的al2oc、al4c3、al4o4c都易与潮湿空气中的水分发生水化反应:

[0014]

al

2

oc+5h

2

o=2al(oh)

3

+ch

4

↑ꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0015]

al

4

c

3

+12h

2

o=4al(oh)3+3ch

4

↑ꢀꢀꢀꢀꢀꢀ

(9)

[0016]

al

4

o

4

c+8h

2

o=4al(oh)

3

+ch

4

↑ꢀꢀꢀꢀꢀꢀꢀ

(10)

[0017]

这是很大的体积膨胀反应,并产生气体,导致棕刚玉粉化而报废,甚至做 成的产品也失败。因此,该专利很难实施和保证产品质量。专利cn201310205 936.3先将铝灰加入

到热水中,然后送入与外界相通的塑料容器内反应一段时 间,再将塑料容器内的热水排出,并加入与排出水量等重的热水后静置一段时 间,然后将铝灰分离出来后用水漂洗,再使用真空过滤机过滤并将得到的铝灰 烘干即可,向烘干的铝灰中加入铁屑在温度为1700-1800℃的条件下冶炼即制 得产品。本发明将铝灰先采用一定方法处理后,是去除了部分可溶性的杂质, 提高了氧化铝的含量,但是铝和aln变成氧化铝所产生的的热量给浪费掉了, 并且同时产生的氢气和氨气对环境产生污染和带来安全问题。即使处理,也增 加了投资。这显著提高了成本。专利cn201611069609.x和cn201611069568. 4能源没有得到充分利用,酸化和碱化处理带来污水等环境问题。给生产带来 复杂性和成本的提高。

技术实现要素:

[0018]

本发明针对上述的制备棕刚玉所存在的技术问题,提出一种设计合理、方 法简便且生产成本低、节能环保的棕刚玉的生产方法。

[0019]

为了达到上述目的,本发明采用的技术方案为,本发明提供一种棕刚玉的 生产方法,包括以下有效步骤:

[0020]

a、首先将铝渣灰为原料分为两批,其中,第二批添加有铁屑;

[0021]

b、将第一批铝渣灰原料加入到电炉内,氧化气氛下加热熔化;

[0022]

c、待融化完成后,添加第二批料,在还原气氛下加热熔化、气化以及反应

[0023]

d、待反应完全后,将得到的坯料氧化精炼,最后放料,即得到棕刚玉。

[0024]

作为优选,所述a步骤中,铝渣灰指的是电解铝、熔化铝和精炼铝过程中 产生的铝渣灰,其al≤30%,aln≤45%

[0025]

作为优选,所述a步骤中,第二批的比例应该根据两批原料内的al、aln 含量和两批料的总tio2、sio2含量来确定,应该使tio2和sio2完全被al和 aln还原为原则。

[0026]

作为优选,所述b步骤中,氧化气氛指的是向电炉内通空气或氧气,其通 入量应该根据铝渣灰内al和aln氧化需要的o2量来调节,通气系数一般是 1.05~1.2。

[0027]

作为优选,所述a步骤,铁屑的加入量用满足金属铁≥sio2总量的40%。

[0028]

作为优选,所述d步骤中,氧化精炼的吹氧量和时间应该为熔体内不含碳 为基准,即碳含量≤0.15%。

[0029]

与现有技术相比,本发明的优点和积极效果在于,

[0030]

1、本发明提供一种棕刚玉的生产方法,通过对现有生产方法进行有效的 改进,不仅解决了铝渣灰此类的工业废料,还减少了电能的使用,达到节能环 保的目的。

具体实施方式

[0031]

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合实施例 对本发明做进一步说明。需要说明的是,在不冲突的情况下,本申请的实施例 及实施例中的特征可以相互组合。

[0032]

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发 明还可以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面 公开说明书的具体实施例的限制。

[0033]

以电解铝和再生铝生产过程中产生的铝渣灰为主要原料,这些原料物美价 廉,甚

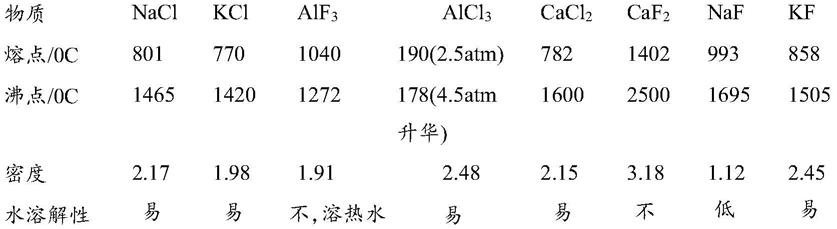

至是工业废料,等于资源再生和高附加值化。把这些原料第一批加入到 电弧炉内进行电熔加热。在加热的过程中,同时吹氧或空气进行升温直至熔化。 在加温过程中,原料内有低沸点物质或杂质如冰晶石、氯化物等,高温下变成 气体排出来。这些气体可以通过除尘而收集。这些氟化物和氯化物性能见下表:

[0034]

表1氟化物和氯化物性能表

[0035][0036]

由上表可知,所选用这些电熔原料里的氟化物和氯化物是容易变成气体而 排出来的,这等于提纯了原料。在加热的过程中,炉内还发生下列氧化反应:

[0037]

4aln+3o

2

=2al

2

o

3

+2n

2

↑ꢀꢀꢀꢀꢀꢀ

(11)

[0038]

4al+3o

2

=2al

2

o

3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12)

[0039]

这两个反应是放热反应,前者放热12.66kj/g.aln,后者放热31kj/g.al。 加快了升温速度和节电,同时氧化后生成了氧化铝,提高了原料的纯度。当熔 化和氧化完毕后,停止吹氧或空气。添加第二批原料,第二批原料是铁屑和部 分铝渣灰的混合物。加入后静止炉内气体,进行通电熔炼,即形成还原气氛熔 炼。这样熔炼发生下列氧化还原反应:

[0040]

fe

2

o

3

+2al=2fe

↓

+al

2

o

3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)

[0041]

3sio

2

+4al+3fe=3fe-si

↓

+2al

2

o

3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0042]

3tio

2

+4al+3fe=3ti-fe

↓

+2al

2

o

3

,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(15)

[0043]

3sio

2

+4aln+3fe=3fe-si

↓

+2al

2

o

3

+2n

2

↑ꢀꢀꢀꢀ

(16)

[0044]

3tio

2

+4aln+3fe=3fe-ti

↓

+2al

2

o

3

+2n

2

↑ꢀꢀꢀꢀ

(17)

[0045]

3r

2

o+2al=6r

↑

+al

2

o

3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(18)

[0046]

3r

2

o+2aln=6r

↑

+al

2

o

3

+2n

2

↑ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(19)

[0047]

通过上述氧化还原反应,生成的si、ti、fe形成合金。它们的密度比刚玉 高,并且与刚玉不共熔,因此si-fe-ti合金沉淀到炉底,上部的熔体是氧化铝 (刚玉)。当反应完成后,通过氧化还原反应,把sio

2

、tio

2

和fe

2

o

3

除去了, 刚玉液体的纯度显著提高了。需要指出的是,因为没有抽气,炉内的气氛是静 止的。因此第二批料带入的氟化物和氯化物还没有跑出来,同样在供电过程中, 电极提供碳,在高温下与氧化铝发生了(5)~(7)反应。生成的al

2

oc、al

4

c

3

、 al

4

o

4

c都易与潮湿空气中的水分发生水化反应(8)~(10)。导致了产品不稳 定和粉化。因此在出料之前,必须把熔体内al

2

oc、al

4

c

3

、al

4

o

4

c的除掉才 行。即采用吹氧或空气的方法,使之发生下列反应:

[0048]

al

2

oc+2o

2

=al

2

o

3

+co

2

ꢀꢀꢀꢀꢀꢀꢀꢀ

(20)

[0049]

al

4

c

3

+6o

2

=2al

2

o

3

+3co

2

ꢀꢀꢀꢀꢀꢀꢀ

(21)

[0050]

al

4

o

4

c+2o

2

=2al

2

o

3

+co

2

ꢀꢀꢀꢀꢀꢀ

(22)

[0051]

co

2

排出,消除了碳化铝和碳氧化铝,使之转化成了氧化铝,一方面提高 了电熔刚玉的稳定性,另一方面提高了电熔刚玉的纯度和收得率。在吹氧和抽 风的过程中,第二批

添加原料内的氯化物和氟化物也被抽出,进一步提高了纯 度。炉内的熔体倒出冷却既得刚玉。根据密度和纯度可以分为棕刚玉、白刚玉 和致密刚玉。可以作为耐火材料原料和磨料磨具使用。上升的气体经过冷却和 除尘得到了氟化物和氯化物,这些除尘粉可以作为生产金属镁的精炼剂和电解 铝用氧化铝的熔剂。炉底沉淀的硅铁钛合金可以作为钢铁冶金用脱氧剂和耐火 材料配重材料。

[0052]

这里需要指出的是:第一批料和第二批料添加比例是按照原料内sio

2

、 tio

2

、fe

2

o

3

、r

2

o含量和第二批料内的aln和al含量按照(13)~(19)完全 反应计算出来的。

[0053]

值得指出的是,如果采用含有al:18%,aln7%的铝渣灰,这样炼一吨刚 玉因铝和氮化铝氧化放热而理论上节约电量为:12.66

×

1

×

7%

×

109+31

×

18%

ꢀ×

1

×

109/3600000=1796kwh/t。因此,用铝渣灰生产刚玉需要很少的电。这样 导致了大大的成本降低。因此发展以铝渣灰原料,生产刚玉是非常有前景的。

[0054]

实施例1,取精炼铝的铝渣灰1000kg,它的化学成分为:al

2

o

3

:60%, aln:5%,al:18%,mgcl

2

:4%,nacl:4%,sio

2

:7%.tio

2

:1%, fe

2

o

3

:0.5%。放在电弧炉里,加热升温,当达到800℃时,开始吹氧, 同时开启抽风除尘设备。当料全部熔化后,停止吹氧和降低抽风设备, 添加铝渣灰411kg,同时添加铁屑10kg。进行电弧加热熔化。使之全 部熔化后,加大抽风除尘和吹氧精炼15分钟,温度达到2200℃,并 静止2分钟后出料。然后冷却至常温后,进行破粉碎加工成不同的颗 粒料。得到硅铁钛合金底料:40kg,除尘粉90kg,刚玉料1320kg, 该产品性能如下:al

2

o

3

:98.5%,sio

2

:0.3%,颗粒密度3.78g/cm

3

, 显气孔率2%。同时电耗900kwh,约和刚玉产品的682kwh/t。

[0055]

实施例1,取精炼铝的铝渣灰5300kg,它的化学成分为:al

2

o

3

:52%, aln:7%,al:25%,alf

3

:6%,naf:4%,sio

2

:5%.tio

2

:0.5%, fe

2

o

3

:0.5%。放在电弧炉里,加热升温,当达到800℃时,开始吹空 气,同时开启抽风除尘设备。当料全部熔化后,停止吹空气和降低抽 风设备,添加铝渣灰700kg,同时添加铁屑90kg。进行电弧加热熔化。 使之全部熔化后,加大抽风除尘和吹氧精炼15分钟,温度达到 2200℃,并静止2分钟后出料。然后冷却至常温后,进行破粉碎加工 成不同的颗粒料。得到硅铁钛合金底料:272kg,除尘粉700kg,刚玉 料5010kg,该产品性能如下:al

2

o

3

:97.2%,sio

2

:0.4%,颗粒密度 3.81g/cm

3

,显气孔率1.2%。同时电耗2905kwh,约和刚玉产品的 580kwh/t。这与传统白刚玉的电耗1400kwh/t相比较,节电50%以上。 与棕刚玉的电耗2500kwh/t相比较,节电达到了70%以上。具有非常 大的节能环保价值,以及降本增效的作用。

[0056]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的 限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改 型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案 内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与 改型,仍属于本发明技术方案的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让