一种新型园桶形对称多片碳化硅外延生长反应管结构的制作方法

2021-01-30 19:01:34|

2021-01-30 19:01:34| 334|

334| 起点商标网

起点商标网

[0001]

本实用新型涉及制造碳化硅外延晶片生长设备技术领域,尤其是一种新型园桶形对称多片碳化硅外延生长反应管结构。

背景技术:

[0002]

sic属新一代宽禁带半导体材料,其功率半导体器件目前非常热。然而,整个产业链目前的合格率还极低,这包括sic单晶材料的生长合格率及sic外延生长的可控性。尤其是外延生长,目前国内外在用的外延生长设备,普遍存在重复性差,工艺参数无法精准控制的问题。因此,有必要结合sic单晶材料生长的实际情况,研发可稳定量产的外延生长设备,这其中核心是反应管技术。

[0003]

国际上主要有三家sic外延设备供应商,它们分别是德国aixtron公司、意大利lpe公司和日本tel公司,国内有东莞市天域半导体科技有限公司及长沙一家单位在研发sic外延设备。由于sic外延生长温度约在1700℃,如此高温,带来温度均匀性问题,在保温方式上,目前有“热壁”系统与“温壁”系统之分;理论上,“热壁”系统更易获得好的温度均匀性及更稳定的气流模式。但“热壁”也可能导致温度的升降速度慢,使得材料生长界面不陡峭。本案采用“温壁”设计,但“温壁”的温度明显更高。

[0004]

申请人曾经获得一个园桶型gan外延生长反应管的实用新型授权,在这一实用新型中,外延衬底是水平放置的。在本案中,sic外延衬底是垂直放置的。使用园桶形的装片结构,最大好处是能自然保证温度的均匀性,但缺点是,可能只限于2英寸的外延片生长。只是这恰好适合sic衬底目前的供应状态,当前使用2英寸的sic衬底,经济性可能更好。从长远来看,将来普遍使用多片6寸及8英寸的sic衬底的可能性也不高。这是因为当衬底水平放置时,其过高的生长温度,决定多片外延的均匀性好不了,且sic单晶棒的生长,大尺寸的合格率目前尚不尽人意。

[0005]

现有的sic外延生长反应管,其气流的稳定性及生长厚度的均匀性无法本质上做好。本案采用近耦合技术,将生长源均匀分布在外延片的表面,这从根本上保证了生长的均匀性。

[0006]

现有的sic外延生长设备的最大不足就是清理问题,由于sic材料非常稳定,目前所有反应管,基本上不清理,直到无法生长。这一方面导致昂贵的反应管配件浪费,最主要是导致炉与炉之间工艺参数无法重复,导致目前整个行业盈利水平极差,极大地限制了sic高功率器件的应用范围。本案在这方面作了认真考虑,做到每炉反应管内部全部好配件都进行更换。且使用机械手整体快速更换,不影响生产效率。

[0007]

现有的sic外延生长设备的温控系统无法每炉进行校正,本案使用蓝宝石红外测温探头,每炉更换,自动校正,并带气体吹扫保护,再关联感应加热的功率参数,确保温度测量可精准控制。各外延设备之间的温度按统一标准进行校正,确保公司内所有外延炉工艺参数一致,方便工艺移植及扩产。

[0008]

现有的sic外延炉无在线膜厚监测系统,本案使用表面已外延生长aln的蓝宝石模

板作为陪片,克服了同质外延无法在线监测膜厚的弱点,从而让sic器件的精密结构设计成为可能。

[0009]

本案采用多台外延炉共用一个机械手、共用一个进料loadlock及一个出料loadlock.从而最大限度地保证生长环境干净,保证生产效率的提高。

技术实现要素:

[0010]

本实用新型的目的在于解决目前sic外延炉的产能、稳定性、拥有成本、外延结构精密设计、自动化操作等诸多问题,尤其是解决反应管初始状态无法稳定的问题。

[0011]

本实用新型的目的是这样来实现的:

[0012]

衬底竖直放置于石墨桶的表面,生长用的碳源及硅源分开从各自源管通过喷咀喷向衬底的表面进行生长;源管的喷孔距衬底表面距离小于30mm;反应室底部内置电机,上部桶支撑在电机及旋转齿轮带动下绕中心轴旋转;不锈钢基座与桶支撑间隙处设有轴承,整个石墨桶放置于桶支撑的上面,石墨桶外设置有石英管,石英管上部设有上盖板,与上隔热板通过上盖挂卡固定连接,不锈钢基座设置有下隔热及装卸卡,便于机械手操作;石英管外壁加热线圈及保温套,通过电磁感应对石墨桶进行加热;石墨桶内设置有测温护导管,石墨桶绕中心对称轴旋转;生长后的废气通过石墨桶底部的尾气口抽走。

[0013]

所述石墨桶包括载片桶、上石墨桶、下石墨桶,载片桶的表面均匀切出n

1

个平面,每个平面上可放置n

2

片衬底,这样,一次能生长n

1

*n

2

片sic外延片;例如载片桶的表面均匀切出24个竖起平面,每个平面上可放置3片2英寸的衬底,这样就可一次生长72片2英寸的sic外延片;设置上石墨桶及下石墨桶的目的是保证载片桶的轴向温度均匀性;反应室底部内置电机,上部桶支撑在电机及旋转齿轮带动下绕中心轴旋转;不锈钢基座与桶支撑间隙处设有轴承,整个石墨桶放置于桶支撑的上面,石墨桶外设置有石英管,石英管上部设有上盖板,与上隔热板通过上盖挂卡固定连接,石英管下部设置有下隔热及装卸卡,便于机械手操作,如果要生长4寸sic外延片,石墨桶的直径须按比例放大。

[0014]

所述源管和隔热管是同轴,隔热管外壁在考虑热膨胀因素后,彼此紧贴,从而隔开石墨桶对外的热辐射并保护石英管的内表面免受反应物的沉积;为提高隔离效果,隔热管在本技术方案中部分磨平,变成削平管;隔热管也为其内部的源管隔热,源管包括碳源管及硅源管;若干个源管及隔热管插入不锈钢基座,并通过侧封o圈密封;隔热管的上半部加工成半管的形式,喷咀安装在此半管上面。

[0015]

所述测温护导管用于充气保护其内部的透明导光柱,从导光柱来的光信号再通过光学测温,变成电信号,最后用于测温及控温。

[0016]

所述不锈钢基座装载着石英管(钟罩)包围的所有反应管部件,也即机械手能钩住带隔热的装卸挂卡,实现反应管主体整体更换;更换前,机械手也能钩住上盖挂卡,将上盖板连同其上隔热板一起移走;不锈钢基座和反应室底部之间通过活接连接。

[0017]

所述活接,包括反应管各式气体及冷却连接,也包括常规双o圈真空密封连接;当双o圈抽真空后,不锈钢基座便和反应室底部实现面接触,从而保证间接冷却的效果;也实现石英管保护气,隔热管保护气,反应源及载气各自的独立输运及相应的密封o圈得到充分冷却。

[0018]

所述加热线圈及保护套,其冷却水的进水口及出水口的水流方向要对称设置,以

此确保线圈的温度在高度方向是一致的,从而增加石墨桶的温度均匀性;所述冷却水,换成绝缘高温冷却介质,如耐高温油后,能进一步提高石墨桶的温度;加热线圈及保护套还包括必要的用于改变磁力线方向的设计及保温节能设计,还包括必要的填充设计,如在石英管与线圈之间填充导热sic细砂,以保证石英管得到充分均匀的热传导冷却,从而保证石英管的寿命与强度,也避免不易清理的高温淀积物的粘附。

[0019]

所述激光干涉膜厚在线监测仪,能透过石英管,在线监测蓝宝石模板上的sic薄膜生长情况,由此推知碳化硅衬底上,外延层的生长情况,气流限制板用于径向隔开生长区与非生长区。

[0020]

所述标准温度发生器,由红外发光二极模拟黑体辐射而成,用于每炉自动校正,电池供电,依靠机械手载入到设定位置,对光学测量进行生长前的自动校正。

[0021]

整个园桶形对称多片碳化硅外延生长反应管的工艺包括以下步骤,

[0022]

s1.碳源(如乙烯c2h2,但不限于)及硅源(如硅烷sih4),用载气分别从碳源管及硅源管的多个小喷孔喷出到衬底的表面进行高温生长,废气从尾气口排出;

[0023]

s2.生长完成后,轨道小车载着机械手沿着滑轨来到反应管位置,移走反应管上盖板,并将其放置在出料loadlock的支架上,随后机械手再将不锈钢基座上的整个反应管主体取出,也放到出料loadlock内;

[0024]

s3.接着,机械手从进料loadlock中取出另一套反应管主体放入石英管进行新一炉的生长;

[0025]

s4.生长前机械手上绑定的标准温度发生器,对光学测温进行自动校温;

[0026]

s5.当新一炉开始生长后,操作人员从出料loadlock取出外延片,并拆开反应管主体,逐件进行机械清理;随后将整个反应管主体中的非金属耐高温绝缘件进行炉外真空高温清理;

[0027]

s6.清理完成后,重新装上新的衬底,并送入进料loadlock中备用;显然,多台外延炉可共用一套机械手、一套进料loadlock及一套出料loadlock;机械手在不锈钢惰性气室内移动,自动完成各种操作。

[0028]

此外,石英管并不是每炉都能取出的,这就涉及石英管的清理及寿命问题,一种办法是在石英管与隔热管之间再加一园桶形sic内衬,然后这个内衬也每次取出清理;另一办法是,加热线圈及保温套做成对称的两个半桶形式,生长时,两个半桶合拢,而在取出石英前,两个半桶分开;此时用钟罩形式替代石英管,钟罩由石英或sic或氧化铝等耐高温绝缘陶瓷做成;为了让反应管的尾气流动更合理,在尾气口上插入一尾气管,尾气管的上端和石墨桶的上端约在同一高度;另外,旋转齿轮及轴承设计成深陷于有水冷的反应室底部,从而获得更良好的冷却及更平稳的旋转效果。

[0029]

本实用新型的有益效果:

[0030]

1.桶式结构能极大地提高碳化硅外延片的产量,且衬底的温度均匀性能自然得到保证;随着衬底尺寸的增大,桶的直径也可增大,加热线圈可做成多片扇形,石墨桶也可由若干扇面拼接而成,加上近耦合,低转速,从而使巨型多片机成为可能,比如,一次可生长72片6寸sic外延片。

[0031]

2.每炉都更换反应管主体,故外延生长的初始状态恒定,从而确保生产稳定可控,克服当前普遍存在的生产重复性问题。

[0032]

3.使用机械手操作,进一步提高生产的稳定性。

[0033]

4.使用易维护低成本的管子套管子结构,及多台外延炉共用一套机械手的自动化生产模式,从而最大限度地节约外延设备配件及周边辅助设备成本,也减少了占地面积。

[0034]

5.增设有激光在线膜厚监控及双波长在线测温装置,使外延生长的可控性及精度大为提高。

[0035]

6.通过气流及水流采用对称性设计以确保生长参数自然均匀;重视石英管壁温度对衬底温度均匀性的影响;起到对石英管的保护。

附图说明

[0036]

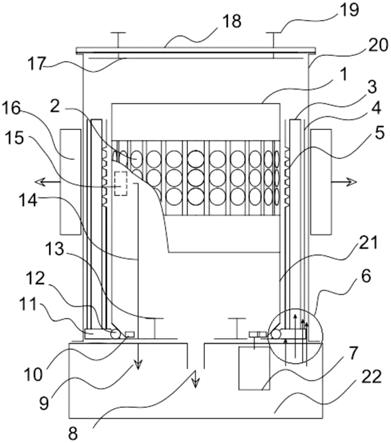

图1为本实用新型的桶式sic外延反应管结构示意图;

[0037]

图2为本实用新型的管子套管子双隔热及硅源碳源分开输运示意图;

[0038]

图3为本实用新型的感应线圈水流方向及喷咀示意图;

[0039]

图4为本实用新型的双管的密封及供气示意图;

[0040]

图5为本实用新型的底座冷却及供气示意图;

[0041]

图6为本实用新型的外sic管喷咀座示意图;

[0042]

图7为本实用新型的喷咀部件三视图;

[0043]

图8为本实用新型的在线膜厚监测及外套管贴紧方式示意图;

[0044]

图9为本实用新型的半园桶感应线圈绕法示意图;

[0045]

图10为本实用新型的机械手操作示意图;

[0046]

图中:1-石墨桶;101-载片桶;102-上石墨桶;103-下石墨桶;2-衬底;3-源管;301-碳源管;302-硅源管;4-隔热管;401-半管;402-削扁管;5-喷咀;6-活接;601-石英管保护气;602-隔热管保护气;603-反应源及载气;604-间接冷却;7-电机;8-尾气口;9-光学测温;10-旋转齿轮;11-不锈钢基座;12-轴承;13-下隔热及装卸卡;14-测温护导管;15-标准温度发生器;16-加热线圈及保温套;1601-进水口;1602-出水口;17-上隔热板;18-上盖板;19-上盖挂卡;20-石英管;21桶支撑;22-反应室底部;23-气流限制板;24-激光干涉膜厚在线监测仪;25-喷管塞及固定卡;26-机械手;27-轨道小车;28-滑轨;29-进料loadlock;30-出料loadlock;31-惰性气室;32-侧封o圈;33-蓝宝石模板。

具体实施方式

[0047]

下面将结合本实用新型实施例的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0048]

实施例1:一种新型园桶形对称多片碳化硅外延生长反应管结构。参见图1-10。

[0049]

衬底2垂直放置于石墨桶1的表面,生长用的碳源及硅源从源管3通过喷咀5喷向衬底2的表面进行生长;加热线圈及保温套16通过电磁感应对石墨桶1进行加热;石墨桶1绕中心对称轴旋转;生长后的废气则通过尾气口8抽走。

[0050]

所述石墨桶1由载片桶101、上石墨桶102、下石墨桶103组成,载片桶101的表面均匀切出24个平面,每个平面上可放置3片2英寸的衬底,这样,本实施例就可一次生长72片2

英寸的sic外延片;设置上石墨桶102及下石墨桶103的目的是保证载片桶101的温度均匀性;整个石墨桶1放置在桶支撑21的上面,并在电机7及旋转齿轮10带动下绕中心轴旋转;不锈钢基座与桶支撑间隙处设有轴承12。

[0051]

所述源管3和隔热管4是同轴,隔热管4外壁在考虑热膨胀因素后,彼此紧贴,从而隔开石墨桶1对外的热辐射并保护石英管20的内表面免受反应物的沉积;为提高隔离效果,隔热管4在本实施例中部分磨平,如削平管402所示;隔热管4也为其内部的源管3隔热,源管3包括碳源管301及硅源管302;若干个源管3及隔热管4插入不锈钢基座11,并通过侧封o圈32密封(如图4所示);隔热管4的上半部加工成半管11的形式,喷咀5安装在半管11上面。

[0052]

所述测温护导管14用于充气保护其内部的透明导光柱,从导光柱来的光信号再通过光学测温9,变成电信号,最后用于测温及控温。

[0053]

所述不锈钢基座11装载着石英管20包围的所有反应管部件,也即机械手20能钩住下隔热及装卸卡13,实现反应管主体更换;更换前,机械手20也能钩住上盖挂卡19,将上盖板18连同上隔热板17一起移走;不锈钢基座11和反应室底部22之间通过活接6连接。

[0054]

所述活接6,包括反应管各式气体及冷却连接,也包括常规双o圈真空密封连接;当双o圈抽真空后,不锈钢基座11便和反应室底部22实现面接触,从而保证间接冷却604的效果;也实现石英管保护气601,隔热管保护气602,反应源及载气603,各自的密封输运及相应的密封o圈冷却。

[0055]

所述加热线圈及保护套16,其冷却水的进水口1601及出水口1602的水流方向要对称设置,以此确保线圈的温度在高度方向是一致的,从而增加石墨桶1的温度均匀性;所述冷却水,换成绝缘高温冷却介质,如耐高温油后,能进一步提高石墨桶1的温度;加热线圈及保护套16还包括必要的用于改变磁力线方向的设计及保温节能设计,还包括必要的填充设计,如在石英管20与线圈之间填充导热sic细砂,以保证石英管20得到充分均匀的热传导冷却,从而保证石英管20的寿命与强度,也避免不易清理的高温淀积。

[0056]

所述激光干涉膜厚在线监测仪24,能透过石英管20,在线监测蓝宝石模板33上的sic薄膜生长情况,由此推知碳化硅衬底上,外延层的生长情况,气流限制板23用于隔开生长区与非生长区。

[0057]

所述标准温度发生器15,由红外发光二极模拟黑体辐射而成,用于每炉自动校正,电池供电,依靠机械手26带入到设定位置,对光学测量9进行生长前的自动校正。

[0058]

本实用新型还提供一种新型园桶形对称多片碳化硅外延生长反应管结构的工艺,包括以下步骤:

[0059]

s1.碳源(如乙烯c2h2)及硅源(如硅烷sih4),用载气分别从碳源管301及硅源管302的多个小喷孔喷出到衬底2的表面进行高温生长,废气从尾气口8排出;

[0060]

s2.生长完成后,轨道小车27载着机械手26沿着滑轨28来到反应管位置,移走反应管上盖板18,并放置在出料loadlock30的支架上,随后机械手26再将不锈钢基座11上的整个反应管主体取出,也放到出料loadlock30内;

[0061]

s3.随后,机械手26从进料loadlock29中取出另一套反应管主体放入石英管20进行新一炉的生长;

[0062]

s4.生长前机械手26上绑定的标准温度发生器,对光学测温9进行自动校温;

[0063]

s5.当新一炉开始生长后,操作人员从出料loadlock30取出外延片,并拆开反应管

主体,逐件进行机械清理;

[0064]

s6.随后将整个反应管主体中的非金属耐高温绝缘件进行炉外真空高温清理;清理完成后,重新装上新的衬底,并送入进料loadlock30中备用;显然,多台外延炉可共用一套机械手26,一套进料loadlock29及一套出料loadlock30;机械手26在不锈钢惰性气室31内移动,自动操作。

[0065]

实施例2:反应管钟罩也取出清理的园桶形对称多片碳化硅外延生长反应管结构。参见图1—10。

[0066]

在实施例1中,石英管20并不是每炉都能取出的,这就涉及石英管20的清理及寿命问题,一种办法是在石英管20与隔热管4之间再加一园桶形sic内衬,然后这个内衬也每次取出清理;另一办法是,加热线圈及保温套16做成对称的两个半桶形式,生长时,两个半桶合拢,而在装卸前,两个半桶分开;此时用钟罩形式替代石英管20,钟罩由石英或sic或氧化铝等耐高温绝缘陶瓷做成;为了让反应管的尾气流动更合理,在尾气口8上插入一尾气管,尾气管的上端和石墨桶1的上端定在同一高度;在这一实施例中,旋转齿轮10及轴承12深陷于有水冷的反应室底部22,从而获得更良好的冷却及更平稳的旋转。

[0067]

在本实施例对隔热管保护气602、反应源及载气603的流经气体类型进行调整,它们各自流过硅源及载气,碳源及载气。

[0068]

显然,若惰性气室31的真空密封性足够好,石英管20的气密性或许要求不高,甚至可取消石英管20;直接由多片加热线圈及保温套16构成围栏;本实用新型的低速旋转及近耦合,为无石英管20的生长提供可能。

[0069]

其它类似实施例1,就不赘述。

[0070]

以上所述仅为本的实施例,并非因此限制本的专利范围,凡是利用本说明书及附图内容所作的等同变换或直接或间接运用在相关的技术领域,均同理包括在本的专利保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让