一种光纤拉丝用紫外固化全闭环控制装置及方法与流程

2021-01-30 19:01:44|

2021-01-30 19:01:44| 388|

388| 起点商标网

起点商标网

[0001]

本发明属于光纤制造设备技术领域,尤其涉及一种光纤拉丝用紫外固化全闭环控制装置及方法。

背景技术:

[0002]

光纤(optical fiber)的典型结构是多层同轴圆柱体,其中纤芯和包层往往都是由不同折射率的石英材料组成,由于特殊的材料和机构设计使得光信号可以在光纤纤芯中稳定传输。光纤的涂覆层一般由内涂覆层和外涂覆层组成,它们共同保护使得光纤既具有良好的抗微弯性能又兼具良好的环境适应性和抗机械损伤的性能。在光纤拉制的过程中液态的有机聚合物涂层分一次或多次被涂覆到光纤表面,这些液态涂料通过热固化或紫外光照射固化的方式快速固化成型在光纤的表面。其具体原理是紫外光固化涂料经紫外光照射后,首先光引发剂吸收紫外光辐射能量而被激活,其分子外层电子发生跳跃,在极短的时间内生成活性中心,然后活性中心与树脂中的不饱和基团作用,引发光固化树脂和活性稀释剂分子中的双键断开,发生连续聚合反应,从而相互交联成膜。可见,紫外光强度越高紫外光照射的时间越长聚合反应发生地越充分。但一般情况下,在有氧的氛围中氧的存在会阻碍聚合反应的过程,特别是会阻碍游离原子团引发的共聚反应。由此可见光纤在固化过程中紫外光的强度、紫外光照射的时间以及固化时的气体氛围都对固化过程起着至关重要的作用。

[0003]

专利cn 105060793a提出了一种光强度可调的光纤涂层紫外固化设备,该设备可以建立起拉丝速度和紫外线强度之间的闭环控制,使得光纤在固化过程中接收到的光辐照量始终均衡;专利cn 105259625 a提出了光纤涂层固化度自动控制装置及光纤生产设备,该发明主要是通过气体流量控制器和氧气流量控制仪对光纤固化的气体氛围进行控制从而稳定住光纤的表面固化度;专利cn 102173603 a提出了一种全面兼顾光纤表面粉尘监测、固化炉内光功率监测、固化炉氧含量监测、固化炉内抽风压力监测、固化炉内颗粒数监控并形成pid闭环控制的全自动高速拉丝固化系统。首先以上专利都仅仅只针对单一的固化炉或系统,也往往集中在通信光纤的高速拉丝的“湿对湿”工艺上。而特种光纤由于应用场景特殊,涂层材料性质和普通的通信光纤差异较大,往往采用的是“湿对干”的低速拉丝方式。再者,以上专利虽然对固化过程中相关量,比如固化炉内光功率、氧含量、抽废气压力等参数进行了监测,但缺少固化后光纤涂层缺陷检测的装置和手段,只能在整套光纤拉丝完毕后通过其他仪器进行检测,而无法在拉丝过程中对涂覆和固化效果实时进行监控,势必会造成大面积的浪费。另外,以上专利没有考虑固化炉运行环境的监测,由于固化炉内部温度高达1000℃以上,常常采用风冷的方式进行降温,如果送风与排风的压力差达不到固化炉运行的最低要求,将会大大缩短紫外灯和固化炉发射罩等零部件的使用寿命。

技术实现要素:

[0004]

本发明所要解决的技术问题是,提供一种光纤拉丝用紫外固化全闭环控制装置及

方法,适用于“湿对干”的涂覆固化工艺,可以同时对内、外涂的涂覆固化进行控制;在拉丝过程中对光纤涂层缺陷进行实时检测并提示。

[0005]

本发明解决其技术问题所采用的技术方案是:提供一种光纤拉丝用紫外固化全闭环控制装置及方法,该装置包括:固化炉、固化炉连接器和固化炉电气控制系统,固化炉电气控制系统分别与固化炉氮气管路质量流量控制器、固化炉空气管路质量流量控制器、固化炉抽风压力传感器、固化炉氧含量传感器、固化炉光功率传感器、固化炉压差传感器和固化炉电源模块连接,人机界面分别与固化炉电气控制系统和光纤缺陷检测仪连接。

[0006]

按上述技术方案,固化炉为紫外光固化炉,至少为两个,分别是内涂固化炉和外涂固化炉,分别用于光纤第一层涂覆固化和第二层涂覆固化。

[0007]

按上述技术方案,所述固化炉连接器包括固化炉上接头、固化炉下接头和固化炉三通接头;其中固化炉上接头通过螺纹与固化炉连接,接头一侧通过气管连接固化炉氧含量传感器,接头另一侧通过气管与固化炉三通接头连接;固化炉下接头通过螺纹与固化炉连接,并通过抽废气管道连接到固化炉抽废气电机上,且在抽废气管道上安装有固化炉抽风压力传感器;固化炉三通接头一端通过气管固化炉上接头,另外两端分别连接氮气和空气管路,在氮气管路上安装固化炉氮气管路质量流量控制器,在空气管路上安装固化炉空气管路质量流量控制器。

[0008]

按上述技术方案,所述固化炉光功率传感器通过螺纹固定在固化炉靠近石英管一侧,监测紫外线灯发出的紫外光穿过石英管后的光功率。

[0009]

按上述技术方案,所述外涂固化炉的下方安装有光纤缺陷检测仪,用于检测固化后光纤表面的涂层缺陷,当有缺陷出现时在人机界面上进行报警,并记录缺陷点对应的光纤长度位置。

[0010]

按上述技术方案,所述固化炉进风端与出风端的风管之间安装有固化炉压差传感器。当压力差变化时,通过调整送风电机变频器和排风电机变频器使得压力差恢复到工艺标准数值,从而实现对固化炉冷却环境的监测和自动控制。

[0011]

本发明还提供一种光纤拉丝用紫外固化全闭环控制方法,该方法包括以下步骤,在人机界面发出指令,通过电气控制系统传递给固化炉电源模块,固化炉电源模块为固化炉提供工作的电源。

[0012]

步骤一,涂覆后的光纤进入固化炉后,固化炉光功率传感器实时测量固化炉工作区域的光照强度并将数据反馈给电气控制系统,当光照强度下降时自动提高固化炉电源模块的控制功率,直到光照强度恢复到工艺标准数值。

[0013]

步骤二,在人机界面发出指令,固化炉氮气管路质量流量控制器调节固化炉内部氮气的流量,并实时测量氮气流量,固化炉空气管路质量流量控制器调节固化炉内部空气的流量,并实时测量空气流量;氮气和空气通过固化炉三通接头变成混合气体,固化炉氧含量传感器可以采集到混合气体的氧含量数据并反馈给电气控制系统,电气控制系统通过pid算法不断调节固化炉氮气管路质量流量控制器的输出,不断修正氮气流量,直到固化炉内氧含量稳定在工艺标准数值。

[0014]

步骤三,启动固化炉抽废气电机,固化过程产生的废气经抽废气管道排出,通过固化炉抽风压力传感器采集的压力值与电气控制系统设定的标准压力值对比,不断调整固化炉抽废气电机变频器的输出功率,直到抽风压力稳定在工艺标准数值。

[0015]

步骤四,启动固化炉送风和固化炉排风,通过固化炉压差传感器采集到的压力差传递给电气控制系统,当压力差变化时,通过调整送风电机变频器和排风电机变频器使得压力差恢复到工艺标准数值。

[0016]

第一层涂覆固化全闭环控制和第二层涂覆固化全闭环控制使用所述步骤一-步骤四。

[0017]

按上述技术方案,当光纤经过外涂固化炉下方的光纤缺陷检测仪后,缺陷检测仪对光纤涂层实时进行检测,当有缺陷出现时会在人机界面上进行报警,并记录缺陷点对应的光纤长度位置。

[0018]

本发明产生的有益效果是:适用于“湿对干”的涂覆固化工艺,可以同时对内、外涂的涂覆固化进行控制;在拉丝过程中对光纤涂层缺陷进行实时检测并提示。

附图说明

[0019]

下面将结合附图及实施例对本发明作进一步说明,附图中:

[0020]

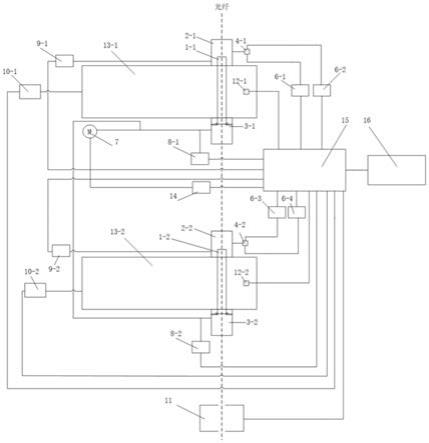

图1为本发明实施例光纤拉丝用紫外固化全闭环控制装置的结构示意图;

[0021]

图2为本发明实施例中固化炉送风排风系统的结构示意图;

[0022]

图中:1-1—内涂固化炉石英管,1-2—外涂固化炉石英管,2-1—内涂固化炉上接头,2-2—外涂固化炉上接头,3-1—内涂固化炉下接头,3-2—外涂固化炉下接头,4-1—内涂固化炉三通接头,4-2—外涂固化炉三通接头,6-1—内涂固化炉氮气管路质量流量控制器,6-2—内涂固化炉空气管路质量流量控制器,6-3—外涂固化炉氮气管路质量流量控制器,6-4—外涂固化炉空气管路质量流量控制器,7—固化炉抽废气电机,8-1—内涂固化炉抽风压力传感器,8-2—外涂固化炉抽风压力传感器,9-1—内涂固化炉氧含量传感器,9-2—外涂固化炉氧含量传感器,10-1—内涂固化炉电源模块,10-2—外涂固化炉电源模块,11-光纤缺陷检测仪,12-1—内涂固化炉光功率传感器,12-2—外涂固化炉光功率传感器,13-1—内涂固化炉,13-2—外涂固化炉,14—固化炉抽废气电机变频器,15—电气控制系统,16—人机界面,17-1—内涂固化炉压差传感器,17-2—外涂固化炉压差传感器,18-1—固化炉送风电机,18-2—固化炉排风电机,19-1—固化炉送风电机变频器,19-2—固化炉排风电机变频器。

具体实施方式

[0023]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0024]

本发明实施例中,参见图1、图2,光纤拉丝用紫外固化全闭环控制装置,包括内涂固化炉上接头2-1和内涂固化炉下接头3分别通过螺纹与内涂固化炉13-1连接,外涂固化炉上接头2-2和外涂固化炉下接头3-2分别通过螺纹与外涂固化炉13-2连接,内涂固化炉三通接头4-1的一端通过气管与内涂固化炉上接头2-1连接,另外两端分别连接氮气和空气管路,在氮气管路上安装内涂固化炉氮气管路质量流量控制器6-1,在空气管路上安装内涂固化炉空气管路质量流量控制器6-2,外涂固化炉三通接头4-2的一端通过气管与外涂固化炉上接头2-2连接,另外两端分别连接氮气和空气管路,在氮气管路上安装外涂固化炉氮气管

路质量流量控制器6-3,在空气管路上安装外涂固化炉空气管路质量流量控制器6-4,内涂固化炉光功率传感器12-1通过螺纹固定在内涂固化炉13-1靠近玻璃管一侧,外涂固化炉光功率传感器12-2通过螺纹固定在外涂固化炉13-2靠近玻璃管一侧,内涂固化炉氧含量传感器9-1的进气端通过气管与内涂固化炉上接头2-1连接,外涂固化炉氧含量传感器9-2的进气端通过气管与外涂固化炉上接头2-2连接,内涂固化炉下接头3-1和外涂固化炉下接头3-2分别通过抽废气管道连接到固化炉抽废气电机7上,在内涂抽废气管道上安装有内涂固化炉抽风压力传感器8-1,在外涂抽废气管道上安装有外涂固化炉抽风压力传感器8-2,固化炉抽废气电机变频器通过电缆与固化炉抽废气电机7连接,内涂固化炉13-1通过电缆与内涂固化炉电源模块10-1连接,外涂固化炉13-2通过电缆与外涂固化炉电源模块10-2连接,固化炉送风电机18-1通过风管分别与内涂固化炉13-1的进风端、外涂固化炉13-2进风端连接,固化炉排风电机18-2通过风管分别与内涂固化炉13-1的出风端、外涂固化炉13-2出风端连接,在内涂固化炉13-1的进风端与出风端的风管之间安装内涂固化炉压差传感器17-1,在外涂固化炉13-2的进风端与出风端的风管之间安装外涂固化炉压差传感器17-2,固化炉送风电机18-1通过电缆与固化炉送风电机变频器19-1连接,固化炉排风电机18-2通过电缆与固化炉排风电机变频器19-2连接。

[0025]

内涂固化炉氮气管路质量流量控制器6-1、内涂固化炉空气管路质量流量控制器6-2、外涂固化炉氮气管路质量流量控制器6-3、外涂固化炉空气管路质量流量控制器6-4、内涂固化炉光功率传感器12-1、外涂固化炉光功率传感器12-2、内涂固化炉抽风压力传感器8-1、外涂固化炉抽风压力传感器8-2、内涂固化炉氧含量传感器9-1、外涂固化炉氧含量传感器9-2、固化炉抽废气电机变频器14、内涂固化炉电源模块10-1、外涂固化炉电源模块10-2、内涂固化炉压差传感器17-1、外涂固化炉压差传感器17-2、固化炉送风电机变频器19-1、固化炉排风电机变频器19分别通过信号线与电气控制系统15连接。光纤缺陷检测仪11安装在外涂固化炉13-2外涂固化炉的下方,用来检测光纤表面的涂层缺陷;光纤缺陷检测仪11通过信号线与电气控制系统15连接。

[0026]

电气控制系统15通过信号线与人机界面16连接,通过人机界面16向电气控制系统15发送控制指令。

[0027]

应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让