一种轻质增韧隔热复合材料构件及其制备方法和应用与流程

2021-01-30 19:01:28|

2021-01-30 19:01:28| 303|

303| 起点商标网

起点商标网

[0001]

本发明属于隔热材料技术领域,尤其涉及一种轻质增韧隔热复合材料构件及其制备方法和应用。

背景技术:

[0002]

超高声速飞行器在大气层中长时高速巡航的过程中,飞行器要承受严酷的气、热载荷作用。为了保证飞行器外形结构完整,内部的元器件正常工作,需要使用兼具耐温隔热和承载功能的外防热材料。目前应用比较多的外防热材料分为烧蚀和非烧蚀两类。其中非烧蚀类外防热材料主要有刚性陶瓷瓦隔热材料、耐高温夹层结构气凝胶隔热材料等,制备工艺较为复杂,涉及高温烧结、超临界干燥等处理工序,周期较长,成本较高。

[0003]

基于此,非常有必要提供一种新型的轻质增韧隔热复合材料构件及其制备方法。

技术实现要素:

[0004]

为了解决现有技术中存在的一个或多个技术问题,本发明提供了一种轻质增韧隔热复合材料构件及其制备方法和应用。本发明方法工序简单、操作简便,能够大幅度缩短构件成型周期、提高构件生产效率,能够有效降低隔热材料构件的生产成本;本发明制得的轻质增韧隔热复合材料构件主要应用于航空航天工业、民用工业等领域。

[0005]

本发明在第一方面提供了一种轻质增韧隔热复合材料构件的制备方法,所述方法包括如下步骤:

[0006]

(1)采用无机增韧剂对纤维预制体构件进行表面增韧处理,得到增韧纤维预制体构件;

[0007]

(2)采用溶胶前驱体浸渍所述增韧纤维预制体构件,得到浸渍复合有溶胶前驱体的增韧纤维预制体构件;

[0008]

(3)将浸渍复合有溶胶前驱体的增韧纤维预制体构件依次进行凝胶老化和干燥的步骤,得到轻质增韧隔热复合材料构件。

[0009]

优选地,所述纤维预制体构件为具有梯度结构的纤维预制体构件。

[0010]

优选地,所述无机增韧剂为二氧化硅溶胶、氧化铝溶胶和氧化锆溶胶中的一种或多种。

[0011]

优选地,所述溶胶前驱体为二氧化硅溶胶前驱体和/或三氧化二铝溶胶前驱体。

[0012]

优选地,步骤(1)为:将无机增韧剂涂覆在所述纤维预制体构件的表面然后经过干燥和固化的步骤以对所述纤维预制体构件进行表面增韧处理,得到增韧纤维预制体构件。

[0013]

优选地,对所述纤维预制体构件进行表面增韧处理时,所述干燥的温度为20~150℃,所述干燥的时间为1~12h,和/或所述固化的温度为20~200℃,所述固化的时间为12~48h。

[0014]

优选地,步骤(2)为:将所述增韧纤维预制体构件置于成型模具内,通过常压浸渍、负压浸渍或加压浸渍的方式使得所述增韧纤维预制体构件与所述溶胶前驱体进行复合浸

渍成型,得到浸渍复合有溶胶前驱体的增韧纤维预制体构件;其中,所述成型模具与所述增韧纤维预制体构件表面增韧的一侧相贴合的一面采用设置有排胶孔的成型面结构形式或采用预设间隙-填充导流网的成型面结构形式。

[0015]

优选地,在步骤(3)中,所述凝胶老化的温度为60~150℃,所述凝胶老化的时间为1~7d;和/或在步骤(3)中,所述干燥的温度为20~150℃,所述干燥的时间为1~7d。

[0016]

本发明在第二方面提供了由本发明在第一方面所述的制备方法制得的轻质增韧隔热复合材料构件。

[0017]

本发明在第三方面提供了由本发明在第一方面所述的制备方法制得的轻质增韧隔热复合材料构件在航空航天工业领域或民用工业领域中作为外防热材料的应用。

[0018]

本发明与现有技术相比至少具有如下有益效果:

[0019]

(1)本发明方法较传统的非烧蚀外防热材料的制备工艺,不涉及高温处理、超临界干燥等生产环节,大幅度减少了工序数量和制备周期,降低了生产成本。

[0020]

(2)本发明方法需要设备少、操作简便、对环境污染小。

[0021]

(3)本发明方法对于单独分块或整体舱段级的规则及非规则形状的隔热复合材料构件均可适用,在航空航天工业的环境中具有广泛的应用前景。

附图说明

[0022]

本发明附图仅仅为了说明目的提供,图中各部件的形状与尺寸不一定与实际产品一致。

[0023]

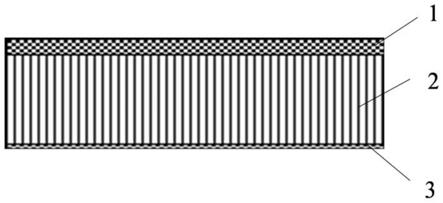

图1是本发明中所述的具有梯度结构的纤维预制体构件的结构示意图。图1中:1:表面高密度布层;2:中间低密度层;3:内面高密度层3。

[0024]

图2是本发明中所述的成型模具与所述增韧纤维预制体构件表面增韧的一侧相贴合的一面采用的成型面的结构示意图。

具体实施方式

[0025]

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0026]

本发明在第一方面提供了一种轻质增韧隔热复合材料构件的制备方法,所述方法包括如下步骤:

[0027]

(1)采用无机增韧剂对纤维预制体构件进行表面增韧处理,得到增韧纤维预制体构件;在本发明中,是对所述纤维预制体构件的外表面进行整体增韧处理,对所述纤维预制体构件的内表面不进行增韧处理;

[0028]

(2)采用溶胶前驱体浸渍所述增韧纤维预制体构件,得到浸渍复合有溶胶前驱体的增韧纤维预制体构件;本发明对溶胶前驱体没有特别要求,在本发明中,所述溶胶前驱体例如可以选自由二氧化硅溶胶前驱体和三氧化二铝溶胶前驱体组成的组;

[0029]

(3)将浸渍复合有溶胶前驱体的增韧纤维预制体构件依次进行凝胶老化和干燥的步骤,得到轻质增韧隔热复合材料构件。

[0030]

本发明提供了一种新型轻质增韧隔热复合材料构件的制备方法,本发明方法采用无机增韧剂将纤维预制体构件进行表面增韧处理,提高了隔热复合材料构件的表面强度、抗冲刷性能等综合性能,并且本发明发现,采用无机增韧剂进行表面增韧处理后的纤维预制体构件在与溶胶前驱体浸渍复合后直接经过凝胶老化和常压干燥的步骤即可制得轻质增韧隔热复合材料构件,无需经过高温处理、超临界干燥等复杂、代价昂贵的生产环节,即可达到与传统制备工艺制得的非烧蚀外防热材料如耐高温夹层结构气凝胶隔热材料相当的表面强度、隔热性能以及抗冲刷性能,在一些优选的实施例中,本发明制得的轻质增韧隔热复合材料构件的面板强度不小于20mpa,室温热导率不大于0.05w/m

·

k,密度不大于0.6g/cm

3

,耐温不小于900℃;本发明方法较传统的非烧蚀外防热材料的制备工艺,能够整体成型舱段构件,方法简单,不涉及高温处理、超临界干燥等操作复杂、代价昂贵的生产环节,大幅度减少了工序数量和制备周期,提高了构件生产效率,大幅度降低了生产成本;本发明方法的构件制备周期约30~45天,较传统夹层结构隔热复合材料制备周期的75天左右,制备周期明显缩短,成本降低不小于50%。本发明方法需要设备少、操作简便、周期短、对环境污染小。本发明方法对于单独分块或整体舱段级的规则及非规则形状的隔热复合材料构件均可适用,在航空航天工业的环境中具有广泛的应用前景。

[0031]

根据一些优选的实施方式,所述纤维预制体构件为具有梯度结构的纤维预制体构件。本发明对所述具有梯度结构的纤维预制体构件的纤维种类没有特别的要求,优选的是,所述具有梯度结构的纤维预制体构件中含有的纤维为石英纤维、氧化硅纤维、氧化铝纤维、氧化锆纤维、莫来石纤维中的一种或多种。在本发明中,所述具有梯度结构的纤维预制体构件即指的是沿所述纤维预制体的厚度方向密度不同的预制体,例如如图1所示;所述具有梯度结构的纤维预制体依次包括表面高密度布层1、中间低密度层2和内面高密度层3。在本发明中,所述表面高密度布层的密度为0.5~1.5g/cm

3

;所述中间低密度层的密度为0.1~1.0g/cm

3

;所述内面高密度层的密度为0.5~1.5g/cm

3

,本发明对表面高密度布层、中间低密度层和内面高密度层采用的纤维种类没有特别的要求,例如可以采用相同纤维,或者根据需求采用不同的纤维,例如氧化硅纤维、氧化铝纤维、氧化锆纤维、莫来石纤维均可以。在本发明中,是对所述具有梯度结构的纤维预制体构件的外表面(即表面高密度布层的表面)进行整体增韧处理,对所述纤维预制体的内表面(即内面高密度层的表面)不进行增韧处理。

[0032]

本发明优选为采用具有梯度结构的纤维预制体构件进行所述轻质增韧隔热复合材料构件的制备,相比采用夹层结构的纤维预制体,本发明可以实现一步整体制备,无需分别制备夹层结构材料的面板、芯层材料,再结合成整体才能应用,本发明操作更简便、周期更短、提高了构件生产效率。

[0033]

根据一些优选的实施方式,所述无机增韧剂为二氧化硅溶胶、氧化铝溶胶和氧化锆溶胶中的一种或多种。本发明对二氧化硅溶胶、氧化铝溶胶、氧化锆溶胶等没有特别的要求,采用市面上可购买的二氧化硅溶胶、氧化铝溶胶、氧化锆溶胶即可。在本发明中,优选为所述无机增韧剂的浓度为10%~50%,如果所述无机增韧剂的浓度过低,有效成分少,则增韧效果弱,如果所述无机增韧剂的浓度过高则无机增韧剂的黏度过大,影响浸渍同时也会影响增韧效果。

[0034]

根据一些优选的实施方式,所述溶胶前驱体为二氧化硅溶胶前驱体和/或三氧化二铝溶胶前驱体。本发明对二氧化硅溶胶前驱体、三氧化二铝溶胶前驱体没有特别的要求,

采用现有用于制备隔热复合材料的二氧化硅溶胶前驱体、三氧化二铝溶胶前驱体即可。在本发明中,所述溶胶前驱体的浓度例如可以为10wt%~60wt%。

[0035]

根据一些优选的实施方式,步骤(1)为:将无机增韧剂涂覆在所述纤维预制体构件的表面然后经过干燥和固化的步骤以对所述纤维预制体构件进行表面增韧处理,得到增韧纤维预制体构件。本发明对涂覆的厚度没有特别的要求,当所述纤维预制体构件为依次包括表面高密度布层1、中间低密度层2和内面高密度层3的所述具有梯度结构的纤维预制体构件时,将所述无机增韧剂涂覆在所述纤维预制体构件的表面高密度布层上覆盖所述表面高密度布层即可。

[0036]

根据一些优选的实施方式,对所述纤维预制体构件进行表面增韧处理时,所述干燥的温度为室温(rt)~150℃优选为20~150℃(例如20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、95℃、100℃、105℃、110℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃或150℃),所述干燥的时间为1~12h(例如1、2、3、4、5、6、7、8、9、10、11或12h),和/或所述固化的温度为室温(rt)~200℃优选为20~200℃(例如20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、95℃、100℃、105℃、110℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃、150℃、155℃、160℃、165℃、170℃、175℃、180℃、185℃、190℃、195℃或200℃),所述固化的时间为12~48h(例如12、16、20、24、28、32、36、40、44或48h);在本发明中,更优选的是,所述固化的温度为120~200℃,所述固化的时间为12~24h。

[0037]

根据一些优选的实施方式,步骤(2)为:将所述增韧纤维预制体构件置于成型模具内,通过常压浸渍、负压浸渍(例如负压浸渍的压力为-0.1~0mpa)或加压浸渍(例如加压浸渍的压力为0~1mpa)的方式使得所述增韧纤维预制体构件与所述溶胶前驱体进行复合浸渍成型,得到浸渍复合有溶胶前驱体的增韧纤维预制体构件,本发明对浸渍的时间没有特别的要求,使得所述增韧纤维预制体构件与所述溶胶前驱体充分浸渍即可;其中,所述成型模具与所述增韧纤维预制体构件表面增韧的一侧相贴合的一面采用设置有排胶孔的成型面结构形式或采用预设间隙-填充导流网的成型面结构形式,即在本发明中,所述成型模具与所述增韧纤维预制体增韧处理后的外表面一侧贴合的成型面采用带有排胶孔特征的成型面或预设间隙-填充导流网的结构形式,例如,如图2所示。在本发明中,负压浸渍的压力例如可以为-0.1mpa、-0.09mpa、-0.08mpa、-0.07mpa、-0.06mpa、-0.05mpa、-0.04mpa、-0.03mpa、-0.02mpa、-0.01mpa或0mpa;在本发明中,加压浸渍的压力例如可以为0mpa、0.1mpa、0.15mpa、0.2mpa、0.25mpa、0.3mpa、0.35mpa、0.4mpa、0.45mpa、0.5mpa、0.55mpa、0.6mpa、0.65mpa、0.7mpa、0.75mpa、0.8mpa、0.85mpa、0.9mpa、0.95mpa或1mpa。

[0038]

在本发明中,预设间隙-填充导流网的成型面结构形式指的在成型面上预设间隙并在间隙处填充了导流网的结构形式。

[0039]

根据一些优选的实施方式,在步骤(3)中,所述凝胶老化的温度为60~150℃(例如60℃、65℃、70℃、75℃、80℃、95℃、100℃、105℃、110℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃或150℃),所述凝胶老化的时间为1~7d(例如1、1.5、2、2.5、3、3.5、4、4.5、5、5.5、6、6.5或7天);在本发明中,所述凝胶老化温度过低或时间过短则无法凝胶或形成的凝胶强度不够,而如果凝胶老化温度过高则会导致材料性能降低,凝胶老化时间过长则会影响周期,降低生产效率,本发明优选的是,所述凝胶老化的温度为60~150℃,所述凝胶老

化的时间为1~7d,更优选的是,所述凝胶老化的温度为60~150℃,所述凝胶老化的时间为2~4d。

[0040]

根据一些优选的实施方式,在步骤(3)中,所述干燥的温度为室温(rt)~150℃优选为20~150℃(例如20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、95℃、100℃、105℃、110℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃或150℃),所述干燥的时间为1~7d(例如1、1.5、2、2.5、3、3.5、4、4.5、5、5.5、6、6.5或7天)。

[0041]

根据一些具体的实施方式,所述轻质增韧隔热复合材料构件的制备过程包括如下步骤:

[0042]

①

采用无机增韧剂,包括二氧化硅溶胶、氧化铝溶胶、氧化锆溶胶等,涂覆在具有梯度结构的纤维预制体构件表面,经过干燥(rt~150℃,1~12h)、固化(rt~200℃,12~48h)等处理,得到表面增韧的纤维预制体构件(增韧纤维预制体构件)。

[0043]

②

将表面增韧的纤维预制体构件合入成型模具内,其中纤维预制体构件表面增韧一侧贴合的模具采用成型面设置排胶孔的结构形式或预设间隙-填充导流网的结构形式,采用常压/负压(-0.1mpa~0mpa)/加压(0mpa~1mpa)等方式将溶胶前驱体注入模腔,与表面增韧的纤维预制体构件复合浸渍成型。

[0044]

③

复合浸渍后纤维预制体构件经过凝胶老化(60~150℃、1~7d)、干燥(rt~150℃、1~7d)、机加等处理,最终得到所需的轻质增韧隔热复合材料构件。

[0045]

本发明在第二方面提供了由本发明在第一方面所述的制备方法制得的轻质增韧隔热复合材料构件。本发明制得的轻质增韧隔热复合材料构件的抗冲刷性能以及隔热性能优异。

[0046]

本发明在第三方面提供了由本发明在第一方面所述的制备方法制得的轻质增韧隔热复合材料构件在航空航天工业领域或民用工业领域中作为外防热材料的应用。

[0047]

下文将通过举例的方式对本发明进行进一步的说明,但是本发明的保护范围不限于这些实施例。

[0048]

实施例1

[0049]

①

采用二氧化硅质量百分含量为30%的二氧化硅溶胶作为无机增韧剂,涂覆在具有梯度结构的纤维预制体构件表面,经过50℃/24h干燥、120℃/15h固化等处理,得到表面增韧的纤维预制体构件(增韧纤维预制体构件);所述具有梯度结构的纤维预制体构件依次包括密度为1.0g/cm

3

的表面高密度布层、密度为0.12g/cm

3

的中间低密度层和密度为0.9g/cm

3

的内面高密度层,所述表面高密度布层、所述中间低密度层和所述内面高密度层均采用二氧化硅纤维制成。本实施例中,将所述无机增韧剂涂覆在所述纤维预制体构件的表面高密度布层上覆盖所述表面高密度布层。

[0050]

②

将表面增韧的纤维预制体构件合入成型模具内,其中成型模具与增韧纤维预制体构件表面增韧一侧相贴合的一面采用预设间隙-填充导流网的成型面结构形式,采用加压0.2mpa的浸渍方式将溶胶前驱体(浓度为25wt%的二氧化硅溶胶前驱体)注入模腔,与增韧纤维预制体构件复合浸渍成型。

[0051]

③

复合浸渍后的增韧纤维预制体构件经过100℃/3d凝胶老化、室温25℃/5d干燥、机加等处理,最终得到所需的轻质增韧隔热复合材料构件。

[0052]

本实施例制得的轻质增韧隔热复合材料构件的面板强度为20mpa,室温热导率为

0.04w/m

·

k,密度为0.6g/cm

3

,耐温900℃。

[0053]

实施例2

[0054]

①

将具有梯度结构的纤维预制体构件合入成型模具内,其中成型模具与纤维预制体构件的上下表面相贴合的一面采用预设间隙-填充导流网的成型面结构形式,采用加压0.2mpa的浸渍方式将溶胶前驱体(浓度为25wt%的二氧化硅溶胶前驱体)注入模腔,与纤维预制体构件复合浸渍成型。其中,所述具有梯度结构的纤维预制体构件依次包括密度为1.0g/cm

3

的表面高密度布层、密度为0.12g/cm

3

的中间低密度层和密度为0.9g/cm

3

的内面高密度层,所述表面高密度布层、所述中间低密度层和所述内面高密度层均采用二氧化硅纤维制成。

[0055]

②

复合浸渍后的纤维预制体构件经过100℃/3d凝胶老化、室温25℃/5d干燥、机加等处理,得到隔热材料构件。

[0056]

本实施例制得的隔热材料构件的面板强度明显降低,测得的面板强度小于10mpa。

[0057]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让