碳/碳复合材料及其制备方法、应用和碳/碳加热器与流程

2021-01-30 19:01:33|

2021-01-30 19:01:33| 383|

383| 起点商标网

起点商标网

[0001]

本发明涉及单晶硅和多晶硅技术领域,特别是涉及一种碳/碳复合材料及其制备方法、应用和碳/碳加热器。

背景技术:

[0002]

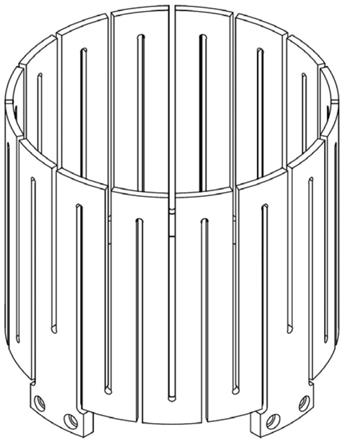

随着单晶硅技术的提高,单晶硅炉热场尺寸的不断扩大,需要大尺寸的加热器与之匹配。而目前大尺寸的等静压石墨加热器的制备需要使用大缸径的等静压设备,这些设备的价格较为昂贵,且成型和焙烧工艺较为困难,故而大大限制了等静压石墨加热器的应用。因此,一些技术采用碳/碳复合材料代替等静压石墨制备多晶硅炉中加热器,应用于多晶硅生长炉中,但未见应用于单晶硅炉中。这其中主要的原因是单晶炉的使用温度更高,且环境更恶劣,而碳/碳复合材料相对于石墨材质的电阻率较高。受限于碳/碳复合材料的高电阻和单晶炉的热场结构,约束了碳/碳加热器的结构设计。具体地,相对于石墨加热器的32条开槽,碳/碳加热器只能设计16条开槽,如图1所示。这又导致碳/碳复合材料单位面积的电流负载高于石墨加热器单位面积的电流负载,从而更容易被单晶炉内的硅蒸汽和一氧化硅蒸汽腐蚀,大大缩短了碳/碳复合材料加热器的使用寿命。

技术实现要素:

[0003]

基于此,有必要提供能够降低电阻率且提高稳定性的碳/碳复合材料及其制备方法、应用和碳/碳加热器。

[0004]

一种碳/碳复合材料的制备方法,包括如下步骤:

[0005]

(1)将碳纤维布和碳纤维网胎交替叠层针刺,得到预制体;

[0006]

(2)将所述预制体于碳源气体中进行化学气相渗入处理,得到碳/碳坯体;

[0007]

(3)将所述碳/碳坯体置于钨源溶液中浸渍,烘烤除去溶剂,再于碳源气体中进行碳热还原反应及化学气相渗入处理,得到含碳化钨的碳/碳坯体;其中,步骤(3)重复n次,n为大于或等于0的整数;

[0008]

(4)将所述含碳化钨的碳/碳坯体进行石墨化处理。

[0009]

上述碳/碳复合材料的制备方法,通过碳纤维布和碳纤网胎交替叠层针刺得预制体,然后通过化学气相沉积渗入碳,以对预制体增密;然后于钨源溶液中浸渍,烘烤除去溶剂,再于碳源气体中进行碳热还原反应及化学气相渗入处理,从而在碳/碳坯体的碳基体中引入了碳化钨,再进行石墨化处理。相比于传统的未引入碳化钨的碳/碳复合材料,不但降低了碳/碳复合材料的电阻率,且提高了碳/碳复合材料的稳定性,特别是耐腐蚀性能。

[0010]

上述制备方法制得的碳/碳复合材料,致密度也大大提升,电阻率降低,最终密度可达2.98g/cm

3

,电阻率低至10

×

10-6

ω

˙

m。上述制备方法制得的碳/碳复合材料完全可以按照石墨加热器的结构设计,可设计32条开槽,且耐高温和耐硅蒸汽和一氧化硅蒸汽的腐蚀能力大大提升,故而可适用于单晶炉,且使用寿命相对于传统的碳/碳加热器提高了近一倍。

[0011]

在其中一些实施例中,步骤(3)中,所述碳热还原反应及化学气相渗入处理同时在气相沉积炉中进行,所述气相沉积炉的炉内温度为1050℃~1200℃,反应时间为10h~30h,气压为500pa~1000pa。

[0012]

在其中一些实施例中,步骤(2)中,所述化学气相渗入处理的温度为900℃~1150℃,反应时间为50h~120h,气压为1200pa~1600pa。

[0013]

在其中一些实施例中,步骤(2)和步骤(3)中的所述碳源气体各自独立地选自甲烷和丙烯中的至少一种。

[0014]

在其中一些实施例中,所述钨源溶液为偏钨酸铵水溶液,所述偏钨酸铵水溶液中的偏钨酸铵与水的质量比为(1~5):1;和/或

[0015]

所述烘烤除去溶剂的条件为于200℃~300℃烘烤1h~5h。

[0016]

在其中一些实施例中,n为1~5。

[0017]

在其中一些实施例中,所述石墨化处理的条件为于高温石墨炉中在2200℃~2400℃处理1h~3h。

[0018]

在其中一些实施例中,控制所述碳/碳坯体的密度0.9g/cm

3

~1.2g/cm

3

;控制所述含碳化钨的碳/碳坯体的密度为2.9g/cm

3

~3.1g/cm

3

。

[0019]

一种碳/碳复合材料,采用上述任一项所述的碳/碳复合材料的制备方法制得。

[0020]

上述碳/碳复合材料在制备热场材料中的应用。

[0021]

一种碳/碳加热器,采用上述的碳/碳复合材料制得。

[0022]

一种碳/碳加热器的制备方法,包括上述任一项所述的碳/碳复合材料的制备方法;

[0023]

还包括如下步骤:

[0024]

在步骤(3)之前对所述碳/碳坯体进行初加工;

[0025]

在步骤(4)之后进行精加工。

附图说明

[0026]

图1为传统的碳/碳加热器的结构示意图;

[0027]

图2为本发明的一实施方式的碳/碳加热器的结构示意图;

[0028]

图3为本发明的实施例1的碳/碳加热器的碳/碳复合材料的xrd图。

具体实施方式

[0029]

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

[0030]

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

[0031]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具

体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0032]

本发明一实施方式提供了一种碳/碳复合材料的制备方法,包括如下步骤(1)~(4)。

[0033]

(1)将碳纤维布和碳纤维网胎交替叠层针刺,得到预制体。

[0034]

在其中一些实施例中,碳纤维布为碳纤维交织布。

[0035]

(2)将预制体于碳源气体中进行化学气相渗入处理,得到碳/碳坯体。

[0036]

通过步骤(2)的化学气相渗入处理对预制体进行增密。

[0037]

在其中一些实施例中,步骤(2)中,化学气相渗入处理的温度为900℃~1150℃,反应时间为50h~120h,气压为1200pa~1600pa。步骤(2)中控制化学气相渗入处理在较低的温度和较高的气压下进行,有利于提高沉积效率。进一步地,碳源气体的流量为2m

3

/h~4m

3

/h。

[0038]

进一步地,步骤(2)中,化学气相渗入处理的温度为900℃~1050℃,反应时间为90h~110h,气压为1450pa~1600pa。

[0039]

进一步地,化学气相渗入处理的温度为1000℃,反应时间为100h,气压为1500pa,碳源气体的流量为3m

3

/h。

[0040]

在其中一些实施例中,步骤(2)中的碳源气体选自甲烷和丙烯中的至少一种。

[0041]

在其中一些实施例中,控制碳/碳坯体的密度0.9g/cm

3

~1.2g/cm

3

。

[0042]

(3)将碳/碳坯体置于钨源溶液中浸渍,烘烤除去溶剂,再于碳源气体中进行碳热还原反应及化学气相渗入处理,得到含碳化钨的碳/碳坯体。

[0043]

其中,步骤(3)重复n次,n为大于或等于0的整数。即将含碳化钨的碳/碳坯体再次置于钨源溶液中浸渍,烘烤除去溶剂,再于碳源气体中进行碳热还原反应及化学气相渗入处理。

[0044]

该步骤中,同时进行着碳/碳坯体的碳基体的化学气相渗入处理及钨源或其热解的氧化钨的碳热还原反应,以对碳/碳坯体的碳基体进一步增密,以使钨源转化为碳化钨。

[0045]

在其中一些实施例中,钨源溶液为偏钨酸铵水溶液,偏钨酸铵水溶液中的偏钨酸铵与水的质量比为(1~5):1,进一步可为(2~4):1,更进一步地可为3:1。

[0046]

在其中一些实施例中,烘烤除去溶剂的条件为于200℃~300℃烘烤2h~5h,以在除去溶剂的同时,将偏钨酸铵等钨源热解为氧化钨。进一步地,烘烤的条件可为240℃~280℃烘烤2h~4h。

[0047]

在其中一些实施例中,n为1~5。进一步地,n为2~5,进一步n为2~3。可理解,重复的次数n根据实际需要选择。

[0048]

在其中一些实施例中,步骤(3)中,碳热还原反应及化学气相渗入处理同时在气相沉积炉中进行。进一步地,气相沉积炉的炉内温度为1050℃~1200℃,反应时间为10h~30h,气压为500pa~1000pa。更进一步地,反应时间为18h~22h。步骤(3)的碳热还原反应及化学气相渗入处理控制在较高的温度和较低的气压下反应,且反应时间较短,有利于在碳/碳坯体的碳基体的化学气相渗入处理的同时,促进碳热还原反应的完全进行,以使钨源充分转化为碳化钨。进一步地,碳源气体的流量为1~2m

3

/h。

[0049]

更进一步地,气相沉积炉的炉内温度为1100℃,反应时间为20h,气压为1000pa,碳

源气体的流量为1m

3

/h。

[0050]

在其中一些实施例中,步骤(3)中的碳源气体选自甲烷和丙烯中的至少一种。

[0051]

在其中一些实施例中,控制含碳化钨的碳/碳坯体的密度为2.9g/cm

3~

3.1g/cm

3

。

[0052]

(4)将含碳化钨的碳/碳坯体进行石墨化处理。

[0053]

在其中一些实施例中,石墨化处理的条件为于高温石墨炉中在2200℃~2400℃处理1h~3h。

[0054]

在其中一些实施例中,控制碳/碳坯体的密度0.9g/cm

3

~1.2g/cm

3

;控制含碳化钨的碳/碳坯体的密度为2.9g/cm

3

~3.1g/cm

3

。

[0055]

上述碳/碳复合材料的制备方法,通过碳纤维布和碳纤网胎交替叠层针刺得预制体,然后通过化学气相沉积渗入碳,以对预制体增密;然后于钨源溶液中浸渍,烘烤除去溶剂,再于碳源气体中进行碳热还原反应及化学气相渗入处理,从而在碳/碳坯体的碳基体中引入了碳化钨,再进行石墨化处理。相比于传统的未引入碳化钨的碳/碳复合材料,不但降低了碳/碳复合材料的电阻率,且提高了碳/碳复合材料的稳定性,特别是耐腐蚀性能。

[0056]

上述制备方法制得的碳/碳复合材料,致密度也大大提升,电阻率降低,最终密度可达2.98g/cm

3

,电阻率低至10

×

10-6

ω

˙

m。上述制备方法制得的碳/碳复合材料完全可以按照石墨加热器的结构设计,可设计32条开槽,且耐高温和耐硅蒸汽和一氧化硅蒸汽的腐蚀能力大大提升,故而可适用于单晶炉,且使用寿命相对于传统的碳/碳加热器提高了近一倍。

[0057]

本发明另一实施方式还提供了一种碳/碳复合材料,采用上述任一项的碳/碳复合材料的制备方法制得。

[0058]

本发明另一实施方式还提供了上述碳/碳复合材料在制备热场材料中的应用。

[0059]

在其中一些实施例中,热场材料可为多晶硅炉和单晶硅炉中的加热器。进一步地,可为32条开槽的单晶硅炉的加热器。

[0060]

本发明另一实施方式还提供了一种碳/碳加热器,采用上述的碳/碳复合材料制得。

[0061]

本发明另一实施方式还提供了一种碳/碳加热器的制备方法,包括上述任一项的碳/碳复合材料的制备方法;还包括如下步骤:在步骤(3)之前对碳/碳坯体进行初加工;在步骤(4)之后进行精加工。

[0062]

上述碳/碳加热器采用本发明的上述碳/碳复合材料制得。对于大尺寸结构件,碳/碳复合材料相比石墨材料更具价格优势。

[0063]

以下为具体实施例。

[0064]

对比例1

[0065]

步骤一、将t700碳纤维交织布和碳纤维网胎交替层叠针刺成筒状加热器预制体;

[0066]

步骤二、将加热器预制体放入气相沉积炉内,控制温度为1000℃,天然气为碳源气体,天然气的流量为3m

3

/h,炉压为1500pa,保温沉积100h以进行化学气相渗入处理,得到密度为1.0g/cm

3

的碳/碳复合材料;再进行初加工得到加热器坯体;

[0067]

步骤三、继续放于气相沉积炉控制在步骤二的条件,以继续碳/碳增密,得到密度为1.3g/cm

3

的加热器坯体;

[0068]

步骤四、将坯体表面进行加工,继续重复步骤三2次,得到密度为1.5g/cm

3

的碳/碳

加热器,加热器电阻率为35

×

10-6

ω

˙

m;

[0069]

步骤五、将加热器放入高温石墨炉于2300℃高温处理2h,精加工得到加热器成品。

[0070]

对比例1未引入金属钨的加热器成品,最终密度为1.495g/cm

3

,电阻率为28

×

10-6

ω

˙

m;该加热器只能加工成16条开槽,且需多次沉积,制备成本高。

[0071]

实施例1

[0072]

一种复合碳化钨的碳/碳加热器的制备方法,具体步骤如下:

[0073]

步骤一、将t700碳纤维交织布和碳纤维网胎交替叠层叠针刺成筒状加热器预制体;

[0074]

步骤二、将加热器预制体放入化学气相沉积炉内,控制温度为1000℃,天然气为碳源气体,天然气的流量为3m

3

/h,炉压为1500pa,保温沉积100h以进行化学气相渗入处理,得到密度为1.0g/cm

3

的碳/碳复合材料;再进行初加工得到加热器坯体;

[0075]

步骤三、将偏钨酸铵与去离子水按照重量比3:1配成偏钨酸铵水溶液备用;

[0076]

步骤四、将步骤二得到的加热器坯体,放于浸渍罐中,将步骤三配置的偏钨酸铵水溶液浸入加热器坯体中,然后放入烤箱中于250℃下烘烤3h,除去溶剂同时使偏钨酸铵热解为氧化钨;

[0077]

步骤五、将烘干后的加热器坯体继续放于气相沉积炉中,直接用天然气进行碳热还原和碳/碳增密,还原温度为1100℃,天然气流量为1m

3

/h,炉内压力为1000pa,还原和沉积总时间为20h;

[0078]

步骤六、重复步骤四和步骤五3次,最终得到密度为3.0g/cm

3

含有碳化钨的碳/碳坯体;所得含有碳化钨的碳/碳坯体的电阻率为15

×

10-6

ω

˙

m。

[0079]

步骤七、将含有碳化钨的碳/碳坯体放入高温石墨炉于2300℃高温处理2h,精加工,得到复合碳化钨的碳/碳加热器成品。

[0080]

本实施例的碳/碳加热器成品的最终密度为2.98g/cm

3

,电阻率为10

×

10-6

ω

˙

m。本实例制备的复合碳化钨的碳/碳加热器成品,相比对比例1的传统碳/碳加热器电阻率从35

×

10-6

ω

˙

m,降到了10

×

10-6

ω

˙

m,可以按照石墨加热器结构设计加工成32条开槽,制得的碳/碳加热器成品的结构图如图2所示。使用寿命相对于对比例1的传统碳/碳加热器提高了近一倍。

[0081]

将本实施例制备的碳/碳加热器的碳/碳复合材料进行xrd检测,得到的xrd图谱如图3所示。从图3中可明显看到碳基体和碳化钨的特征峰,其中wc特征峰的出峰角度为31.6、35.8、48.4、64.2、65.8、73.2、75.6、77.2;衍射角26.2的位置是c的特征峰。

[0082]

实施例2

[0083]

实施例2与实施例1基本相同,区别在于:步骤二中化学气相沉积炉内,控制温度为1150℃,天然气为碳源气体,天然气的流量为3m

3

/h,炉压为1500pa,保温沉积100h以进行化学气相渗入处理,得到密度为1.08g/cm

3

的碳/碳复合材料;再进行初加工得到加热器坯体。后续步骤如下:

[0084]

步骤三、将偏钨酸铵与去离子水按照重量比3:1配成偏钨酸铵水溶液备用;

[0085]

步骤四、将步骤二得到的加热器坯体,放于浸渍罐中,将步骤三配置的偏钨酸铵水溶液浸入加热器坯体中,然后放入烤箱中于250℃下烘烤3h,除去溶剂同时使偏钨酸铵热解为氧化钨;

[0086]

步骤五、将烘干后的加热器坯体继续放于气相沉积炉中,直接用天然气进行碳热还原和碳/碳增密,还原温度为1100℃,天然气流量为1m

3

/h,炉内压力为1000pa,还原和沉积总时间为20h;

[0087]

步骤六、重复步骤四和步骤五3次,最终得到密度为2.9g/cm

3

含有碳化钨的碳/碳坯体;所得含有碳化钨的碳/碳坯体的电阻率为18

×

10-6

ω

˙

m。

[0088]

步骤七、将含有碳化钨的碳/碳坯体放入高温石墨炉于2300℃高温处理2h,精加工,得到复合碳化钨的碳/碳加热器成品。

[0089]

本实施例的碳/碳加热器成品的最终密度为2.88g/cm

3

,电阻率为14

×

10-6

ω

·

m。

[0090]

实施例3

[0091]

实施例3与实施例1基本相同,区别在于:步骤五的气相沉积炉中,直接用天然气进行碳热还原和碳/碳增密,还原温度为1050℃,天然气流量为1m

3

/h,炉内压力为1000pa,还原和沉积总时间为20h。后续步骤如下:

[0092]

步骤六、重复步骤四和步骤五3次,最终得到密度为2.98g/cm

3

含有碳化钨的碳/碳坯体;所得含有碳化钨的碳/碳坯体的电阻率为16

×

10-6

ω

˙

m。

[0093]

步骤七、将含有碳化钨的碳/碳坯体放入高温石墨炉于2300℃高温处理2h,精加工,得到复合碳化钨的碳/碳加热器成品。

[0094]

本实施例的碳/碳加热器成品的最终密度为2.97g/cm

3

,电阻率为10.5

×

10-6

ω

˙

m。

[0095]

对比例2

[0096]

对比例2与实施例1的基本相同,区别在于省却了实施例1的步骤二,直接进行浸渍步骤。具体地步骤如下:

[0097]

步骤一:将t700碳纤维交织布和碳纤维网胎交替层叠针刺成筒状加热器预制体;

[0098]

步骤二:将预制体放入真空浸渍罐中,将偏钨酸铵与去离子水按照重量比3:1配置的偏钨酸铵水溶液浸入预制体中,250℃烘烤3h烘干;

[0099]

步骤三:将烘干后的加热器坯体放于化学气相沉积炉内,控制温度为1100℃,天然气为碳源气体,天然气流量为1m

3

/h,炉压为1000pa,保温沉积还原100h,得到密度为2.8g/cm

3

的碳/碳复合材料。

[0100]

由于未经实施例1的步骤二的步骤处理,在步骤三的过程中偏钨酸铵热解产生的氧化钨和碳纤维进行了碳热还原反应,损害了基体的碳纤维性能,导致步骤三制得的复合有碳化钨的碳/碳复合材料的强度很低而无法精加工,故而没有进行后续的步骤。

[0101]

对比例3

[0102]

步骤一:将t700碳纤维交织布和碳纤维网胎交替层叠针刺成筒状加热器预制体;

[0103]

步骤二、将加热器预制体放入化学气相沉积炉内,控制温度为1000℃,天然气为碳源气体,天然气的流量为3m

3

/h,炉压为1500pa,保温沉积100h以进行化学气相渗入处理,得到密度为1.0g/cm

3

的碳/碳复合材料;再进行初加工得到加热器坯体;

[0104]

步骤三、将偏钨酸铵与去离子水按照重量比3:1配成偏钨酸铵水溶液备用;

[0105]

步骤四、将步骤二得到的加热器坯体,放于浸渍罐中,将步骤三配置的偏钨酸铵水溶液浸入加热器坯体中,然后放入烤箱中于250℃下烘烤3h,除去溶剂同时使偏钨酸铵热解为氧化钨;

[0106]

步骤五、将烘干后的加热器坯体继续放于高温炉中,用氮气进行碳热还原,还原温

度为1100℃,常压,处理时间2h;

[0107]

步骤六:重复步骤四和步骤五3次,得到密度2.5g/cm

3

的含有碳化钨的碳/碳坯体;所得坯体电阻率为32

×

10-6

ω

˙

m;

[0108]

步骤七:将含有碳化钨的碳/碳坯体放于气相沉积炉中继续增密,控制温度为1000℃,天然气为碳源气体,天然气的流量为3m

3

/h,炉压为1500pa,保温沉积100h以进行化学气相渗入处理,得到密度为2.8g/cm

3

的碳/碳-碳化钨加热器,所得加热器的电阻率为20

×

10-6

ω

˙

m;

[0109]

步骤八:将步骤七所得的碳/碳加热器放入高温石墨炉于2300℃高温处理2h,精加工得到加热器成品。加热器成品的最终密度为2.75g/cm

3

,电阻率为17

×

10-6

ω

˙

m。

[0110]

该对比例采用氮气氛围中直接碳热还原,氧化钨会对消耗碳/碳材质的基体碳,不利于整体材质形成高的致密性,影响了材质的最终导电性能,且后期还需气相沉积增密封孔。同时由于坯体表面形成的碳化钨阻止了后续氧化钨的还原,导致最终仍需步骤七进行气相沉积还原才能达到降低电阻率的效果,若该步骤省略则制得的电阻率很高。因此该步骤繁琐,成本高。

[0111]

此外,研究表明对比例3中的步骤七中若采用实施例1中步骤五的参数和条件进行沉积,虽然产品的还原效果会更好,但最终产品的沉积密度偏低,需要更长的时间来沉积达到所需的密度;故而对比例3采用步骤二的沉积条件进行。

[0112]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0113]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让