一种梯度空心陶瓷型芯及其制备方法与流程

2021-01-30 19:01:39|

2021-01-30 19:01:39| 299|

299| 起点商标网

起点商标网

[0001]

本发明属于精密铸造技术领域,涉及一种梯度空心陶瓷型芯,本发明还涉及该种梯度空心陶瓷型芯的制备方法。

背景技术:

[0002]

随着航空、航天和工业燃气轮机技术的飞速发展,涡轮发动机的燃气温度不断提高,因此要求不断增加涡轮叶片耐高温的能力。鉴于此,高温合金涡轮叶片在结构方面慢慢转变为实心到空心的发展,以适应气冷技术的应用。熔模精密铸造高温合金是当前制造涡轮空心叶片的主要技术之一,而此项技术的前提便是制备性能良好的陶瓷型芯与型壳。

[0003]

目前,高温涡轮叶片制造中一般都采用价格较为昂贵的高温合金进行熔模铸造,结构上通常为空心结构。从型芯压制到最终的铸件成品整个生产工序较长,制造难度大大增加,导致叶片合格率相对较低,加之涡轮叶片单台数量多,造成发动机研制过程中对高温涡轮叶片铸件需求量大,使得高温涡轮叶片交付成为发动机研制过程中的瓶颈之一。

[0004]

同时陶瓷型芯在熔模铸造蜡模压制、涂挂型壳、浇注等生产环节中,会产生热力相互作用和一定的机械冲击,如果型芯的强度、尺寸精度无法满足要求,则会出现裂纹,进而出现断芯、偏芯的问题。而铸型的承受条件一般为1100℃~1350℃,对型芯材料及结构应有更高要求。为此应制备出一种满足涡轮叶片铸造过程需求的陶瓷型芯,进而提高叶片铸造合格率。一方面可以节约大量的废品损失和研制成本,另一方面可以有效缩短航空发动机型号研制的周期。

[0005]

因此,急需研制一种形状更复杂、性能更优异的梯度空心陶瓷型芯,以便极大地促进高性能铸造高温合金在燃气涡轮叶片中的应用。

技术实现要素:

[0006]

本发明的目的是提供一种梯度空心陶瓷型芯,解决了现有技术的陶瓷型芯脱除时间长,脱芯效率低下的问题。

[0007]

本发明的另一目的是提供该种梯度空心陶瓷型芯的制备方法,解决了现有技术在陶瓷型芯制备方面的技术难题。

[0008]

本发明采用的技术方案是,一种梯度空心陶瓷型芯,按照质量百分比由以下组分组成,电熔石英65%~75%;锆英10%~30%;白石蜡5%-30%;邻苯二甲酸二乙酯0.5%-5%;蜂蜡0.5%-5%;聚乙烯0.05%-1%;油酸0.05%-1%;5%-10%耐高温硅溶胶,合计100%。

[0009]

本发明采用的另一技术方案是,一种梯度空心陶瓷型芯的制备方法,按照以下步骤实施:

[0010]

预备步骤:按照质量百分比称量以下组分:电熔石英65%~75%;锆英10~30%;白石蜡5-30%;邻苯二甲酸二乙酯0.5-5%;蜂蜡0.5-5%;聚乙烯0.05-1%;油酸0.05-1%;5-10%耐高温硅溶胶,合计100%;从电熔石英总量中分出10%制备方电熔石英、分出10%

制备耐火材料,剩余的80%电熔石英用于制备电熔石英粉末;

[0011]

步骤1:制备热塑性陶瓷浆料

[0012]

1.1)将白石蜡、邻苯二甲酸二乙酯、蜂蜡、聚乙烯放入搅拌机中,升温至50-200℃,待其完全融化后制作蜡芯;

[0013]

1.2)取电熔石英粉末、锆英粉末及方电熔石英,将该三种原料依次放入球磨罐中进行球磨,将混合粉体置入烘箱中在100-300℃条件下干燥0.5-5h;将烘箱中的混合粉体取出,并与融化好的塑化剂和油酸混合均匀;控制搅拌转速为100-600r/min,搅拌5-20h,得到热塑性陶瓷浆料;使用5-10%耐高温硅溶胶作为粘结剂使得陶瓷型芯每层梯度结构致密;

[0014]

步骤2:热压注,得到成型的陶瓷型芯坯体,

[0015]

将热塑性陶瓷浆料,在表层挤入300~600目粒径的耐火材料预成型,使用陶瓷型芯高压压注机进行压制工序,放入热压注成型机的料桶中,在50-200℃下加热至熔融态后进行压注,采用油酸作为脱模剂进行压注;将刚出模的湿态型芯,在湿态情况下,放入校正胎具中,用压力机加压,进行尺寸校正,得到陶瓷型芯坯体;

[0016]

步骤3:烧结加热固化成型

[0017]

将制备好的陶瓷型芯坯体装入陶瓷槽中,在不同组分对应的熔点进行分梯度升温及保温,保温时间根据组分含量不同有所差异,得到梯度空心陶瓷型芯,即成。

[0018]

本发明的有益效果是,包括以下几个方面:

[0019]

1)使用氧化硅基型芯,成芯率低,不变形、不位移、不断裂、收缩率低,高温强度好,高温热稳定性好,尺寸精度高,能制作出腔道复杂的薄壁铸件,且壁厚均匀,特别适用于制作耐高温燃气涡轮叶片。

[0020]

2)采用梯度空心陶瓷型芯结构,解决了陶瓷型芯的脱除时间长,脱芯效率低下的问题,从而大幅提高了精密铸件的生产效率。

[0021]

3)使用粘结剂粘结陶瓷粉末并采用表面涂覆小粒径耐火材料可以避免型芯表面裂纹、欠注、白茬等缺陷、提高型芯抗弯强度和韧性,使其表面致密化、光滑化。且所选用的原料来源广泛,成本低廉,制备工艺较为简单,便于推广。

附图说明

[0022]

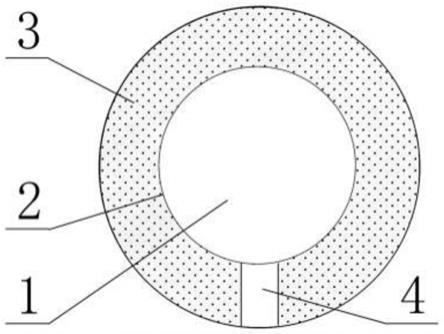

图1是本发明方法制备过程中的状态示意图。

[0023]

图中,1.蜡芯,2.粘结层,3.梯度空心陶瓷型芯,4.排蜡孔。

具体实施方式

[0024]

下面结合附图和具体实施方式对本发明进行详细说明。

[0025]

本发明的梯度空心陶瓷型芯,按照质量百分比由以下组分组成:电熔石英65%~75%;锆英10%~30%;白石蜡5%-30%;邻苯二甲酸二乙酯0.5%-5%;蜂蜡0.5%-5%;聚乙烯0.05%-1%;油酸0.05%-1%;5%-10%耐高温硅溶胶,合计100%。

[0026]

其中,电熔石英作为型芯基体粉料;白石蜡和邻苯二甲酸二乙酯作为塑化剂;锆英作为烧结催化剂。油酸作为脱模剂的一种,耐高温硅溶胶作为粘结剂的一种,在烧结过程中,塑化剂在低温阶段即开始挥发,使陶瓷型芯内部产生大量的孔洞,提高了型芯的气孔率,加快了型芯的脱芯速率。

[0027]

本发明的梯度空心陶瓷型芯的制备方法,按照以下步骤实施:

[0028]

预备步骤:按照质量百分比称量以下组分:电熔石英65%~75%;锆英10~30%;白石蜡5-30%;邻苯二甲酸二乙酯0.5-5%;蜂蜡0.5-5%;聚乙烯0.05-1%;油酸0.05-1%;5-10%耐高温硅溶胶,合计100%;从电熔石英总量中分出10%制备方电熔石英、分出10%制备耐火材料,剩余的80%电熔石英用于制备电熔石英粉末;

[0029]

步骤1:制备热塑性陶瓷浆料

[0030]

1.1)将白石蜡、邻苯二甲酸二乙酯、蜂蜡、聚乙烯放入搅拌机中,升温至50-200℃,待其完全融化后制作蜡芯;蜡芯用于放入陶瓷型芯内层中。

[0031]

1.2)取用不同粒径的电熔石英粉末、锆英粉末及方电熔石英,将该三种原料依次放入球磨罐中,加入直径5-30mm的氧化锆小球,且三种原料与氧化锆小球的质量比为3:2,在室温下充分球磨0.5-5h后,将混合粉体置入烘箱中在100-300℃条件下干燥0.5-5h;将烘箱中的混合粉体取出,并与融化好的塑化剂和油酸混合均匀,分梯度制作陶瓷型芯外层;控制搅拌转速为100-600r/min,搅拌5-20h,以保证浆料成分均匀,型芯性能稳定,得到热塑性陶瓷浆料;使用5-10%耐高温硅溶胶作为粘结剂使得陶瓷型芯每层梯度结构致密,区分明显;

[0032]

步骤2:热压注,得到成型的陶瓷型芯坯体,

[0033]

将热塑性陶瓷浆料,在表层挤入300~600目粒径的耐火材料预成型,使用陶瓷型芯高压压注机进行压制工序,放入热压注成型机的料桶中,在50-200℃下加热至熔融态后进行压注,采用油酸作为脱模剂,压注压力为0.5-5mpa,保压时间5-50s,压注温度为室温;将刚出模的湿态型芯,在湿态情况下,放入校正胎具中,用压力机加压,进行尺寸校正,以保证的湿态型芯尺寸良好,无欠注、裂纹现象的产生,得到陶瓷型芯坯体。

[0034]

步骤3:烧结加热固化成型

[0035]

将制备好的陶瓷型芯坯体装入陶瓷槽中,在不同组分对应的熔点进行分梯度升温及保温,保温时间根据组分含量不同有所差异,保持升温速度为120-200℃/h,且每连续升温1h后保温10-20min;当温度升至600℃时,保温2h,使陶瓷型芯中“蜡芯”完全脱除变成空心梯度结构;当升温至1400℃达到最终烧结温度,保温烧结4h;随后按照100℃/h的速度冷却至200-500℃后,再随炉冷却直至室温时取出,得到表面致密化且光滑化的梯度空心陶瓷型芯,即成。

[0036]

参照图1,是本发明方法制备过程中的状态示意图,其中,梯度空心陶瓷型芯3与蜡芯1之间为粘结层2,蜡芯1脱蜡后从排蜡孔4排出,即形成空心陶瓷型芯。

[0037]

实施例1

[0038]

预备步骤:按照质量百分比称量以下组分:电熔石英65%;白石蜡12%;邻苯二甲酸二乙酯2%;蜂蜡2%;聚乙烯1%;锆英17%;油酸1%;合计100%。从电熔石英总量中分出10%制备方电熔石英、分出10%制备耐火材料,剩余的80%电熔石英用于制备电熔石英粉末;

[0039]

步骤1:制备热塑性陶瓷浆料

[0040]

1.1)将白石蜡、邻苯二甲酸二乙酯、蜂蜡、聚乙烯放入搅拌机中,升温至120℃,待其完全融化后制作蜡芯;

[0041]

1.2)取用不同粒径的电熔石英粉末、锆英粉末及方电熔石英,将该三种原料依次

放入球磨罐中,加入直径10mm的氧化锆小球,且三种原料与氧化锆小球的质量比为3:2,在室温下充分球磨1h后,将混合粉体置入烘箱中在200℃条件下干燥2h;将烘箱中的混合粉体取出,并与融化好的塑化剂和油酸混合均匀,分梯度制作陶瓷型芯外层;控制搅拌转速为400r/min,搅拌12h,以保证浆料成分均匀,型芯性能稳定,得到热塑性陶瓷浆料;使用8%耐高温硅溶胶作为粘结剂使得陶瓷型芯每层梯度结构致密,区分明显;

[0042]

步骤2:热压注,得到成型的陶瓷型芯坯体,

[0043]

将热塑性陶瓷浆料,在表层挤入300目粒径的耐火材料预成型,使用陶瓷型芯高压压注机进行压制工序,放入热压注成型机的料桶中,在90℃下加热至熔融态后进行压注,采用油酸作为脱模剂,压注压力为3mpa,保压时间30s,压注温度为室温;将刚出模的湿态型芯,在湿态情况下,放入校正胎具中,用压力机加压,进行尺寸校正,以保证的湿态型芯尺寸良好,无欠注、裂纹现象的产生,得到陶瓷型芯坯体。

[0044]

步骤3:烧结加热固化成型

[0045]

将制备好的陶瓷型芯坯体装入陶瓷槽中,在不同组分对应的熔点进行分梯度升温及保温,保温时间根据组分含量不同有所差异,保持升温速度为150℃/h,且每连续升温1h后保温15min;当温度升至600℃时,保温2h,使陶瓷型芯中“蜡芯”完全脱除变成空心梯度结构;当升温至1400℃达到最终烧结温度,保温烧结4h;随后按照100℃/h的速度冷却至400℃后,再随炉冷却直至室温时取出,得到表面致密化且光滑化的梯度空心陶瓷型芯,即成。

[0046]

实施例2

[0047]

预备步骤:按照质量百分比称量以下组分:电熔石英67%;白石蜡13%;邻苯二甲酸二乙酯2%;蜂蜡2%;聚乙烯0.05%;锆英18%;油酸0.05%;合计100%。从电熔石英总量中分出10%制备方电熔石英、分出10%制备耐火材料,剩余的80%电熔石英用于制备电熔石英粉末;

[0048]

步骤1:制备热塑性陶瓷浆料

[0049]

1.2)将白石蜡、邻苯二甲酸二乙酯、蜂蜡、聚乙烯放入搅拌机中,升温至60℃,待其完全融化后制作蜡芯;

[0050]

1.2)取用不同粒径的电熔石英粉末、锆英粉末及方电熔石英,将该三种原料依次放入球磨罐中,加入直径5mm的氧化锆小球,且三种原料与氧化锆小球的质量比为3:2,在室温下充分球磨0.5h后,将混合粉体置入烘箱中在120℃条件下干燥5h;将烘箱中的混合粉体取出,并与融化好的塑化剂和油酸混合均匀,分梯度制作陶瓷型芯外层;控制搅拌转速为100r/min,搅拌20h,以保证浆料成分均匀,型芯性能稳定,得到热塑性陶瓷浆料;使用5%耐高温硅溶胶作为粘结剂使得陶瓷型芯每层梯度结构致密,区分明显;

[0051]

步骤2:热压注,得到成型的陶瓷型芯坯体,

[0052]

将热塑性陶瓷浆料,在表层挤入400目粒径的耐火材料预成型,使用陶瓷型芯高压压注机进行压制工序,放入热压注成型机的料桶中,在60℃下加热至熔融态后进行压注,采用油酸作为脱模剂,压注压力为1mpa,保压时间40s,压注温度为室温;将刚出模的湿态型芯,在湿态情况下,放入校正胎具中,用压力机加压,进行尺寸校正,以保证的湿态型芯尺寸良好,无欠注、裂纹现象的产生,得到陶瓷型芯坯体。

[0053]

步骤3:烧结加热固化成型

[0054]

将制备好的陶瓷型芯坯体装入陶瓷槽中,在不同组分对应的熔点进行分梯度升温

及保温,保温时间根据组分含量不同有所差异,保持升温速度为120℃/h,且每连续升温1h后保温20min;当温度升至600℃时,保温2h,使陶瓷型芯中“蜡芯”完全脱除变成空心梯度结构;当升温至1400℃达到最终烧结温度,保温烧结4h;随后按照100℃/h的速度冷却至200℃后,再随炉冷却直至室温时取出,得到表面致密化且光滑化的梯度空心陶瓷型芯,即成。

[0055]

实施例3

[0056]

预备步骤:按照质量百分比称量以下组分:电熔石英68%;白石蜡14%;邻苯二甲酸二乙酯1%;蜂蜡1%;聚乙烯0.05%;锆英15%;油酸0.05%;合计100%。从电熔石英总量中分出10%制备方电熔石英、分出10%制备耐火材料,剩余的80%电熔石英用于制备电熔石英粉末;

[0057]

步骤1:制备热塑性陶瓷浆料

[0058]

1.3)将白石蜡、邻苯二甲酸二乙酯、蜂蜡、聚乙烯放入搅拌机中,升温至150℃,待其完全融化后制作蜡芯;

[0059]

1.2)取用不同粒径的电熔石英粉末、锆英粉末及方电熔石英,将该三种原料依次放入球磨罐中,加入直径15mm的氧化锆小球,且三种原料与氧化锆小球的质量比为3:2,在室温下充分球磨4h后,将混合粉体置入烘箱中在250℃条件下干燥2h;将烘箱中的混合粉体取出,并与融化好的塑化剂和油酸混合均匀,分梯度制作陶瓷型芯外层;控制搅拌转速为500r/min,搅拌8h,以保证浆料成分均匀,型芯性能稳定,得到热塑性陶瓷浆料;使用10%耐高温硅溶胶作为粘结剂使得陶瓷型芯每层梯度结构致密,区分明显;

[0060]

步骤2:热压注,得到成型的陶瓷型芯坯体,

[0061]

将热塑性陶瓷浆料,在表层挤入600目粒径的耐火材料预成型,使用陶瓷型芯高压压注机进行压制工序,放入热压注成型机的料桶中,在160℃下加热至熔融态后进行压注,采用油酸作为脱模剂,压注压力为4mpa,保压时间30s,压注温度为室温;将刚出模的湿态型芯,在湿态情况下,放入校正胎具中,用压力机加压,进行尺寸校正,以保证的湿态型芯尺寸良好,无欠注、裂纹现象的产生,得到陶瓷型芯坯体。

[0062]

步骤3:烧结加热固化成型

[0063]

将制备好的陶瓷型芯坯体装入陶瓷槽中,在不同组分对应的熔点进行分梯度升温及保温,保温时间根据组分含量不同有所差异,保持升温速度为180℃/h,且每连续升温1h后保温15min;当温度升至600℃时,保温2h,使陶瓷型芯中“蜡芯”完全脱除变成空心梯度结构;当升温至1400℃达到最终烧结温度,保温烧结4h;随后按照100℃/h的速度冷却至500℃后,再随炉冷却直至室温时取出,得到表面致密化且光滑化的梯度空心陶瓷型芯,即成。

[0064]

实施例4

[0065]

预备步骤:按照质量百分比称量以下组分:电熔石英65%;白石蜡18%;邻苯二甲酸二乙酯3%;蜂蜡2%;聚乙烯1%;锆英10%;油酸1%;合计100%。从电熔石英总量中分出10%制备方电熔石英、分出10%制备耐火材料,剩余的80%电熔石英用于制备电熔石英粉末;

[0066]

步骤1:制备热塑性陶瓷浆料

[0067]

1.4)将白石蜡、邻苯二甲酸二乙酯、蜂蜡、聚乙烯放入搅拌机中,升温至200℃,待其完全融化后制作蜡芯;

[0068]

1.2)取用不同粒径的电熔石英粉末、锆英粉末及方电熔石英,将该三种原料依次

放入球磨罐中,加入直径30mm的氧化锆小球,且三种原料与氧化锆小球的质量比为3:2,在室温下充分球磨0.5h后,将混合粉体置入烘箱中在300℃条件下干燥0.5h;将烘箱中的混合粉体取出,并与融化好的塑化剂和油酸混合均匀,分梯度制作陶瓷型芯外层;控制搅拌转速为600r/min,搅拌5h,以保证浆料成分均匀,型芯性能稳定,得到热塑性陶瓷浆料;使用9%耐高温硅溶胶作为粘结剂使得陶瓷型芯每层梯度结构致密,区分明显;

[0069]

步骤2:热压注,得到成型的陶瓷型芯坯体,

[0070]

将热塑性陶瓷浆料,在表层挤入300目粒径的耐火材料预成型,使用陶瓷型芯高压压注机进行压制工序,放入热压注成型机的料桶中,在200℃下加热至熔融态后进行压注,采用油酸作为脱模剂,压注压力为5mpa,保压时间10s,压注温度为室温;将刚出模的湿态型芯,在湿态情况下,放入校正胎具中,用压力机加压,进行尺寸校正,以保证的湿态型芯尺寸良好,无欠注、裂纹现象的产生,得到陶瓷型芯坯体。

[0071]

步骤3:烧结加热固化成型

[0072]

将制备好的陶瓷型芯坯体装入陶瓷槽中,在不同组分对应的熔点进行分梯度升温及保温,保温时间根据组分含量不同有所差异,保持升温速度为200℃/h,且每连续升温1h后保温10min;当温度升至600℃时,保温2h,使陶瓷型芯中“蜡芯”完全脱除变成空心梯度结构;当升温至1400℃达到最终烧结温度,保温烧结4h;随后按照100℃/h的速度冷却至450℃后,再随炉冷却直至室温时取出,得到表面致密化且光滑化的梯度空心陶瓷型芯,即成。

[0073]

实施例5

[0074]

预备步骤:按照质量百分比称量以下组分:电熔石英75%;白石蜡5%;邻苯二甲酸二乙酯5%;蜂蜡4.9%;聚乙烯0.05%;锆英10%;油酸0.05%;合计100%。从电熔石英总量中分出10%制备方电熔石英、分出10%制备耐火材料,剩余的80%电熔石英用于制备电熔石英粉末;

[0075]

步骤1:制备热塑性陶瓷浆料

[0076]

1.5)将白石蜡、邻苯二甲酸二乙酯、蜂蜡、聚乙烯放入搅拌机中,升温至80℃,待其完全融化后制作蜡芯;

[0077]

1.2)取用不同粒径的电熔石英粉末、锆英粉末及方电熔石英,将该三种原料依次放入球磨罐中,加入直径25mm的氧化锆小球,且三种原料与氧化锆小球的质量比为3:2,在室温下充分球磨0.5h后,将混合粉体置入烘箱中在280℃条件下干燥0.5h;将烘箱中的混合粉体取出,并与融化好的塑化剂和油酸混合均匀,分梯度制作陶瓷型芯外层;控制搅拌转速为120r/min,搅拌18h,以保证浆料成分均匀,型芯性能稳定,得到热塑性陶瓷浆料;使用7%耐高温硅溶胶作为粘结剂使得陶瓷型芯每层梯度结构致密,区分明显;

[0078]

步骤2:热压注,得到成型的陶瓷型芯坯体,

[0079]

将热塑性陶瓷浆料,在表层挤入500目粒径的耐火材料预成型,使用陶瓷型芯高压压注机进行压制工序,放入热压注成型机的料桶中,在60℃下加热至熔融态后进行压注,采用油酸作为脱模剂,压注压力为0.5mpa,保压时间50s,压注温度为室温;将刚出模的湿态型芯,在湿态情况下,放入校正胎具中,用压力机加压,进行尺寸校正,以保证的湿态型芯尺寸良好,无欠注、裂纹现象的产生,得到陶瓷型芯坯体。

[0080]

步骤3:烧结加热固化成型

[0081]

将制备好的陶瓷型芯坯体装入陶瓷槽中,在不同组分对应的熔点进行分梯度升温

及保温,保温时间根据组分含量不同有所差异,保持升温速度为150℃/h,且每连续升温1h后保温12min;当温度升至600℃时,保温2h,使陶瓷型芯中“蜡芯”完全脱除变成空心梯度结构;当升温至1400℃达到最终烧结温度,保温烧结4h;随后按照100℃/h的速度冷却至250℃后,再随炉冷却直至室温时取出,得到表面致密化且光滑化的梯度空心陶瓷型芯,即成。

[0082]

参照图1,针对上述五个实施例采用本发明的方法制得的梯度空心陶瓷型芯型芯,结构梯度更紧凑、高温强度好,高温热稳定性好,型芯表面致密化、光滑化。有效的解决了陶瓷型芯的脱除时间长,脱芯效率低下的问题,大幅提高了陶瓷型芯的脱除效率。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让