基于高温热管集热的多热源互补制氢装置的制作方法

2021-01-30 19:01:27|

2021-01-30 19:01:27| 326|

326| 起点商标网

起点商标网

[0001]

本发明涉及多热源互补制氢装置技术领域。具体地说是基于高温热管集热的多热源互补制氢装置。

背景技术:

[0002]

氢能由于其能量密度大,燃烧产物清洁,作为一种清洁的替代能源受到广泛的关注;

[0003]

现有制氢工艺高耗能和纯度低的主要缺点是能耗过高引起高碳排放和环境污染,且在制氢时,反应热源利用率较低,造成一定的能源浪费。

技术实现要素:

[0004]

为此,本发明所要解决的技术问题在于提供一种降低制氢能耗、提高氢气纯度的基于高温热管集热的多热源互补制氢装置。

[0005]

为解决上述技术问题,本发明提供如下技术方案:基于高温热管集热的多热源互补制氢装置,包括进料及预热设备、热化学制氢设备、换热设备、纯化设备和储氢设备,所述进料及预热设备的出料管与所述热化学制氢设备的进料管流体导通,所述热化学制氢设备的出料管与所述换热设备的进料管流体导通,所述换热设备的出料管与所述纯化设备的进料管流体导通,所述纯化设备的氢气出口与所述储氢设备的氢气入口流体导通。

[0006]

上述基于高温热管集热的多热源互补制氢装置,所述进料及预热设备包括蒸汽发生器、气体预热设备和甲烷气源,所述蒸汽发生器的蒸汽出口与所述气体预热设备的出料管流体导通,所述甲烷气源的气体出口与所述气体预热设备的预热气体入口流体导通;所述气体预热设备的出料管与所述热化学制氢设备的进料管流体导通。

[0007]

上述基于高温热管集热的多热源互补制氢装置,所述热化学制氢设备包括高温热管反应器、碟式聚光器和甲烷燃烧器,所述碟式聚光器的焦斑位于所述高温热管反应器的外表面,所述甲烷燃烧器在夜间或阴雨天气向所述高温热管反应器供热;所述甲烷气源的供气口与所述甲烷燃烧器的进气口流体导通;所述气体预热设备的出料管与所述高温热管反应器的反应物入口流体导通。

[0008]

上述基于高温热管集热的多热源互补制氢装置,所述换热设备包括高温水汽变换装置、换热器和低温水汽变换装置,所述高温水汽变换装置的出料管与所述换热器的进料管流体导通,所述换热器的出料口与所述低温水汽变换装置的进料口流体导通;所述高温热管反应器的反应物出口与所述高温水汽变换装置的进料口流体导通。

[0009]

上述基于高温热管集热的多热源互补制氢装置,所述纯化设备包括气液分离器、第一压缩机、psa变压吸附装置和钯膜分离装置,所述气液分离器的出料管与所述第一压缩机的进料口流体导通,所述第一压缩机的出料口与所述psa变压吸附装置的进料口流体导通,所述psa变压吸附装置的出料管与所述钯膜分离装置的进料管流体导通;所述低温水汽变换装置的出料管与所述气液分离器的进料管流体导通,所述气液分离器的液体出口与蒸

汽发生器的进料口流体导通。

[0010]

上述基于高温热管集热的多热源互补制氢装置,所述储氢设备包括第二压缩机和储氢罐,所述二压缩机的出料管与储氢罐的进气口流体导通;所述钯膜分离装置的出料管与所述第二压缩机的进料管流体导通。

[0011]

上述基于高温热管集热的多热源互补制氢装置,所述换热器的余热蒸汽出口管连通有汽轮机,所述汽轮机的电力输出端分别与第一压缩机和第二压缩机的电力输入端电性连接。

[0012]

上述基于高温热管集热的多热源互补制氢装置,所述换热设备包括第一换热器和气液分离器,所述第一换热器的第一出料管与气液分离器的进料管流体导通,所述第一换热器的第一进料管与热化学制氢设备的出料管流体导通,所述气液分离器的液体出口与蒸汽发生器的进料口流体导通;所述纯化设备包括psa变压吸附装置,所述psa变压吸附装置的进料管与气液分离器的出料管流体导通;所述psa变压吸附装置的出料管与第一换热器的第二进料管流体导通;所述psa变压吸附装置的甲烷气体出口与气体预热设备的进料管流体导通;所述合成油及储油设备包括费托合成反应器、第二换热器和储油罐,所述费托合成反应器的出料管与第二换热器的进料管流体导通,所述第二换热器的出料管与储油罐的进料管流体导通;所述费托反应合成器的进料管与第一换热器的第二出料管流体导通。

[0013]

上述基于高温热管集热的多热源互补制氢装置,所述高温热管反应器,包括圆管状高温热管、圆管状热化学反应器以及位于所述圆管状高温热管内壁与所述圆管状热化学反应器外壁之间的液态金属工质,所述圆管状热化学反应器外壁上成型有吸液芯,所述吸液芯包括两个或两个以上的分段毛细吸液环,所述分段毛细吸液环的外形为圆台状,在所述分段毛细吸液环外侧壁上沿平行于母线方向开设有毛细吸液槽,所述毛细吸液槽自所述分段毛细吸液环的上底面延伸至所述分段毛细吸液环的下底面,相邻所述毛细吸液槽之间的所述分段毛细吸液环外侧壁上开设有第一毛细吸液孔,所述第一毛细吸液孔向着所述分段毛细吸液环的轴线方向斜向下延伸;所述毛细吸液槽的一个纵向侧壁上开设有第二毛细吸液孔,另一个纵向侧壁上开设有第三毛细吸液孔;相邻所述毛细吸液槽之间的所述分段毛细吸液环上的所述第一毛细吸液孔、所述第二毛细吸液孔和所述第三毛细吸液孔形成y形毛细通道;所述第二毛细吸液孔和所述第三毛细吸液孔均自所述毛细吸液槽向着所述第一毛细吸液孔邻近所述分段毛细吸液环轴线的一端斜向上延伸,所述第二毛细吸液孔和所述第三毛细吸液孔的孔径相等且大于所述第一毛细吸液孔的孔径,并且所述第二毛细吸液孔的横截面积大于所述毛细吸液槽的横截面积,所述第一毛细吸液孔的横截面积等于所述毛细吸液槽的横截面积在任意上下相邻的两个所述分段毛细吸液环中:上层所述分段毛细吸液环的下底面直径等于下层所述分段毛细吸液环的上底面直径;上层所述分段毛细吸液环上的所述毛细吸液槽与下层所述分段毛细吸液环上的所述毛细吸液槽上下一一对应;在任意上下相邻两个所述毛细吸液槽中:上层所述毛细吸液槽的槽底与所述分段毛细吸液环轴线的距离s1小于下层所述毛细吸液槽的槽底与所述分段毛细吸液环轴线的距离s2,下层所述分段毛细吸液环上的所述毛细吸液槽横截面积大于上层所述分段毛细吸液环上的所述毛细吸液槽横截面积。

[0014]

上述基于高温热管集热的多热源互补制氢装置,所述圆管状热化学反应器的顶部和底部分别焊接有上端盖和下端盖,所述圆管状高温管的两端分别与上端盖的底部和下端

盖顶部的焊接,所述圆管状热化学反应器的顶部连通有反应器入口,所述圆管状热化学反应器的底部连通有反应器出口,所述上端盖的顶部连通有充液口;所述反应器入口和上端盖之间设置有上密封垫,所述反应器出口和下端盖之间设置有下密封垫,所述圆管状热化学反应器的内部为反应区。

[0015]

本发明的技术方案取得了如下有益的技术效果:

[0016]

1、本发明,通过设置高温热管反应器,能够提高对热源的利用率,便于对反应物进行加热,高温热管反应器采用碟式聚光器进行供热,能够减少传统能源的消耗,达到节能减排的目的,同时,高温热管能够通过甲烷燃烧器进行供热,便于在阳光光照不足时进行供热,实现不间断运行制氢。

[0017]

2、本发明,通过设置psa变压吸附装置和钯膜分离装置,能够对氢气进行除杂和提纯,从而获得纯度更高的氢气,以达到更高的工业标准,且能够进行合成烃类,进行燃料升级。

[0018]

3、本发明,通过设置分段毛细吸液环,且上下分段毛细吸液环上的毛细吸液槽道底面不在同一个面上,使得每个分段毛细吸液环上的毛细吸液槽道能够相互独立发挥毛细作用,可以对冷凝在分段毛细吸液环表面上的液态金属工质发挥更好的毛细吸附作用;自下至上台阶状的毛细吸液槽分布,可以大幅增加气态工质的液化中心,提高换热效率的同时还能够降低上部液化后的液态金属工质的二次蒸发;并通过多个分段毛细吸液环相互配合组成吸液芯,且组成的毛细吸液槽道上窄下宽,冷凝后的工质液滴在附着到吸液芯的表面后,液态金属工质在毛细作用下流至毛细吸液槽内,并在重力的作用下,向下流动,由于槽道上窄下宽,液体向下流动时阻力较小,且由于液体不断的向下汇集,液体量增大,使下落的重力势能增大,从而减轻上升的工质蒸汽对回流冷凝液滴影响。

[0019]

4、本发明,通过设置第一毛细吸液孔、第二毛细吸液孔和第三毛细吸液孔组成的y形通道,能够将附着在吸液芯侧面且距离毛细吸液槽相对较远的液体吸引至第一毛细吸液孔内,并经过第二毛细吸液孔和第三毛细吸液孔的导流,将液体导流至毛细吸液槽内,从而有效提高液体收集和回流的速度,从而提高换热效率;第二毛细吸液孔和第三毛细吸液孔横截面积大于毛细吸液槽的横截面积,避免毛细吸液槽内的液态工质在毛细作用下返流至第二毛细吸液孔和第三毛细吸液孔内,通过改进圆管状热化学反应器外壁上的吸液芯结构,使得圆管状热化学反应器内部下端和上端的反应物温度差较小,有利于化学反应充分进行。

附图说明

[0020]

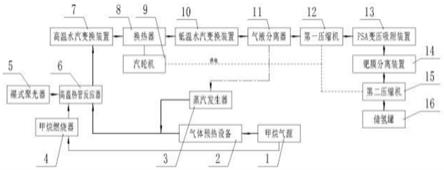

图1本发明多源互补制氢的系统示意图;

[0021]

图2本发明中圆管状高温热管的结构示意图;

[0022]

图3本发明中吸液芯的剖面结构示意图;

[0023]

图4本发明中分段毛细吸液环的立体结构示意图;

[0024]

图5本发明中分段毛细吸液环的剖面结构示意图;

[0025]

图6本发明中多源互补制氢进行燃料升级的系统示意图。

[0026]

图中附图标记表示为:1-甲烷气源;2-气体预热设备;3-蒸汽发生器;4-甲烷燃烧器;5-碟式聚光器;6-高温热管反应器;7-高温水汽变换装置;8-换热器;9-汽轮机;10-低温

水汽变换装置;11-气液分离器;12-第一压缩机;13-psa变压吸附装置;14-钯膜分离装置;15-第二压缩机;16-储氢罐;17-反应器出口;18-密封垫;19-圆管状高温热管;20-圆管状热化学反应器;21-液态金属工质;22-反应区;23-上端盖;24-充液口;25-下端盖;26-反应器入口;27-吸液芯;28-分段毛细吸液环;29-毛细吸液槽;30-第一毛细吸液孔;31-第二毛细吸液孔;32-第三毛细吸液孔;33-第一换热器;34-费托合成反应器;35-第二换热器;36-储油罐。

具体实施方式

[0027]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0028]

请参阅图1,本发明提供一种技术方案:基于高温热管集热的多热源互补制氢装置,包括进料及预热设备、热化学制氢设备、换热设备、纯化设备以及储氢设备或合成油及储油设备,所述进料及预热设备的出料管与所述热化学制氢设备的进料管流体导通,所述热化学制氢设备的出料管与所述换热设备的进料管流体导通,所述换热设备的出料管与所述纯化设备的进料管流体导通,所述纯化设备的氢气出口与所述储氢设备的氢气入口流体导通或者与所述合成油及储油设备的合成油原料气体入口流体导通。

[0029]

所述进料及预热设备包括蒸汽发生器3、气体预热设备2和甲烷气源1,所述蒸汽发生器3的蒸汽出口与所述气体预热设备2的出料管流体导通,所述甲烷气源1的气体出口与所述气体预热设备2的预热气体入口流体导通;所述气体预热设备2的出料管与所述热化学制氢设备的进料管流体导通;所述热化学制氢设备包括高温热管反应器6、碟式聚光器5和甲烷燃烧器4,所述碟式聚光器5的焦斑位于所述高温热管反应器6的外表面,所述甲烷燃烧器4在夜间或阴雨天气向所述高温热管反应器6供热;所述甲烷气源1的供气口与所述甲烷燃烧器4的进气口流体导通;所述气体预热设备2的出料管与所述高温热管反应器6的反应物入口流体导通;所述换热设备包括高温水汽变换装置7、换热器8和低温水汽变换装置10,所述高温水汽变换装置7的出料管与所述换热器8的进料管流体导通,所述换热器8的出料口与所述低温水汽变换装置10的进料口流体导通;所述高温热管反应器6的反应物出口与所述高温水汽变换装置7的进料口流体导通;所述纯化设备包括气液分离器11、第一压缩机12、psa变压吸附装置13和钯膜分离装置,所述气液分离器11的出料管与所述第一压缩机12的进料口流体导通,所述第一压缩机12的出料口与所述psa变压吸附装置13的进料口流体导通,所述psa变压吸附装置13的出料管与所述钯膜分离装置14的进料管流体导通;所述低温水汽变换装置10的出料管与所述气液分离器11的进料管流体导通,所述气液分离器11的液体出口与蒸汽发生器3的进料口流体导通;所述储氢设备包括第二压缩机15和储氢罐16,所述二压缩机的出料管与储氢罐16的进气口流体导通;所述钯膜分离装置14的出料管与所述第二压缩机15的进料管流体导通;所述换热器8的余热蒸汽出口管连通有汽轮机9,所述汽轮机9的电力输出端分别与第一压缩机12和第二压缩机15的电力输入端电性连接。

[0030]

所述换热设备包括第一换热器33和气液分离器11,所述第一换热器33的第一出料管与气液分离器11的进料管流体导通,所述第一换热器33的第一进料管与热化学制氢设备

的出料管流体导通,所述气液分离器11的液体出口与蒸汽发生器3的进料口流体导通;所述纯化设备包括psa变压吸附装置13,所述psa变压吸附装置13的进料管与气液分离器11的出料管流体导通;所述psa变压吸附装置13的出料管与第一换热器33的第二进料管流体导通;所述psa变压吸附装置13的甲烷气体出口与气体预热设备2的进料管流体导通;所述合成油及储油设备包括费托合成反应器34、第二换热器35和储油罐36,所述费托合成反应器34的出料管与第二换热器35的进料管流体导通,所述第二换热器35的出料管与储油罐36的进料管流体导通;所述费托反应合成器的进料管与第一换热器33的第二出料管流体导通,通过设置高温热管反应器6,能够提高对热源的利用率,便于对反应物进行加热,高温热管反应器6采用碟式聚光器5进行供热,能够减少传统能源的消耗,达到节能减排的目的,同时,高温热管能够通过甲烷燃烧器4进行供热,便于在阳光光照不足时进行供热,实现不间断运行制氢,通过设置psa变压吸附装置13和钯膜分离装置14,能够对氢气进行除杂和提纯,从而获得纯度更高的氢气,以达到更高的工业标准,且能够进行如图6所示的合成烃类,进行燃料升级。

[0031]

如图2-5所示,所述高温热管反应器6,包括圆管状高温热管19、圆管状热化学反应器20以及位于所述圆管状高温热管19内壁与所述圆管状热化学反应器20外壁之间的液态金属工质21,所述圆管状热化学反应器20外壁上成型有吸液芯27,所述吸液芯27包括两个或两个以上的分段毛细吸液环28,通过设置分段毛细吸液环28,且上下分段毛细吸液环28上的毛细吸液槽29道底面不在同一个面上,使得每个分段毛细吸液环28上的毛细吸液槽29道能够相互独立发挥毛细作用,可以对冷凝在分段毛细吸液环28表面上的液态金属工质21发挥更好的毛细吸附作用;自下至上台阶状的毛细吸液槽29分布,可以大幅增加气态工质的液化中心,提高换热效率的同时还能够降低上部液化后的液态金属工质21的二次蒸发;并通过多个分段毛细吸液环28相互配合组成吸液芯27,且组成的毛细吸液槽29道上窄下宽,冷凝后的工质液滴在附着到吸液芯27的表面后,液态金属工质21在毛细作用下流至毛细吸液槽29内,并在重力的作用下,向下流动,由于槽道上窄下宽,液体向下流动时阻力较小,且由于液体不断的向下汇集,液体量增大,使下落的重力势能增大,从而减轻上升的工质蒸汽对回流冷凝液滴影响,所述分段毛细吸液环28的外形为圆台状,在所述分段毛细吸液环28外侧壁上沿平行于母线方向开设有毛细吸液槽29,所述毛细吸液槽29自所述分段毛细吸液环28的上底面延伸至所述分段毛细吸液环28的下底面,相邻所述毛细吸液槽29之间的所述分段毛细吸液环28外侧壁上开设有第一毛细吸液孔30,所述第一毛细吸液孔30向着所述分段毛细吸液环28的轴线方向斜向下延伸;所述毛细吸液槽29的一个纵向侧壁上开设有第二毛细吸液孔31,另一个纵向侧壁上开设有第三毛细吸液孔32;相邻所述毛细吸液槽29之间的所述分段毛细吸液环28上的所述第一毛细吸液孔30、所述第二毛细吸液孔31和所述第三毛细吸液孔32形成y形毛细通道;所述第二毛细吸液孔31和所述第三毛细吸液孔32均自所述毛细吸液槽29向着所述第一毛细吸液孔30邻近所述分段毛细吸液环28轴线的一端斜向上延伸,所述第二毛细吸液孔31和所述第三毛细吸液孔32的孔径相等且大于所述第一毛细吸液孔30的孔径,并且所述第二毛细吸液孔31的横截面积大于所述毛细吸液槽29的横截面积,所述第一毛细吸液孔30的横截面积等于所述毛细吸液槽29的横截面积在任意上下相邻的两个所述分段毛细吸液环28中,通过设置第一毛细吸液孔30、第二毛细吸液孔31和第三毛细吸液孔32组成的y形通道,能够将附着在吸液芯27侧面且距离毛细吸液槽29相

对较远的液体吸引至第一毛细吸液孔30内,并经过第二毛细吸液孔31和第三毛细吸液孔32的导流,将液体导流至毛细吸液槽29内,从而有效提高液体收集和回流的速度,从而提高换热效率;第二毛细吸液孔31和第三毛细吸液孔32横截面积大于毛细吸液槽29的横截面积,避免毛细吸液槽29内的液态工质在毛细作用下返流至第二毛细吸液孔31和第三毛细吸液孔32内,通过改进圆管状热化学反应器20外壁上的吸液芯27结构,使得圆管状热化学反应器20内部下端和上端的反应物温度差较小,有利于化学反应充分进行:上层所述分段毛细吸液环28的下底面直径等于下层所述分段毛细吸液环28的上底面直径;上层所述分段毛细吸液环28上的所述毛细吸液槽29与下层所述分段毛细吸液环28上的所述毛细吸液槽29上下一一对应;在任意上下相邻两个所述毛细吸液槽29中:上层所述毛细吸液槽29的槽底与所述分段毛细吸液环28轴线的距离s1小于下层所述毛细吸液槽29的槽底与所述分段毛细吸液环28轴线的距离s2,下层所述分段毛细吸液环28上的所述毛细吸液槽29横截面积大于上层所述分段毛细吸液环28上的所述毛细吸液槽29横截面积;所述圆管状热化学反应器20的顶部和底部分别焊接有上端盖23和下端盖25,所述圆管状高温管的两端分别与上端盖23的底部和下端盖25顶部的焊接,所述圆管状热化学反应器20的顶部连通有反应器入口26,所述圆管状热化学反应器20的底部连通有反应器出口17,所述上端盖23的顶部连通有充液口24;所述反应器入口26和上端盖23之间设置有上密封垫18,所述反应器出口17和下端盖25之间设置有下密封垫18,所述圆管状热化学反应器20的内部为反应区22。

[0032]

工作原理:进料及预热:调节水蒸气流量计及甲烷流量计,确定最佳水碳比,将水通入蒸汽发生器3,将甲烷气源1的甲烷通入气体预热设备2,在气体预热设备2出口管路将水蒸气和甲烷气体并入同一管路,完成原料预热;

[0033]

反应:甲烷和水蒸气的混合原料通入高温热管反应器6,太阳直射辐照度充足时利用碟式聚光器5为反应供热,在夜间或阴雨天气由甲烷燃烧器4为反应供热,发生反应后,反应后的混合气体由圆筒状高温热管反应器6出口流出,气体主要成分为氢气、一氧化碳、二氧化碳、水蒸气和甲烷;

[0034]

换热:反应器出口17气体为600℃以上的高温气体,先通入高温水汽变换装置7,进一步促进一氧化碳和水蒸气变成二氧化碳和氢气,高温水汽变换装置7出口气体进入换热器8,将热量转换给水,产生水蒸气,驱动汽轮机9发电,电量用于第一压缩机12和第二压缩机15工作,换热后的混合气体进行低温水汽变换装置10,再一步提高氢气的含量;

[0035]

纯化:低温水汽变换装置10后的气体主要为氢气、二氧化碳、水蒸气和少量甲烷及一氧化碳,首先通入气液分离器11,将水蒸气与其他气体分离,水蒸气变成液体流入蒸汽发生器3进行循环利用,氢气、一氧化碳甲烷和二氧化碳经过第一压缩机12后进入psa变压吸附装置13,氢气纯度达99.999%,再进入钯膜分离装置14,分离后可产生99.9999%的高纯氢;

[0036]

储氢:经过纯化的高纯氢气由第二压缩机15将压力提高到70mpa,注入储氢罐16或无缝钢管储氢瓶进行储存。

[0037]

在其他实施例中,也可以采用如图6所示的装置及工作原理:

[0038]

进料及预热:首先,调节水蒸气流量计及甲烷流量计,确定最佳水碳比,将水通入蒸汽发生器3,甲烷通入气体预热设备2,在气体预热设备2出口管路将水蒸气和甲烷气体并入同一管路,完成原料预热;

[0039]

反应:甲烷和水蒸气的混合原料通入圆筒状高温热管反应器6,太阳直射辐照度充足时利用碟式聚光器5为反应供热,在夜间或阴雨天气由甲烷燃烧器4为反应供热,发生反应后,反应后的混合气体由圆筒状高温热管反应器6出料管流出,气体主要成分为氢气、一氧化碳、二氧化碳、水蒸气和甲烷;

[0040]

气体分离及换热:由圆筒状高温热管反应器6流出的混合气体进入第一换热器33,然后流入气液分离器11,将水蒸气分离后液体流回蒸汽发生器3循环使用,氢气、一氧化碳、二氧化碳和甲烷进入psa变压吸附装置13,分离后的甲烷流回原料预热管路,分离出的二氧化碳进行下一步工业应用,分离出的一氧化碳和氢气进入第一换热器33进行加热,再流入费托合成反应器34产生烃类混合物,产生的烃类混合物约有300℃的温度,经过第二换热器35将热量转换给水,产生水蒸气流回参与下一个反应,换热后的烃类混合物进入储油罐36。

[0041]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本专利申请权利要求的保护范围之中。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让