一种单相立方氮化硼聚晶烧结体的制备方法与流程

2021-01-30 19:01:44|

2021-01-30 19:01:44| 278|

278| 起点商标网

起点商标网

[0001]

本发明属于切削刀具材料制造领域,具体的说是一种无需粘结剂、耐热性好、硬度高的单相立方氮化硼聚晶烧结体的制备方法。

背景技术:

[0002]

超硬材料,在国民经济建设和国防工业中具有不可替代的作用,被称为国家战略物资,超硬材料及其制品已被列入为国家战略性新兴产业之一。其中,超硬材料烧结体已在工业应用中占据了绝对的比重。如何制备高性能超硬材料烧结体,获取高致密性、热稳定性和硬度等综合性能优异的超硬材料烧结体,一直是困扰该领域的难题和亟待解决的关键问题。

[0003]

作为一种绿色环保型高性能结构材料,立方氮化硼聚晶以其超耐磨、耐腐蚀、耐高温等优异性能充分体现了现代制造业对材料的要求。立方氮化硼聚晶刀具特别适合各种黑色金属的硬态切削,粗精加工,甚至实现以车代磨。不仅提高拉加工效率,而且大幅度降低了加工成本,主要切削各种淬硬钢、工具钢、模具钢、轴承钢(hrc45-70)、冷硬铸铁、高铬铸铁、镍基及钴基高温合金、各种难加工灰口铸铁、其它难加工黑色材料等。由于立方氮化硼硬度远高于陶瓷和硬质合金,制备的刀具寿命为陶瓷刀具和硬质合金刀具的数倍。在高效加工的大背景下,立方氮化硼聚晶等高效刀具正广泛的被市场所接受并逐渐的替代传统刀具,因此,国内必将存在对金属切削用立方氮化硼聚晶的巨大需求。

[0004]

目前现有的立方氮化硼聚晶烧结体,是在高温高压条件下将独立的立方氮化硼颗粒依靠粘结剂(烧结助剂)粘结,使整个立方氮化硼层烧结成为高强度立方氮化硼聚晶,是一种高性能的结构材料。立方氮化硼聚晶材料因制造方法及烧结机理不同,其合成条件及产品性能具有明显的差异,这里要着重说明的是:由于烧结体系中粘结剂的加入,硬度等一些力学性能将大幅度降低,耐热性也将受到较大影响,由于掺杂不同成分的粘结剂,导致热膨胀系数不同而形成的较大残余热应力会造成制品使用寿命降低,因此,不使用粘结剂,开发单相的立方氮化硼聚晶在其使用性能上极具有优势,将大幅度提高立方氮化硼聚晶的切削性能和使用寿命。基于此,急需一种制备高耐磨性、硬度及高温耐受性等方面具有优势的氮化硼聚晶烧结体的方法。

技术实现要素:

[0005]

本发明的目的是要提供一种单相立方氮化硼聚晶烧结体的制备方法,该制备方法不采用粘结剂,不需要各种氮的混合物添加,而且工艺简单,可操作性强。

[0006]

本发明的技术方案:

[0007]

一种单相立方氮化硼聚晶烧结体的制备方法,该方法包括以下步骤:

[0008]

①

、采用亚微、纳米立方氮化硼微粉为初始原料,其后进行分选、净化处理,立方氮化硼纯净度达到99.9wt%,晶形完整、边角未损伤、未钝化,颗粒均一性好,所选的亚微、纳米级立方氮化硼微粉平均粒径为50nm-10μm;

[0009]

②

、将上述

①

中选取的不添加粘结剂的纯立方氮化硼粉末放入钼杯中进行组装,钼杯作为防污染封装装置,壁厚为0.08—0.2mm,能够将原始微粉材料密闭封装;

[0010]

③

、将

②

组装的钼杯经过预压成型、真空净化处理、叶腊石合成块配件组装、高温高压烧结完成单相立方氮化硼聚晶的制备。

[0011]

所述的步骤

①

中立方氮化硼微粉为高纯立方相。

[0012]

所述的预压成型、真空热处理、叶腊石合成块配件组装、高温高压烧结过程是将第

②

步骤组装的钼杯经过30mpa以上预压成型,真空700℃热处理1-2h后放入石墨管套件,最后将所有部件一并放入叶腊石合成块中,在六面顶压机上进行高温高压烧结,烧结条件为7-8gpa,1800-1900℃,烧结保温时间为5-10min,最后获得性能优异的亚微、纳米纯立方氮化硼聚晶烧结体。

[0013]

本发明的有益效果:

[0014]

1、由于本发明所述的制备立方氮化硼聚晶方法是通过选用晶形均一性好、纯净度高的亚微、纳米立方氮化硼单晶微粉原料,不采用任何粘结剂,不需要各种氮的混合物等物质添加,其具有高耐热性、高耐磨性、硬度等优异性能,耐热性明显提高(大于1300℃);硬度大于50gpa。

[0015]

2、本发明的方法操作性强,减少了粉末混料不均匀或者引进杂质的负面影响,工艺简单,重复性好。在现有的生产压机设备上可直接完成,不需要二级加压的超高压力。本发明的方法将为超硬刀具材料的制备提供一种有效的途径。

[0016]

3、合成的立方氮化硼聚晶产品稳定性高,能够适用于冷硬铸铁、耐热合金及淬硬钢等材料的粗加工及精密加工领域。

附图说明

[0017]

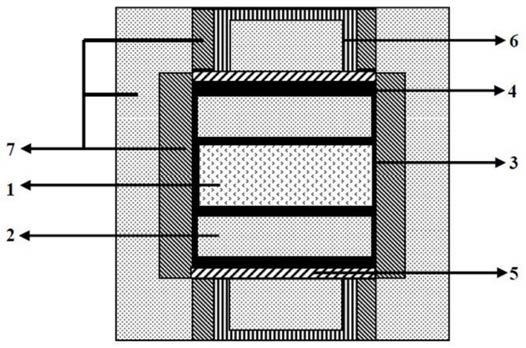

图1是本发明中的叶腊石合成块配件组装截面图。带钼杯的纯立方氮化硼微粉原料1、绝缘片2、加热管3、石墨片4、铜片5、导电钢帽6、叶腊石合成块7。

具体实施方式

[0018]

本发明的单相氮化硼聚晶烧结体是经过发明人长期研究,并结合长期实验得到的。该方法是采用优质的亚微、纳米级立方氮化硼微粉为原料,经过预压成型、真空热处理、高温高压烧结过程,合成氮化硼聚晶烧结体的过程。

[0019]

实施例1:

[0020]

1)采用亚微米立方氮化硼微粉为原料,其后进行分选净化处理,优选立方氮化硼微粉纯净度达到99.9wt%,晶形完整、边角未损伤、未钝化,颗粒均一性好的微粉,所选的亚微米级立方氮化硼微粉的平均粒径为50nm。

[0021]

2)将上述步骤1)选取的纯立方氮化硼微粉3克后放入直径16mm壁厚为0.2mm的钼杯中进行组装,能够将粉末密闭封装,防止污染。

[0022]

3)将步骤2)组装的钼杯经过40mpa预压成型,真空净化700℃热处理1h后放入石墨管3中,最后将部件4-6一并放入叶腊石合成块7中,叶腊石合成块7尺寸为32.5mm

×

32.5mm

×

32.5mm,合成腔体直径为18mm,石墨管3内径为16mm,高17mm。叶腊石合成块在六面顶压机上进行高温高压烧结,烧结条件为7.5gpa,1850℃,烧结保温时间5min后慢降温到室温,卸

压后得到φ14mm

×

5mm的单相立方氮化硼聚晶烧结体。

[0023]

实施例2:

[0024]

1)采用亚微米立方氮化硼微粉为原料,其后进行分选净化处理,优选立方氮化硼微粉纯净度达到99.9wt%,晶形完整、边角未损伤、未钝化,颗粒均一性好的微粉,所选的亚微米级立方氮化硼微粉的平均粒径为1-2μm。

[0025]

2)将上述步骤1)选取的纯立方氮化硼微粉3克后放入直径16mm壁厚为0.08mm的钼杯中进行组装,能够将粉末密闭封装,防止污染。

[0026]

3)将步骤2)组装的钼杯经过40mpa预压成型,真空净化700℃热处理1.5h后放入石墨管3中,最后将部件4-6一并放入叶腊石合成块7中,叶腊石合成块7尺寸为32.5mm

×

32.5mm

×

32.5mm,合成腔体直径为18mm,石墨管3内径为16mm,高17mm。叶腊石合成块在六面顶压机上进行高温高压烧结,烧结条件为7gpa,1800℃,烧结保温时间5min后慢降温到室温,卸压后得到φ14mm

×

5mm的单相立方氮化硼聚晶烧结体。

[0027]

实施例3:

[0028]

1)采用亚微米立方氮化硼微粉为原料,其后进行分选净化处理,优选立方氮化硼微粉纯净度达到99.9wt%,晶形完整、边角未损伤、未钝化,颗粒均一性好的微粉,所选的亚微米级立方氮化硼微粉的平均粒径为10um。

[0029]

2)将上述步骤1)选取的纯立方氮化硼微粉3克后放入直径16mm壁厚为0.1mm的钼杯中进行组装,能够将粉末密闭封装,防止污染。

[0030]

3)将步骤2)组装的钼杯经过40mpa预压成型,真空净化700℃热处理2h后放入石墨管3中,最后将部件4-6一并放入叶腊石合成块7中,叶腊石合成块7尺寸为32.5mm

×

32.5mm

×

32.5mm,合成腔体直径为18mm,石墨管3内径为16mm,高17mm。叶腊石合成块在六面顶压机上进行高温高压烧结,烧结条件为8gpa,1900℃,烧结保温时间10min后慢降温到室温,卸压后得到φ14mm

×

5mm的单相立方氮化硼聚晶烧结体。

[0031]

本申请在现有六面顶压机上一次烧结完成,单相立方氮化硼聚晶烧结体的耐磨、耐热、硬度等性能大幅度提升。本发明的方法将为超硬刀具材料的制备提供一种有效的途径。上述方法步骤中氮化硼微粉为高纯立方相(非六方相结构),和现有技术对比,本专利所述的立方氮化硼聚晶烧结体采用立方相氮化硼,而不是采用六角相氮化硼为初始原料,这样可以避免六角向立方相变的不充分,而影响最后形成聚晶的性能,也不需要更为苛刻的烧结条件,烧结条件要小于六角相烧结聚晶的条件。从操作性上看也具有优势。

[0032]

合成原理:本申请采用优选的立方氮化硼纳米、亚微米颗粒是未损伤的高结晶、高洁净度的颗粒,由于原料经过钼杯封装,真空热处理,表面具有较高的烧结活性,在高压高温的条件下,能够形成氮化硼之间的成键,形成网状结构,具有高强度和高耐磨性,比添加粘结剂的聚晶更具有优异的力学性能。比如耐热性,硬度和耐磨性。同时由于原料的选择和真空封装热处理,烧结条件不是很苛刻。

[0033]

本申请方法合成的立方氮化硼聚晶烧结体对比现有技术,技术性能指标也表现出良好的效果,不仅工艺操作简单,重复性好,而且也能保持和接近立方氮化硼单晶的硬度,达到50gpa以上的硬度,高于一般带粘结剂的聚晶(30gpa),耐热性也超过1300摄氏度。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让