一种玻璃瓶制造工艺的制作方法

2021-01-30 19:01:36|

2021-01-30 19:01:36| 324|

324| 起点商标网

起点商标网

100份、锂瓷石15-20份、莫来石10-15份、方解石15-25份、钠长石4-8份、钾长石4-8份、硼砂3-5份、碳酸钠2-4份、氧化锆0.1-0.2份、氧化铈0.1-0.2份、氧化钇0.05-0.15份。

[0017]

进一步的,所述废旧玻璃回收粉末颗粒的制备方法包括:回收无铅的碎玻璃,置于酸液浸泡池内进行酸洗,酸洗2-4h后取出,置于清水中浸泡10-15min,浸泡结束后沥干并送入烘箱内干燥30-50min,得干净的碎玻璃,将干净的碎玻璃置于粉碎机粉碎,再送入球磨机内研磨成40-80目的粉末颗粒,即得废旧玻璃回收粉末颗粒。

[0018]

进一步的,所述酸液浸泡池中的酸液为质量分数5-10%的盐酸溶液和质量分数为5-10的硫酸溶液按体积比1:2混合的酸性溶液,烘箱温度为50-65℃。

[0019]

进一步的,所述s2中,混合机的转速为300-500rpm,搅拌混合时间为20-30min,所述球磨机的转速为500-800rpm,球磨时间为2-3h,控制出料粉末的目数为100-150目。

[0020]

进一步的,所述s3中的磁吸除铁设备为带有磁铁板的输送式除铁设备,利用设置的磁铁板进行吸附除铁。

[0021]

进一步的,所述s4中,高温窑炉的升温速率为250-300℃/h,设定最高加热温度为1600-1650℃。

[0022]

进一步的,所述s6中,退火过程包括:设定退火炉温度为550-600℃,先保温15-25min,以3-5℃/min的降温速率调节退火炉温度至325-350℃,保温100-120min,以3-5℃/min的降温速率调节退火炉温度为170-200℃,保温50-70min。

[0023]

进一步的,所述s7具体包括以下步骤:

[0024]

s71、将玻璃瓶b送入静电喷涂装置内喷涂uv油漆;

[0025]

s72、将uv油漆的玻璃瓶b送入流平机内进行流平处理,提高uv油漆的流平性;

[0026]

s73、将uv油漆流平处理后的玻璃瓶b送入uv灯干燥机内进行干燥处理,使得uv油漆固化;

[0027]

s74、将uv油漆干燥处理后的玻璃瓶b送入真空镀膜机中进行镀膜处理,以在玻璃瓶的表面形成镀膜层;

[0028]

s75、重复s71-s74,得到二次uv油漆固化的玻璃瓶b;

[0029]

s76、将二次uv油漆固化的玻璃瓶b送至激光镭射雕刻机上雕刻图案,得成品玻璃瓶。

[0030]

3.有益效果

[0031]

相比于现有技术,本发明的优点在于:

[0032]

(1)本发明的玻璃瓶制造工艺,以废旧的碎玻璃为原料、辅以锂瓷石、莫来石、方解石、钠长石、钾长石、硼砂、碳酸钠、氧化锆、氧化铈、氧化钇等原料制得,原材料易得、成本低廉,且实现了变废为宝的效果,符合可持续发展和绿色环保的市场需求,适合大范围推广。

[0033]

(2)本发明加入了锂瓷石、莫来石、方解石、钠长石、钾长石、硼砂、碳酸钠、氧化锆、氧化铈、氧化钇等辅料,提高了成品玻璃瓶的抗热震性、耐磨形和抗拉伸性,有效的提高化学强化特性,同时又不会影响熔化性能,且硬度大、脆性小,有效的提高了成品玻璃瓶的透明度。

[0034]

(3)本发明中加入了磁吸除铁处理步骤,实现了彻底除铁的效果,避免铁材质的残留,保证成品玻璃瓶的质量。

[0035]

(4)本发明中的退火过程分为三段式,易于操作,不仅可使制得的玻璃瓶内的内应

力完全被去除,同时可有效提高玻璃瓶的强度和耐温性能,从而提高了成品玻璃瓶的质量。

[0036]

(5)本发明中的表面处理步骤采用两次uv油漆喷涂,uv油漆绿色环保,不会挥发有害物质,避免对人体健康造成伤害,而uv油漆能够回收再利用,降低了表面处理的成本,且不会产生废气和废液,也使得成品的玻璃瓶更加美观,有效提高市场价值。

附图说明

[0037]

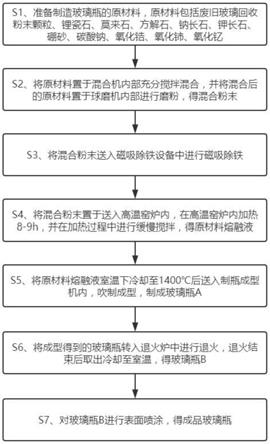

图1为本发明的工艺流程步骤示意图;

[0038]

图2为本发明中玻璃瓶表面处理的流程步骤示意图。

具体实施方式

[0039]

下面将结合本发明实施例中的附图;对本发明实施例中的技术方案进行清楚、完整地描述;显然;所描述的实施例仅仅是本发明一部分实施例;而不是全部的实施例,基于本发明中的实施例;本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例;都属于本发明保护的范围。

[0040]

实施例1:

[0041]

请参阅图1,一种玻璃瓶制造工艺,包括以下步骤:

[0042]

s1、准备制造玻璃瓶的原材料,原材料包括以下按重量份计的组份:废旧玻璃回收粉末颗粒80份、锂瓷石15份、莫来石10份、方解石15份、钠长石4份、钾长石4份、硼砂3份、碳酸钠2份、氧化锆0.1份、氧化铈0.1份、氧化钇0.05份。

[0043]

其中,废旧玻璃回收粉末颗粒的制备方法包括:回收无铅的碎玻璃,置于酸液浸泡池内进行酸洗,酸洗2h后取出,置于清水中浸泡10min,浸泡结束后沥干并送入烘箱内干燥30min,得干净的碎玻璃,将干净的碎玻璃置于粉碎机粉碎,再送入球磨机内研磨成40目的粉末颗粒,即得废旧玻璃回收粉末颗粒。

[0044]

上述酸液浸泡池中的酸液为质量分数5%的盐酸溶液和质量分数为5%的硫酸溶液按体积比1:2混合的酸性溶液,烘箱温度为50℃。

[0045]

s2、将原材料置于混合机内部充分搅拌混合,并将混合后的原材料置于球磨机内部进行磨粉,得混合粉末。其中,混合机的转速为300rpm,搅拌混合时间为20min,球磨机的转速为500rpm,球磨时间为2h,控制出料粉末的目数为100目。

[0046]

s3、将混合粉末送入磁吸除铁设备中进行磁吸除铁,其中磁吸除铁设备为带有磁铁板的输送式除铁设备,利用设置的磁铁板进行吸附除铁。

[0047]

s4、将混合粉末置于送入高温窑炉内,在高温窑炉内加热8h,并在加热过程中进行缓慢搅拌,得原材料熔融液。其中,高温窑炉的升温速率为250℃/h,设定最高加热温度为1600℃。

[0048]

s5、将原材料熔融液室温下冷却至1400℃后送入制瓶成型机内,吹制成型,制成玻璃瓶a;

[0049]

s6、将成型得到的玻璃瓶转入退火炉中进行退火,退火结束后取出冷却至室温,得玻璃瓶b;

[0050]

s5中,退火过程包括:设定退火炉温度为550℃,先保温15min,以3℃/min的降温速率调节退火炉温度至325℃,保温100min,以3.5℃/min的降温速率调节退火炉温度为170

℃,保温50min。

[0051]

s7、对玻璃瓶b进行表面处理,得成品玻璃瓶,

[0052]

请参阅图2,表面处理过程具体包括以下步骤:

[0053]

s71、将玻璃瓶b送入静电喷涂装置内喷涂uv油漆;

[0054]

s72、将uv油漆的玻璃瓶b送入流平机内进行流平处理,提高uv油漆的流平性;

[0055]

s73、将uv油漆流平处理后的玻璃瓶b送入uv灯干燥机内进行干燥处理,使得uv油漆固化;

[0056]

s74、将uv油漆干燥处理后的玻璃瓶b送入真空镀膜机中进行镀膜处理,以在玻璃瓶的表面形成镀膜层;

[0057]

s75、重复s71-s74,得到二次uv油漆固化的玻璃瓶b;

[0058]

s76、将二次uv油漆固化的玻璃瓶b送至激光镭射雕刻机上雕刻图案,得成品玻璃瓶。

[0059]

实施例2:

[0060]

请参阅图1,一种玻璃瓶制造工艺,包括以下步骤:

[0061]

s1、准备制造玻璃瓶的原材料,原材料包括以下按重量份计的组份:废旧玻璃回收粉末颗粒90份、锂瓷石17份、莫来石12份、方解石20份、钠长石6份、钾长石6份、硼砂4份、碳酸钠3份、氧化锆0.15份、氧化铈0.15份、氧化钇0.1份。

[0062]

其中,废旧玻璃回收粉末颗粒的制备方法包括:回收无铅的碎玻璃,置于酸液浸泡池内进行酸洗,酸洗3h后取出,置于清水中浸泡12min,浸泡结束后沥干并送入烘箱内干燥40min,得干净的碎玻璃,将干净的碎玻璃置于粉碎机粉碎,再送入球磨机内研磨成60目的粉末颗粒,即得废旧玻璃回收粉末颗粒。

[0063]

上述酸液浸泡池中的酸液为质量分数7.5%的盐酸溶液和质量分数为7.5%的硫酸溶液按体积比1:2混合的酸性溶液,烘箱温度为55℃。

[0064]

s2、将原材料置于混合机内部充分搅拌混合,并将混合后的原材料置于球磨机内部进行磨粉,得混合粉末。其中,混合机的转速为400rpm,搅拌混合时间为25min,球磨机的转速为600rpm,球磨时间为2.5h,控制出料粉末的目数为125目。

[0065]

s3、将混合粉末送入磁吸除铁设备中进行磁吸除铁,其中磁吸除铁设备为带有磁铁板的输送式除铁设备,利用设置的磁铁板进行吸附除铁。

[0066]

s4、将混合粉末置于送入高温窑炉内,在高温窑炉内加热8.5h,并在加热过程中进行缓慢搅拌,得原材料熔融液。其中,高温窑炉的升温速率为275℃/h,设定最高加热温度为1625℃。

[0067]

s5、将原材料熔融液室温下冷却至1400℃后送入制瓶成型机内,吹制成型,制成玻璃瓶a;

[0068]

s6、将成型得到的玻璃瓶转入退火炉中进行退火,退火结束后取出冷却至室温,得玻璃瓶b;

[0069]

s5中,退火过程包括:设定退火炉温度为575℃,先保温20min,以4℃/min的降温速率调节退火炉温度至350℃,保温110min,以5℃/min的降温速率调节退火炉温度为180℃,保温60min。

[0070]

s7、对玻璃瓶b进行表面处理,得成品玻璃瓶,

[0071]

请参阅图2,表面处理过程具体包括以下步骤:

[0072]

s71、将玻璃瓶b送入静电喷涂装置内喷涂uv油漆;

[0073]

s72、将uv油漆的玻璃瓶b送入流平机内进行流平处理,提高uv油漆的流平性;

[0074]

s73、将uv油漆流平处理后的玻璃瓶b送入uv灯干燥机内进行干燥处理,使得uv油漆固化;

[0075]

s74、将uv油漆干燥处理后的玻璃瓶b送入真空镀膜机中进行镀膜处理,以在玻璃瓶的表面形成镀膜层;

[0076]

s75、重复s71-s74,得到二次uv油漆固化的玻璃瓶b;

[0077]

s76、将二次uv油漆固化的玻璃瓶b送至激光镭射雕刻机上雕刻图案,得成品玻璃瓶。

[0078]

实施例3:

[0079]

请参阅图1,一种玻璃瓶制造工艺,包括以下步骤:

[0080]

s1、准备制造玻璃瓶的原材料,原材料包括以下按重量份计的组份:废旧玻璃回收粉末颗粒100份、锂瓷石20份、莫来石15份、方解石25份、钠长石8份、钾长石8份、硼砂5份、碳酸钠4份、氧化锆0.2份、氧化铈0.2份、氧化钇0.15份。

[0081]

其中,废旧玻璃回收粉末颗粒的制备方法包括:回收无铅的碎玻璃,置于酸液浸泡池内进行酸洗,酸洗4h后取出,置于清水中浸泡15min,浸泡结束后沥干并送入烘箱内干燥50min,得干净的碎玻璃,将干净的碎玻璃置于粉碎机粉碎,再送入球磨机内研磨成80目的粉末颗粒,即得废旧玻璃回收粉末颗粒。

[0082]

上述酸液浸泡池中的酸液为质量分数10%的盐酸溶液和质量分数为10的硫酸溶液按体积比1:2混合的酸性溶液,烘箱温度为65℃。

[0083]

s2、将原材料置于混合机内部充分搅拌混合,并将混合后的原材料置于球磨机内部进行磨粉,得混合粉末。其中,混合机的转速为500rpm,搅拌混合时间为30min,球磨机的转速为800rpm,球磨时间为3h,控制出料粉末的目数为150目。

[0084]

s3、将混合粉末送入磁吸除铁设备中进行磁吸除铁,其中磁吸除铁设备为带有磁铁板的输送式除铁设备,利用设置的磁铁板进行吸附除铁。

[0085]

s4、将混合粉末置于送入高温窑炉内,在高温窑炉内加热9h,并在加热过程中进行缓慢搅拌,得原材料熔融液。其中,高温窑炉的升温速率为300℃/h,设定最高加热温度为1650℃。

[0086]

s5、将原材料熔融液室温下冷却至1400℃后送入制瓶成型机内,吹制成型,制成玻璃瓶a;

[0087]

s6、将成型得到的玻璃瓶转入退火炉中进行退火,退火结束后取出冷却至室温,得玻璃瓶b;

[0088]

s5中,退火过程包括:设定退火炉温度为600℃,先保温25min,以4℃/min的降温速率调节退火炉温度至350℃,保温120min,以4℃/min的降温速率调节退火炉温度为200℃,保温70min。

[0089]

s7、对玻璃瓶b进行表面处理,得成品玻璃瓶,

[0090]

请参阅图2,表面处理过程具体包括以下步骤:

[0091]

s71、将玻璃瓶b送入静电喷涂装置内喷涂uv油漆;

[0092]

s72、将uv油漆的玻璃瓶b送入流平机内进行流平处理,提高uv油漆的流平性;

[0093]

s73、将uv油漆流平处理后的玻璃瓶b送入uv灯干燥机内进行干燥处理,使得uv油漆固化;

[0094]

s74、将uv油漆干燥处理后的玻璃瓶b送入真空镀膜机中进行镀膜处理,以在玻璃瓶的表面形成镀膜层;

[0095]

s75、重复s71-s74,得到二次uv油漆固化的玻璃瓶b;

[0096]

s76、将二次uv油漆固化的玻璃瓶b送至激光镭射雕刻机上雕刻图案,得成品玻璃瓶。

[0097]

以上所述;仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此;任何熟悉本技术领域的技术人员在本发明揭露的技术范围内;根据本发明的技术方案及其改进构思加以等同替换或改变;都应涵盖在本发明的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让