一种采空区膏体充填料浆及其制备方法与流程

2021-01-30 19:01:03|

2021-01-30 19:01:03| 259|

259| 起点商标网

起点商标网

[0001]

本申请涉及矿山采空区填充的领域,更具体地说,它涉及一种采矿区膏体充填料浆及其制备方法。

背景技术:

[0002]

我国是煤炭资源大国,更是煤炭的生产和消耗大国。完成开采后的矿山形成大面积的采空区,采空区的地面经常大面积塌陷损毁。为保护矿山整体结构,在开采完煤矿后需要对采空区进行回填。

[0003]

常见的回填方法包括干式填充、水砂填充和胶结填充等,以胶结填充为例,工作人员首先将水泥与砂石,废料等进行拌和,搅拌均匀后通过注浆或自重流动的方式将拌和后的充填膏剂注入采空区内,从而对采空区进行填充。

[0004]

然而,本申请发明人发现,使用水泥作为胶结剂,回填后采空区土质密实坚固,从而不利于动植物在回填后的土层内生存,进而不利于土壤生态体系的恢复。

[0005]

而在水砂填充法中主要是用水力将砂子、碎石或炉渣等充填材料输送到井下,用于对采空区进行支撑,但是由此填入的大量水分会残留在采空区内,并且砂石干燥非常缓慢,导致料浆对采空区的支撑能力非常有限,甚至不能达到工况要求。

技术实现要素:

[0006]

为了控制采空区充填料浆的干燥速度,以使工况操作具有可控性,本申请提供一种采空区膏体充填料浆及其制备方法。

[0007]

第一方面,本申请提供一种采空区膏体充填料浆,采用如下的技术方案:一种采空区膏体充填料浆,按重量份计包括,干骨料,1800-2300份;水,270-330份;增稠剂,40-60份;黏土,150-180份;吸水剂42-88份;吸水剂包括吸水树脂和粉煤灰,二者重量比例为1:0.4-0.6,粉煤灰包裹在吸水树脂的表面。

[0008]

通过采用上述技术方案,由于采用增稠剂,增稠剂提高了水的粘稠度,使得干骨料与水混合后融合性更好,进而提高了料浆成型后干骨料混合的均匀性与料浆的流动性。

[0009]

黏土作为保水剂,其能够包裹料浆内的水分,有助于干骨料与水的结合度,水分包裹在黏土中,避免水分从干骨料间渗出,进一步避免了干骨料与水分固液分离的情况。

[0010]

吸水剂用于吸收料浆中的水分,但是,希望料浆在不同阶段的失水速度得到控制。例如,在注浆阶段,希望料浆保持良好的流动性,使得料浆能够被顺利、完整地注入采空区,在注浆完成后,希望料浆逐渐干燥,以与采空区的原生土层相融合,便于采空区的土壤生态系统快速恢复,并接近土壤原生系统。

[0011]

本申请的发明人发现,粉煤灰具有吸水性和透水性,通过选用吸水性能劣于吸水树脂的粉煤灰,将粉煤灰包裹在吸水树脂的外表面,并控制粉煤灰包裹层的厚度,由此可以

获得吸水速率满足工况要求的吸水剂。

[0012]

本申请的料浆在填充入采空区内部后,可以快速干燥并对采空区内部空间进行支撑,吸水树脂吸水后体积变大,从而对干骨料进行挤压,增大了料浆的内应力,提高了料浆的抗压强度;料浆填充后,由于干骨料间存在空隙,并且本申请的料浆中不含有水泥,因此有利于充填料浆与原生土层相容,便于土壤生态系统的恢复。

[0013]

料浆中的游离水首先与吸水剂外表面的粉煤灰接触,粉煤灰吸水后膨胀,粉煤灰包裹层爆裂形成裂痕。在吸水剂混入浆料的初期,起到吸水作用的主要为粉煤灰,因此吸水速率较低,浆料的流动性受失水的影响较小,由此能够保持良好的流动性;随着注浆的进行,粉煤灰包裹层逐层破裂,料浆中的游离水通过粉煤灰裂痕与吸水剂内部的吸水树脂接触,由此吸水树脂发挥吸水作用;吸水树脂吸水后,体积膨胀,进而将粉煤灰包裹层撑破,通过这些裂痕,吸水剂中的吸水树脂直接与水分接触,逐渐发挥主要吸水作用。在此过程中,实现了对浆料失水速率的动态调节,由此,吸水剂在生产料浆和注浆阶段,粉煤灰对吸水起到主要作用,吸水速率较低,即料浆失水速率较低,料浆能够保持良好的流动性;而注浆完成后,随着粉煤灰包裹层逐层破裂,吸水树脂对吸水起到主要作用,吸水速率逐渐加快,浆料在采空区内的失水速率相应升高,由此促进了料浆的干燥。

[0014]

本申请的采空区膏体充填料浆不包含水泥,减少了充填料浆在采空区内部密实胶结的情况。

[0015]

优选的,粉煤灰粒径为250-300μm,最大吸水量为90-130重量%。

[0016]

优选的,所述吸水树脂的粒径为9-14mm,最大吸水量为3900-4500重量%。

[0017]

最大吸水量是指吸水基质在吸水达到饱和时,吸收水的重量与吸水基质在干燥时自身重量的比值。

[0018]

通过采用上述技术方案,通过控制粉煤灰的粒径、吸水树脂的粒径,可以使粉煤灰均匀地包覆在吸水树脂的表面,并呈若干层分布。通过调整粉煤灰与吸水树脂的吸水性能并使其合理配合,可以更加灵活地调节吸水剂的吸水速率、吸水时机和最大吸水量。

[0019]

优选的,吸水树脂选用淀粉接枝丙烯酸树脂或交联型羟乙基纤维素接枝丙烯酰胺聚合物中的至少一种。

[0020]

通过采用上述技术方案,淀粉接枝丙烯酸树脂或交联型羟乙基纤维素接枝丙烯酰胺聚合物具有很强的吸水性能并且吸水后体积膨胀,吸水树脂在吸水后,不仅加速了料浆的干燥,同时吸水树脂体积的增大也增大了料浆内部压力,进而提高了料浆在采空区内部的抗压性能,从而对采空区进行了支撑。

[0021]

优选的,所述粉煤灰包裹的厚度为0.5-1.2mm。

[0022]

通过采用上述技术方案,通过调整吸水树脂与粉煤灰的用量关系,可以控制粉煤灰在吸水树脂颗粒外表面包裹的厚度(即包裹层的厚度),从而控制吸水树脂发挥吸水作用的时机和速度,从而控制吸水剂的总体吸水速度。粉煤灰包裹在吸水树脂表面的厚度越厚,则吸水树脂被抑制的时间越长,反之则越短。通过改变吸水剂中吸水树脂发挥主要吸水作用的时间,使其料浆在初期和注浆后具有不同的失水速度,使得料浆在生产、运输、注浆过程中可以保持较好的流动性,方便了注浆工作的顺利进行,并在注浆完成后,吸水剂吸水速度加快,从而快速对料浆进行干燥。

[0023]

优选的,所述增稠剂为明胶、琼脂、羧甲基纤维素中的至少一种。

[0024]

通过采用上述技术方案,明胶,琼脂,羧甲基纤维素等可以提高水体的粘度,进而提高水体对干骨料的携带能力,提高了料浆的流动性。

[0025]

优选的,干骨料包括矸石,石子,沙子;按重量份计,矸石,800-1000份;石子600-800份;沙子400-500份。

[0026]

通过采用上述技术方案,矸石、石子、沙子的相互配合,一方面使得干骨料之间存在空隙,便于水分渗透,也便于与采空区的土层相互结合,另一方面,矸石等挖矿所得的废料被重新利用,并回填至采空区内,废物利用并且减少了对原土壤结构的破坏。

[0027]

第二方面,本申请提供一种采空区膏体充填料浆的制备方法,采用如下的技术方案:一种采空区膏体充填料浆的制备方法,包括以下步骤:s1干料的混合:将干骨料、黏土按比例搅拌并混合均匀;s2将水与增稠剂按比例混合搅拌均匀后加入到混合好的干料中并继续进行搅拌,得到半流体充填膏;s3向半流体充填膏内加入吸水剂,继续搅拌,搅拌速度为40-55r/min,搅拌时间2-3min;制成料浆;其中,所述吸水剂包括吸水树脂和包裹在所述吸水树脂外表面的粉煤灰,所述吸水树脂和所述粉煤灰重量比为1:0.4-0.6。

[0028]

通过采用上述技术方案,工作人员可以按照上述的步骤,按比例依次加入各种配料并进行搅拌,制得所需料浆后,此时吸水剂位于料浆内,水分首先与外层的粉煤灰接触,并通过粉煤灰逐渐向吸水树脂渗透。此时吸水剂的吸水速率较低,料浆具有较好的流动性;随着水分逐渐通过粉煤灰与吸水树脂接触后,吸水树脂吸水膨胀从而逐渐将粉煤灰包覆层撑裂,此时吸水剂的吸水速度增大,并快速吸收料浆内的游离水。料浆快速干结。所以工作人员需要在吸水剂的吸水速度增大前将料浆注入采空区内,料浆注入采空区内部后可以快速吸水,促进料浆在采空区内快速干结。

[0029]

在一个实施方案中,所述吸水剂的制备方法包括:粉煤灰的包覆:将粉煤灰加热至110-120℃后加入吸水树脂,常温下搅拌并自然冷却,搅拌条件使得粉煤灰包覆在吸水树脂的外表面,形成包覆层,由此获得颗粒状吸水剂。

[0030]

优选的所述搅拌条件包括:搅拌速度为20-30r/min,搅拌时间为15-20min。

[0031]

通过采用上述技术方案,吸水树脂与灼热的粉煤灰接触,吸水树脂表面融化使之具有粘性,在混合过程中,温度自然冷却后,粉煤灰粘附在吸水树脂表面,从而形成粉煤灰包覆层,初级吸水剂颗粒,粉煤灰包裹在吸水树脂的表面,减少了吸水树脂与游离水的直接接触,从而在生产初期抑制了吸水树脂的吸水作用,降低了吸水剂的吸水速度,便于使吸水剂应用于生产中。

[0032]

在一个实施方案中,吸水剂包括若干层粉煤灰包裹层。吸水剂的制备方法包括:内层粉煤灰的包覆:将粉煤灰加热至110-120℃后加入吸水树脂,常温下搅拌并自然冷却,使得粉煤灰包覆在吸水树脂表面形成初级吸水剂颗粒,然后将初级吸水剂颗粒从粉煤灰中筛出;由此完成第一次包覆;加厚层粉煤灰的包覆:保持初级吸水颗粒表面温度为70-80℃,然后向初级吸水颗粒的表面喷洒热熔粘接剂,在室温下混入常温的粉煤灰,并搅拌均匀;由此完成第二次包覆;重复加厚层粉煤灰的包覆。

[0033]

根据需要,可以重复1-3次,制得吸水剂颗粒。

[0034]

通过采用上述技术方案,内层粉煤灰包覆时,吸水树脂与灼热的粉煤灰接触,从而吸水树脂表面融化使之具有粘性,在混合过程中,温度自然冷却后,粉煤灰粘附在吸水树脂表面。从而形成初级吸水剂颗粒,随后将初级吸水剂颗粒筛出。

[0035]

热熔粘接剂可以选用东莞市易美多热转印材料有限公司xt-610低温热熔胶。

[0036]

加厚层粉煤灰包覆时,首先对初级吸水剂颗粒加热至70-80℃,然后向初级吸水剂颗粒的表面喷洒热熔粘接剂,此时热熔粘接剂处于流动状态并且黏着力较弱,然后将喷洒过热熔粘接剂的初级吸水剂颗粒与常温下的粉煤灰相互混合,此时热熔粘接剂受冷降温,并与粉煤灰相互粘结,从而将粉煤灰粘附在初级吸水剂颗粒的外表面(即粉煤灰包裹层的外表面)。重复步骤加厚层粉煤灰包覆,从而可以调节吸水树脂表面附着的粉煤灰厚度,进而方便了调节吸水剂颗粒的吸水速度。

[0037]

优选的,步骤内层粉煤灰的包覆,加厚层粉煤灰的包覆所使用的粉煤灰重量为吸水树脂的0.8-1.2倍。

[0038]

通过采用上述技术方案,粉煤灰在搅拌时的使用量大于吸水剂所需用量,从而使得吸水树脂或初级吸水剂颗粒在搅拌时可以充分的与粉煤灰相互接触,减少了吸水树脂之间的相互粘连或初级吸水剂颗粒之间的相互粘连的情况,进而提高了吸水树脂表面粉煤灰附着的均一性。

[0039]

优选的,黏土在使用前需经过烘干粉碎,并使得粉碎后的黏土粒径不大于0.1mm。烘干温度为110℃,烘干后含水量小于10重量%。黏土经过烘干粉碎后,颗粒变小,从而更容易与干骨料搅拌均匀,进而可以更均匀的分散在料浆内,提高了料浆的均匀性。

[0040]

综上所述,本申请具有以下有益效果:1、由于本申请采用干骨料、水、黏土、增稠剂、吸水剂作为充填料浆的原料,料浆在生产过程中选用的原料与土壤的相容性好,填充后透气透水性好,从而便于填充后土壤动植物的生长,进而有利于土壤生态系统的恢复。

[0041]

2、本申请中优选采用吸水剂对料浆内的游离水分进行吸收,从而加快了料浆的干结速度,使得料浆可以快速定型,并对采空区进行支撑。

[0042]

3、本申请的方法,通过粉煤灰与吸水树脂配比的限定,从而粉煤灰附着在吸水树脂的表面进而对吸水速率进行动态调控,使得料浆在生产、运输、注浆过程中,具有较好的流动性,而料浆在注入采空区内部后可以快速干燥,从而方便了料浆的使用。

[0043]

本申请的浆料在1小时内保持良好的流动性,初始流动度在124-134mm之间,在72小时以内完成干燥,抗压强度至少为4.26mpa。

具体实施方式

[0044]

以下结合实施例对本申请作进一步详细说明。

[0045]

吸水剂的制备例本制备例中吸水树脂购自沈阳基石双龙化工有限公司的高吸水树脂sap。

[0046]

热熔粘接剂可选用东莞市易美多热转印材料有限公司xt-610低温热熔胶。

[0047]

制备例1选取粒径为9mm,最大吸水重量为自身重量3900%的吸水树脂。

[0048]

选取粒径为250μm,最大吸水重量为自身重量90%的粉煤灰。

[0049]

按重量份计,将12份的粉煤灰包裹在30份的吸水树脂表面。

[0050]

具体操作包括:步骤1,粉煤灰的包覆,称取重量份计24份的粉煤灰加热至120℃,然后在常温下将30份的吸水树脂倒入灼热的粉煤灰中,常温下搅拌并自然冷却,搅拌速度为20r/min,搅拌15min,使得粉煤灰包覆在吸水树脂表面形成初级吸水剂颗粒;步骤2,粉煤灰加厚层的处理,将初级吸水剂颗粒加热至85℃,并将其表面喷洒热熔粘接剂,准备常温状态的粉煤灰按重量份计24份,并将经过热熔粘接剂处理后的初级吸水剂颗粒加入准备好的粉煤灰中,常温搅拌,搅拌速度为40min/r,搅拌20min。

[0051]

通过测量步骤1和每次步骤2中为粘附在吸水树脂表面的粉煤灰剩余量,从而测定包裹在吸水树脂表面的粉煤灰重量,并控制包裹在吸水树脂表面的粉煤灰重量为吸水树脂重量的40%。

[0052]

制备例2选取粒径为14mm,最大吸水重量为自身重量3900%的吸水树脂。

[0053]

选取粒径为250μm,最大吸水重量为自身重量90%的粉煤灰。

[0054]

将15份的粉煤灰包裹在30份的吸水树脂表面。

[0055]

具体操作包括:步骤1,粉煤灰的包覆,称取重量份计30份的粉煤灰加热至120℃,然后在常温下将30份的吸水树脂倒入灼热的粉煤灰中,常温下搅拌并自然冷却,搅拌速度为25r/min,搅拌20min,使得粉煤灰包覆在吸水树脂表面形成初级吸水剂颗粒;步骤2,粉煤灰加厚层的处理,将初级吸水剂颗粒加热至85℃,并将其表面喷洒热熔粘接剂,准备常温状态的粉煤灰按重量份计24份,并将经过热熔粘接剂处理后的初级吸水剂颗粒加入准备好的粉煤灰中,常温搅拌,搅拌速度为40min/r,搅拌20min。

[0056]

重复步骤2粉煤灰加厚层的处理3次,并通过测量步骤1和每次步骤2中为粘附在吸水树脂表面的粉煤灰剩余量,从而测定包裹在吸水树脂表面的粉煤灰重量,并控制包裹在吸水树脂表面的粉煤灰重量为吸水树脂重量的50%。

[0057]

制备例3选取粒径为14mm,最大吸水重量为自身重量3900%的吸水树脂。

[0058]

选取粒径为300μm,最大吸水重量为自身重量90%的粉煤灰。

[0059]

将18份的粉煤灰包裹在30份的吸水树脂表面。

[0060]

具体操作包括:步骤1,粉煤灰的包覆,称取重量份计42份的粉煤灰加热至120℃,然后在常温下将42份的吸水树脂倒入灼热的粉煤灰中,常温下搅拌并自然冷却,搅拌速度为40r/min,搅拌20min,使得粉煤灰包覆在吸水树脂表面形成初级吸水剂颗粒;步骤2,粉煤灰加厚层的处理,将初级吸水剂颗粒加热至85℃,并将其表面喷洒热熔粘接剂,准备常温状态的粉煤灰按重量份计42份,并将经过热熔粘接剂处理后的初级吸水剂颗粒加入准备好的粉煤灰中,常温搅拌,搅拌速度为40min/r,搅拌30min。

[0061]

重复步骤2粉煤灰加厚层的处理3次,并通过测量步骤1和每次步骤2中为粘附在吸水树脂表面的粉煤灰剩余量,从而测定包裹在吸水树脂表面的粉煤灰重量,并控制包裹在

吸水树脂表面的粉煤灰重量为吸水树脂重量的60%。

[0062]

制备例4与制备例2的不同之处在于本制备例选用粒径为14mm,最大吸水重量为自身重量4500%的吸水树脂。

[0063]

制备例5与制备例4的不同之处在于本制备例选取粒径为300μm,最大吸水重量为自身重量130%的粉煤灰。

[0064]

对比例1选取粒径为14mm,最大吸水重量为自身重量3900%的吸水树脂作为吸水剂不做任何处理。

[0065]

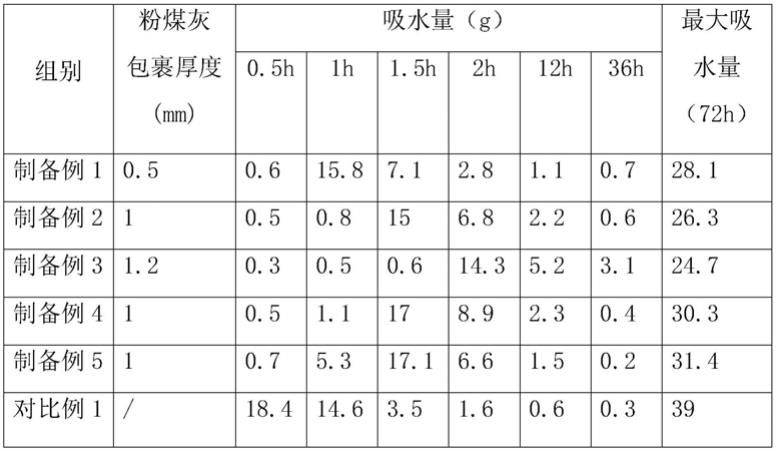

选取制备例1-5、对比例1,分别测定粉煤灰包裹厚度及每克吸水剂在指定时间的吸水量。

[0066]

表1吸水剂性能测试结合制备例1,制备例2,制备例3可知,制备的吸水剂最大吸水量随粉煤灰添加比例的增大而逐渐减小,同时粉煤灰包裹在吸水树脂表面的厚度随粉煤灰添加比例的增大而逐渐增大。随着粉煤灰包裹在吸水树脂表面厚度的增大,粉煤灰对吸水剂初期吸水速率的抑制效果也好,抑制时间越长。

[0067]

随着吸水时间的增长,吸水剂的吸水速率会在某一时间突然加快,可能的原因是,吸水树脂与水接触,导致自身吸水膨胀,从而将包裹在吸水树脂外侧的粉煤灰层被撑开并产生若干缝隙,进而使得吸水树脂本身通过缝隙直接与水分接触,从而使得吸水树脂的吸水速度得以增大。

[0068]

结合制备例2、4、5,随着粉煤灰和/或吸水树脂最大吸水量的增大,吸水剂单位重量下的最大吸水量也随之增大,但是当粉煤灰的吸水量增大时,使得吸水剂中粉煤灰包裹层的吸水能力提高,进而使得吸水速率的突变点提前,从而不利于抑制吸水树脂的吸水能力。

[0069]

综上考虑,上述制备例中制备例4中粉煤灰抑制吸水树脂的有效时间为1h,从而在注浆过程中,吸水树脂的吸水性能处于被抑制的阶段,进而保持了料浆较好的流动性,另外

在注浆完成后,吸水剂很快进入快速吸水阶段,有利于料浆的快速干结。

[0070]

制备例2、4虽然有相近的抑制时间,但是相比于制备例2,制备例4的最大吸水量优于制备例2。实施例

[0071]

本申请中所使用的原料主要有干骨料,水,增稠剂,黏土,吸水剂。

[0072]

干骨料包括矸石,石子,沙子。其中矸石经破碎筛选,使得矸石的平均粒径在25-30mm的范围内,石子选用5mm-20mm连续级配,沙子选用-区中砂。进而使得混合后的干骨料粒径呈连续递增状态,石子充填在矸石的空隙内,沙子充填在石子的空隙内,进而使得干骨料之间的堆叠更加密实。

[0073]

增稠剂选用明胶,琼脂,羧甲基纤维素中的一种或几种材料,由于上述材料作用原理相同,并且产生的效果相似,本申请中以明胶作为示例。

[0074]

黏土在使用前需经过烘干粉碎,并使得粉碎后的黏土粒径不大于0.1mm。

[0075]

本申请中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

[0076]

实施例1一种采空区膏体充填料浆,按重量份计,包括以下成分:矸石800份,石子600份,沙子400份,水270份,黏土150份,明胶40份,淀粉接枝丙烯酸树脂30份,粉煤灰18份,吸水剂42份,吸水剂选用制备例4中制得的吸水剂。

[0077]

一种采空区膏体充填料浆的制备方法,包括以下步骤:s1,干料的混合,将矸石,石子,沙子,黏土按比例加入搅拌箱内并混合均匀;s2,将水与增稠剂按比例混合搅拌均匀后加入到混合好的干料中并继续进行搅拌,得到半流体充填膏;s3,向半流体充填膏内加入吸水剂,继续搅拌,搅拌速度为40-55r/min,搅拌时间2-3min;制成料浆。

[0078]

实施例2一种采空区膏体充填料浆,按重量份计,包括以下成分:矸石900份,石子700份,沙子450份,水300份,黏土165份,明胶50份,淀粉接枝丙烯酸树脂40份,粉煤灰28份,吸水剂65份,吸水剂选用制备例4中所制得的吸水剂。

[0079]

一种采空区膏体充填料浆的制备方法,包括以下步骤:s1,干料的混合,将矸石,石子,沙子,黏土按比例加入搅拌箱内并混合均匀;s2,将水与增稠剂按比例混合搅拌均匀后加入到混合好的干料中并继续进行搅拌,得到半流体充填膏;s3,向半流体充填膏内加入吸水剂,继续搅拌,搅拌速度为40-55r/min,搅拌时间2-3min;制成料浆;实施例3一种采空区膏体充填料浆,按重量份计,包括以下成分:矸石1000份,石子800份,沙子500份,水330份,黏土180份,明胶60份,淀粉接枝丙烯酸树脂55份,粉煤灰40份,吸水剂88份,吸水剂选用制备例4中所制得的吸水剂。

[0080]

一种采空区膏体充填料浆的制备方法,包括以下步骤:

s1,干料的混合,将矸石,石子,沙子,黏土按比例加入搅拌箱内并混合均匀;s2,将水与增稠剂按比例混合搅拌均匀后加入到混合好的干料中并继续进行搅拌,得到半流体充填膏;s3,向半流体充填膏内加入吸水剂,继续搅拌,搅拌速度为40-55r/min,搅拌时间2-3min;制成料浆;s4,将料浆通过注浆管加压注入采空区内,制得料浆与料浆注入采空区的时间间隔小于10min,注浆压力为1-3mpa。

[0081]

实施例4与实施例2的不同之处在于本实施例中所使用的吸水剂为制备例5中所制得的吸水剂。

[0082]

实施例5与实施例2的不同之处在于本实施例中所使用的吸水剂为制备例3中所制得的吸水剂。

[0083]

实施例6与实施例2的不同之处在于本实施例中黏土组分按重量份计,用量为150份。

[0084]

表2实施例1-7中采空区膏体充填料浆的原料配比对比例对比例2本对比例为一般采空区填充领域中水泥充填料浆各组分配比,包括按重量份计的水泥300份,粉煤灰70份,沙子650份,碎石1100份,聚羧酸减水剂4.8份,脂肪醇磺酸盐引气剂3.4份,水100份。

[0085]

其制备方法为,将水泥,粉煤灰,沙子,碎石,聚羧酸减水剂,脂肪醇磺酸盐引气剂,水按配比加料,并进行搅拌,搅拌速度为20-30r/min,搅拌时间15-20min。

[0086]

对比例3与实施例2的不同之处在于本对比例中未添加吸水剂。

[0087]

对比例4与实施例2的不同之处在于对比例中粉煤灰被等重量的沙子替换。

[0088]

对比例5

与实施例2的不同之处在于,所使用的石子粒径为20-30mm,矸石为15-45mm。

[0089]

对比例6与实施例2的不同之处在于,本对比例中未添加黏土。

[0090]

性能检测试验表3实施例1-6所制备料浆的性能检测表4对比例1-3的性能检测,以及与实施例2的对比结合实施例1-3和对比例2并结合表2和表3可以看出,虽然采空区膏体料浆的抗压强度小于一般领域中水泥料浆各组分配比,但是由于采空区处于无人为活动的区域,本申请所制得的料浆强度能够满足填充要求;并对采空区上方土层进行支撑。

[0091]

水泥料浆在采空区内逐渐硬化,在硬化过程中,水泥颗粒与料浆中的游离水接触,

消耗游离水并发生水化反应,生成凝胶体(凝胶体主要包括水化硅酸钙凝胶和水化铁酸钙凝胶),凝胶体间相互搭接,随着游离水分的不断被消耗,水泥料浆逐渐硬化。故水泥料浆中水泥还起到了消耗游离水的作用,使料浆过度快速干结。而本申请中由于未使用水泥,故骨料间形成的凝胶体较少,更近似于原生土壤的品质,从而与原生土质的结构更加相近,本申请的料浆更便于与原生土层融合,有利于土壤生态系统的恢复。同时在不使用水泥的情况下,吸水剂代替了水泥消耗料浆内的游离水,进而使得料浆可以以更合适的速度干结。

[0092]

结合实施例2、4、5可以看出吸水剂的不同影响到料浆的初凝时间以及当吸水剂吸水料浆内部水分时,可以促进料浆可以更快的干燥,三天时测得抗压强度更好。

[0093]

实施例2,4进行对比可以看出,虽然实施例4中所制备的料浆初凝时间更短,并且三天时的抗压强度更高,但是由于实施例4中所使用的吸水剂中,粉煤灰对吸水树脂吸水速度的抑制效果不好,从而导致吸水树脂过早的开始吸水,从而不便于料浆的生产,运输,以及注浆。实施例2中初凝时间为60min,从而当料浆在生产到注浆状态,吸水剂的能力较差,从而料浆在注浆时可以保持较好的流动性。

[0094]

实施例2、5进行对比,由于实施例5中所使用的吸水剂中粉煤灰包裹厚度大于实施例2中的吸水剂中粉煤灰包裹厚度,从而导致实施例5中料浆的干燥速度变慢,从而影响施工进度。实施例2中,料浆在注入采空区后,可以很快的进入快速吸水阶段。

[0095]

结合实施例2和对比例3可知,当不使用吸水剂时,料浆的干燥速度显著变慢,进而影响料浆对采空区的支撑能力。同时,料浆的干燥速度变慢后,会导致注浆填充工作的处理周期变长,进而影响工作效率。

[0096]

结合实施例2和对比例4可知,当吸水剂中组分发生改变时,对料浆的初凝时间,及抗压强度均有影响,当粉煤灰被沙子替换后,料浆的初凝时间进一步延长,可能是由于沙子的吸水性和透水性比粉煤灰弱,沙子不不能将水分传递给吸水树脂,从而降低了吸水剂的吸水速度,并且影响了吸水树脂的吸水能力。而粉煤灰具有吸水性和透水性,位于粉煤灰内侧的吸水树脂更容易通过粉煤灰与水分接触,从而便于料浆在采空区内干燥。

[0097]

结合实施例2和对比例5可以看出,通过选用连续级配的沙子、石子、矸石,提高了料浆的流动性,并且石子填充在矸石的空袭中,沙子填充在石子的空隙汇总,从而提高了料浆的整体密度,进而提高了料浆干结后的抗压能力,对比例5中经过15天后抗压能力下降的原因可能在于料浆干结后,由于干骨料间未采用连续级配增大密度,从而使得干骨料之间产生加大的不规则空穴,从而影响充填料浆的整体强度。实施例2中采用连续级配的干骨料,本身密度更好,骨料间空隙更少,从容具有更好的抗压能力。

[0098]

从实施例2、6和对比例6的对比中可以看出,黏土的增加,有利于充填料浆在采空区内部的凝结,并提高料浆凝结后的抗压强度。当料浆中添加黏土时,料浆的整体流动性提高,并且抗压能力提高,其原因可能是,当添加黏土后,黏土与水分形成泥状并填充在干骨料之间,水分被包裹在黏土颗粒之间,从而减少了水分与干骨料固液分离的情况,从而提高了料浆的流动性。当料浆注入采空区后,料浆逐渐干结,此时黏土起到了对干骨料进行包裹粘连的作用,将干骨料之间相互粘附。从而提高了料浆的整体性以及抗压能力。

[0099]

本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 粉煤灰

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让