核壳型多孔质二氧化硅粒子的制造方法与流程

2021-01-30 18:01:52|

2021-01-30 18:01:52| 254|

254| 起点商标网

起点商标网

[0001]

本发明涉及核壳型多孔质二氧化硅粒子的制造方法。

背景技术:

[0002]

以多孔质二氧化硅为首的多孔质材料由于其比表面积大而作为吸附剂、催化剂被广泛利用,另外,通过使形状为粒子状,期待用途的扩大。例如,对于具有2~50nm左右的细孔径的介孔二氧化硅粒子(msp)而言,粒径为100nm时,可以在药物传递中应用,为微米尺寸时,可以作为液相色谱用柱的填充剂应用。该情况下,要求粒度尽可能均匀、即为单分散体系。进而,使用多孔质二氧化硅作为液相色谱用填充材料的情况下,对该多孔质二氧化硅要求送液阻力小及分离效率高。

[0003]

为了减小送液阻力,增大多孔质二氧化硅的粒径即可。但是,若增大多孔质二氧化硅的粒径,则对于吸附于多孔质二氧化硅并到达多孔质二氧化硅的中心部的被分离物质而言,到被从多孔质二氧化硅放出为止花费时间,因此分离效率变低。另一方面,若为了提高分离效率而减小多孔质二氧化硅的粒径,则送液阻力变大。

[0004]

为了兼顾低的送液阻力(抑制压力损失)及高的分离效率,可考虑使用以由多孔质二氧化硅形成的壳覆盖无孔质的二氧化硅核粒子的表面而得到的核壳型二氧化硅。由于该核壳型二氧化硅在中心部具有无孔质的二氧化硅核粒子,因此吸附于核壳型二氧化硅的被分离物质停留在表面附近的壳中。因此,被分离物质从被核壳型二氧化硅吸附后到被放出为止的时间短,分离效率高。另外,若增大二氧化硅核粒子,则能够抑制壳的厚度并且增大核壳型二氧化硅的粒径,因此能够在不降低分离效率的情况下减小送液阻力。

[0005]

目前为止已开发了各种核壳型二氧化硅(例如,专利文献1、非专利文献1、2)。也开发了球形度高、粒度分布窄的核壳型二氧化硅及其制造方法(专利文献2)。

[0006]

另外,也开发了单分散化及峰值细孔径增大的核壳型多孔质二氧化硅粒子的制造方法(专利文献3)。但是,对于通过该方法形成的粒子的壳,有进一步厚膜化等改良的余地。

[0007]

现有技术文献

[0008]

专利文献

[0009]

专利文献1:日本特开2012-171833号公报

[0010]

专利文献2:国际公开2007/122930号

[0011]

专利文献3:国际公开2017/141821号

[0012]

非专利文献

[0013]

非专利文献1:j.s.beck等人,j.am.chem.soc.,114,10834(1992)

[0014]

非专利文献2:journal of colloid and interface science,361(2011)16-24

技术实现要素:

[0015]

发明所要解决的课题

[0016]

本发明的课题在于提供壳被厚膜化的核壳型多孔质二氧化硅粒子的制造方法。

[0017]

用于解决课题的手段

[0018]

为了解决上述课题,本申请的发明人进行了深入研究,结果发现,在制造核壳型多孔质二氧化硅粒子时,电解质有助于壳的厚膜化,从而完成了本发明。本发明如下。

[0019]

〔1〕核壳型多孔质二氧化硅粒子的制造方法,其包括下述工序:

[0020]

准备工序,准备包含无孔质二氧化硅粒子、阳离子性表面活性剂、碱性催化剂、电解质及醇的水溶液;

[0021]

壳前体形成工序,向该水溶液中添加二氧化硅源,在前述无孔质二氧化硅粒子的表面形成壳前体;以及

[0022]

壳形成工序,从该壳前体中除去阳离子性表面活性剂,形成多孔质的壳。

[0023]

〔2〕如〔1〕所述的制造方法,其中,前述水溶液中的前述电解质的浓度为1mm以上、4mm以下。

[0024]

〔3〕如〔1〕或〔2〕所述的制造方法,其中,前述电解质为氯系电解质、溴系电解质、或碘系电解质。

[0025]

〔4〕如〔3〕所述的制造方法,其中,前述氯系电解质为氯化钠、氯化钾、或氯化锂。

[0026]

〔5〕如〔3〕所述的制造方法,其中,前述溴系电解质为溴化钠、溴化钾、或溴化锂。

[0027]

〔6〕如〔3〕所述的制造方法,其中,前述碘系电解质为碘化钠、碘化钾、或碘化锂。

[0028]

〔7〕如〔1〕~〔6〕中任一项所述的制造方法,其中,前述阳离子性表面活性剂为十六烷基三甲基卤化铵或十八烷基三甲基卤化铵。

[0029]

〔8〕如〔1〕~〔7〕中任一项所述的制造方法,其中,前述碱性催化剂为氨。

[0030]

〔9〕如〔1〕~〔8〕中任一项所述的制造方法,其中,前述醇为乙醇。

[0031]

〔10〕如〔1〕~〔9〕中任一项所述的制造方法,其中,前述二氧化硅源为四乙氧基硅烷。

[0032]

发明的效果

[0033]

根据本发明,能够提供壳被厚膜化的核壳型多孔质二氧化硅粒子的制造方法。

附图说明

[0034]

[图1]为实施例1~4中得到的粒子的扫描透射型电子显微镜(stem)图像(附图代用照片)。

[0035]

[图2]为比较例1中得到的粒子的扫描透射型电子显微镜(stem)图像(附图代用照片)。

[0036]

[图3]为实施例5~13中得到的粒子的扫描透射型电子显微镜(stem)图像(附图代用照片)。

[0037]

[图4]为比较例2中得到的粒子的扫描透射型电子显微镜(stem)图像(附图代用照片)。

具体实施方式

[0038]

本发明为核壳型多孔质二氧化硅粒子的制造方法,其包括下述工序:准备工序,准备包含无孔质二氧化硅粒子、阳离子性表面活性剂、碱性催化剂、电解质及醇的水溶液;壳前体形成工序,向该水溶液中添加二氧化硅源,在前述无孔质二氧化硅粒子的表面形成壳

前体;以及壳形成工序,从该壳前体中除去阳离子性表面活性剂,形成多孔质的壳。本发明的制造方法包括前述各工序,但也可以包括其他工序。

[0039]

<1.准备工序>

[0040]

本发明包括准备工序,该准备工序中,准备包含无孔质二氧化硅粒子、阳离子性表面活性剂、碱性催化剂、电解质及醇的水溶液。也可以包括其他工序。此处,本说明书中的水溶液可以是物质溶解于水而成的液体,也可以是物质分散于水中而成的液体。即,该水溶液的水可以为溶剂,也可以为分散介质。

[0041]

需要说明的是,本工序可以为下述工序:准备包含无孔质二氧化硅粒子和阳离子性表面活性剂的水溶液,接着准备包含该水溶液和电解质的水溶液,接着准备包含该水溶液、醇和碱性催化剂的水溶液的工序。

[0042]

(无孔质二氧化硅粒子)

[0043]

本工序中的无孔质二氧化硅粒子作为通过本发明的制造方法制造的核壳型多孔质二氧化硅粒子的核粒子使用,实质上为无孔质。

[0044]

所谓实质上为无孔质,是指通过氮气吸附法测定的核粒子的比表面积为50m

2

/g以下。通过将核粒子的比表面积设为50m

2

/g以下,从而在将核壳型二氧化硅用作液相色谱用填充材料的情况下,吸附于壳的被分离物质不会被核粒子吸附,分离效率变高。核粒子的比表面积优选为30m

2

/g以下。

[0045]

本工序中的无孔质二氧化硅粒子可以使用市售的物质,也可以通过例如专利文献3的实施例中记载的制造方法来制造。

[0046]

对于本工序中的无孔质二氧化硅粒子的体积平均粒径(d

v

)而言,从确保无孔质二氧化硅粒子在反应溶液中的分散稳定性的观点出发,通常为20nm以上,优选为30nm以上,更优选为40nm以上。另一方面,从将核壳型多孔质二氧化硅粒子中的无孔质二氧化硅粒子体积分数抑制在低水平的观点出发,通常为1.5μm以下,优选为1.2μm以下,更优选为1.0μm以下。

[0047]

需要说明的是,体积平均粒径(d

v

)例如通过从由电子显微镜拍摄到的粒子图像中随机选出100个左右的粒子并测定其粒径来得到。

[0048]

对于本工序中的无孔质二氧化硅粒子的粒径分散度(c

v

)而言,从最终制造的核壳型多孔质二氧化硅粒子的高填充化的观点出发,通常为15%以下,优选为10%以下,更优选为8%以下。另外,通常大于0%。

[0049]

需要说明的是,粒径分散度(c

v

)例如也通过从由电子显微镜拍摄到的粒子图像中随机选出100个左右的粒子并测定其粒径来得到。

[0050]

通过使由本工序准备的无孔质二氧化硅粒子的相对于前体壳形成工序中的反应体积的体积分数大于一定的值,由此二氧化硅源的几乎全部量在壳的形成中被消耗,因此可抑制新的多孔质二氧化硅粒子的生成。即,若无孔质核粒子相对于反应体积的体积分数过小,则有时生成微小的多孔质二氧化硅粒子,因此通常为0.001vol%以上,优选为0.010vol%以上,更优选为0.020vol%以上。另一方面,从降低溶液中的无孔质二氧化硅粒子间的碰撞频率的观点出发,通常为50vol%以下,优选为20vol%以下,更优选为10vol%以下。

[0051]

(无孔质二氧化硅粒子的制造方法)

[0052]

本工序中的无孔质二氧化硅粒子的制造方法没有特别限制。例如,可举出专利文献3的实施例中的“核粒子(无孔质二氧化硅粒子)的制备例1”中记载的制造方法。在该实施例的制造方法中,使用内容积为110ml的小型密闭式玻璃反应器,对于搅拌而言,通过磁力搅拌器来进行以使反应溶液变得均匀。

[0053]

(阳离子性表面活性剂)

[0054]

本工序中的阳离子性表面活性剂作为用于使壳形成细孔的模板(template)而发挥作用。阳离子性表面活性剂的种类及浓度对壳的细孔的形状产生很大的影响。本工序中,可以使用1种阳离子性表面活性剂,也可以组合使用2种以上,但为了形成具有均匀的细孔的壳,优选使用1种。

[0055]

对于本工序中的阳离子性表面活性剂的种类而言,只要发挥本发明的期望的效果,就没有特别限制,优选烷基卤化铵、烷基胺。

[0056]

作为烷基卤化铵,可举出十四烷基三甲基卤化铵、十六烷基三甲基卤化铵、十八烷基三甲基卤化铵、二十烷基三甲基卤化铵、二十二烷基三甲基卤化铵等。其中,从形成的细孔径的大小的观点出发,优选十六烷基三甲基卤化铵、十八烷基三甲基卤化铵,更优选十六烷基三甲基溴化铵(鲸蜡基三甲基溴化铵;ctab)、十八烷基三甲基溴化铵(octadecyl trimethyl ammonium bromide)。

[0057]

作为烷基胺,可举出碳原子数为8~20的直链烷基胺,从容易形成均匀的细孔的方面出发,特别优选十二烷基胺。

[0058]

对于阳离子性表面活性剂的浓度而言,为了充分发挥作为模板的效果,以总量计通常为0.1mm以上,优选为1mm以上,更优选为5mm以上。另一方面,为了形成均匀的细孔,以总量计通常为1000mm以下,优选为500mm以下,更优选为100mm以下。

[0059]

(碱性催化剂)

[0060]

本工序中的碱性催化剂没有特别限制,可以适宜使用在核壳型多孔质二氧化硅粒子的制造中可使用的无机及有机的碱性催化剂。可以使用1种,也可以组合使用2种以上。其中,优选作为氮系的碱性催化剂的铵或胺系的碱性催化剂,更优选反应性高的氨。进而,使用氨的情况下,从安全性的观点出发,优选使用氨水。

[0061]

对于碱性催化剂的浓度而言,从促进反应的观点出发,以总量计通常为0.01mm以上,优选为0.05mm以上,更优选为0.1mm以上,进一步优选为1mm以上,特别优选为10mm以上。另一方面,从反应控制性的观点出发,以总量计通常为10m以下,优选为5m以下,更优选为3m以下,进一步优选为500mm以下,特别优选为100mm以下。

[0062]

(含疏水部添加物)

[0063]

本工序中准备的水溶液可以含有含疏水部添加物。这是因为含疏水部添加物有扩大细孔径的效果。对于含疏水部添加物的种类而言,只要发挥本发明的期望的效果,就没有特别限制,可举出在水中的溶解度小的物质,例如苯、甲苯、环己烷(cyh)、环己醇、十二烷醇、癸烷、氯十二烷、1,3,5-三甲基苯(tmb)、1,3,5-三异丙基苯等。其中,从非极性度的观点出发,优选环己烷(cyh)、1,3,5-三甲基苯(tmb)、1,3,5-三异丙基苯,更优选环己烷(cyh)、1,3,5-三甲基苯(tmb)。可以使用1种,也可以组合使用2种以上。

[0064]

对于含疏水部添加物的浓度而言,从呈现扩大细孔径的效果的观点出发,以总量计通常为1mm以上,优选为5mm以上,更优选为10mm以上。另一方面,从维持阳离子性表面活

性剂所形成的集聚结构的观点出发,以总量计通常为1000mm以下,优选为750mm以下,更优选为500mm以下。

[0065]

对于本工序中的含疏水部添加物相对于阳离子性表面活性剂的量而言,从阳离子性表面活性剂所形成的疏水环境空间扩大的观点出发,以含疏水部添加物相对于阳离子性表面活性剂的重量比计,通常为0.1以上,依次优选的顺序为:0.5以上、1.0以上、3.0以上、5.0以上。另一方面,从避免壳形成工序中的壳崩塌的观点出发,通常为15.0以下,优选为12.0以下,更优选为10.0以下。

[0066]

本工序中准备的水溶液包含电解质。利用电解质,壳被厚膜化。作为电解质,可举出氯系电解质、溴系电解质、碘系电解质。具体而言,作为氯系电解质,可举出氯化钠、氯化钾、氯化锂等。作为溴系电解质,可举出溴化钠、溴化钾、溴化锂等。作为碘系电解质,可举出碘化钠、碘化钾、碘化锂等。作为电解质,从壳被进一步厚膜化的观点出发,优选溴化钠、溴化钾、溴化锂等溴系电解质,这些之中更优选溴化锂。

[0067]

对于本工序的水溶液中的电解质的浓度而言,从壳被进一步厚膜化的观点出发,优选为1mm以上,更优选为2mm以上,进一步优选为3mm以上。另一方面,为了不产生未覆盖粒子、非球形粒子、聚集体等,优选为7.5mm以下,更优选为7mm以下,进一步优选为6mm以下,更进一步优选为5mm以下,进一步更优选为4mm以下。

[0068]

(醇)

[0069]

本工序中的醇为选自由甲醇、乙醇、异丙醇、正丙醇、乙二醇及甘油组成的组中的至少1种,从二氧化硅原料的溶解性良好的方面出发,优选甲醇、乙醇,更优选乙醇。

[0070]

醇的浓度通常为0.1m以上,优选为0.5m以上,更优选为1m以上。另一方面,通常为18m以下,优选为17m以下,更优选为15m以下。

[0071]

作为生成多孔质二氧化硅的二氧化硅源,例如使用四乙氧基硅烷的情况下,通过将醇浓度设为0.1m以上,能够将烷氧基硅烷的水解控制为适当的速度,能够在二氧化硅核粒子的表面均匀地形成多孔质二氧化硅。另外,若醇浓度超过18m,则会阻碍效率高的多孔质二氧化硅的制造。

[0072]

(其他)

[0073]

本工序中,只要发挥本发明的期望的效果,则可以加入上述成分以外的成分来准备水溶液。

[0074]

<2.壳前体形成工序>

[0075]

本发明包括下述壳前体形成工序:向上述准备工序中准备的水溶液中添加二氧化硅源,在前述无孔质二氧化硅粒子的表面形成壳前体。也可以包括其他工序。

[0076]

(二氧化硅源)

[0077]

对于本工序中的二氧化硅源而言,只要能够通过反应而形成硅氧化物即可,从反应效率及处理的方面出发,优选烷氧基硅烷、硅酸钠、它们的混合物,优选烷氧基硅烷。另外,烷氧基硅烷之中,从通用性的方面出发,更优选三甲基甲氧基硅烷、三甲基乙氧基硅烷、四乙氧基硅烷(原硅酸四乙酯;teos)、四甲氧基硅烷,特别优选四乙氧基硅烷(原硅酸四乙酯;teos)。

[0078]

本工序中的二氧化硅源以溶液的形式添加至上述准备工序中准备的水溶液中。二氧化硅源优选以上述准备工序的“(醇)”栏中记载的醇溶液的形式而添加,但只要能够在无

孔质二氧化硅粒子的表面形成壳前体,就没有特别限制。

[0079]

对于本工序中的二氧化硅源的浓度而言,通常为0.1mm以上,优选为0.5mm以上,更优选为1mm以上。另一方面,通常为200mm以下,优选为150mm以下,更优选为100mm以下。

[0080]

通过将二氧化硅源的浓度设为0.1mm以上,能够用壳充分地覆盖核粒子。另一方面,通过将二氧化硅源的浓度设为200mm以下,从而二氧化硅源的几乎全部量在壳的形成中被消耗,因此可抑制新的二氧化硅粒子的生成。

[0081]

(壳前体的形成)

[0082]

上述准备工序中准备的水溶液与所添加的二氧化硅源进行反应,由此二氧化硅在无孔质核粒子的表面以大体均匀的厚度析出。此时,阳离子性表面活性剂的胶束被摄入至二氧化硅内,由此形成包含二氧化硅及阳离子性表面活性剂的壳前体。另外,若存在含疏水部添加物,则阳离子性表面活性剂在形成的疏水环境中溶解,通过该溶解,疏水部位尺寸扩大,其结果,形成细孔径大的多孔质壳前体。

[0083]

(ph)

[0084]

形成壳前体时的ph通常为8以上,优选为8.5以上,更优选为9以上。另一方面,通常为13以下,优选为12.5以下,更优选为12以下。

[0085]

ph小于8时,二氧化硅源的水解速度慢,因此不优选。另一方面,若ph超过13,则无法控制二氧化硅源的水解速度,因此不优选。

[0086]

作为调节ph的方法,可举出添加碱性化合物的方法等,可举出添加作为表面活性剂的碱性的表面活性剂、例如烷基胺的方法等。

[0087]

(温度)

[0088]

对于形成壳前体时的温度而言,从反应速度的观点出发,通常为5℃以上,优选为10℃以上,更优选为15℃以上。另一方面,从反应控制性及溶剂的沸点的观点出发,通常为80℃以下,优选为70℃以下,更优选为60℃以下。

[0089]

(时间)

[0090]

对于形成壳前体时花费的时间而言,从形成的壳前体的均匀性的观点出发,通常为30分钟以上,优选为1小时以上,更优选为2小时以上。另一方面,从高效地形成壳前体的观点出发,通常为48小时以下,优选为36小时以下,更优选为24小时以下。

[0091]

<3.壳形成工序>

[0092]

本发明包括下述壳形成工序:从上述工序中形成的壳前体中除去阳离子性表面活性剂,形成多孔质的壳。也可以包括其他工序。

[0093]

存在含疏水部添加物的情况下,在本工序中将其除去,其除去的条件与阳离子性表面活性剂的除去的条件同样。另外,存在含疏水部添加物的情况下,在除去阳离子性表面活性剂的同时除去含疏水部添加物。

[0094]

作为从上述壳前体形成工序中形成的壳前体中除去阳离子性表面活性剂的方法,可以使用:将该壳前体投入到阳离子性表面活性剂会溶解的溶剂中而使其在溶剂中溶出的方法;对上述壳前体形成工序中形成的壳前体进行焙烧,将壳前体中包含的阳离子性表面活性剂烧除的方法;等等。上述方法均是优选的,从能够将阳离子性表面活性剂完全除去的方面出发,更优选将两者组合使用。

[0095]

在后者的基于焙烧的方法中,对于其焙烧温度而言,从充分除去阳离子性表面活

性剂的观点出发,通常为300℃以上,优选为350℃以上,更优选为400℃以上。另一方面,从维持多孔质结构的观点出发,通常为1000℃以下,优选为900℃以下,更优选为800℃以下。

[0096]

另外,对于焙烧时间而言,从充分除去阳离子性表面活性剂的观点出发,通常为30分钟以上,优选为1小时以上,更优选为2小时以上。另一方面,从它们的高效除去的观点出发,通常为24小时以下,优选为12小时以下,更优选为6小时以下。

[0097]

本工序中,除了上述工序以外,还可以包括例如对在壳前体形成工序中形成的壳前体进行清洗的清洗工序、对壳前体进行干燥的干燥工序。作为这些工序的优选的顺序,在形成壳前体之后,为清洗工序、干燥工序,然后为上述阳离子性表面活性剂的除去。

[0098]

(清洗工序)

[0099]

在清洗工序中,例如可以通过离心分离使壳前体沉淀,更换溶液,由此进行清洗。清洗中使用的溶液优选为水,尤其是去离子水(超纯水),清洗次数通常为3次。

[0100]

(干燥工序)

[0101]

在干燥工序中,例如可以通过离心将反应溶液除去后,例如于室温在真空下静置一夜,由此进行干燥。

[0102]

<4.核壳型多孔质二氧化硅粒子>

[0103]

通过本发明的制造方法制造的是核壳型多孔质二氧化硅粒子。

[0104]

对于通过本发明的制造方法制造的核壳型多孔质二氧化硅粒子的体积平均粒径(d

v

)而言,从作为色谱用填充剂时的柱压力损失等操作性的观点出发,通常为0.03μm以上,优选为0.15μm以上,更优选为0.75μm以上,进一步优选为0.90μm以上。另一方面,从作为色谱用填充剂时的柱效率等柱性能的观点出发,通常为50μm以下,优选为20μm以下,更优选为10μm以下。

[0105]

体积平均粒径(d

v

)例如通过从由电子显微镜拍摄到的粒子图像中随机选出100个左右的粒子并测定其粒径来得到。

[0106]

对于通过本发明的制造方法制造的核壳型多孔质二氧化硅粒子的粒径分散度(c

v

)而言,从向色谱用柱的填充性良好的方面出发,通常为10%以下,优选为9%以下,更优选为8%以下,进一步优选为7%以下。另外,通常大于0%。

[0107]

粒径分散度(c

v

)例如通过从由电子显微镜拍摄到的粒子图像中随机选出100个左右的粒子并测定其粒径来得到。

[0108]

对于通过本发明的制造方法制造的核壳型多孔质二氧化硅粒子的壳厚度(t

s

)而言,从高的多孔性的观点出发,通常为10nm以上,依次优选的顺序为:65nm以上、75nm以上、100nm以上、110nm以上、120nm以上、125nm以上。另一方面,从粒子的机械强度的观点出发,通常为500nm以下,依次优选的顺序为:400nm以下、300nm以下、200nm以下、150nm以下。

[0109]

壳厚度(t

s

)例如通过计算生成粒子与核粒子的体积平均粒径(d

v

)之差来得到。

[0110]

另外,通过本发明的制造方法制造的核壳型多孔质二氧化硅粒子如此前所述,是使用包含电解质的水溶液而制造的。如后述的实施例所述,所制造的粒子的壳厚度(t

s

)与使用不含电解质的水溶液而制造的情况下相比明显更大。

[0111]

对于通过本发明的制造方法制造的核壳型多孔质二氧化硅粒子的比表面积(s

bet

)而言,从确保被分离物质的充分的透过性的观点出发,通常为20m

2

/g以上,优选为30m

2

/g以上,更优选为50m

2

/g以上,进一步优选为200m

2

/g以上,更进一步优选为300m

2

/g以上。另一方

面,从作为色谱用填充剂时的被分离物质的洗脱时间等操作性的观点出发,通常为3000m

2

/g以下,优选为2000m

2

/g以下,更优选为1500m

2

/g以下。比表面积(s

bet

)例如可利用氮吸附/解吸等温线通过基于bet解析的计算而得到。

[0112]

对于通过本发明的制造方法制造的核壳型多孔质二氧化硅粒子的细孔容积(v

p

)而言,从确保被分离物质的充分的透过性的观点出发,通常为0.05cm

3

/g以上,优选为0.075cm

3

/g以上,更优选为0.1cm

3

/g以上,进一步优选为0.15cm

3

/g以上,更进一步优选为0.2cm

3

/g以上。另一方面,从作为色谱用填充剂时的被分离物质的洗脱时间等操作性的观点出发,通常为5cm

3

/g以下,优选为3cm

3

/g以下,更优选为2cm

3

/g以下。细孔容积(v

p

)例如通过对蒸气压相对于饱和蒸气压的比为0.99时的吸附量进行换算而得到。

[0113]

对于通过本发明的制造方法制造的核壳型多孔质二氧化硅粒子的峰值细孔径(d

p

)而言,从在实际用于液相色谱用填充材料等时作为吸附层而发挥功能的方面出发,通常为1nm以上,优选为2nm以上,更优选为2.4nm以上。另一方面,从能够在蛋白质等大分子的分离中使用的方面出发,通常为100nm以下,优选为50nm以下,更优选为30nm以下。峰值细孔径(d

p

)例如通过对氮吸附/解吸等温线进行bjh解析而得到。

[0114]

实施例

[0115]

以下,通过具体的实施例来更详细地说明本发明,但本发明不限定于这些实施例。

[0116]

[实施例1]

[0117]

(核壳型多孔质二氧化硅粒子的原料)

[0118]

核粒子:无孔性二氧化硅粒子(sakai chemical industry co.,ltd.制,球状二氧化硅)(d

v

=725nm、c

v

=6.9%)

[0119]

阳离子性表面活性剂:十六烷基三甲基卤化铵(鲸蜡基三甲基溴化铵;ctab)(特级试剂,纯度98.0%,和光纯药工业株式会社制)

[0120]

碱性催化剂:氨水溶液(特级试剂,25wt%,和光纯药工业株式会社制)

[0121]

醇:乙醇(特级试剂,99.5%,和光纯药工业株式会社制)

[0122]

二氧化硅源:四乙氧基硅烷(原硅酸四乙酯;teos)(特级试剂,纯度95.0%,和光纯药工业株式会社制)

[0123]

电解质:氯化钠(nacl)(特级试剂,纯度99.5%,和光纯药工业株式会社制)

[0124]

去离子水:通过超纯水制造装置(merck公司)除去离子并进行微粒过滤而制造的去离子水,电阻为18.2mω

·

cm

[0125]

(制造方法)

[0126]

反应器使用螺纹管瓶,搅拌使用磁力搅拌器。

[0127]

利用超声波使核粒子和作为阳离子性表面活性剂的ctab分散在去离子水中。接着,以电解质nacl的浓度成为1mm的方式加入至上述核粒子分散液。其后,添加作为醇的乙醇、作为碱性催化剂的氨水溶液,进行30分钟搅拌,加入作为二氧化硅源的teos,由此使水解

·

缩合反应开始。反应在35℃下进行18小时。反应结束后,通过离心分离回收生成粒子,在60℃下真空干燥一夜,除去水分。其后,在大气中于550℃焙烧4小时,由此将作为细孔的铸模的阳离子性表面活性剂除去,得到核壳型多孔质二氧化硅粒子。

[0128]

需要说明的是,对于各试剂的浓度而言,ctab设为20mm,teos设为60mm,氨水溶液设为10mm,乙醇/去离子水设为0.42(v/v),核粒子(无孔质二氧化硅粒子)设为0.63vol%。

[0129]

[实施例2~4]

[0130]

将电解质nacl的浓度变更为2、4、8mm,除此以外,使实施例2、3、4分别与实施例1同样地操作。

[0131]

[比较例1]

[0132]

代替作为电解质的nacl,添加上述去离子水,除此以外,与实施例1同样地操作。

[0133]

(评价方法)

[0134]

·

核壳型多孔质二氧化硅粒子的观察

[0135]

粒子的形态观察中使用扫描透射型电子显微镜(fe-stem,日立株式会社制,hd-2700)。对于tem观察用试样而言,使用在贴附有火棉胶膜的网(日本电子株式会社制,200目)上滴加产物的悬浮液并使其自然干燥而得到的试样。

[0136]

·

zeta电位测定

[0137]

粒子的zeta电位测定中使用激光zeta电位计(els,大塚电子制,els-8000)。将使粒子分散于etoh/h

2

o组成为0.42(v/v)的混合溶液而得到的试样作为测定试样。测定温度与反应温度同为35℃,作为该温度下的溶剂物性,分别使用相对介电常数61.1、折射率1.36、粘度1.48mpa

·

s的值。

[0138]

·

氮吸附/解吸等温线及峰值细孔径(d

p

)的测定

[0139]

对于粒子的氮吸附/解吸等温线而言,通过自动比表面积/细孔分布测定装置(belsorp-mini ii,microtracbel corp.制)进行测定,算出比表面积及细孔径。作为试样管,使用pyrex标准试样管,前处理中使用belprep-vac ii。测定试样使用于550℃进行焙烧而得的粒子,在真空下于300℃进行3小时的前处理后开始测定。另外,解析软件使用bel master,算出bet比表面积及细孔径分布(bjh法)。

[0140]

·

体积平均粒径(d

v

)及粒径分散度(c

v

)的算出

[0141]

为了算出粒子的粒径分布,对于tem图像,使用游尺(mitutoyo corporation制)直接测定粒径。对1个试样测定100个左右的粒径,根据下述定义式(1)算出体积平均粒径d

v

(与上述d

v

同义。),根据下述定义式(2)算出标准偏差σ,根据下述定义式(3)算出粒径分散度c

v

。需要说明的是,式中的d

i

表示粒径,n

i

表示粒子数。

[0142][0143][0144][0145]

(结果)

[0146]

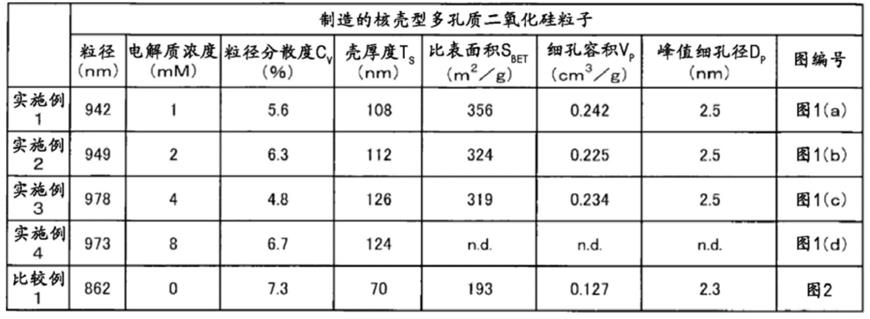

将实施例1~4、比较例1中得到的粒子的stem图像分别示于图1、图2。另外,将通过上述评价方法对各粒子进行评价而得的结果示于下表1。需要说明的是,表中的“n.d.”表示没有数据。

[0147]

[表1]

[0148]

表1

[0149][0150]

根据上述结果可知,通过添加电解质,从而使得壳发生厚膜化。形成的壳厚度在电解质浓度为4mm时为最大值(126nm),这与未添加电解质的条件(70nm)相比增加至1.8倍,壳体积大致增加至2倍。另外,经壳覆盖的粒子均具有单分散性。

[0151]

[实施例5]

[0152]

将核粒子变更为dv=451nm且cv=4.9%的无孔性二氧化硅粒子(sakai chemical industry co.,ltd.制,球状二氧化硅),将电解质变更为kcl,以及将电解质浓度变更为2mm,除此以外,使实施例5与实施例1同样地操作。

[0153]

[实施例6~13]

[0154]

将电解质变更为nacl、licl、kbr、nabr、libr、ki、nai、lii,除此以外,分别使实施例6、7、8、9、10、11、12、13与实施例5同样地操作。

[0155]

[比较例2]

[0156]

代替作为电解质的kcl,添加上述去离子水,除此以外,与实施例5同样地操作。

[0157]

(结果)

[0158]

将实施例5~13、比较例2中得到的粒子的stem图像分别示于图3、图4。另外,将通过与实施例1~4、比较例1同样的评价方法对各粒子进行评价而得的结果示于下表2。

[0159]

[表2]

[0160]

表2

[0161][0162]

根据上述结果可知,通过添加电解质,从而使得壳发生厚膜化。另外可知,电解质之中,溴系电解质大大有助于壳的厚膜化。形成的壳厚度在电解质为libr时为最大值(117nm),这与未添加电解质的条件(73nm)相比增加至1.6倍。另外,经壳覆盖的粒子均具有

单分散性。

[0163]

产业上的可利用性

[0164]

本发明涉及的制造方法例如可以作为药物传递系统(dds)、液相色谱用柱的填充剂中所用的核壳型多孔质二氧化硅粒子的制造方法而应用。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让