获得具有树脂改性的混凝土的表面层的混凝土结构的方法与流程

2021-01-30 18:01:10|

2021-01-30 18:01:10| 262|

262| 起点商标网

起点商标网

[0001]

本发明涉及一种混凝土结构的制备方法,该混凝土结构包含混凝土层和掺入其中的水基可固化的树脂体系以及涂覆的结构,该混凝土结构可根据该方法获得。该方法提供了在混凝土基材和施加在其上的涂层之间的强粘合和高剥离强度方面的特别的优势。

现有技术

[0002]

例如在工业建筑、例如桥梁和隧道的基础设施建设,例如停车场的公共建筑以及住宅建筑中,为了改善例如水密性、耐久性和美观性的性能,通常对混凝土结构进行涂覆。用于涂覆混凝土结构的最重要的树脂体系是基于环氧树脂,其具有优异的性能,例如在耐化学性、硬度和寿命方面。基于环氧树脂的涂料通常用于包含底漆层和一个或几个涂料层的系统构建中。

[0003]

由于环氧树脂和混凝土基材的显著不同的性能,基于环氧树脂的涂料在混凝土基材上的粘合主要基于物理力。为了确保在混凝土表面上实现环氧涂层的足够的物理粘合(尤其是抵抗剪切应力),表面必须足够粗糙,这通常可以通过在施加环氧涂层之前喷丸硬化的混凝土结构来确保。在混凝土充分硬化后(例如,达到最大湿度为4%水泥水分),通常在浇筑混凝土后约28天进行抛丸处理。尽管已知一些底漆允许与具有较高湿度(即达到最大为6%水分)的表面充分粘合,从而允许在较短的时间段(例如7天后)进行施工,但是对于这种粘合,在浇注混凝土和通过施加环氧树脂进行进一步处理之间需要相对较长的干燥时间。

[0004]

在抛丸混凝土上施加环氧底漆的一种替代方法是浇注混凝土表面的所谓的“早期浸渍”,其中将环氧底漆施加在凝固中的混凝土上(例如,参见"kunststoffe f

ü

r den bautenschutz und die betoninstandsetzung",r.gieler,a.ronsburg,第338页)。在早期浸渍的实践中,不允许混凝土基材的表面是动力浮动的(power-floated),并且必须保持粗糙,或者在用刷子整平后甚至有目的地使其变得粗糙。随后,将相对大量的环氧底漆施加到混凝土上。由于在硬化反应期间水泥摄取水,因此底漆至少部分被吸入混凝土表面中。

[0005]

然而,早期浸渍的一个缺点是,如果并非所有已施加在混凝土表面上的底漆都被吸入混凝土中,则剩余的底漆必须用砂子播撒(broadcast),这涉及额外的涂覆步骤以在施加下一次涂覆前获得光滑的表面。另外,早期浸渍还遭受以下缺点,即所实现的粘合受到施加器无法控制的许多因素的影响(例如温度、湿度、等待时间、水泥质量和w/c(=水/水泥比)。与将基于环氧树脂的涂料施加到喷丸干混凝土上相比,这经常导致粘合不良,并且无法提供相当和可复制的性能。

[0006]

基于三元粘合剂体系(波特兰水泥、铝酸钙水泥和硫酸钙)的快速硬化混凝土的使用允许改善粘合性并减少加工时间。这样的材料例如由sika ag以商品名hardtop-60商业化。如果在浇注后6个小时的早期浸渍中,将例如-161的环氧涂料(也称为环氧底漆)直接施加在hardtop-60的浇注表面上,则三元

粘合剂的增强的“水合吸力”提供了涂层与下面的hardtop-60表面改善的粘合。

[0007]

然而,该体系还遭受以下缺点:粘合仍然强烈地依赖于气候参数,施涂器的时间选择和技巧,使得实现强粘合的可再现性低。此外,如果在动力浮动步骤中用刀片使hardtop-60的表面光滑,则涂层的剥离强度会大大降低,使得可以例如使用螺丝刀可以从表面上去除涂层。低附着力在剥离测试中清晰可见。

[0008]

因此,亟需一种改进的用涂料组合物涂覆混凝土结构的方法,该方法提供与固化的涂层的良好粘合,特别是高剥离强度。

[0009]

发明概述

[0010]

在第一方面,本申请涉及一种用于制备混凝土结构的方法,包含以下步骤:(a)浇注新鲜混凝土层,(b)将水基可固化的树脂体系施加到湿浇注混凝土层上和(c)将施加的水基可固化的树脂体系机械掺入混凝土层中。与现有技术相比,水基可固化的树脂体系可以在浇注混凝土后相对较短时间之后施加到湿混凝土上,使得不必等到混凝土完全硬化后,甚至会产生相反效果。

[0011]

出乎意料地发现,将水基可固化的树脂体系机械掺入未完全硬化的混凝土层中可显著改善随后施加的涂料的剥离强度。

[0012]

与使用涂料组合物(例如环氧涂料)对完全固化和喷丸混凝土表面进行常规底漆处理相比,该方法可在短得多的处理时间内提供相当的粘合,而与常规方法中的几周相比,该处理时间通常少于24小时。另外,由于与喷丸混凝土相比的表面光滑性,因此在本发明的方法中需要较少的随后施加的涂层。

[0013]

与早期浸渍相比,混凝土可以是动力浮动的并且因此变得更光滑而不会劣化施加在其上的后续涂层的粘合。另外,不必用砂子播撒所施加的可固化树脂体系。在本发明的方法中,粘合并不取决于抽吸效果,使得在施加过程中正确的时间选择和条件并不像过去那样重要。显著降低了出错的可能性,并且在提供坚硬的粘合涂层方面,该方法具有高得多的可靠性。

[0014]

在本发明方法中水基可固化的树脂体系的使用使水基可固化树脂能够在混凝土凝固时间期间通过抹平机机械地掺入混凝土表面中,而不会粘在抹平机上。该方法可以在宽的施加窗口中进行,从混凝土一适于行走就开始,直到混凝土凝固时间结束为止。在这段时间里,混凝土地面通常都要用抹平机进行处理,以使混凝土表面光滑而致密。

[0015]

因此,本申请的第二方面涉及一种混凝土结构,其可以通过上述方法以及用于涂覆这种结构和相应的涂覆结构的方法来获得,其中从混凝土结构去除固化的涂料组合物的剥离强度为至少2n/mm。

[0016]

通过本发明方法获得的混凝土结构能够在混凝土浇注后非常早期的阶段施加涂料组合物,特别是环氧树脂组合物,通常是所谓的环氧底漆,其是环氧树脂地面系统的第一层,并提供良好且可靠的粘合效果,特别是在剥离强度方面。

[0017]

本发明的方法特别适合于制备密封件或涂料,更特别地是地面涂料或地面密封剂,并允许产生涂覆的混凝土表面,该涂覆的混凝土表面的涂层和下面的表面对于水平和垂直力均具有强的抵抗力。

[0018]

该方法的优选实施方案在从属权利要求中再现。

[0019]

以下全面阐述了本发明。

[0020]

发明详述

[0021]

在本申请中,术语“混凝土”理解为建筑材料,其通过将液体(通常为水)添加到水硬性无机粘合剂(通常为水泥)和骨料(例如沙子和/或砾石)及任选的添加剂,例如填料或混合物中而形成分散体,其随后硬化为固体材料。因此,混凝土还包括建筑材料,例如砂浆或水泥砂浆(cement screed)。

[0022]“新鲜”混凝土是已经与水混合并且具有适于浇注的形式,即,其仍处于液态或糊状的混凝土。

[0023]

根据如astm c-191所述的维卡针法测定的,在其凝固时间期间,混凝土被称为“湿的”。

[0024]

当混凝土固化(硬化)到在混凝土表面上行走的80公斤重的人的鞋痕不超过5毫米深时,该混凝土被称为“适于行走”。

[0025]

术语“水泥”包括波特兰水泥和其他水硬性水泥,例如铝酸钙水泥或硫铝酸钙水泥或前述粘合剂与硫酸钙的二元或三元混合物。

[0026]

与可固化的树脂体系相关的术语“水基”优选是指基于总的可固化的树脂体系至少20wt%的水含量。

[0027]

以“聚(多)”开头的物质名称,例如多胺或聚环氧化物,在本文中是指每个通过该名称命名的分子形式上含有两个或多个官能团的物质。

[0028]

因此,在本文中,“多胺”被理解为含有两个或多个氨基的化合物。

[0029]

本发明方法的步骤(a)是浇注新鲜混凝土层。这可以通过建筑工业中已知的任何合适的方法来完成。优选地,新鲜混凝土层水平或略微倾斜放置。优选地,其适合于在硬化时形成地面的基部。

[0030]

新鲜混凝土可以是任何类型的水泥基体系。通常,其含有至少一种水泥和至少一种矿物填料。

[0031]

优选的水泥是根据din en 197-1的cem i或cem ii波特兰水泥,或根据astm c150的波特兰水泥。

[0032]

另一种优选的水泥是铝酸钙水泥或硫铝酸钙水泥,任选地与硫酸钙和/或波特兰水泥组合。它们具有凝固时间短和早期强度高的特点。

[0033]

除了水泥之外,新鲜混凝土还可以优选地进一步包含所谓的补充水泥基材料(smc)。这些是可以与氢氧化钙和水反应以形成具有水泥基特性的化合物的材料。smc的优选实例是粉煤灰、炉渣、偏高岭土、火山灰或硅粉。

[0034]

优选地,矿物填料选自石英粉、石英砂、砾石、石灰石砂、河砂、碳酸钙、白垩、重晶石、白云石、硅灰石、滑石、二氧化钛及其组合。

[0035]

特别优选的矿物填料是石英粉、石英砂、砾石、碳酸钙或白垩。

[0036]

新鲜的混凝土可优选进一步包含可与水反应的其他矿物材料,特别是硫酸钙。

[0037]

当水泥基材料与水混合时,将开始化学固化过程,从而导致材料的硬化。该固化过程可以通过如astm c-191中所述的所谓的维卡针法进行监控。只要当压入材料中时维卡针几乎没有感受到任何阻力,则称其为“新鲜混凝土”。在此阶段,混凝土处于流体可浇注状态。混凝土的物理硬化称为“凝固”。维卡特针开始受到阻力但仍能穿入混凝土中的那一刻

被称为“凝固时间开始”。维卡针不再能穿入混凝土中的那一刻被称为“凝固时间结束”。凝固时间开始后的某个时间,水平放置的混凝土表面开始适于行走。

[0038]

在“适于行走”和凝固时间结束之间的时间段内,通常用所谓的抹平方法处理混凝土地面,其中通过盘式和/或刀片式抹平机对凝固中的混凝土地面的表面进行机械处理。这种表面处理通过压碎表面上新鲜形成的晶体来延迟表面最顶部分的凝固,并使得能够形成硬化的混凝土的更致密和更光滑的表面。通常,抹平方法从盘式抹平的第一步开始,其提供平坦但仍粗糙的表面。在抹平方法结束时,当凝固时间结束临近时,可以进行刀片抹平的步骤,这导致非常光滑和致密的表面。通常,抹平方法分几个步骤(周期)完成,直到接近或达到凝固时间结束。当使用凝固时间长的混凝土时,比起凝固时间短的混凝土,抹平步骤在更长的时间间隔中完成。

[0039]

优选使用主要基于波特兰水泥的混凝土。这种混凝土价格便宜,易于使用并且凝固时间相对较长。

[0040]

进一步优选的是使用基于三元粘合剂体系的混凝土,该体系包含波特兰水泥、铝酸钙水泥和硫酸钙。这样的混凝土具有快速的凝固时间,并且通常提供对涂料体系的更好的粘附性。这样的材料例如由sika以商品名hardtop-60或hardtop-65商品化。

[0041]

本发明方法的步骤(b)是将水基可固化的树脂体系施加到湿浇注混凝土层上。在混凝土层已开始凝固但仍湿润且尚未完全硬化的阶段,将其施加到湿浇注混凝土层上。优选地,当通常对于整块混凝土板开始被称为抹平的方法时,混凝土处于适于行走状态。

[0042]

通常对设计形成地面基部的湿混凝土层进行机械处理和光滑化。该步骤被称为抹平,并且通常包含盘和/或刀片抹平的几个步骤(周期)以延迟混凝土在表面上的凝固。在混凝土的这种适于行走但仍可在表面进行机械处理的阶段,将水基可固化的树脂体系施加到湿浇注的混凝土层上,然后将其机械掺入到混凝土层中,特别是作为抹平方法的一部分,以获得具有掺入树脂体系的混凝土结构,不仅在表面而且在混凝土的顶部几毫米内,以使施加到该树脂改性混凝土的涂料体系充分粘合。

[0043]

在本申请下面的实验中,已经发现水基可固化的树脂体系的施加和掺入优选地在浇注混凝土层之后的1至20小时内完成,这可取决于混凝土的凝固时间。因此,优选在浇注混凝土层之后,根据温度和混凝土的凝固时间,在1至20h内将水基可固化的树脂体系施加到湿混凝土层上并机械掺入其中。对于20℃的温度,可以提及1-8h的优选的施加和机械掺入时间。

[0044]

优选地,在混凝土适于行走之后,根据astm c-191中所述的维卡针法,在混凝土凝固时间的开始和结束之间的时间段内,将水基可固化的树脂体系施加到混凝土层上并机械掺入其中。该时间段对于快速凝固混凝土较短并且对于较慢凝固混凝土较长。在此阶段,所施加的混凝土优选是潮湿的,但基本上不泌水。优选地,其没有泌水(bleeding water)。

[0045]

更优选地,在混凝土适于行走之后,根据astm c-191中所述的维卡针刺法,在混凝土凝固时间的开始和结束期间内在混凝土地面的抹平方法期间施加水基可固化的树脂体系。以此方式,机械掺入并不意味着在混凝土结构的制备中的额外的步骤,而是无论如何都会进行以获得高质量的地面并实现施加在其上的涂层的高附着力,使得该涂层不能容易地从混凝土表面上剥离。

[0046]

水基可固化的树脂体系的施加和水泥的凝固有利地在5至40℃的温度范围内进行。

[0047]

在本发明下面的研究中,已经发现与可固化树脂体系配制的水可改善可固化树脂体系进入混凝土层的可加工性,并且不会负面影响浇注混凝土的顶层的强度。就这一点而言,已经观察到较高的水含量提供了可固化树脂体系的良好可加工性,这允许将可固化树脂体系紧密混合和结合到湿浇注的混凝土层中,使得获得的树脂改性的混凝土的表面层能够为其上施加的涂料组合物提供高的剥离强度。

[0048]

水基可固化的树脂体系优选是水中稳定的悬浮液、乳液或分散体,或者水在树脂体系中被乳化并形成稳定的乳液。

[0049]

水基可固化的树脂体系的水含量优选为至少20wt%,更优选至少30wt%,甚至更优选至少40wt%,和特别是至少50wt%。另一方面,水基可固化的树脂体系的水含量应优选不超过90wt%,更优选应不超过85wt%,甚至更优选应不超过80wt%,以确保可以在浇注混凝土层上施加适量的可固化树脂体系。

[0050]

所述水基可固化的树脂体系优选为水基环氧树脂体系。这种体系使得能够获得特别高的附着力。

[0051]

作为特别优选的,水基环氧树脂体系的水含量为30-80wt%,优选40-80wt%,和特别是50-80wt%。如果水基环氧树脂体系是如下所述的两组分环氧树脂体系,则水可以存在于环氧组分(a)中或在固化组分(b)中或两者中,其中后者是优选的。此外,一部分水也可以作为独立组分单独添加。

[0052]

水基可固化的树脂体系优选为环氧树脂体系,其包含至少一种环氧树脂。环氧树脂是聚环氧化物,即具有两个或多个环氧基的化合物。除了至少一种环氧树脂之外,在环氧树脂体系中还可以存在反应性稀释剂。反应性稀释剂是单环氧化物或聚环氧化物,其粘度低于所用环氧树脂的粘度。

[0053]

对于环氧树脂体系的类型,没有相关的限制,即可以使用单组分组合物和两组分组合物。然而,从制备和处理的容易性的角度来看,具有环氧组分(a)和固化组分(b)的两种组分组合物是优选的。特别优选的是包含胺固化剂的固化组分(b)。

[0054]

环氧组分(a)可以包含一种环氧树脂或两种或更多种环氧树脂的混合物。优选地,环氧组分(a)包含至少一种环氧树脂和任选的反应性稀释剂。环氧组分(a)更优选为液体组分。它可以是粘性的,但通常是可倾倒的。

[0055]

可以使用的环氧树脂全部是环氧化学中的常规环氧树脂。

[0056]

环氧树脂可以例如以已知方式由相应的烯烃的氧化或由表氯醇与相应的多元醇或多酚的反应制备。

[0057]

环氧树脂可分为液体环氧树脂和固体环氧树脂。环氧树脂可以具有例如156至500g/eq的环氧当量。环氧树脂优选是液体环氧树脂。环氧树脂优选为二环氧化物。

[0058]

环氧树脂进一步优选为芳族环氧树脂,特别是双酚a、双酚f或双酚a/f的二缩水甘油醚。这种液体环氧树脂例如以商品名可商购自huntsman,以可商购自dow,以可商购自momentive,以可商购自cvc,以可商购自cognis或以可商购自allnex。

[0059]

其他合适的芳族环氧树脂是以下的缩水甘油化(glycidylization)的产物:

[0060]-二羟基苯衍生物,例如间苯二酚,对苯二酚和邻苯二酚;

[0061]-其他双酚或多酚,例如双(4-羟基-3-甲基苯基)甲烷、2,2-双(4-羟基-3-甲基苯基)丙烷(双酚-c)、双(3,5-二甲基-4-羟基苯基)甲烷、2,2-双(3,5-二甲基-4-羟基苯基)丙烷、2,2-双(3,5-二溴-4-羟基苯基)丙烷、2,2-双(4-羟基-3-叔丁基苯基)丙烷、2,2-双(4-羟基苯基)丁烷(双酚-b)、3,3-双(4-羟基苯基)戊烷、3,4-双(4-羟基苯基)己烷、4,4-双(4-羟基苯基)庚烷、2,4-双(4-羟基苯基)-2-甲基丁烷、2,4-双(3,5-二甲基-4-羟基苯基)-2-甲基丁烷、1,1-双(4-羟基苯基)环己烷(双酚-z)、1,1-双(4-羟基苯基)-3,3,5-三甲基环己烷(双酚-tmc)、1,1-双(4-羟基苯基)-1-苯基乙烷、1,4-双[2-(4-羟基苯基)-2-丙基]苯(双酚-p)、1,3-双[2-(4-羟基苯基)-2-丙基]苯(双酚-m)、4,4

′-

二羟基联基(dod)、4,4

′-

二羟基二苯甲酮、双-(2-羟基萘-1-基)甲烷、双(4-羟基萘-1-基)甲烷、1,5-二羟基萘、三(4-羟基苯基)甲烷、1,1,2,2-四(4-羟基苯基)乙烷、双(4-羟基苯基)醚、双(4-羟基苯基)砜;

[0062]-在酸性条件下获得的酚与甲醛的缩合产物,例如苯酚酚醛清漆或甲酚酚醛清漆;

[0063]-芳族胺,例如苯胺、甲苯、4-氨基苯酚、4,4

′-

亚甲基二苯基二胺(mda)、4,4

′-

亚甲基二苯基二-(n-甲基)胺、4,4

′-

[1,4-亚苯基-双(1-甲基亚乙基)]双苯胺(双苯胺-p)、4,4

′-

[1,3-亚苯基-双(1-甲基亚乙基)]双苯胺(双苯胺-m)。

[0064]

在其他实施方案中,环氧树脂可以是脂肪族或环脂族环氧树脂,例如

[0065]-二缩水甘油醚;

[0066]-饱和或不饱和的、支化或非支化的、环状或开链c2至c30二醇,例如乙二醇、丙二醇、丁二醇、己二醇、辛二醇、聚丙二醇、二羟甲基环己烷、新戊二醇的缩水甘油醚;

[0067]-三或四官能的、饱和或不饱和的、支化或非支化的、环状或开链的多元醇,例如蓖麻油、三羟甲基丙烷、三羟甲基乙烷、季戊四醇、山梨醇或甘油,以及烷氧基化甘油或烷氧基化的三羟甲基丙烷的缩水甘油醚;

[0068]-氢化液体双酚a、f或a/f树脂,和/或氢化双酚a、f或a/f的缩水甘油化产物;

[0069]-酰胺或杂环氮碱的n-缩水甘油基衍生物,例如氰尿酸三缩水甘油酯和异氰脲酸三缩水甘油酯,以及表氯醇和乙内酰脲的反应产物。

[0070]

可以使用的环氧树脂的其他实施例为由烯烃的氧化制得的,例如由乙烯基环己烯、二环戊二烯、环己二烯、环十二碳二烯、环十二碳三烯、异戊二烯、1,5-己二烯、丁二烯、聚丁二烯或二乙烯基苯的氧化制得的环氧树脂。

[0071]

作为环氧树脂优选的是例如由dow,huntsman和momentive可商购的这类液体双酚a、f或a/f基树脂。特别优选的环氧树脂为双酚a、双酚f或双酚a/f的二缩水甘油醚。这种环氧树脂可以单独使用或与其他环氧树脂组合和/或与一种或多种反应性稀释剂组合使用。

[0072]

合适的反应性稀释剂为一元或多元酚或脂肪族或环脂族醇的缩水甘油醚,例如特别是二醇或多元醇的聚缩水甘油醚,已经被称为脂族或脂环族环氧树脂,或特别是苯基缩水甘油醚、甲苯基缩水甘油醚、对-正丁基苯基缩水甘油醚、对-叔丁基苯基缩水甘油醚、壬基苯基缩水甘油醚、烯丙基缩水甘油醚、丁基缩水甘油醚、己基缩水甘油醚、2-乙基己基缩水甘油醚,和天然醇的缩水甘油醚,例如c8至c10烷基缩水甘油醚、c12至c14烷基缩水甘油醚、或c13至c15烷基缩水甘油醚、作为ge-7、ge-8(获自cvc)或作为

p13-19(获自leuna)可商购。

[0073]

环氧组分(a)可以是非水性的。在一个优选的实施方案中,环氧组分(a)含有水。优选地,其为水性环氧树脂组分(a),其为在水中包含环氧树脂和任选的反应性稀释剂的乳液、悬浮液或分散体。水含量优选在20至60wt%的范围内,并且更优选在30至50wt%的范围内。优选地,其另外包含至少一种乳化剂。

[0074]

合适的市售水性环氧组分(a)优选为repair/repair/modul a(来自sika)、pz 323、pz 756/67、pz 3961(来自huntsman)、xz 92598.00、xz 92546.00、xz 92533.00(来自dow)、1422、1455(来自cognis)、623w、ep 384w、ep 385w、ep 386w、ep 2340w、vep 2381w(来自allnex)。

[0075]

还可以使用所谓的可乳化的环氧树脂,其通常包含至少一种乳化剂。合适的市售可乳化的环氧树脂特别是py 340或py 340-2(来自huntsman)、122w或ep 147w(来自allnex)。

[0076]

环氧组分(a)可以任选地包含一种或多种其他添加剂。合适的添加剂在下面进一步阐述。

[0077]

固化组分(b)包含至少一种具有至少2个,优选至少3个,更优选至少4个胺氢的胺。优选地,固化组分是液体。其可以含有水或不含有水。优选其含有水。更优选地,其为所谓的水性或水基固化组分(b),其优选为乳液。

[0078]

胺化合物可以是本领域中通常用作环氧树脂硬化剂的任何胺化合物。这种胺固化剂是可商购获得的。其含有至少一种具有至少2个胺氢的胺。通常,其含有两种或多种胺的混合物。通常,这些胺中的至少一种含有伯氨基。

[0079]

优选的胺固化剂含有多胺、聚氨基酰胺、聚胺-聚环氧化物加合物或这些化合物中的至少两种的混合物。氨基可以以封闭形式存在,尽管这不是优选的。

[0080]

优选的是脂族多胺,例如二亚乙基三胺、三亚乙基四胺、二亚丙基三胺、四亚乙基五胺、3-氨基甲基-3,5,5-三甲基环己胺(ipda)、间二甲苯二甲胺(mxda)、聚氧丙烯二胺、脂环族和/或杂环多胺,例如4,4'-二氨基-3,3'-二甲基二环己基胺、环己基氨基丙胺,n-氨基乙基-哌嗪、聚氨基酰胺,例如可由二聚脂肪酸和多胺如乙二胺获得,或聚氨基咪唑啉。这些胺与单环氧化物或特别是与二环氧化物的加合物也是优选的。封闭的胺化合物的实例是例如通过多胺与酮反应获得的聚酮亚胺,或由多胺与丙烯腈反应得到的氰基乙基化多胺,例如未改性或改性形式的双氰胺。

[0081]

优选地,固化组分(b)含有水。更优选地,其含有20至95wt%,甚至更优选40至90wt%,和特别是50至90wt%的水。这种固化组分(b)也称为水性或水基胺硬化剂。特别优选的是用于自流平水基环氧树脂体系的市售水性胺硬化剂,例如repair/repair/modul b(来自sika),eh 623w/80wa或

eh 2100w/44wa(均来自allnex)、701(来自evonik)、148/700(来自incorez)或804(来自dow)。

[0082]

通常选择环氧组分(a)相对于固化组分(b)的比例,以使所得混合物中来自固化组分的胺氢(nh)与来自环氧组分的环氧基的比例在0.5至1.5,优选0.7至1.3,和更优选0.8至1.2的范围内。

[0083]

环氧当量可以根据din 53188确定并且以g/eq报道。nh当量可以根据din 16945确定并且以g/eq报道。

[0084]

环氧组分(a)和固化组分(b)都可以包含其他添加剂。合适的是惯常在该领域中使用的添加剂,例如特别是非反应性的稀释剂,例如苄醇或二异丙基萘、溶剂、成膜添加剂、反应性稀释剂或增量剂,特别是已经提及的含有环氧基的稀释剂、热塑性聚合物、无机或有机填料,例如研磨或沉淀的碳酸钙、重晶石、滑石粉、细磨石英、硅砂、白云石、硅灰石、高岭土、云母、氧化铝、氢氧化铝、二氧化硅、pvc粉或空心珠,例如纤维,用于环氧基反应的促进剂,实例是酸,如水杨酸或可水解为酸的化合物,叔胺如三(二甲基氨基甲基)苯酚或其盐、季铵盐、流变改性剂,如增稠剂,例如附着力促进剂,例如有机烷氧基硅烷,例如用于抵抗热、光或紫外线辐射的稳定剂、阻燃剂、表面活性物质,例如润湿剂、流动控制剂、脱气剂或消泡剂,或杀菌剂。

[0085]

关于其他添加剂,其含量优选限于预期目的所需的量。优选地,水基可固化的树脂体系不包含超过10wt%,更优选地不超过5wt%的添加剂,其中水和溶剂不被认为是用于该计算的添加剂。

[0086]

水基可固化的树脂体系还可包含水硬性无机粘合剂。然而,不优选其包含水硬性无机粘合剂。因此,在一个优选的实施方案中,水基可固化的树脂体系不包含大量的游离水硬性无机粘合剂,优选不超过5wt%,更优选不超过2wt%,甚至更优选不超过1wt%的量,和最优选不添加游离水硬性无机粘合剂。

[0087]

在本发明的方法中,将水基可固化的树脂体系以足以提供随后施加的涂料组合物的充分粘合的量施加到湿浇注混凝土层上。优选地,其施加量为0.1至0.4kg/m

2

,并且更优选地为0.12至0.3kg/m

2

。以干基计算,优选以10至150g/m

2

,优选10至100g/m

2

,更优选20至80g/m

2

,和最优选30至80g/m

2

的量施加到湿浇注混凝土层上。

[0088]

将多组分可固化树脂体系,例如两组分环氧树脂体系,以合适的方法以合适的组分混合比例进行混合。充分混合后,该树脂体系即时可用。

[0089]

对于将水基可固化的树脂体系施加到湿浇注混凝土层,没有显著的限制。在一个优选的实施方案中,水基可固化的树脂体系通过喷涂施加。

[0090]

在本发明方法的步骤(c)中,将施加的水基可固化的树脂体系机械掺入混凝土层中。

[0091]

术语“机械掺入”是指湿浇注混凝土表面的机械处理,通过该机械处理,水基可固化的树脂体系至少部分地与浇注混凝土的最顶层区域混合并掺入其中。机械掺入通常涉及在凝固过程中形成的混凝土中的微晶劣化,从而使最顶层的表面致密化,并将水基可固化的树脂体系与混凝土紧密混合以形成树脂改性的混凝土的表面层。

[0092]

关于将水基可固化的树脂体系掺入混凝土层中的方法,没有相关的限制,即,可以

用旋转刷或手动刷或其他合适的设备进行掺入。然而,在本发明的优选实施方案中,通过使用抹平(动力浮动)和特别是盘式和/或刀片式抹平来实现将水基可固化的树脂体系掺入混凝土层中。抹平是经常用于压实和光滑浇注的水泥基表面的技术,其中部分固化的水泥基表面用流平装置处理。作为该处理的结果,水泥的上表面被软化并光滑以产生光滑的表面。大的光滑水泥基表面的制备优选使用动力抹平机执行,其用旋转的盘或刀片扫过表面。

[0093]

在用于制备非常光滑表面的常规抹平方法中,存在使用盘式抹平机的第一抹平阶段和一个使用刀片式抹平机的后续抹平阶段,其中盘式和刀片式抹平两者均可多次执行,以使浇注表面变光滑和致密。

[0094]

在本申请的实践中,将水基可固化的树脂体系机械掺入混凝土层中优选通过使用盘式和/或刀片式抹平实现,并且更优选通过使用盘式抹平的第一阶段和刀片式抹平的后续阶段实现。在这种情况下抹平优选使用动力抹平机实现。

[0095]

优选地,将水基可固化的树脂体系机械掺入到混凝土层中是通过使用至少一个盘式抹平周期,任选地随后是至少一个刀片式抹平周期来进行的。如果执行了多于一个的将水基可固化的树脂体系机械掺入到混凝土中的抹平步骤,则进一步的抹平步骤在第一个抹平步骤之后的15至120分钟的时间段内进行,更优选约30至90分钟和甚至更优选约40至约80分钟,取决于混凝土的凝固时间。

[0096]

最优选地,将施加的水基可固化的树脂体系机械掺入到混凝土层中通过机械操作的机器来进行,该机器具有水平旋转的盘或水平旋转的刀片,扫过具有施加在其上的水基可固化的树脂体系的凝固中的混凝土的表面,从而混合混凝土的最顶层,并掺入水基可固化的树脂体系。这样的机器称为抹平机或动力抹平机或动力抹板。它们通常由电力、汽油或柴油驱动。通常使用的是由坐在机器上的座位上的操作者控制的骑乘式动力抹平机,或由在机器后面行走的操作者控制的步行式动力抹平机。

[0097]

在另一方面,本发明涉及通过上文所述的方法可获得或获得的混凝土结构,其中该混凝土结构含有混凝土的基础层和树脂改性混凝土的表面层。混凝土的基础层和树脂改性的混凝土表面层通常相互融合,并且树脂改性混凝土层的厚度为约1至约10毫米,优选为1至3毫米。

[0098]

这种混凝土结构的显著优点是其可以在短时间内容易地制备,并且可以在非常短的时间后进行顶涂覆,例如使用可固化的涂料组合物,特别是使用环氧底漆,例如-156或-161(来自sika)。在构建地面系统时,该方法节省了浇注混凝土和施加可固化涂料体系之间的大量时间。这样的混凝土结构可以被顶涂覆并产生高的剥离强度的时间段特别大。这使大型建筑工地的处理变得容易。

[0099]

如上所述,将水基可固化的树脂体系掺入湿浇注混凝土层中的关键目的是赋予如此处理的浇注水泥基层与随后施加到该处理表面上的涂料组合物的涂层良好的粘合。因此,在本申请的实践中,优选的是,上述方法包含进一步的步骤,该步骤是用掺入的树脂体系向混凝土层上施加涂料组合物层。作为用于该涂料的合适的涂料组合物,可以提及环氧组合物,但是也可以设想施加基于其他化学品的涂料组合物,例如聚氨酯涂料或聚脲涂料。施加到树脂体系处理的混凝土表面上的优选的是环氧组合物,特别是环氧底漆作为地面系统的基础涂层。

[0100]

特别地,本发明涉及用于涂覆的方法,包含以下步骤:

[0101]

(i)使用上述方法提供混凝土结构,

[0102]

(ii)将涂料组合物,优选环氧树脂组合物施加到混凝土结构上,

[0103]

(iii)固化所述涂料组合物。

[0104]

任选地,该方法可以还包括步骤(iv):施加至少一个涂料组合物的另外的层,其中另外的层的涂料组合物可以与已经在步骤(ii)中施加的涂料组合物相同或不同。

[0105]

在上述方法的步骤(i)中制备混凝土结构与施加之间的时间可以是短的,即取决于混凝土的硬化速度,可以在大约8小时或更长时间,甚至40小时或更长时间之后施加,而对于快速固化的混凝土,则可以在约4小时直至40小时或更长时间后施加。对于后续施加涂料组合物没有限制,只要其后获得的剥离强度足够即可。

[0106]

优选地,混凝土凝固时间的结束与步骤(ii)的涂料组合物的施加之间的等待时间可以在15分钟至3天,优选30分钟至55小时的范围内变化。

[0107]

合适的涂料组合物是任何可固化的涂料组合物,它们可以以液态形式施加到良好准备的混凝土表面上并固化以形成地面。特别合适的是聚氨酯或聚脲组合物或环氧树脂组合物。这样的组合物可以通过湿气固化或者它们可以包含两种组分并且在组分混合时固化。合适的涂料组合物可以商品名从sika获得。通常,它们以多于一层的形式使用,例如底漆、面漆和/或辊涂层,它们可以是相同或不同的产品。

[0108]

用于步骤(ii)中施加的特别合适的涂料组合物是环氧树脂组合物,其适合用作环氧树脂地面或聚氨酯或聚脲基地面系统的基础层。这样的基础层也被称为“底漆”。特别有用的基础层是-161或-156,它们是用于地面系统的基础层(来自sika)的未填充的环氧树脂基涂料组合物(环氧底漆)。

[0109]

步骤(iv)的特别优选的涂料组合物的另外的层为高度着色的环氧树脂组合物例如-264、-264n或-2600(来自sika)。

[0110]

对于待施加的涂料组合物的厚度,没有相关的限制,除了待涂覆的涂料组合物的量对于期望的目的应该是足够的和适当的。然而,在常规情况下,涂料组合物的施加量应使固化涂层的厚度在0.1至2mm的范围内,优选在0.1至1mm的范围内,更优选在0.1到0.5mm的范围内。根据完整地面系统的进一步构建的技术需要,在其上施加另外的涂料组合物。

[0111]

在又一方面,本发明涉及通过上述涂覆方法可获得或获得的涂覆结构。优选地,从混凝土结构上去除涂料组合物的剥离强度为至少2n/mm,优选地至少5n/mm,并且更优选地在6至18n/mm的范围内。如实施例中所述由此确定剥离强度。通常,涂覆的结构具有混凝土层,该混凝土层含有在顶部上的树脂改性的混凝土,和至少一个通过上述方法获得的涂层。

[0112]

最优选的是大于3n/mm,特别是大于4n/mm的剥离强度,其在至少50%的剥离区域中显示了混凝土结构的内聚破坏。

[0113]

在特别优选的实施方案中,涂覆的结构为地面的形式,例如工业建筑物,基础设施建筑,例如桥梁和隧道,公共建筑,例如停车场以及民用建筑中的地面的形式。然而,也可以使用本发明的方法来构造墙壁,该墙壁应该被涂料组合物涂覆。这对于例如在筒仓、储罐、地下室或隧道中的混凝土墙壁是特别优选的,其通过滑模法竖立或其必须用砂浆修复,并且之后被涂层保护。

[0114]

本发明的方法使得能够在极短的时间内构建具有良好的剥离强度的涂覆的地面

(或墙壁)。将水基可固化的树脂体系机械掺入仍湿的混凝土中作为抹平方法的一部分,与不使用水基可固化的树脂体系或向混凝土表面简单喷涂可固化的树脂体系而无机械掺入制备的涂覆的表面相比,能够实现涂覆的表面的内聚破坏以及剥离强度的大幅提高。

[0115]

在下文中,将通过实施例进一步说明本发明,但是不应将其理解为对本发明的限制。

实施例

[0116]

剥离强度根据以下测试测定:

[0117]

从如实施例所述获得的涂覆的混凝土结构上切下25

×

110mm的试样。以这样的方式将宽度为25mm,厚度为0.5mm的矩形钢l型材胶粘到如此制备的试样的涂层上,使得型材的边缘与试样的前面平齐放置,粘合部分的长度为80mm,和突出部分的长度为60mm。然后将如此制备的样品通过l型材突出部分的末端固定在instron 3365测试装置中,并以0.3mm/min的速度垂直于涂层从试样中拉出l型材的粘合部分。拉伸力被记录为拉伸长度的函数。观察初始力后,在20至40mm的长度内测量了几乎恒定的力(剥离附着力),并计算了该距离内的平均力。使用bluehill 3软件评价由此获得的数据。

[0118]

在下文中,剥离测试中的破坏模式用“af”表示混凝土结构与涂料组合物之间的“粘合破坏”,或用“cf”表示混凝土结构中的“内聚破坏”,给定的毫米数表示混凝土结构内的破坏深度。

[0119]

粘合强度(拉伸粘合强度)是通过以下方式确定的:使用粘合剂将直径为50mm的钢圆柱体粘合到涂覆的表面上,然后在instron 3365测试装置中以100n/mm的速度由涂覆的表面拉出钢圆柱体并且确定最大力。

[0120]

实施例1

[0121]

制备335kg/m

3

波特兰水泥、50kg/m

3

石灰石填料、3kg/m

3

高效减水剂、1093kg/m

3

沙子0/4(bsl)、336kg/m

3

砾石4/8(bsl)、444kg/m

3

砾石8/16(bsl)和176水的混合物,其中w/c比为0.525并且浇注以提供厚度大约为30mm的基本平坦的表面(=混凝土1)

[0122]

作为对比样品,在不施加水基可固化的树脂体系的情况下制备试样(样品1和2),其中浇注测试样品在4h和5h后用盘抹平。样品1额外地在6h、7h和8h后用刀片抹平。在9:25h之后,将450g/m

2

的-161(基于环氧树脂的涂料组合物,来自sika)通过辊施加到由此制备的表面上。

[0123]

本发明样品3和4通过以下制备:在约4h后使浇注混凝土表面经受第一盘抹平步骤,在约4:20h后通过喷涂在其上施加各自的水基可固化的树脂体系,随后在约4:40h后并且在6:20h后再次用盘和进一步在约7h和在约8h后用刀片将其抹平至混凝土层的表面中。在约9:15h后,将450g/m

2

的-161通过辊施加到由此制备的表面上。

[0124]

作为水基可固化的树脂体系,使用了水基环氧组合物we-1,其是以1:2.5的a:b混合比(重量)的modul组分a(含有双酚a/f二缩水甘油醚、c

12-14-缩水甘油醚和37wt%的水的水性乳液,来自sika)和modul组分b(水基胺,来自sika;18wt%在水中),或水基环氧组合物we-2,其是以1:3.24的a:b混合比

(重量)的modul组分a和eh 623w/80wa(水基胺,来自allnex;稀释至17wt%在水中)。

[0125]

在施加-161 24小时后,各个样品用具有添加的0.1-0.3mm的石英砂的-2600(填充的环氧树脂组合物,来自sika)进行顶涂覆,其量为1.8kg/m

2-2600和1kg/m

2

沙子。这得到了2-2.5mm的层厚。

[0126]

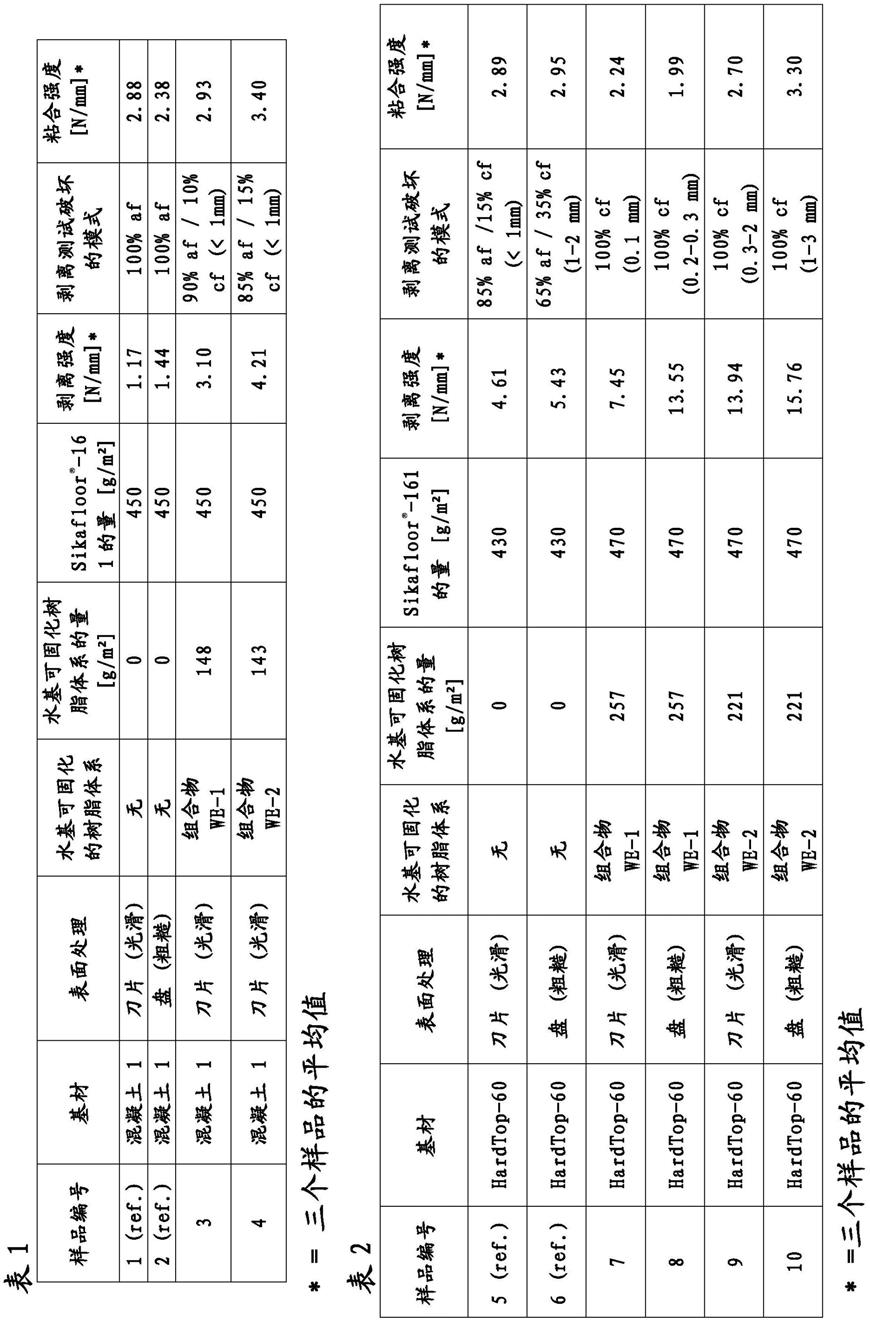

在23℃/50%相对湿度下固化14天后,研究由此制备的涂覆结构的剥离强度和粘合强度性能。下表1中报道了所施加的树脂体系和涂料组合物的量以及测试结果。用(ref.)指定的样品是参考样品。

[0127][0128]

实施例2

[0129]

在该实施例中,使用hardtop-60(高强度、快速硬化、地面流平砂浆,来自sika)浇注厚度约为30mm的混凝土结构,在其上施加水基可固化的树脂体系。与实

施例1相反,在浇注后约1小时(样品5-10)用盘进行第一次抹平。对于对比样品5,在1:30h、2h和约2:30h之后进行进一步的刀片抹平。最后,在约4小时后,用辊将-161(430g/m

2

)施加在样品5或6的抹平表面上。对于本发明的样品7至10,表2中给出的水基可固化的树脂体系在约1:15小时后通过喷涂施加到表面上。随后,在约1:30h后通过盘式抹平将所施加的树脂体系抹平至表面。对于样品7和9,在2小时和2:30小时后,对表面进一步进行两轮刀片抹平。最后,在约4小时后,将-161(470g/m

2

)施加在抹平的表面上。

[0130]

在施加-161后24小时,以实施例1所述相同的方式用添加有石英砂的-2600顶涂覆各个样品。

[0131]

在23℃/50%相对湿度下28天的固化时间后,研究由此制备的涂覆结构5和6(对比)和7至10(本发明)的剥离强度和粘合强度性能。表2中报道了所施加的树脂体系和涂料组合物的量以及测试结果。用(ref.)指定的样品为参考样品。

[0132]

实施例1和2显示了在抹平过程中在混凝土结构凝固期间通过使用机械掺入的水基可固化的树脂体系改善了剥离强度,而在粘合强度结果中几乎没有反映出高度改善的粘合性。

[0133]

实施例3

[0134]

在该实施例中,使用hardtop-60浇注厚度约为30mm的混凝土结构,在其上施加了水基可固化的树脂体系。在其上,研究了具有不同水含量的水基环氧树脂体系作为固化树脂体系的可加工性和涂覆后的最终剥离强度。为了进行这些研究,将eh623/80wa(来自allnex)以不同的稀释形式(如表3给出的用水稀释)用作固化组分(b),并与水含量为37wt%的modul组分a(sika)一起使用。约4小时后,将-161(450g/m

2

)施加在抹平的表面上。

[0135]

在施加-161后24小时,以实施例1所述相同的方式用添加有石英砂的-2600顶涂覆各个样品。

[0136]

在23℃/50%相对湿度下14天的固化时间后,研究由此制得的涂覆结构的可加工性和剥离强度性能。

[0137]

由此制备的涂覆结构的组成和性能在以下表3中提供。

[0138]

表3

[0139][0140]

1

每1重量份环氧组分固化组分的重量份

[0141]

2

混合树脂体系的水含量

[0142]

3

大约1小时后,将水基可固化的树脂体系喷涂到hardtop-60的适于行走表面上,并每10至15分钟用盘抹平,直至糊剂的量减少,切换为刀片抹平机,最后使表面光滑。

[0143]

4

从第一次施加水基可固化的树脂体系到最后的抹平步骤(水泥浆硬化)的时间

[0144]

实施例3显示了水基可固化的树脂体系中的水含量可以在很大范围内变化。然而,如果具有这种相对较高的粘性固化组分的水含量降低至小于50wt%,则组合物倾向于粘在抹子上。

[0145]

实施例4:

[0146]

在该实施例中,使用hardtop-60浇注厚度约为30mm的混凝土结构,并在其上施加了水基可固化的树脂体系。在其上,测试了基于各种固化组分的水基环氧树脂体系的可加工性和最终剥离强度。约4小时后,将-161施加在抹平的表面上。

[0147]

在施加-161后24小时,以实施例1所述相同的方式用添加有石英砂的-2600顶涂覆各个样品。

[0148]

在23℃/50%相对湿度下14天的固化时间后,研究由此制备的涂覆结构的可加工性和剥离强度性能。

[0149]

下表4提供了由此制备的涂覆结构的组成和性能。

[0150]

实施例4表明,各种固化剂可用于水基可固化的树脂体系。对于测试的体系,一定量的水是有益的。

[0151]

表4

[0152][0153][0154]

1

每1重量份环氧组分固化组分的重量份

[0155]

2

混合树脂体系的水含量

[0156]

3

大约1小时后,将水基可固化的树脂体系喷涂到hardtop-60的适于行走表面上,并每10至15分钟用盘抹平,直至糊剂的量减少,切换为刀片抹子,最后使表面光滑。

[0157]

4

从第一次施用水基可固化的树脂体系到最后的抹平步骤(水泥浆硬化)的时间

[0158]

实施例5:(参考)

[0159]

在该对比例中,使用hardtop-60浇注大约30mm厚度的混凝土结构。在其上,将非水基且基本无水的-156(未填充环氧树脂组合物,来自sika)用作非水基可固化的树脂体系,并以机械方式掺入到混凝土结构中。混合比为每1重量份环氧组分(a)0.33重量份的固化组分(b)。

[0160]

在浇注后1小时,将-156用辊以176g/m

2

的量施加到凝固中的hardtop-60的表面上,然后在15分钟后进行盘抹平。

[0161]

盘抹平不成功,因为非水基可固化的树脂体系-156粘在抹平机的盘上达到这样的程度,以致于不可以实现混凝土结构充分光滑化和进行进一步的抹平步骤。

[0162]

参考实施例5显示,非水基可固化的树脂体系在本发明的抹平方法中不可使用。

[0163]

实施例6:

[0164]

制备了340kg/m

3

波特兰水泥、2kg/m

3

高效减水剂、823kg/m

3

沙子0/4(bsl)、280kg/m

3

砾石4/8(bsl)、766kg/m

3

砾石8/16(bsl)和181kg/m

3

水的混合物(其中w/c比为0.55)并且浇注以提供厚度为大约30mm的几乎平坦的表面(=混凝土2)。

[0165]

在浇注混凝土结构4小时45分钟后,混凝土凝固进行。表面潮湿而没有泌水,显示人在混凝土表面上行走约1至3毫米深度的鞋痕。此时,从第一个盘式抹平步骤开始抹平方法。如表5所示,进行了以下指定的进一步的抹平步骤和水基可固化的树脂体系的施加。当混凝土表面的凝固接近完成时,使用刀片抹平机进行最后的抹平步骤,以获得非常光滑的表面纹理。在表5中给出的等待时间之后,将-161施加于混凝土结构上。

[0166]

在施加-161后24小时,以实施例1所述相同的方式用添加有石英砂的-2600顶涂覆各个样品。

[0167]

水基可固化的树脂体系是实施例1中给出的组合物we-2,混合组合物的总水含量为72.2wt%。其通过喷涂来施加。

[0168]

样品19、20和21是本发明的样品,其中将施加的水基可固化的树脂体系机械掺入到混凝土层中。样品22是参考实施例,其中施加了水基可固化的树脂体系而没有机械掺入到混凝土层中。样品23是不施加水基可固化的树脂体系的参考实施例。

[0169]

在23℃/50%相对湿度下14天的固化时间后,研究由此制备的涂覆结构的可加工性和剥离强度性能。在表5中提供了组合物和性能。用(ref.)指定的样品是参考样品。

[0170]

表5

[0171]

[0172][0173]

1

用机器进行盘式抹平

[0174]

2

施加水基可固化的树脂体系we-2

[0175]

3

用机器进行刀片抹平

[0176]

4

表示在刀片抹平结束后,混凝土是否被塑料片覆盖以及覆盖了多长时间。

[0177]

实施例6显示了通过用抹平机将施加的水基可固化的树脂体系机械掺入混凝土层中而显著改善了剥离强度。本发明样品的平均剥离强度比样品22(其中水基可固化的树脂体系没有机械地掺入混凝土结构中)高得多,并且比样品23(其中在施加-161之前未施加任何树脂体系)高得多。此外,本发明的样品在混凝土结构中显示出对于剥离强度的内聚破坏,而参考样品22和23在混凝土结构和涂层之间显示出内聚破坏。本发明的样品19、20和21还显示出在1至40小时的范围内用于施加涂层体系的长的开放时间。粘合强度的结果再次未反映出粘合强度的显著提高,如通过剥离强度的结果证明的。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让