一种不锈钢与玻璃封接用模具结构的制作方法

2021-01-30 18:01:09|

2021-01-30 18:01:09| 308|

308| 起点商标网

起点商标网

[0001]

本发明属于金属封装管壳技术领域,特别涉及一种不锈钢与玻璃封接用模具结构。

背景技术:

[0002]

现有技术中,将不锈钢壳体、玻璃、引线通过高温烧结为合体零件,其中,玻璃用于将引线封接在不锈钢壳体的芯孔内;一般玻璃在烧接过程中所使用的模具整体为石墨材料制成,由于石墨与不锈钢的膨胀系数相差较大,所以在烧结过程中,不锈钢壳体与石墨模具的膨胀收缩不同步,玻璃在凝固之后不锈钢壳体与石墨模具相对位置发生偏差,最终导致引线偏心,而引线偏心会带来模具拆卸困难、玻璃开裂的问题。

技术实现要素:

[0003]

本发明针对现有技术存在的不足,提供了一种不锈钢与玻璃封接用模具结构,具体技术方案如下:

[0004]

一种不锈钢与玻璃封接用模具结构,该模具结构用于将玻璃与引线封接在不锈钢壳体内以形成合体零件;该模具结构包括金属座和石墨芯,所述金属座采用与所述不锈钢壳体同等材质,所述金属座表面垂直开设有通孔,所述通孔内径与所述不锈钢壳体上的芯孔内径相同,所述通孔内插设有与之间隙配合的所述石墨芯,所述石墨芯的高度与所述通孔深度一致,所述石墨芯为圆柱形结构,所述石墨芯一端面中部向内开设有圆形沉槽,所述沉槽底面中部向内开设有引线孔,所述引线孔垂直贯穿所述石墨芯。

[0005]

进一步地,所述通孔内径大于所述石墨芯外径0.05-0.15mm。

[0006]

进一步地,所述沉槽内径小于封接在所述不锈钢壳体内的所述玻璃外径0.3mm-0.5mm,所述沉槽深度为0.5mm-0.7mm。

[0007]

进一步地,所述引线孔的内径大于所述引线外径0.05-0.15mm。

[0008]

进一步地,所述石墨芯的高度与所述引线伸出所述不锈钢壳体外的长度相同。

[0009]

进一步地,所述金属座上的通孔与所述不锈钢壳体上的芯孔两者数量和位置均相同。

[0010]

本发明的有益效果是:

[0011]

本发明由石墨芯和金属座组成,容易拆卸更换,石墨芯用做引线的定位,其内径略大于引线直径,沉槽是用来减小玻璃与石墨芯的接触面积的,沉槽可以预防玻璃熔化后粘附石墨芯,引起后续合体零件的电镀爬金属、电性能不良、绝缘电阻不合格问题;金属座采用与不锈钢壳体同等材质,目的是保证与不锈钢壳体具有同样的膨胀系数;本发明的模具结构突破了现有技术中固有的只能用单一石墨来作为模具的思维,采用金属座与石墨芯相结合的设计,保证合体零件在温度的升降过程中,金属座与石墨芯始终保持原来的相对位置,从而解决引线偏心、玻璃开裂的问题。

附图说明

[0012]

图1示出了本发明中金属座的立体结构示意图;

[0013]

图2示出了本发明中石墨芯的立体结构示意图;

[0014]

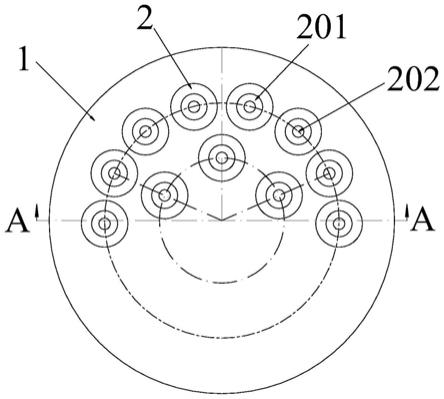

图3示出了本发明中石墨芯与金属座装配后的结构俯视图;

[0015]

图4示出了图3中a-a部位的纵截面结构示意图;

[0016]

图5示出了本发明与合体零件的不锈钢壳体对接后的结构剖视图;

[0017]

图6示出了玻璃与引线通过本发明封接在不锈钢壳体内的结构剖视图;

[0018]

图7示出了脱模后合体零件的结构剖视图。

[0019]

图中所示:1、金属座;101、通孔;2、石墨芯;201、沉槽;202、引线孔;3、合体零件;301、不锈钢壳体;302、芯孔;303、玻璃;304、引线。

具体实施方式

[0020]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0021]

如图1~6所示,一种不锈钢与玻璃封接用模具结构,该模具结构用于将玻璃303与引线304封接在不锈钢壳体301内以形成合体零件3;该模具结构包括金属座1和石墨芯2,所述金属座1采用与所述不锈钢壳体301同等材质,所述金属座1表面垂直开设有通孔101,所述通孔101内径与所述不锈钢壳体301上的芯孔302内径相同,所述通孔101内插设有与之间隙配合的所述石墨芯2,所述石墨芯2的高度与所述通孔101深度一致,所述石墨芯2为圆柱形结构,所述石墨芯2一端面中部向内开设有圆形沉槽201,所述沉槽201底面中部向内开设有引线孔202,所述引线孔202垂直贯穿所述石墨芯2。

[0022]

通过上述技术方案,该模具结构由石墨芯2和金属座1组成,容易拆卸更换,该模具结构中石墨芯2用做引线304的定位,沉槽201是用来减小玻璃303与石墨芯2的接触面积的,沉槽201可以预防玻璃303熔化后粘附石墨芯2,引起后续合体零件3的电镀爬金属、电性能不良、绝缘电阻不合格问题;金属座1采用与合体零件3的不锈钢壳体301同等材质,目的是保证与不锈钢壳体具有同样的膨胀系数;该模具结构突破了现有技术中固有的只能用单一石墨来作为模具的思维,采用金属座1与石墨芯2相结合的设计,保证合体零件3在温度的升降过程中,金属座1与石墨芯2始终保持原来的相对位置,从而解决引线304偏心、玻璃303开裂的问题。

[0023]

实施例一:

[0024]

所述通孔101内径大于所述石墨芯2外径0.05mm。

[0025]

所述沉槽201内径小于封接在所述不锈钢壳体301内的所述玻璃303外径0.3mm,所述沉槽201深度为0.5mm。

[0026]

所述引线孔202的内径大于所述引线304外径0.05mm。

[0027]

如图6和7所示,所述石墨芯2的高度与所述引线304伸出所述不锈钢壳体301外的长度相同。

[0028]

如图1所示,所述金属座1上的通孔101与所述不锈钢壳体301上的芯孔302两者数量和位置均相同。

[0029]

实施例二:

[0030]

所述通孔101内径大于所述石墨芯2外径0.1mm。

[0031]

所述沉槽201内径小于封接在所述不锈钢壳体301内的所述玻璃303外径0.4mm,所述沉槽201深度为0.6mm。

[0032]

所述引线孔202的内径大于所述引线304外径0.1mm。

[0033]

如图6和7所示,所述石墨芯2的高度与所述引线304伸出所述不锈钢壳体301外的长度相同。

[0034]

如图1所示,所述金属座1上的通孔101与所述不锈钢壳体301上的芯孔302两者数量和位置均相同。

[0035]

实施例三:

[0036]

所述通孔101内径大于所述石墨芯2外径0.15mm。

[0037]

所述沉槽201内径小于封接在所述不锈钢壳体301内的所述玻璃303外径0.5mm,所述沉槽201深度为0.7mm。

[0038]

所述引线孔202的内径大于所述引线304外径0.15mm。

[0039]

如图6和7所示,所述石墨芯2的高度与所述引线304伸出所述不锈钢壳体301外的长度相同。

[0040]

如图1所示,所述金属座1上的通孔101与所述不锈钢壳体301上的芯孔302两者数量和位置均相同。

[0041]

上述本申请实施例中的技术方案,至少具有以下技术效果或优点:

[0042]

通过将通孔101的内径设计的略大于石墨芯的外径,可以方便金属座1与石墨芯2的拆卸更换;

[0043]

通过设计沉槽201的内径与深度来减小玻璃303与石墨芯2的接触面积的,预防玻璃303熔化后粘附石墨芯2,引起后续合体零件3的电镀爬金属、电性能不良问题。

[0044]

通过将引线孔202内径设计的略大于引线304直径,既可以发挥石墨芯2用做引线304的定位的作用,又可以方便后期玻璃303封装完成后引线304从引线孔304内抽拔出。

[0045]

通过将引线304伸出不锈钢壳体301外的长度与石墨芯2的高度保持相同,可以全段位保持引线304不会偏心、不会歪斜。

[0046]

通过在金属座1上加工出与不锈钢壳体301上的芯孔302数量和位置均相同的通孔101,可以一次完成不锈钢壳体301上多个玻璃303的封接工作,以适应不同型号的合体零件3加工要求。

[0047]

本发明的工作原理是:

[0048]

本发明在实施时,首先将金属座1上的通孔101分别插入石墨芯2,以组装好本发明的模具结构,然后将该模具结构与待加工合体零件3的不锈钢壳体301对接,这当中要保证每个石墨芯2在沉槽201一侧的端面与不锈钢壳体301上的芯孔302一一对接,最后逐个向每个石墨芯2的引线孔202内插入引线304,高温烧结完成玻璃303封接,冷却后拆模即可制成合体零件3。本发明的模具结构突破了现有技术中固有的只能用单一石墨来作为模具的思维,采用金属座1与石墨芯2相结合的设计,保证合体零件3在温度的升降过程中,金属座1与石墨芯2始终保持原来的相对位置,从而解决引线304偏心、玻璃303开裂的问题。

[0049]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精

神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让