一种高活性氧化钙及其制备方法与流程

2021-01-30 18:01:16|

2021-01-30 18:01:16| 385|

385| 起点商标网

起点商标网

[0001]

本发明涉及活性石灰生产技术领域,具体为一种高活性氧化钙及其制备方法。

背景技术:

[0002]

活性石灰是钢铁工业的基本原料,也广泛用于电石、电力、玻纤、建材、造纸、污水处理等行业,年用量近十亿吨。目前,国内外活性石灰生产方法从本质上来讲主要有三种,第一种方法是以立式窑炉为主要焙烧装备,通常以大于20mm的块状石灰石为原料,以块煤为燃料的生产方法;第二种通常也是以大于20mm的块状石灰石为原料,但其是以可燃气体为燃料的生产方法,即以麦尔兹窑为代表的所谓气烧窑;第三种是回转窑为煅烧窑,在窑尾设置立式预热器,在窑头设置有竖式冷却机的回转窑生产方法。目前随着环保排放标准越来越严,国家治理污染的力度不断加大,水泥窑烟气排放标准也已经越来越严格,目前水泥窑烟气的中硫含量要求不高于50mg/m3。

[0003]

近年来,粉体高活性石灰日益成为国内铁粉烧结、轻质建材、化学化工等高新材料应用方面的一个重点基础材料,随着国内市场需求量的急剧增加及环境治理力度的不断增大,石灰生产行业面临着淘汰落后产能和生产技术工艺更新换代的巨大压力。因此急需一种简便、快速生产高质量高活性氧化钙的生产方法来缓解这一困境。

技术实现要素:

[0004]

(一)解决的技术问题

[0005]

针对现有技术的不足,本发明提供了一种高活性氧化钙及其制备方法,具有活性高、生产效率高、减少浪费的优点,符合环保要求,解决了背景技术提出的问题。

[0006]

(二)技术方案

[0007]

为实现上述目的,本发明提供如下技术方案:所述一种高活性氧化钙的制备方法,其步骤如下:

[0008]

s1、石灰石经过精选后,去掉石及部分杂质通过破碎筛选机进行筛分,筛选后的石灰石通过提升机进入圆筒库;

[0009]

s2、然后将筛选后的石灰石和一定比例的无烟煤进行混合,形成混合料,再利用输送带将上述制备的混合料输送至提升机,使得混合料通过提升机输送至石灰窑的顶部;

[0010]

s3、通过搅拌机对混合料进行搅拌均匀,使得混合料进入旋转布料器,360度旋转布料进入石灰窑内;

[0011]

s4、混合料在石灰窑内经过高温煅烧之后形成初级品,初级品在窑内继续保持高温状态,使得初级品得到完全反应,之后再经过圆盘出灰机将初级品送到提升机进入滚筒筛进行筛分,去掉灰粉煤渣后进库,从库里输送到破碎机进行破碎,最后进入圆筒库;

[0012]

s5、最后将初级品送到风选机进行分级风选,根据产品参数要求进行分级精选,得到成品。

[0013]

所述s1中的破碎筛选机,包括进料室、破碎室和筛分室。

[0014]

优选的,所述进料室设置在破碎室的顶端,且破碎室设置在筛分室的顶端,所述进料室的顶端设置有一号电机,且一号电机的输出端设置有搅拌杆,所述搅拌杆的底端通过连接件固定连接有下料绞龙,所述破碎室的外壁左右两侧均设置有液压杆,且液压杆的另一端连接有基座,所述基座的表面安装有破碎辊,所述筛分室的内部由上到下依次设置有一级过滤板和二级过滤板,且筛分室的底端设置有振动机,所述一级过滤板的一端连接有开设在筛分室一侧的一号出料口,且一号出料口的一侧连接有套管,所述套管的顶端设置有二号电机,且二号电机的输出端连接有上料绞龙,所述二级过滤板的一端连接有开设在筛分室一侧的二号出料口。

[0015]

优选的,所述s1中:石灰石原料的碳酸钙含量≥54%,筛选后的石灰石其粒径大小为:4-8公分。

[0016]

优选的,所述s4中:混合料在石灰窑内的燃烧温度不小于1300℃,初级品在窑内继续保持高温状态的时间不少于30个小时,初级品进入圆筒库之前的破碎粒径为1公分。

[0017]

优选的,所述下料绞龙位于进料室的底端开口端内,且延伸至破碎室的内部。

[0018]

优选的,所述进料室的顶端开设有进料口,所述套管的顶端一侧连通有导料管,所述导料管的一端与进料口相连通。

[0019]

优选的,所述高活性氧化钙中的各成份所占重量百分比为:cao≥95%、mgo≤1%、fe≤0.05%、s≤0.15%、p占≤0.3%、ai2o3≤0.5%、co2≤3.0%。

[0020]

(三)有益效果

[0021]

与现有技术对比,本发明具备以下有益效果:

[0022]

1、本发明所提供的制备方法,有效的提高氧化钙的活性度,通过在石灰窑内部进行涂层涂布并配用螺旋布料器,能将热量均匀分布在粉状石灰石上,使反应受热均匀,提高活性氧化钙的产量和质量,缩短保温时间的同时提高活性氧化钙的质量。

[0023]

2、通过设置的破碎筛分机,能够对石灰石进行高效的破碎和筛分,可通过液压杆调整两个破碎辊之间的距离,从而能够满足不同的破碎需求,通过设置的一级过滤板和二级过滤板,提高粉状石灰石的筛分效果,通过设置的上料绞龙,可将大于8公分的石灰石其粒径进行二次破碎筛分,避免原料的浪费,减少生产成本。

附图说明

[0024]

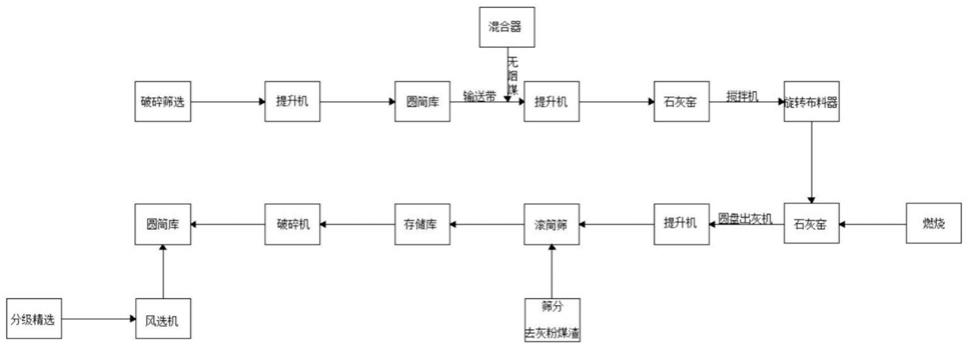

图1为本发明中一种高活性氧化钙的制备方法流程示意图;

[0025]

图2为本发明中破碎筛选机的结构示意图。

[0026]

图中:1、进料室;101、一号电机;102、搅拌杆;103、下料绞龙;104、进料口;2、破碎室;201、液压杆;202、基座;203、破碎辊;3、筛分室;301、一级过滤板;302、二级过滤板;303、振动机;304、一号出料口;305、套管;306、二号电机;307、上料绞龙;308、二号出料口;309、导料管。

具体实施方式

[0027]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

[0028]

实施例1

[0029]

本实施例中的一种高活性氧化钙的制备方法,其步骤如下:

[0030]

s1、将占比95%的含量达标(≥54%)的石灰石经过精选后,去掉石及部分杂质通过破碎筛选机进行筛分,筛出5公分的石灰石通过提升机进入圆筒库,再将1%的mgo、0.05%的fe、0.15%的s、0.3%的p、0.5%的ai2o3和3%的co2依次输送至圆筒库内;

[0031]

s2、然后将筛选后的石灰石和一定比例的无烟煤进行混合,形成混合料,再利用输送带将上述制备的混合料输送至提升机,使得混合料通过提升机输送至石灰窑的顶部;

[0032]

s3、通过搅拌机对混合料进行搅拌均匀,使得混合料进入旋转布料器,360度旋转布料进入石灰窑内,石灰窑的内部设置有厚度为4cm的保温层;

[0033]

s4、混合料在石灰窑内经过1300℃高温煅烧之后形成初级品,初级品在窑内继续保持30个小时的高温状态,使得初级品得到完全反应,之后再经过圆盘出灰机将初级品送到提升机进入滚筒筛进行筛分,去掉灰粉煤渣后进库,从库里输送到破碎机进行1公分粒径破碎,最后进入圆筒库;

[0034]

s5、最后将初级品送到风选机进行分级风选,根据产品参数要求进行分级精选,得到成品。

[0035]

实施例2

[0036]

本实施例中的一种高活性氧化钙的制备方法,其步骤如下:

[0037]

s1、将占比95.16%的含量达标(≥54%)的石灰石经过精选后,去掉石及部分杂质通过破碎筛选机进行筛分,筛出5公分的石灰石通过提升机进入圆筒库,再将1%的mgo、0.04%的fe、0.1%的s、0.2%的p、0.5%的ai2o3和3%的co2依次输送至圆筒库;

[0038]

s2、然后将筛选后的石灰石和一定比例的无烟煤进行混合,形成混合料,再利用输送带将上述制备的混合料输送至提升机,使得混合料通过提升机输送至石灰窑的顶部;

[0039]

s3、通过搅拌机对混合料进行搅拌均匀,使得混合料进入旋转布料器,360度旋转布料进入石灰窑内,石灰窑的内部设置有厚度为4cm的保温层;

[0040]

s4、混合料在石灰窑内经过1200℃高温煅烧之后形成初级品,初级品在窑内继续保持30个小时的高温状态,使得初级品得到完全反应,之后再经过圆盘出灰机将初级品送到提升机进入滚筒筛进行筛分,去掉灰粉煤渣后进库,从库里输送到破碎机进行1公分粒径破碎,最后进入圆筒库;

[0041]

s5、最后将初级品送到风选机进行分级风选,根据产品参数要求进行分级精选,得到成品。

[0042]

实施例3

[0043]

本实施例中的一种高活性氧化钙的制备方法,其步骤如下:

[0044]

s1、将占比95.32%的含量达标(≥54%)的石灰石经过精选后,去掉石及部分杂质通过破碎筛选机进行筛分,筛出5公分的石灰石通过提升机进入圆筒库,再将0.9%的mgo、0.04%的fe、0.14%的s、0.3%的p、0.3%的ai2o3和3%的co2依次输送至圆筒库内;

[0045]

s2、然后将筛选后的石灰石和一定比例的无烟煤进行混合,形成混合料,再利用输送带将上述制备的混合料输送至提升机,使得混合料通过提升机输送至石灰窑的顶部;

[0046]

s3、通过搅拌机对混合料进行搅拌均匀,使得混合料进入旋转布料器,360度旋转

布料进入石灰窑内,石灰窑的内部设置有厚度为4cm的保温层;

[0047]

s4、混合料在石灰窑内经过1000℃高温煅烧之后形成初级品,初级品在窑内继续保持30个小时的高温状态,使得初级品得到完全反应,之后再经过圆盘出灰机将初级品送到提升机进入滚筒筛进行筛分,去掉灰粉煤渣后进库,从库里输送到破碎机进行1公分粒径破碎,最后进入圆筒库;

[0048]

s5、最后将初级品送到风选机进行分级风选,根据产品参数要求进行分级精选,得到成品。

[0049]

在实施例1、2和3的基础上,请参阅图1-2,s1中,破碎筛选机,包括进料室1、破碎室2和筛分室3,进料室1设置在破碎室2的顶端,且破碎室2设置在筛分室3的顶端,进料室1的顶端设置有一号电机101,且一号电机101的输出端设置有搅拌杆102,搅拌杆102的底端通过连接件固定连接有下料绞龙103,破碎室2的外壁左右两侧均设置有液压杆201,且液压杆201的另一端连接有基座202,基座202的表面安装有破碎辊203,筛分室3的内部由上到下依次设置有一级过滤板301和二级过滤板302,且筛分室3的底端设置有振动机303,一级过滤板301的一端连接有开设在筛分室3一侧的一号出料口304,且一号出料口304的一侧连接有套管305,套管305的顶端设置有二号电机306,且二号电机306的输出端连接有上料绞龙307,二级过滤板302的一端连接有开设在筛分室3一侧的二号出料口308,下料绞龙103位于进料室1的底端开口端内,且延伸至破碎室2的内部,进料室1的顶端开设有进料口104,套管305的顶端一侧连通有导料管309,导料管309的一端与进料口104相连通,可通过两个液压杆201调整两个破碎辊203之间的距离,从而能够满足不同的破碎需求,通过设置的一级过滤板301和二级过滤板302,提高粉状石灰石的筛分效果,通过设置的上料绞龙307,可将大于8公分的石灰石其粒径进行二次破碎筛分,避免原料的浪费,减少生产成本。

[0050]

工作原理:首先石灰石通过进料口104进入进料室1内,通过一号电机101带动搅拌杆102和下料绞龙103转动,便于石灰石均匀输送至破碎室2的内部,两个破碎辊203对石灰石进行破碎,使得破碎后的石灰石掉落至一级过滤板301上,振动机303对其进行过滤筛分,使得过滤后的石灰石粉末从二级过滤板302上移动至二号出料口308,一级过滤板301过滤后大粒径的石灰石从一号出料口304移动至套管305内,再通过二号电机306带动上料绞龙307将其输送至导料管309内,再通过进料口104进行二次破碎筛分,最后筛分后的4-8粒径的石灰石粉末输送至圆筒库内,这样就完成了破碎筛分机使用流程。

[0051]

组别氧化钙产量(mg/g)活性度(ml)实施例1989.56495实施例2993.36487实施例3995.84448

[0052]

由上表格可以得出,采用以下配方所制备的氧化钙的活性最高,cao约占≥95%、mgo≤1%、fe≤0.05%、s≤0.15%、p占≤0.02%、ai2o3≤0.5%;co2≤3.%。

[0053]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让