一种碳陶材料及其制备方法和应用与流程

2021-01-30 17:01:30|

2021-01-30 17:01:30| 376|

376| 起点商标网

起点商标网

[0001]

本发明属于复合材料制备技术领域,涉及一种碳陶材料及其制备方法和应用,尤其涉及一种包含有三种类型sic的碳陶材料及其制备方法和应用。

背景技术:

[0002]

随着经济技术的飞速发展,国内外近年来大量开展碳陶(c/c-sic)复合材料的制备技术和应用研究。碳陶材料具有密度低、抗热震、耐磨、抗腐蚀、抗氧化、摩擦性能对外界环境介质(如霉菌、油污、潮湿等)不敏感和寿命长等优点。c/c-sic复合材料作为主要的防热材料,结合了碳纤维和碳化硅基本的优势,被广泛应用于航空、航天等领域。尤其在航空航天飞行器上需要承受极高温度、抗烧蚀、抗冲刷等严重情况的特殊部位具有很大的潜力。同时因为碳陶制动材料具有优异的摩擦磨损性能,是近些年发展起来的一种新型制动材料,在高速列车、飞机等高能刹车领域具有广泛的应用前景。铁路作为重要的交通运输方法必须面临效率的挑战,提速是提高铁路运行效率的最优方法,因此高速列车时速300km/h以上已成为铁路发展的必然趋势。列车运行速度的提高对其安全性构成了重大的挑战,这就要求列车重要的安全系统性能必须随之大幅提高。列车的制动系统作为列车运行安全的重要保证,其性能也受到越来越多的重视,提高高速列车制动材料性能和减轻制动材料比重是进一步实现高速列车高速化和轻量化的必经之路。因此,碳陶复合材料成为代替传统摩擦材料的研究热点。

[0003]

sic作为碳陶材料的主要基体成分,在材料中引入sic,通常有化学气相沉积法(chemical vapor deposition,cvd)方法、先驱体浸渍-裂解(precursor infiltration and pyrolysis,pip)法、液相渗硅法(liquid silicon infiltration,lsi)或气相渗硅法(gas silicon infiltration,gsi)。不同的制备方法在材料中引入sic的类型不同,虽能在一定程度上提高材料的性能,但是,却都存在不同的缺陷,例如,cvd工艺制备的sic摩擦系数偏低,pip工艺制备的sic与其它组分结合力弱,使用过程中sic易脱落,lsi工艺或gsi工艺制备的sic在摩擦过程中磨损较大等。中国专利文献cn109372916a公开了一种陶瓷增强碳/碳复合材料制动盘的制备方法。制备过程是将碳纤维预制体放入沉积炉中,先采用化学气相渗透工艺沉积碳,再使用液相树脂或液相沥青进行浸渍-碳化工艺,得到碳/碳复合材料制动盘坯体,然后将该坯体进行液相渗硅处理,进行机械加工,最终得到陶瓷增强碳/碳复合材料制动盘。通过这种工艺制备得到的sic类型单一,且晶粒较大,均为方棱形,磨损较大。中国专利文献cn106064951b公开了一种c/c-sic复合材料及其制备方法,该方法首先在碳纤维预制体上引入基体碳,然后通过化学气相沉积sic层,再使用气相渗硅烧结工艺(gsi工艺)使硅蒸汽与碳反应生成sic(以下称gsi-sic)。但是该专利文献中,化学气相沉积产生的sic(以下称cvd-sic)层覆盖住了基体碳,因为cvd-sic层非常致密,气态硅不能和基体碳接触,所以碳硅反应的碳源很少,反应条件差,导致碳硅反应生成的gsi-sic含量少,不利于材料摩擦磨损性能提升。

[0004]

碳陶材料中碳硅反应碳源的引入,常见方法有沥青浸渍碳化、树脂浸渍-固化-热

解和化学气相沉积等。中国专利文献cn102617178a公开了一种c/sic复合材料的制备方法,该方法主要包括以下步骤:在碳纤维预制体沉积sic层,浸渍沥青和碳化,气相渗硅。由于sic和碳纤维理化性质差异较大,该专利文献利用sic层直接保护碳纤维,会导致两者之间界面结合性能差,对材料机械性能造成不利影响。

[0005]

上述cn102617178a和cn106064951b两篇专利文献公开的碳陶材料都引入了两种类型的sic,即cvd-sic和gsi-sic,其中专利文献cn102617178a制备工艺是直接在碳纤维上热解沉积sic层,这种cvd-sic涂层厚度不宜过大,因为cvd-sic层太厚会因该层与碳纤维不匹配而开裂,所以该种方法中热解沉积sic的量占比小,且所占比例不能根据航天结构件和制动件性能需求进行调整设计,而cn106064951b所公开的制备方法没有直接的碳硅反应碳源,导致碳硅反应困难,碳硅反应生成的sic量较少,难以得到所需求的gsi-sic的量,所以该方法也存在两种类型的sic相的量所占比例不能根据材料性能需求进行调整设计的缺点。

技术实现要素:

[0006]

本发明要解决的技术问题是克服现有技术的不足,提供一种兼具优异的摩擦磨损性能、力学性能和热学性能、包含三种类型sic且各种类型sic所占的比例可设计调整的碳陶材料及其制备方法和应用,使碳陶材料的综合性能更加均衡,以满足高性能制动和航空航天结构件领域对材料性能的要求。

[0007]

为解决上述技术问题,本发明采用以下技术方案。

[0008]

一种碳陶材料,包括以下质量分数的组分:

[0009][0010]

上述碳陶材料的组分中,残余si通常在3%~10%,即:

[0011][0012]

上述的碳陶材料,优选的,所述碳陶材料的密度为2.1g/cm3~2.4g/cm3,所述碳陶材料的弯曲强度≥350mpa,所述碳陶材料的弯曲模量≥60gpa,所述碳陶材料的断裂韧性≥

9mpa

·

m

1/2

,所述碳陶材料的热导率≥40w

·

m-1

·

k-1

,所述碳陶材料的动摩擦系数为0.3~0.5,所述碳陶材料的磨损率≤0.3μm/次,摩擦系数稳定系数≥0.85。

[0013]

更优选的,所述碳陶材料的弯曲强度为350mpa~580mpa,所述碳陶材料的弯曲模量为60gpa~110gpa,所述碳陶材料的断裂韧性为9mpa

·

m

1/2

~14mpa

·

m

1/2

,所述碳陶材料的热导率为40w

·

m-1

·

k-1

~80w

·

m-1

·

k-1

。

[0014]

作为一个总的技术构思,本发明还提供一种上述的碳陶材料的制备方法,包括以下步骤:

[0015]

(1)沉积c层:采用化学气相沉积法在碳纤维预制体内沉积碳基体,得到cvd-c,形成c/c坯体;

[0016]

(2)沉积sic层:通过化学气相沉积法在所得c/c坯体表面沉积sic层,得到cvd-sic,形成c/c-sic中间体ⅰ;

[0017]

(3)浸渍先驱体裂解制备sic:将所得c/c-sic中间体ⅰ置于浸渍液中进行浸渍,所述浸渍液由聚甲基硅烷和二甲苯组成,浸渍后进行固化,固化后在保护气氛下进行裂解,得到pip-sic,形成c/c-sic中间体ⅱ,当一次浸渍-固化-裂解达不到需求密度时,重复浸渍-固化-裂解过程,直至得到需求密度的c/c-sic中间体ⅱ为止;

[0018]

(4)树脂浸渍-固化-碳化:将所得c/c-sic中间体ⅱ浸入液体酚醛树脂中进行浸渍,浸渍后再固化,固化后在惰性气氛保护下碳化,得到含树脂碳的c/c-sic中间体ⅱ,当一次树脂浸渍-固化-碳化达不到需求密度时,重复树脂浸渍-固化-碳化过程,直至得到需求密度的含树脂碳的c/c-sic中间体ⅱ为止;

[0019]

(5)液相渗硅:将所得含树脂碳的c/c-sic中间体ⅱ与硅粉在真空条件下混合并加热,采用熔融硅浸渗法,制备得到lsi-sic,最终形成包含三种类型sic的c/c-sic复合材料,即碳陶材料。

[0020]

上述的碳陶材料的制备方法,优选的,步骤(3)的所述浸渍液中,所述二甲苯与聚甲基硅烷的质量比为20~40∶100,所述聚甲基硅烷的重均分子量为700~1000。

[0021]

上述的碳陶材料的制备方法,优选的,步骤(3)中,所述浸渍的温度为20℃~50℃,所述浸渍的压力为0.2mpa~0.8mpa,所述浸渍的时间为10min~20min,所述固化的温度为100℃~130℃,所述固化的压力为1mpa~3mpa,所述固化的时间为0.5h~2h,所述裂解时的保护气氛为氮气或氩气,所述裂解的温度为1000℃~1300℃,所述裂解的压力为1mpa~3mpa,所述裂解的时间为2h~6h。

[0022]

上述的碳陶材料的制备方法,优选的,步骤(3)中,重复浸渍-固化-裂解过程采用的工艺参数与首次浸渍-固化-裂解过程采用的工艺参数相同,所述重复的次数为1次~10次。更优选的,所述重复的次数为1次~6次。

[0023]

上述的碳陶材料的制备方法,优选的,步骤(4)中,所述浸渍在常温下进行,所述浸渍的时间为0.5h~1h,浸渍过程中保持真空度为50pa~200pa,所述固化的压力为0.5mpa~2mpa,所述固化的温度为150℃~175℃,所述固化的时间为10min~20min,所述碳化的温度为800℃~1000℃,所述碳化的时间为3h~6h,所述碳化时的惰性气氛为氮气或氩气。

[0024]

上述的碳陶材料的制备方法,优选的,步骤(4)中,重复树脂浸渍-固化-碳化采用的工艺参数与首次树脂浸渍-固化-碳化采用的工艺参数相同,所述重复的次数为1次~8次。更优选的,所述重复的次数为1次~5次。

[0025]

上述的碳陶材料的制备方法,优选的,步骤(5)中,含树脂碳的c/c-sic中间体ⅱ与硅粉的质量比为1∶1~1.5,所述真空条件是指真空度低于200pa,所述液相渗硅的温度为1600℃~1800℃,所述液相渗硅的时间为1h~3h。

[0026]

作为一个总的技术构思,本发明还提供一种上述的碳陶材料或者上述的制备方法制得的碳陶材料在制动领域或航空航天结构件领域的应用。

[0027]

本发明中,所述cvd-c为化学气相沉积c,所述cvd-sic为化学气相沉积sic,所述pip-sic为先驱体浸渍固化裂解sic,所述lsi-sic为液相渗硅制备的sic。

[0028]

本发明中,需求密度不做限定,可根据实际需要设计,也可根据各组分质量分数得到。

[0029]

与现有技术相比,本发明的优点在于:

[0030]

1、本发明的碳陶材料在碳纤维表面首先沉积cvd-c致密层,cvd-c与碳纤维之间的界面结合良好。之后在cvd-c层外增加cvd-sic致密层,强化对碳纤维的保护。随后,在两个致密层之外浸渍-裂解产生pip-sic层,并且将树脂碳引入碳硅材料其余孔隙,如此,在后续lsi工艺中,硅渗入到多孔体后,绝大部分先和树脂碳反应,生成lsi-sic。随着碳硅反应完成,新生成的lsi-sic与pip-sic一起形成致密的sic,并与cvd-sic连成一体。不同类型的sic相互包含,融合在一起,一方面有效增加了碳纤维外的保护层厚度,另一方面新生成的lsi-sic挤占了材料原有的大部分孔隙,造成后续渗硅通道减少,这两方面因素使得残余si透过保护层与碳纤维反应变得更为困难,因而降低了碳纤维硅化损伤程度。现有技术中单独采用pip法制备的sic在碳陶材料中呈微小块体状,相互之间没有化学连接,在实际使用过程中pip-sic微小块体易掉落。本发明将树脂碳引入pip-sic微小块体之间连接起来,形成连续的sic层,克服了pip-sic微小块体容易掉落的缺点。

[0031]

2、本发明的制备过程中工艺条件对材料性能起到重要作用,通过工艺顺序、各工艺中若干参数的设计,使各组分之间配合度好,结合力强,不仅可有效保护碳纤维,还能最大化陶瓷组分sic的性能优势,所制备的碳陶材料产品孔隙率低,兼具优异的摩擦磨损性能、力学性能和热学性能。

[0032]

3、本发明将多种类型的sic引入碳陶材料中,彼此融合与协同,突破了现有技术中sic成分可设计性小、无法根据材料性能需求(特别是力学和摩擦磨损性能需求)进行灵活调整的局限性,本发明通过设计组分配比或者控制工艺条件,可对不同类型sic含量比例进行设计调整,满足不同工况对材料密度、摩擦磨损性能、力学性能和热学性能的多重需求。

附图说明

[0033]

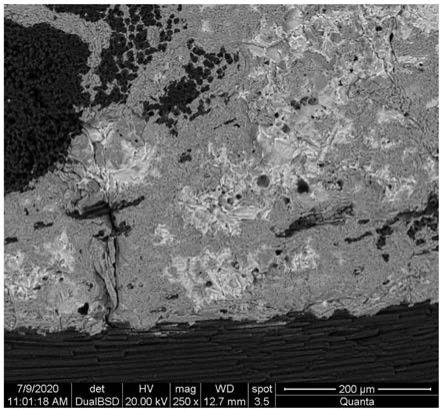

图1为本发明实施例1的碳陶材料的剖面sem照片。

具体实施方式

[0034]

以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。若无特别说明,以下实施例中所采用的材料和仪器均为市售。

[0035]

实施例1

[0036]

一种本发明的碳陶材料,包括以下质量分数的组分:

[0037][0038]

一种本实施例的碳陶材料的制备方法,包括以下步骤:

[0039]

(1)沉积c层:采用碳纤维制成单层的0

°

无纬布、90

°

无纬布和胎网,按照0

°

无纬布-胎网-90

°

无纬布-胎网的顺序依次循环叠加进行铺层,然后采用针刺的方法缝合,在垂直于铺层方向引入碳纤维束,制得密度为0.56g/cm3三维针刺碳纤维预制体。对密度为0.56g/cm3三维针刺碳纤维预制体通过化学气相沉积法沉积增密,所用碳源前驱体为丙烯,稀释气体为氮气,丙烯与氮气体积流量比为3∶1,沉积温度950℃,增密得到1.26g/cm3的c/c坯体,即得到cvd-c。

[0040]

(2)沉积sic层:通过化学气相沉积法在c/c坯体表面沉积引入sic层,选用三氯甲基硅烷(ch3sicl3,缩写mts)作为沉积sic基体的气源,选用氢气和氩气分别作为载气和稀释气体,通过鼓泡法将mts引入反应室,氢气与mts的摩尔比为8,沉积温度1000℃,即得到cvd-sic,形成c/c-sic中间体ⅰ,c/c-sic中间体ⅰ的密度为1.50g/cm3。

[0041]

(3)浸渍先驱体裂解制备sic:将上述具有sic层的c/c-sic中间体ⅰ置于由聚甲基硅烷和二甲苯组成的先驱体浸渍液中浸渍,浸渍液中二甲苯∶聚甲基硅烷的质量比=20∶100。聚甲基硅烷的重均分子量为800,浸渍温度为30℃,浸渍压力为0.5mpa,浸渍时间为15min。浸渍完成后,进行固化,固化温度为120℃,固化压力为2mpa,固化时间为1h。最后将先驱体进行高温裂解,裂解时的保护气氛为氮气,裂解温度为1100℃,裂解压力为2mpa,裂解时间为4h。

[0042]

重复浸渍固化裂解:按照上述步骤将材料重复用聚甲基硅烷和二甲苯组成的浸渍液浸渍、固化和裂解2次,得到密度为1.86g/cm3的c/c-sic中间体ⅱ,也即得到pip-sic。

[0043]

(4)树脂浸渍-固化-碳化:将c/c-sic中间体ⅱ在20℃~30℃常温下浸渍液体酚醛树脂0.5h,浸渍过程真空度为100pa,浸渍树脂后c/c-sic材料进行固化,压力为1mpa,温度为160℃,时间15min,然后将含树脂的c/c-sic在氮气氛围保护下进行碳化4h,碳化温度为900℃,得到密度为1.93g/cm3的含树脂碳的c/c-sic中间体ⅱ。

[0044]

(5)液相渗硅:将质量比为1∶1.4的含树脂碳的c/c-sic中间体ⅱ和硅粉放入石墨坩埚中,并将坩埚放入真空炉中加热,进行熔融硅浸渗,炉内真空度为50pa,渗硅温度为1700℃,渗硅时间为1h,得到lsi-sic,最终制备得到含三种sic类型的c/c-sic复合材料,即碳陶材料,碳陶材料的密度为2.17g/cm3。结合图1中所示的碳陶材料的剖面电镜照片可以观察到材料几种不同的相,黑色相为碳成分、灰色相为sic和灰白色相为游离态si。

[0045]

本实施例的步骤(3)中,聚甲基硅烷由以下过程制备得到:以甲苯为反应溶剂,在三口烧瓶中加入甲苯和金属钠块,加热到钠块熔融后高速搅拌将其打碎成钠砂,滴加甲基二氯硅烷单体,在80℃回流24小时后停止加热,将体系静置冷却,待溶液分层后在氮气保护

下用一端裹有滤纸的不锈钢毛细管过滤,所得滤液减压蒸馏除去甲苯,获得的浅黄色粘稠油状液体即为聚甲基硅烷。其它实施例中所使用的聚甲基硅烷均可采用此方法制备得到,但不限于此。

[0046]

以本实施例的方法制得的碳陶材料为样品,对样品进行材料力学性能、热学性能和摩擦磨损测试,所得结果列于表1。本实施例制备得到的碳陶材料力学性能和摩擦磨损性能均较佳,综合性能好,可在高性能摩擦制动领域应用,也可以用来制作航空航天结构件。

[0047]

表1实施例1样品材料的性能测试结果

[0048][0049]

实施例2

[0050]

一种本发明的碳陶材料,包括以下质量分数的组分:

[0051][0052]

一种本实施例的碳陶材料的制备方法,包括以下步骤:

[0053]

(1)沉积c层:采用碳纤维制成单层的0

°

无纬布、90

°

无纬布和胎网,按照0

°

无纬布-胎网-90

°

无纬布-胎网的顺序依次循环叠加进行铺层,然后采用针刺的方法缝合,在垂直于铺层方向引入碳纤维束,制得密度为0.56g/cm3三维针刺碳纤维预制体。对密度为0.56g/cm3三维针刺碳纤维预制体通过化学气相沉积法沉积增密,所用碳源前驱体为丙烯,稀释气体为氮气,丙烯与氮气体积流量比为3∶1,沉积温度950℃,增密得到1.14g/cm3的c/c坯体,即得到cvd-c。

[0054]

(2)沉积sic层:通过化学气相沉积法在c/c坯体表面沉积引入sic层,沉积过程同实施例1,得到cvd-sic,形成c/c-sic中间体i,c/c-sic中间体ⅰ的密度为1.38g/cm3。

[0055]

(3)浸渍先驱体裂解制备sic:将上述具有cvd-sic层的c/c-sic中间体ⅰ置于由聚甲基硅烷和二甲苯组成的先驱体浸渍液中浸渍,浸渍液中二甲苯∶聚甲基硅烷的质量比=30∶100,聚甲基硅烷的重均分子量为800,浸渍温度40℃,压力为0.6mpa,浸渍时间为20min。浸渍完成后,进行固化,固化温度为120℃,固化压力为2.5mpa,固化时间为2h。最后将先驱体进行高温裂解,裂解时的保护气氛为氮气,裂解温度为1200℃,压力为2mpa,时间为3h。重复浸渍、固化和裂解6次,反应形成pip-sic,得到密度为1.96g/cm3的c/c-sic中间体ⅱ。

[0056]

(4)树脂浸渍-固化-碳化:将c/c-sic中间体ⅱ在20℃~30℃下浸渍于液体酚醛树脂中0.5h,浸渍过程保持真空度为150pa,以利于液体酚醛树脂充满材料孔隙,将浸渍树脂

后的c/c-sic材料进行固化,压力为1mpa,温度为170℃,时间为10min,然后将固化后含树脂的c/c-sic材料在氮气氛围保护下进行碳化4h,碳化温度为1000℃。重复树脂浸渍-固化-碳化过程1次,得到密度为2.01g/cm3的含树脂碳的c/c-sic中间体ⅱ。

[0057]

(5)液相渗硅:将质量比为1∶1.5的含树脂碳的c/c-sic中间体ⅱ和硅粉放入石墨坩埚中,并将坩埚放入真空炉中加热,进行熔融硅浸渗,炉内真空度为50pa,渗硅温度为1650℃,渗硅时间为1.5h,得到lsi-sic,最终形成包含三种sic类型的c/c-sic复合材料,即碳陶材料,碳陶材料的密度为2.23g/cm3。

[0058]

将实施例2的方法制得的碳陶材料作为样品,对样品进行材料力学性能、热学性能和摩擦磨损测试,所得结果列于表2,本实施例制备的碳陶材料的弯曲强度、弯曲模量较优,更适合用作航空航天结构件。

[0059]

表2实施例2样品材料的性能测试结果

[0060][0061]

实施例3

[0062]

一种本发明的碳陶材料,包括以下质量分数的组分:

[0063][0064]

一种本实施例的碳陶材料的制备方法,包括以下步骤:

[0065]

(1)沉积c层:采用碳纤维制成单层的0

°

无纬布、90

°

无纬布和胎网,按照0

°

无纬布-胎网-90

°

无纬布-胎网的顺序依次循环叠加进行铺层,然后采用针刺的方法缝合,在垂直于铺层方向引入碳纤维束,制得密度为0.56g/cm3三维针刺碳纤维预制体。对密度为0.56g/cm3三维针刺碳纤维预制体通过化学气相沉积法沉积增密,沉积过程同实施例1,增密得到1.26g/cm3的c/c坯体,即得到cvd-c。

[0066]

(2)沉积sic层:通过化学气相沉积法在c/c坯体表面沉积引入sic层,沉积过程同实施例1,得到cvd-sic,形成c/c-sic中间体ⅰ,c/c-sic中间体ⅰ的密度为1.71g/cm3。

[0067]

(3)浸渍先驱体裂解制备sic:将上述c/c-sic中间体ⅰ置于由聚甲基硅烷和二甲苯组成的先驱体浸渍液中浸渍,浸渍液中二甲苯∶聚甲基硅烷的质量比=40∶100,聚甲基硅烷的重均分子量为820,浸渍温度30℃,压力为0.7mpa,浸渍时间为15min。浸渍完成后,进行固化,固化温度为130℃,固化压力为2mpa,固化时间为1h。最后将先驱体进行高温裂解,裂解时的保护气氛为氩气,裂解温度为1200℃,压力为2mpa,时间为2h。重复浸渍、固化和裂解1

次,得到pip-sic,得到密度为1.92g/cm3的c/c-sic中间体ⅱ。

[0068]

(4)树脂浸渍-固化-碳化:将c/c-sic中间体ⅱ在常温下浸渍液体酚醛树脂0.5h,浸渍过程真空度为180pa,浸渍树脂后进行固化,固化压力为1mpa,温度为160℃,时间15min,然后将含树脂的c/c-sic在氮气氛围保护下进行碳化3h,碳化温度为950℃,得到密度为1.97g/cm3的含树脂碳的c/c-sic中间体ⅱ。

[0069]

(5)液相渗硅:将质量比为1∶1.2的含树脂碳的c/c-sic中间体ⅱ和硅粉放入石墨坩埚中,并将坩埚放入真空炉中加热,炉内真空度为100pa,进行熔融硅浸渗,渗硅温度为1650℃,渗硅时间为2h,得到lsi-sic,最终制备得到含三种sic类型的c/c-sic复合材料,即碳陶材料,碳陶材料的密度为2.18g/cm3。

[0070]

将实施例3的方法制得的碳陶材料作为样品,对样品进行材料力学性能、热学性能和摩擦磨损测试,所得结果列于表3。相较于其它实施例,本实施例的碳陶材料中cvd-sic的质量分数相对最高,c/c-sic复合材料的导热率和摩擦系数稳定系数相对最高,而磨损率相对最低,更适合在高性能摩擦制动领域应用。

[0071]

表3实施例3样品材料的性能测试结果

[0072][0073]

对比例

[0074]

一种c/c-sic复合材料,材料组成成分的质量分数如下:

[0075]

碳纤维:24.9%;

[0076]

cvd-c:33.6%;

[0077]

lsi-sic:31.1%;

[0078]

残余si:10.4%。

[0079]

制备方法如下:

[0080]

(1)采用碳纤维制成单层的0

°

无纬布、90

°

无纬布和胎网,按照0

°

无纬布-胎网-90

°

无纬布-胎网的顺序依次循环叠加进行铺层,然后采用针刺的方法缝合,在垂直于铺层方向引入碳纤维束,制得密度为0.56g/cm3三维针刺碳纤维预制体。对密度为0.56g/cm3三维针刺碳纤维预制体通过化学气相沉积法沉积增密为1.52g/cm3的c/c坯体。

[0081]

(2)对密度为1.52g/cm3的c/c坯体进行液相渗硅,渗硅真空度为100pa,温度为1700℃,时间为2.5h,制备得到密度为2.17g/cm3的c/c-sic复合材料。将对比例的方法制得的c/c-sic复合材料作为样品,对样品进行材料力学性能、热学性能和摩擦磨损测试,所得结果列于表4。

[0082]

表4对比例样品材料的性能测试结果

[0083][0084]

通过对比实施例和对比例样品材料性能测试结果,本发明所制备的碳陶材料具有高强度、高模量、良好热导率、摩擦系数合适、磨损率低、摩擦系数稳定的特点。

[0085]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让