二氧化钛纳米管薄膜、制备方法及附着有该薄膜的玻璃与流程

2021-01-30 17:01:10|

2021-01-30 17:01:10| 340|

340| 起点商标网

起点商标网

[0001]

本发明涉及纳米材料技术领域,特别是一种二氧化钛纳米管薄膜及其制备方法,以及附着有该薄膜的玻璃。

背景技术:

[0002]

tio2本身具有自清洁和防雾功能,可应用于织物、涂料、瓷砖、水泥等领域。在光学器件、显示器件和光伏电池等领域,玻璃常常作为衬底,光学透光率十分重要。遗憾的是,由于具有较高的折射率高(~2.5),致密tio2薄膜往往导致强烈的光反射,降低了玻璃的整体透光率。由菲涅尔方程可知,致密的tio2膜与空气间界面处的反射率高达18%,远高于玻璃衬底的固有反射率(~4%),不利于其在上述领域的应用。

[0003]

为了提高玻璃的整体透光率,人们对减反射薄膜进行了大量研究,并在工程上获得了应用。根据单层减反射薄膜的设计原则,玻璃表面减反射薄膜的理想折射率n

eff

和厚度d分别约为1.22和113nm。考虑到兼容性和稳定性问题,多孔sio2膜是当前应用于玻璃减反射薄膜的常用材料。为了赋予薄膜自清洁和防雾功能,通常在多孔sio2减反射薄膜中引入tio2纳米颗粒。

[0004]

对于sio2/tio2多孔减反射薄膜,tio2体积比越高,光活性热点越多,自清洁和防雾功能就越强。但由于tio2的本征折射率较高,tio2体积比越大,瑞利散射就越强,对减反射性能越不利。在sio2/tio2多孔减反射薄膜体系中,同时实现优异的减反射与自清洁性能是极为困难的。

[0005]

作为一种经典的纳米材料,tio2纳米管已被广泛研究。管状结构的形成机制是:水热过程中,钛酸盐纳米片在强碱性条件下发生自卷曲。不需要使用任何模板,就可以得到尺寸均匀、直径超细且长径比高的纳米管产物,并且产率接近100%。显然,这是一种大规模制备空心纳米结构的极其简单和高效的方法。然而,以往的研究主要集中在tio2纳米管的形成机理和光催化性能方面,tio2纳米管光学薄膜的光学性能研究方面相对较少,主要原因是使用团聚的纳米管很难制备出均匀的tio2纳米管薄膜。

技术实现要素:

[0006]

本发明要解决的技术问题为克服现有技术中的不足之处,提供一种具有减反射、自清洁和防雾功能的二氧化钛纳米管薄膜。

[0007]

本发明要解决的另一个技术问题为克服现有技术中的不足之处,提供一种二氧化钛纳米管薄膜的制备方法。

[0008]

本发明要解决的又一个技术问题为克服现有技术中的不足之处,提供一种附着有二氧化钛纳米管薄膜的玻璃。

[0009]

为了解决本发明的技术问题,所采取的技术方案为,一种二氧化钛纳米管薄膜,厚度为60-300nm,表面分布有贯穿薄膜的小孔且孔隙率为60-90%,所述小孔的尺径小于50nm;所述二氧化钛纳米管薄膜由多个二氧化钛纳米管随机堆积铺设而成,所述二氧化钛

纳米管呈空心管状结构,长度为50-500nm,内直径为3-7nm,外直径为8-15nm,管壁厚为1-5nm,成分为锐钛矿晶型二氧化钛。

[0010]

为了解决本发明的另一个技术问题,所采取的技术方案为,一种二氧化钛纳米管薄膜的制备方法,包括如下步骤:

[0011]

s1、称取氢氧化钠加入到水中,磁力搅拌5-30分钟,制得7.5-15mol/l的氢氧化钠水溶液;

[0012]

s2、称取二氧化钛加入到上述氢氧化钠水溶液中,二氧化钛与步骤s1中水的质量比为(0.15-0.8):20,磁力搅拌5-30分钟,得到混合溶液;

[0013]

s3、将混合溶液在110-170℃恒温下加热18-48小时,自然冷却至室温,得到水热反应混合物;

[0014]

s4、将上述水热反应混合物进行离心分离,分离出水热产物,将水热产物用0.3-1mol/l硝酸洗涤3次及以上,每次清洗后采用离心分离收集产物,酸洗过程中配合超声处理,制得稳定的氢钛酸纳米管胶体;

[0015]

s5、将氢钛酸纳米管胶体旋涂在玻璃衬底上,旋涂速度为300-2000r/min,旋涂次数2-7次,制得厚度为60-300nm的氢钛酸纳米管薄膜;

[0016]

s6、将旋涂有氢钛酸纳米管薄膜的玻璃衬底在350-500℃下退火处理0.5-2小时,制得二氧化钛纳米管薄膜。

[0017]

作为上述二氧化钛纳米管薄膜的制备方法进一步的改进:

[0018]

优选的,步骤s3中所述混合物在特氟隆内衬的高压釜中进行密封加热处理。

[0019]

优选的,步骤s5中所述旋涂速度为500r/min,旋涂次数5次,制得厚度为100nm的氢钛酸纳米管薄膜。

[0020]

优选的,步骤s5中所述氢钛酸纳米管胶体在玻璃衬底上进行双面旋涂。

[0021]

为解决本发明的又一个技术问题,所采取的技术方案为,一种玻璃,该玻璃的单面或双面附着上述所述的二氧化钛纳米管薄膜。

[0022]

本发明相比现有技术的有益效果在于:

[0023]

1、本发明发展了一种二氧化钛纳米管薄膜的制备方法。针对水热产物钛酸盐纳米管的团聚问题,通过采用较高浓度的硝酸溶液清洗钛酸盐纳米管,在清洗过程中运用超声辅助分散,使得氢钛酸纳米管表面枝接上大量硝酸根基团,从而形成稳定的氢钛酸纳米管胶体。

[0024]

2、通过简单的旋涂氢钛酸纳米管胶体和低温退火处理,可以获得高度均匀多孔二氧化钛纳米管薄膜,纳米管薄膜的空隙率可以达到79%。

[0025]

3、二氧化钛纳米管薄膜具有优异的减反射性能(可见光最大透过率可以达到99.2%),同时具有优异的自清洁和防雾功能。

[0026]

4、该制备方法简单,成本低,可以实现宏量制备。

附图说明

[0027]

图1是本发明实施例1中不同处理条件下氢钛酸纳米管溶液的测试图;其中图1(a)为未酸洗、酸洗1次、酸洗2次、酸洗3次的氢钛酸纳米管溶液的丁达尔现象图;图1(b)-(d)分别为包括4种不同处理条件下氢钛酸纳米管溶液、酸洗后退火的二氧化钛纳米管薄膜样品1

在内共5种产品的ft-ir光谱图、拉曼光谱和n1s的高分辨xps光谱;图1(e)为根据图1(d)中峰面积得到的氮原子比例图。

[0028]

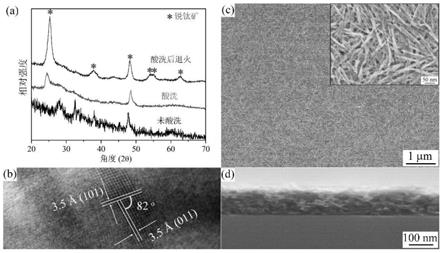

图2为本发明实施例2中不同处理条件下氢钛酸纳米管溶液的测试图;其中图2(a)为未酸洗、酸洗3次、酸洗3次后退火的二氧化钛纳米管薄膜样品2的xrd图谱;图2(b)-(d)分别为二氧化钛纳米管薄膜样品2的高分辨透射电镜图、正面扫面电镜图、横截面扫面电镜图,图(c)中插图为对应的高倍扫描电镜图。

[0029]

图3为空白的玻璃衬底、对比例制备的双面溶胶凝胶膜、实施例3制备的双面纳米管薄膜的反光光学测试图。

[0030]

图4为不同衬底上覆盖一层硬脂酸后在紫外辐照不同时间后的红外吸收谱;其中(a)代表空白玻璃,(b)代表对比例制备的二氧化钛溶胶凝胶膜玻璃,(c)代表实施例4制备的二氧化钛纳米管薄膜玻璃;(d)为由图4(a)-(c)在2700-3000cm-1

范围的红外吸收峰得出的积分面积,(d)中的插图是二氧化钛纳米管薄膜玻璃的红外吸收峰积分面积放大图。

[0031]

图5为空白玻璃衬底、对比例4制备的单面二氧化钛溶胶凝胶膜玻璃衬底和实施例4制备的单面二氧化钛纳米管薄膜衬底与水珠的接触角随时间的变化曲线。

具体实施方式

[0032]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和实施例,对本发明进行进一步详细说明,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0033]

对比例

[0034]

s1、取9ml的钛酸四丁酯添加到55ml乙醇,并用磁力搅拌10分钟,形成溶液a;0.3ml的浓硝酸(68wt%),1.4ml的去离子水和15ml乙醇混合在一起,磁力搅拌10分钟,形成溶液b;通过在剧烈搅拌状态下,将b溶液逐滴加入a中,得到tio2溶胶,老化一周待用;

[0035]

s2、取两个钠钙玻璃基体,将老化后的二氧化钛溶胶在一个钠钙玻璃基体上单面旋涂,在另一个钠钙玻璃基体上进行双面旋涂,然后均置于500℃退火2小时,得到单面溶胶凝胶膜和双面溶胶凝胶膜。

[0036]

实施例1

[0037]

s1、称取8克氢氧化钠,加入到含有20ml水的容器中,磁力搅拌10分钟,得到10mol/l的氢氧化钠水溶液。

[0038]

s2、将0.4克二氧化钛原料加入到上述氢氧化钠水溶液中,磁力搅拌10分钟。

[0039]

s3、将所得混合物放入45ml容量的特氟隆内衬的高压釜中,密封高压釜,150℃加热24小时,自然冷却至室温。

[0040]

s4、将上述得到的水热产物依次用0.1mol/l硝酸洗涤1次,0.5mol/l硝酸洗涤3次,每次清洗后,采用离心收集产物,酸洗过程中利用超声波促进纳米管在硝酸中的分散,制得稳定的氢钛酸纳米管胶体;

[0041]

s5、将上述氢钛酸纳米管胶体旋涂于玻璃衬底上,旋涂速度为500r/min,旋涂次数为5次,薄膜厚度大约为100nm左右。

[0042]

s6、将薄膜在400℃下退火处理1小时,获得二氧化钛纳米管薄膜样品1。

[0043]

将步骤s4中使用去离子水洗涤后离心分离收集的氢钛酸纳米管溶液、酸洗1次后

离心分离收集的氢钛酸纳米管溶液、酸洗2次后离心分离收集的氢钛酸纳米管溶液、酸洗3次后离心分离收集的氢钛酸纳米管溶液分别进行丁达尔现象测试,结果如图1(a)所示;将上述不同处理后的氢钛酸纳米管溶液、步骤s6酸洗退火后的二氧化钛纳米管薄膜样品1分别进行ft-ir光谱、拉曼光谱、xps测试,结果如图1(b)-(d)所示,根据图1(d)中峰面积得到的氮原子比例如图1(e)所示;

[0044]

图1(a)为不同处理后氢钛酸纳米管溶液的丁达尔现象。由于严重的团聚,氢钛酸纳米管溶液起初没有展现出丁达尔现象。随着酸洗次数的增加,丁达尔现象越来越明显,证明了氢钛酸纳米管的分散性明显改善。经3次酸洗后,形成非常稳定氢钛酸纳米管胶体,丁达尔现象可持续数月。利用ft-ir光谱研究氢钛酸纳米管溶液表面官能团的变化,结果如图1(b);由图1(b)可知,用0.5mol/l硝酸酸洗后,氢钛酸纳米管溶液在1385cm-1

处出现尖的吸收峰,此吸收峰对应硝酸根的信号,酸洗次数越多,峰值强度越强,400℃退火处理后,产物在1385cm-1

处吸收峰消失;说明在0.5mol/l硝酸酸洗氢钛酸纳米管并辅助超声处理时,氢钛酸纳米管的表面枝接上硝酸根,有助于分离氢钛酸纳米管团聚体,酸洗次数越多,氢钛酸纳米管表面的硝酸根基团密度越大,图1(b)中对应的峰值也就越强,退火处理后硝酸根基团分解,对应的硝酸根信号消失。图1(c)中的拉曼光谱和图1(d)和1(e)中的n1s的高分辨率xps光谱与ft-ir光谱呈现相同的趋势;在1050cm-1

处,硝酸根基团的拉曼信号随着酸洗次数的增加而增强,在xps光谱中,n1s在407.3ev处的峰值变得更强,转换成n原子比例显示在图1(e)中。这些结果都表明,硝酸酸洗可以促进硝酸根基团枝接到氢钛酸纳米管表面上,有助于氢钛酸纳米管分散到水中,从而形成一种非常稳定的氢钛酸纳米管胶体。

[0045]

实施例2

[0046]

步骤s1-s4同上述实施例1。

[0047]

s5、将得到的氢钛酸纳米管胶体旋涂于普通钠钙玻璃衬底上,旋涂速度为500r/min,旋涂次数为5次,薄膜厚度大约为100nm。

[0048]

s6、将薄膜在350℃下退火处理2小时,获得二氧化钛纳米管薄膜样品2。

[0049]

将步骤s4中未酸洗的离心分离收集的氢钛酸纳米管溶液、酸洗3次后离心分离收集的氢钛酸纳米管溶液、步骤s6酸洗退火后的二氧化钛纳米管薄膜样品2分别进行xrd图谱测试,结果如图2(a)所示;将二氧化钛纳米管薄膜样品2进行高分辨透射电镜扫描,整体、正面和横截面扫描结果分别如图2(b)-(d)所示,图(c)中插图为对应的高倍扫描电镜;

[0050]

图2表明,产物的物相经历了从未酸洗的钛酸钠转变后酸洗后的氢钛酸、退化处理后转变为锐钛矿的二氧化钛。图2(b)的锐钛矿二氧化钛纳米管的hrtem照片,其中(101)与(011)两个晶面的夹角约为82

°

,平面间距均为与锐钛矿二氧化钛一致。图2(c)和2(d)分别为锐钛矿二氧化钛纳米管薄膜的正面和横截面图,图示中薄膜分布均匀,在几微米范围内保持平滑且无任何裂缝和明显团聚体,由随机堆积的二氧化钛纳米管组成,二氧化钛纳米管高度均匀分布,二氧化钛纳米管之间存在很大的空间。纳米管的这种随机堆积产生很高的孔隙率,薄膜的厚度比较均匀,横截面上有许多二氧化钛纳米管端口。

[0051]

实施例3

[0052]

步骤s1-s3同上述实施例1。

[0053]

s4、将上述得到的水热产物依次用0.1mol/l硝酸洗涤1次,0.5mol/l硝酸洗涤2次,直至形成稳定胶体。在每次酸洗过程利用超声波促进纳米管在硝酸中的分散。每次清洗后,

采用离心收集产物。

[0054]

s5、取两个普通钠钙玻璃作为衬底,将得到的氢钛酸纳米管胶体在其中一个普通钠钙玻璃衬底上单面旋涂,在另一个普通钠钙玻璃上进行双面旋涂,旋涂速度为500r/min,旋涂次数为5次,薄膜厚度大约为100nm。

[0055]

s6、将两个薄膜在400℃下退火处理1小时,获得单面纳米管薄膜和双面纳米管薄膜。

[0056]

将空白玻璃衬底、对比例制得的单面溶胶凝胶膜和双面溶胶凝胶膜,以及实施例3制备的单面纳米管薄膜和双面纳米管薄膜分别进行反射率、透光率性能测试、550nm处的折射率进行测试,结果如下表1所示;将空白的玻璃衬底、对比例制备的双面溶胶凝胶膜、上述制备的双面纳米管薄膜均置于昏暗灯光下进行反光光学测试,结果如图3所示。

[0057]

表1空白玻璃和不同涂层玻璃的反射率、透光率和在550nm处的折射率

[0058][0059]

由表1可知,在400-800nm波长范围内,由于双面涂有二氧化钛溶胶凝胶膜玻璃经历了双倍的强烈反射,双面二氧化钛溶胶凝胶膜玻璃的平均反射率为26.3%,高于单面二氧化钛溶胶凝胶膜玻璃的平均反射率19.0%;对于双面涂有二氧化钛纳米管薄膜的玻璃,玻璃两个面的反射均被抑制,其平均反射率1.5%低于单面二氧化钛纳米管薄膜玻璃的4.6%。与原玻璃衬底90.5%的透光率相比,单面二氧化钛溶胶凝胶膜和双面二氧化钛溶胶凝胶膜的透光率分别下降了13.1%和20.6%;而单面二氧化钛纳米管薄膜玻璃和双面二氧化钛纳米管薄膜玻璃的平均透过率分别比空白玻璃提高约3.6%和6.9%。双面二氧化钛纳米管薄膜玻璃在550nm处的最高透光率高达99.2%,对应的反射率仅为0.8%。二氧化钛纳米管薄膜在550nm处的折射率为1.31,低于二氧化钛溶胶凝胶膜2.1的折射率和玻璃衬底1.5的折射率,较为接近玻璃的理想减反射薄膜的折射率。

[0060]

从图3的实物光学照片可以看出,双面二氧化钛纳米管薄膜玻璃的反射光强度最低,不仅明显弱于双面二氧化钛溶胶薄膜玻璃,而且弱于空白玻璃。这是因为二氧化钛纳米管薄膜具有超高孔隙率和超细的纳米管直径,瑞利散射强度被控制到了很低的程度,使得二氧化钛薄膜原本的强反射特性转变为二氧化钛纳米管薄膜的优异减反射性能。可知,采用本发明的制备方法制得的二氧化钛纳米管薄膜具有比传统制备方法更好的减反射性能。

[0061]

实施例4

[0062]

步骤s1-s3同上述实施例1。

[0063]

s4、将上述得到的水热产物依次用去离子水洗涤1次,0.1mol/l硝酸洗涤1次,0.5mol/l硝酸洗涤3次,直至形成稳定胶体。在每次酸洗过程中利用超声波促进纳米管在硝酸中的分散。每次清洗后,采用离心收集产物。

[0064]

s5、将得到的氢钛酸纳米管胶体旋涂于普通钠钙玻璃衬底单面上,旋涂速度为500r/min,旋涂次数为5次,薄膜厚度为大约100nm。

[0065]

s6、将薄膜在450℃下退火0.5小时,获得单面的二氧化钛纳米管薄膜。

[0066]

在空白的玻璃衬底、对比例1制备的单面的溶胶凝胶膜和实施例4制备的单面的二氧化钛纳米管薄膜上分别覆盖一层硬脂酸,在紫外光照射下,测量不同时间后的红外吸收谱,如图4(a)、4(b)和4(c)所示,判断硬脂酸(sa)在二氧化钛纳米管薄膜上的分解;根据图4(a)-(c)在2700-3000cm-1

范围的红外吸收峰得出积分面积,如图4(d)所示;

[0067]

图4(a)-(c)分别展示了空白玻璃,二氧化钛溶胶凝胶膜和二氧化钛纳米管薄膜上在不同辐照时间后硬脂酸的红外光谱。对于空白玻璃衬底,硬脂酸的自分解速率可以忽略不计;在二氧化钛溶胶凝胶膜玻璃上,硬脂酸在紫外线照射200分钟后才几乎完全被降解;而对于二氧化钛纳米管薄膜玻璃上的硬脂酸,在紫外照射20分钟后就被完全降解。图4(d)展示了不同辐照时间下2700-3000cm-1

范围的红外吸收峰积分面积的变化,此结果进一步证明了上述结论。

[0068]

在254nm紫外杀菌灯照射下,通过测量硬脂酸(sa)在二氧化钛溶胶凝胶膜和二氧化钛纳米管薄膜上的分解速率评价薄膜的自清洁能力,采用形式量子效率fqe(sa)来评价:

[0069][0070]

其中n为单位时间单位面积内光源发射的光子数,a为两种薄膜在254nm处的紫外吸收率,r为由图4(d)计算的硬脂酸的初始分解速率。在2700-3000cm-1

范围内,每单位的硬脂酸的ir吸收峰面积积分值可换算成每平方厘米9.7

×

10

15

个硬脂酸分子;具体计算数据如下表2所示。

[0071]

表2两种薄膜在254nm紫外光照射下的fqe(sa)

[0072][0073]

从表2可以看出,二氧化钛纳米管薄膜的fqe(sa)高达10.9

×

10-3

,远远高于二氧化钛溶胶凝胶膜的fqe(sa)(1.4

×

10-3

);这是因为,二氧化钛溶胶凝胶膜非常致密,光催化活性位点主要位于其表面,在薄膜的较深区域产生的载流子需要向薄膜表面移动相对较长的距离才能到达薄膜表面;而二氧化钛纳米管薄膜具有较高的比表面积,硬脂酸不仅可以吸

附在薄膜的表面和二氧化钛纳米管表面,而且可以进入二氧化钛纳米管薄膜的孔隙内,tio2晶粒产生的载流子只需移动很短的距离就可以与硬脂酸发生反应,有效地降低了载流子复合几率,从而具有优异的光催化活性和自清洁能力。

[0074]

在空白玻璃衬底、对比例4制备的单面二氧化钛溶胶凝胶膜玻璃衬底和实施例4制备的单面二氧化钛纳米管薄膜衬底上滴加2ul的水滴,进行亲水性能测试,测量与水的接触角随时间变化情况如图5所示。空白玻璃与水的接触角大约为40

°

,二氧化钛溶胶凝胶膜和二氧化钛纳米管薄膜均表现出超亲水性,水接触角均在5

°

以下,且二氧化钛纳米管薄膜的水接触角接近0

°

,低于二氧化钛溶胶凝胶膜的水接触角3.8

°

,二氧化钛纳米管薄膜具有更持久的亲水性能;水分子在这两种薄膜表面聚集形成一层均匀的水膜,避免了水珠造成的光散射,具有良好的防雾能力;在雨天由于污染物与二氧化钛薄膜之间存在水膜,灰尘、污垢等污染物很容易被雨水冲走,这种超亲水性非常有利于薄膜的自清洁能力。

[0075]

本领域的技术人员应理解,以上所述仅为本发明的若干个具体实施方式,而不是全部实施例。应当指出,对于本领域的普通技术人员来说,还可以做出许多变形和改进,所有未超出权利要求所述的变形或改进均应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让