一种高强度反应烧结碳化硅密封环及其制备方法与流程

2021-01-30 17:01:00|

2021-01-30 17:01:00| 342|

342| 起点商标网

起点商标网

[0001]

本发明属于密封环加工技术领域,具体涉及一种高强度反应烧结碳化硅密封环及其制备方法。

背景技术:

[0002]

密封环是一种带有缺口的环状密封件,靠被压拢后所具有的弹性而抵紧在静止件的内孔壁上起密封作用,密封环是一种带有缺口的环状密封件,把它放置在套筒的环槽内,套筒与轴一起转动,密封环靠缺口被压拢后所具有的弹性而抵紧在静止件的内孔壁上,即可起到密封的作用。各个接触表面均需经硬化处理并磨光。密封环用含铬的耐磨铸铁制造,可用于滑动速度小于100m/s之处;若滑动速度为60~80m/s范围内,也可以用锡青铜制造密封环。

[0003]

随着科技技术的飞速发展,现有市场对密封环的性能要求越来越高,然而现有的密封环强度不够且制备方法较为繁琐,不利于企业发展,且在密封环压合过程中采用人工压合,且每次只能压合一个,压合效率低,且浪费能源。

技术实现要素:

[0004]

发明的目的本发明的提供了一种高强度反应烧结碳化硅密封环及其制备方法,用以解决上述背景技术中提到的现有市场对密封环的性能要求越来越高,然而现有的密封环强度不够且制备方法较为繁琐,不利于企业发展,且在密封环压合过程中采用人工压合,且每次只能压合一个,压合效率低的技术问题。

[0005]

技术方案为达到上述目的,本发明提供的技术方案为:一种高强度反应烧结碳化硅密封环,包括以下原料:碳化硅,聚氨基甲酸酯,蔗糖,铬粉,锰铁、氮化硼、镍、铌、氧化铝、碳酸钡、滑石粉、硅灰石和膨润土。

[0006]

进一步的改进在于,所述各原料占比如下:50-60重量份碳化硅,20-30重量份聚氨基甲酸酯,10-15重量份蔗糖,5-8重量份铬粉,5-8重量份锰铁、4-6重量份氮化硼、3-7重量份镍、3-6重量份铌、2-5重量份氧化铝、1-3重量份碳酸钡、1-2重量份滑石粉、0.5-1重量份硅灰石和0.5-1重量份膨润土。

[0007]

本发明还提供了一种高强度反应烧结碳化硅密封环制备方法,包括以下步骤:s01:原料准备,称取50-60重量份碳化硅,20-30重量份聚氨基甲酸酯,10-15重量份蔗糖,5-8重量份铬粉,5-8重量份锰铁、4-6重量份氮化硼、3-7重量份镍、3-6重量份铌、2-5重量份氧化铝、1-3重量份碳酸钡、1-2重量份滑石粉、0.5-1重量份硅灰石和0.5-1重量份膨润土,待用;s02:混料球磨,先将20-30重量份聚氨基甲酸酯和10-15重量份蔗糖依次加入到球磨机中,边加入边搅拌,再向球磨机中依次加入50-60重量份碳化硅,5-8重量份铬粉,5-8重量份

锰铁、4-6重量份氮化硼、3-7重量份镍、3-6重量份铌、2-5重量份氧化铝、1-3重量份碳酸钡、1-2重量份滑石粉、0.5-1重量份硅灰石和0.5-1重量份膨润土,边加入边搅拌至搅拌均匀,制得待烧结混合料;s03:压制成型,将待烧结混合料加入到压制成型设备中进行压制成型,脱模后得到毛胚;s04:熟化处理,将毛胚放入熟化室进行热处理,热处理1-2h后取出待用;s05:一次烧结,将密封环毛胚置于温度为1700-1900

°

c的条件下预烧结5-7h,制得密封环初制体;s06:二次烧结,将密封环初制体降温至不高于100

°

c后,置于温度为1600-2500

°

c的条件下进行二次烧结,待冷却成型后,得到半成品密封环;s07:车、铣、钻和研磨,将步骤s07得到的半成品密封环置于机床中进行车、铣、钻和研磨加工,加工完成后制得一种高高度反应烧结碳化硅密封环。

[0008]

进一步的改进在于,一种高强度反应烧结碳化硅密封环制备方法,所述步骤s03中压制成型设备,包括支架,所述支架上设有输送装置,所述输送装置包括驱动电机以及与所述驱动电机转动连接的多个转动辊,多个所述转动辊上共同放置有下模板,沿着所述输送装置的方向上,所述支架上依次设有浇筑装置和压制成型装置,所述压制成型装置下方设有用于夹紧下模板的夹紧装置以及用于升降所述下模板的升降装置。

[0009]

进一步的改进在于,所述浇筑装备包括浇筑箱,所述浇筑箱底端设有导管,所述导管下方设有与其相连通的滴料管,所述滴料管底部等距设有多个滴料头,所述下模板上设有多个压合槽,多个所述滴料头与多个所述压合槽呈对应设置,且所述导管上设有电磁阀。

[0010]

进一步的改进在于,所述压制成型装置包括与所述支架呈垂直设置的支撑架,所述支撑架的两端设有支撑柱,两组所述支撑柱上共同设有横板,所述横板顶部设有液压缸,所述液压缸穿过所述横板并在所述横板下方设有上模板,所述上模板上设有多个压合块,所述压合块与所述压合槽呈一一对称设置,压合块的直径与所述压合槽的最大直径相匹配,且所述压合块呈圆形设置,所述压合槽呈环形设置。

[0011]

进一步的改进在于,所述夹紧装置分为两组,对称设置在两组所述支撑柱之间,所述夹紧装置包括滑动板,两组所述支撑柱相向的方向上,所述支撑柱上设有滑槽,所述滑动板可在所述滑槽上滑动,所述滑动板上固定有夹紧气缸,所述夹紧气缸输出端设有弓形夹紧块,所述弓形夹紧块的两端设有塑料夹紧筒。

[0012]

进一步的改进在于,所述升降装置包括两组所述同步气缸,所述同步气缸安装在所述支撑架上,且两组所述同步气缸的输出端均设有橡胶板,所述橡胶板与输送装置上的下模板可拆卸连接。

[0013]

进一步的改进在于,沿着所述输送装置的方向上,所述下模板的两端中部设有红外线接收器,所述滑动板上设有与所述红外线接收器相配合使用的红外线发射器,当红外线发射器发射信号与红外线接收器接收信号相符合时,通过开启夹紧装置和升降装置,从而调整下模板的位置,便于上模板对下模板进行压制成型。

[0014]

有益效果采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:1.本发明通过将蔗糖替代常规的树脂类混合物作为偶联剂,节约了成本,且在原料中

添加了一定的铬、锰铁、镍和铌,提高了密封环的整体结构强度;2.本发明通过设有浇筑压制工艺,在浇筑压制过程中一次可压合多个密封环,生产效率高且节省能源。

附图说明

[0015]

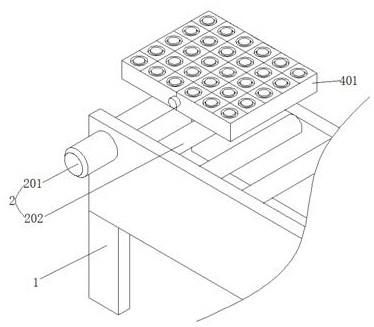

图1为本发明整体结构示意图;图2为本发明输送装置结构示意图;图3为本发明浇筑装置结构示意图;图4为本发明压制成型装置结构示意图;图5为本发明上模板底端和下模板顶端结构示意图;图6为本发明夹紧装置结构示意图;图7为本发明升降装置结构示意图。

[0016]

附图标记1-支架;2-输送装置;201-驱动电机;202-转动辊;3-浇筑装置;301-浇筑箱;302-导管;303-滴料管;304-滴料头;305-电磁阀;4-压制成型装置;401-下模板;402-压合槽;403-支撑架;404-支撑柱;404a-滑槽;405-横板;406-液压缸;407-上模板;408-压合块;5-夹紧装置;501-滑动板;502-夹紧气缸;503-弓形夹紧块;504-塑料夹紧筒;6-升降装置;601-同步气缸;602-橡胶板;7-红外线接收器;8-红外线发射器。

[0017]

具体实施方式;为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述,附图中给出了本发明的若干实施例,但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例,相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

[0018]

需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件;当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件;本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

[0019]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明;本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0020]

实施例1,一种高强度反应烧结碳化硅密封环制备方法,包括以下步骤:s01:原料准备,称取50重量份碳化硅,20重量份聚氨基甲酸酯,10重量份蔗糖,5重量份铬粉,5重量份锰铁、4重量份氮化硼、3重量份镍、3重量份铌、2重量份氧化铝、1重量份碳酸钡、1重量份滑石粉、0.5重量份硅灰石和0.5重量份膨润土,待用;s02:混料球磨,先将20重量份聚氨基甲酸酯和10重量份蔗糖依次加入到球磨机中,边加入边搅拌,再向球磨机中依次加入50重量份碳化硅,5重量份铬粉,5重量份锰铁、4重量份氮化硼、3重量份镍、3重量份铌、2重量份氧化铝、1重量份碳酸钡、1重量份滑石粉、0.5重量份硅灰石和0.5重量份膨润土,边加入边搅拌至搅拌均匀,制得待烧结混合料;s03:压制成型,将待烧结混合料加入到压制成型设备中进行压制成型,脱模后得到毛

胚;s04:熟化处理,将毛胚放入熟化室进行热处理,热处理1h后取出待用;s05:一次烧结,将密封环毛胚置于温度为1700

°

c的条件下预烧结5h,制得密封环初制体;s06:二次烧结,将密封环初制体降温至不高于100

°

c后,置于温度为1600

°

c的条件下进行二次烧结,待冷却成型后,得到半成品密封环;s07:车、铣、钻和研磨,将步骤s07得到的半成品密封环置于机床中进行车、铣、钻和研磨加工,加工完成后制得实施例1。

[0021]

实施例2,一种高强度反应烧结碳化硅密封环制备方法,包括以下步骤:s01:原料准备,称取60重量份碳化硅,30重量份聚氨基甲酸酯,15重量份蔗糖,8重量份铬粉,8重量份锰铁、6重量份氮化硼、7重量份镍、6重量份铌、5重量份氧化铝、3重量份碳酸钡、2重量份滑石粉、1重量份硅灰石和1重量份膨润土,待用;s02:混料球磨,先将30重量份聚氨基甲酸酯和15重量份蔗糖依次加入到球磨机中,边加入边搅拌,再向球磨机中依次加入60重量份碳化硅,8重量份铬粉,8重量份锰铁、6重量份氮化硼、7重量份镍、6重量份铌、5重量份氧化铝、3重量份碳酸钡、2重量份滑石粉、1重量份硅灰石和1重量份膨润土,边加入边搅拌至搅拌均匀,制得待烧结混合料;s03:压制成型,将待烧结混合料加入到压制成型设备中进行压制成型,脱模后得到毛胚;s04:熟化处理,将毛胚放入熟化室进行热处理,热处理2h后取出待用;s05:一次烧结,将密封环毛胚置于温度为1900

°

c的条件下预烧结7h,制得密封环初制体;s06:二次烧结,将密封环初制体降温至不高于100

°

c后,置于温度为2500

°

c的条件下进行二次烧结,待冷却成型后,得到半成品密封环;s07:车、铣、钻和研磨,将步骤s07得到的半成品密封环置于机床中进行车、铣、钻和研磨加工,加工完成后制得实施例2。

[0022]

实施例3,一种高强度反应烧结碳化硅密封环制备方法,包括以下步骤:s01:原料准备,称取55重量份碳化硅,25重量份聚氨基甲酸酯,12重量份蔗糖,6重量份铬粉,7重量份锰铁、5重量份氮化硼、5重量份镍、4重量份铌、3重量份氧化铝、2重量份碳酸钡、1重量份滑石粉、0.8重量份硅灰石和0.7重量份膨润土,待用;s02:混料球磨,先将25重量份聚氨基甲酸酯和12重量份蔗糖依次加入到球磨机中,边加入边搅拌,再向球磨机中依次加入55重量份碳化硅,6重量份铬粉,7重量份锰铁、5重量份氮化硼、5重量份镍、4重量份铌、3重量份氧化铝、2重量份碳酸钡、1重量份滑石粉、0.8重量份硅灰石和0.7重量份膨润土,边加入边搅拌至搅拌均匀,制得待烧结混合料;s03:压制成型,将待烧结混合料加入到压制成型设备中进行压制成型,脱模后得到毛胚;s04:熟化处理,将毛胚放入熟化室进行热处理,热处理1.5h后取出待用;s05:一次烧结,将密封环毛胚置于温度为1800

°

c的条件下预烧结6h,制得密封环初制体;s06:二次烧结,将密封环初制体降温至不高于100

°

c后,置于温度为2000

°

c的条件下进

行二次烧结,待冷却成型后,得到半成品密封环;s07:车、铣、钻和研磨,将步骤s07得到的半成品密封环置于机床中进行车、铣、钻和研磨加工,加工完成后制得实施例3。

[0023]

参照图1-7,实施例1-3制得的密封环经过性能测试,抗压强度达到2102mpa,洛氏硬度hra达到82。

[0024]

实施例1-3中所采用的压制成型设备,包括支架1,所述支架1上设有输送装置2,所述输送装置2包括驱动电机201以及与所述驱动电机201转动连接的多个转动辊202,驱动电机201输出端设有减速机,减速机输送端设有主动辊,主动辊通过皮带或链条连接多个转动辊202为本领域常识,不做过多介绍,多个所述转动辊202上共同放置有下模板401,沿着所述输送装置2的方向上,所述支架1上依次设有浇筑装置3和压制成型装置4,所述压制成型装置4下方设有用于夹紧下模板401的夹紧装置5以及用于升降所述下模板401的升降装置6。

[0025]

在本实施例中,在支架1的一侧设有控制器,由于控制器与输送装置2、浇筑装置3、压制成型装置4、夹紧装置5和升降装置6电性连接,在此不做过多介绍。

[0026]

所述浇筑装备3包括浇筑箱301,所述浇筑箱301底端设有导管302,所述导管302下方设有与其相连通的滴料管303,所述滴料管303底部等距设有多个滴料头304,所述下模板401上设有多个压合槽402,多个所述滴料头304与多个所述压合槽402呈对应设置,且所述导管302上设有电磁阀305。

[0027]

在本实施例中,浇筑箱301可直接与混料机相连通,从而方便将混合后的料滴入到下模板401的压合槽402内,方便后续生产且减少了将混合料移动过程中温度的散失,进一步的,可设置整个压制成型装置为密封,仅在输送装置2的进料口和出料口处设有转动通口,从而便于控制压合时温度,且浇筑箱301通过支撑装置固定在支架1上。

[0028]

所述压制成型装置4包括与所述支架1呈垂直设置的支撑架403,所述支撑架403的两端设有支撑柱404,两组所述支撑柱404上共同设有横板405,所述横板顶部设有液压缸406,所述液压缸406穿过所述横板405并在所述横板下方设有上模板407,所述上模板407上设有多个压合块408,所述压合块408与所述压合槽402呈一一对称设置,压合块408的直径与所述压合槽402的最大直径相匹配,且所述压合块408呈圆形设置,所述压合槽402呈环形设置。

[0029]

在本实施例中,上模板407和下模板401内部均设有加热管,从而方便对在压制成型中对其进行适宜温度的控制。

[0030]

所述夹紧装置5分为两组,对称设置在两组所述支撑柱404之间,所述夹紧装置5包括滑动板501,两组所述支撑柱404相向的方向上,所述支撑柱404上设有滑槽404a,所述滑动板501可在所述滑槽404a上滑动,所述滑动板501上固定有夹紧气缸502,所述夹紧气缸502输出端设有弓形夹紧块503,所述弓形夹紧块503的两端设有塑料夹紧筒504。

[0031]

所述升降装置6包括两组所述同步气缸601,所述同步气缸601安装在所述支撑架403上,且两组所述同步气缸601的输出端均设有橡胶板602,所述橡胶板602与输送装置2上的下模板401可拆卸连接。

[0032]

在本实施例中,两组所述同步气缸601设置在相邻的转动辊202之间,且所述下模板401的长度至少为相邻的转动辊202之间距离的2倍,从而在同步气缸601在升降过程中,

不会影响下模板401的平稳性,便于用夹紧装置5对其夹紧。

[0033]

沿着所述输送装置2的方向上,所述下模板401的两端中部设有红外线接收器7,所述滑动板501上设有与所述红外线接收器7相配合使用的红外线发射器8,当红外线发射器8发射信号与红外线接收器7接收信号相符合时,通过开启夹紧装置5和升降装置6,从而调整下模板401的位置,便于上模板407对下模板401进行压制成型,压合完成后的同步气缸601回到起始位置,且滑动板501在重力作用下也回到起始位置,夹紧气缸502回到起始位置,完成压合后的下模板401在输送装置2的作用下输送到对应的位置进行脱模。

[0034]

在本实施例中,通过设置输送装置2的传送速度较慢,从而方便对下模板401进行浇筑以及压制成型工序。

[0035]

在生产时,首先将下模板401放置到输送装置2上,下模板401在输送装置2的转动下输送到浇筑装置3下方进行浇筑,浇筑箱301内的混合料通过导管302输送到滴料管303内,滴料管303底部对称设有多个滴料头304,滴料头304数量与每行下模板401上压合槽402的数量相对应,在导管302上设有电磁阀305,可间隙控制导管302的开闭,从而精确的将下模板401上多个压合槽402内注满混合料,注满混合料的下模板401继续向前输送,当红外线发射器8检测到下模板上红外线接收器7时,此时开启夹紧装置5对下模板401进行夹紧,同时升降装置6将下模板401升降到一定的高度,此时液压缸406带动上模板407对下模板401进行压合,即压合板408与压合槽402配合压合,从而制得多个密封环,下模板取出后进行脱模即可,生产效率高。

[0036]

需要说明的是,实施例1-3中所采用的压制成型设备,也可以仅包括支撑架403,在所述支撑架403的两端设有支撑柱404,两组所述支撑柱404上共同设有横板405,所述横板405顶部设有液压缸,所述液压缸穿过所述横板并在所述横板下方设有上模板,所述上模板上设有多个压合块,所述压合块与所述压合槽呈一一对称设置,压合块的直径与所述压合槽的最大直径相匹配,且所述压合块呈圆形设置,所述压合槽呈环形设置,通过该压制成型设备,一次可压合多个密封环,效率高且节能。

[0037]

以上所述实施例仅表达了本发明的某种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制;应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围;因此,本发明专利的保护范围应以所附权利要求为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让