人造钢渣骨料及其制备方法和应用与流程

2021-01-30 17:01:37|

2021-01-30 17:01:37| 321|

321| 起点商标网

起点商标网

[0001]

本发明属于建筑材料技术领域,具体涉及一种人造钢渣骨料及其制备方法和应用。

背景技术:

[0002]

在钢铁冶炼过程中每产出1吨钢铁,就会产生800-1500kg的副产品钢渣,钢渣主要矿物成分有硅酸二钙,钙硅氧化物,钙铝氧化物,铁相等。因为矿相成分复杂,化学活性低,所以钢渣难以直接作为建筑材料使用,另外,钢渣内部含有大量的游离氧化钙,氧化镁,这些成分会在水化晚期和反应膨胀引起体积变形导致材料开裂。由于上述两种主要问题的限制,炼钢产出的钢渣难以工业化利用,根据报道,2016年我国钢渣的堆积量就已经达到了12亿吨,但是实际钢渣利用率不足20%。

[0003]

我国在社会基础建设规模大,建筑材料如天然砂石骨料等消耗多,自然资源已经无法满足社会发展的材料需求。在这一社会大背景下,一些资源化利用钢渣的专利被提出。公开号为cn201510176843d的专利申请公开了一种钢渣混凝土,提出使用钢渣石作为粗骨料制备混凝土,优化了钢渣石混凝土的配比,最后得到28d抗压强度30.4-43.2mpa的混凝土,未对钢渣混凝土的耐久性进行测试。公开号为cn201711315587的专利申请公开了一种改性钢渣水泥,其原料为:30-40份水泥,10-20份改性钢渣粉末,10-20份改性甘蔗渣,8-10份硅烷偶联剂,30-40份水。改性钢渣的制备方法涉及到钢渣与硫酸反应,冷冻以及600-800℃的高温煅烧。专利中得到的改性钢渣水泥净浆28d强度可以达到49.6-66.8mpa。该专利制备改性钢渣方法复杂,并且改性需要硫酸反应;高、低温处理;和改性的甘蔗渣加入,不利于环保和资源节约。公开号为cn201910250979的专利申请公开了一种钢渣改性方法,包括首先向高温转炉钢渣中加入改性剂,然后冷却至600-800℃,再将其置于密封环境中进行喷水热焖处理,得到粉化后钢渣;然后将粉化后钢渣与粘土、生石灰按照质量比为45:(12-18):(37-43)的比例混合后搅拌均匀,得到混合料;最后将混合料在1300-1450℃下煅烧20-30min,冷却至室温,得到具有活性水泥熟料的钢渣,利用此钢渣替代30-35%的水泥成型砂浆28d抗压强度可以达到60.5-61.3mpa,该方法需要在炼钢过程中对钢渣进行处理,并且之后要在1300-1450℃的高温下煅烧混合料,工序多难以实际应用,高温煅烧不利于能源节约。

技术实现要素:

[0004]

解决的技术问题:针对上述技术问题,本发明提供一种人造钢渣骨料及其制备方法和应用,利用钢渣吸收二氧化碳,解决了钢渣安定性问题的同时也提升钢渣骨料的工作性能,加入改性剂提升钢渣的碳化效率,弥补了骨料在强度上的不足。本发明使用的改性剂安全无污染,价格便宜,按市场价生产1t骨料需要3-6元的改性剂,得到的骨料强度高,耐久性好,免烧,低碳环保,制备的混凝土工作性能优越。

[0005]

技术方案:人造钢渣骨料的制备方法,包括以下步骤:步骤一.使用球磨机对炼钢

尾渣进行粉磨,得到均匀钢渣粉末;步骤二.称取硅酸盐水泥5-15质量份、掺合料细粉10-40质量份和钢渣粉末50-80质量份,混合均匀,得到骨料原料;步骤三.配制外加剂水溶液;步骤四.将骨料原料放入成球机,均匀喷洒步骤三配制的外加剂水溶液成球,得到球状人造钢渣骨料,其中骨科原料与外加剂水溶液的水灰比为0.17-0.20;步骤五.将成球的骨料放入密闭环境或自然环境中进行预养护;步骤六.将预养护后的骨料放入碳化装置中进行碳化处理,最终制得人造钢渣骨料。

[0006]

优选的,上述步骤一中所述钢渣粉末的比表面积为250m2/g。

[0007]

优选的,上述步骤二中所述骨料原料的组成为:70-80质量份钢渣粉末,15-20质量份的掺合料细粉,5-10质量份的硅酸盐水泥。

[0008]

优选的,上述步骤二中所述掺合料细粉为粉煤灰、砖细粉和渣土粉中的至少一种。

[0009]

优选的,上述外加剂由edta、乙二胺四乙酸二钠、碳酸钠、乙酸中的至少一种配制的浓度为0.02wt.%~3wt.%的水溶液。

[0010]

优选的,上述步骤四中所述骨科原料和外加剂水溶液的水灰比为0.18。

[0011]

优选的,上述步骤五中所述预养护时间为2-14d。

[0012]

优选的,上述步骤六中碳化处理具体条件如下:通入二氧化碳的浓度为100vol.%,气压为0.2mpa,碳化时间为4h。

[0013]

上述方法制得的人造钢渣骨料。

[0014]

上述人造钢渣骨料在制备混凝土中的应用。

[0015]

有益效果:1)本发明使用的主要原料为工业固体废弃物,廉价工业原料,二氧化碳等,资源化利用了废物,得到的骨料性能好,符合骨料使用标准。

[0016]

2)温室气体二氧化碳在捕集后难以处理,本发明的利用钢渣吸收固化二氧化碳,实现了二氧化碳的永久储存,减少二氧化碳排放。

[0017]

3)本发明制备的钢渣骨料具有优良的孔隙结构,制备得到的钢渣骨料混凝土的重量降低,并且在骨料吸水后缓慢释水,可以为混凝土提供内养护,提升混凝土后期强度,减缓混凝土早期的体积收缩,具体见图6。

[0018]

4)本发明使用外加剂提升钢渣骨料的碳化效率,提升碳化后骨料强度和碳化骨料的水化程度。利用外加剂强化碳化钢渣骨料制备的混凝土比碳化钢渣骨料混凝土的28d抗压强度提升了12.4mpa,安定性也更好。

[0019]

5)本发明制备的再生骨料制备工艺简单,制备过程无污染物产生,免烧,节能环保。

[0020]

本发明通过碳化处理钢渣,二氧化碳可以和钢渣中的硅酸二钙,氧化钙,氢氧化钙等反应得到碳酸钙,激发钢渣的胶凝活性,消耗掉不安定组分,提升骨料强度。在成型时用外加剂对钢渣骨料进行改性,钢渣中含有大量碳化,水化活性都低的钙硅氧化物,外加剂可以促进钙从低活性矿相中的析出,有利于钙和二氧化碳的接触,提升碳化效率。钢渣中部分游离氧化钙被包裹于低活性矿相中,钙析出后的矿相中游离氧化钙容易迁移和二氧化碳反应,提升钢渣稳定性。利用此方法制备得到的再生骨料力学性能好,内部孔结构优良,早期减少混凝土收缩,晚期增强混凝土水化程度,提升混凝土晚期强度。在环保建材越来越受到重视和自然资源严重匮乏的双重条件下,外加剂强化的碳化钢渣骨料的使用可以缓解环境保护导致的天然骨料供应不足与社会基础建设亟需发展之间的矛盾。

附图说明

[0021]

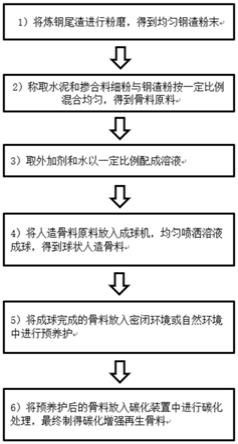

图1为本发明所述外加剂增强人造钢渣再生骨料的制备工艺流程图;

[0022]

图2为实施例1制备的增强碳化钢渣骨料;

[0023]

图3为实施例1骨料压蒸后的形态图;

[0024]

图4为对比例3骨料压蒸后的形态图;

[0025]

图5为实施例1、5和对比例1、3骨料成型得到混凝土的抗压强度示意图;

[0026]

图6为实施例1、2、5和对比例1、3骨料成型得到混凝土的自收缩变形示意图;

[0027]

图7为实施例1骨料的背散射电子图像。

具体实施方式

[0028]

下面结合附图和具体实施例对本发明作进一步描述。

[0029]

实施例1

[0030]

一种外加剂增强的人造钢渣再生骨料,参见图1,所述方法包括以下步骤:对炼钢尾渣进行破碎,将得到的碎炼钢尾渣放入磨机中,磨成比表面积为250m2/g的钢渣粉末,称取80质量份的钢渣粉末、5质量份硅酸盐水泥和15质量份粉煤灰混合。配制edta质量比为0.146wt.%的单一组分外加剂水溶液。利用造粒机以质量水灰比0.18向混合料中加入外加剂水溶液成球,得到9-31.5mm的球状人造钢渣骨料,其外观见图2;然后在相对湿度50%,温度20℃的条件下对上述得到的球状钢渣骨料预养护4d。养护完成后,将具有碳化预结构的球状钢渣骨料放入碳化釜中,通入99.9vol.%浓度的二氧化碳,在0.2mpa的压力下碳化4h,得到人造钢渣骨料,骨料外观见图1。使用本骨料成型混凝土,得到碳化钢渣骨料混凝土,混凝土配合比见表1。

[0031]

本实施例制备的骨料在216℃,压力2.0mpa的环境下压蒸得到的骨料外观参见图3从图中可以看出,碳化钢渣骨料经过压蒸后完好,未出现破碎。

[0032]

实施例2

[0033]

一种外加剂增强的人造钢渣再生骨料,所述方法包括以下步骤:对炼钢尾渣进行破碎,将得到的碎炼钢尾渣放入磨机中,磨成比表面积为250m2/g的钢渣粉末,称取80质量份的钢渣粉末、5质量份硅酸盐水泥和15质量份砖细粉混合。配制edta质量比为0.292wt.%的单一组分外加剂水溶液。利用造粒机以质量水灰比0.18向混合料中加入外加剂水溶液成球,得到9-31.5mm的球状人造钢渣骨料;然后在相对湿度50%,温度20℃的条件下对上述得到的球状钢渣骨料预养护3d。养护完成后,将具有碳化预结构的球状钢渣骨料放入碳化釜中,通入99.9vol.%浓度的二氧化碳,在0.2mpa的压力下碳化3h,得到人造钢渣骨料,并使用本骨料成型混凝土,得到碳化钢渣骨料混凝土,混凝土配合比见表1。

[0034]

实施例3

[0035]

一种外加剂增强的人造钢渣再生骨料,所述方法包括以下步骤:对炼钢尾渣进行破碎,将得到的碎炼钢尾渣放入磨机中,磨成比表面积为250m2/g的钢渣粉末,称取70质量份的钢渣粉末、10质量份硅酸盐水泥和20质量份粉煤灰混合。配制乙酸质量比为0.1wt.%的单一外加剂水溶液。利用造粒机以质量水灰比0.18向混合料中加入外加剂水溶液成球,得到9-31.5mm的球状人造钢渣骨料;然后在相对湿度50%,温度20℃的条件下对上述得到的球状钢渣骨料预养护3d。养护完成后,将具有碳化预结构的球状钢渣骨料放入碳化釜中,

通入99.9vol.%浓度的二氧化碳,在0.2mpa的压力下碳化3h,得到人造钢渣骨料,并使用本骨料成型混凝土,得到碳化钢渣骨料混凝土,混凝土配合比见表1。

[0036]

实施例4

[0037]

一种外加剂增强的人造钢渣再生骨料,所述方法包括以下步骤:对炼钢尾渣进行破碎,将得到的碎炼钢尾渣放入磨机中,磨成比表面积为250m2/g的钢渣粉末,称取70质量份的钢渣粉末、10质量份硅酸盐水泥和20质量份砖细粉混合。配制edta质量比为0.146wt.%的单一外加剂水溶液。利用造粒机以质量水灰比0.18向混合料中加入外加剂水溶液成球,得到9-31.5mm的球状人造钢渣骨料;然后在相对湿度50%,温度20℃的条件下对上述得到的球状钢渣骨料预养护7d。养护完成后,将具有碳化预结构的球状钢渣骨料放入碳化釜中,通入99.9vol.%浓度的二氧化碳,在0.2mpa的压力下碳化3h,得到人造钢渣骨料,并使用本骨料成型混凝土,得到碳化钢渣骨料混凝土,混凝土配合比见表1。

[0038]

实施例5

[0039]

一种外加剂增强的人造钢渣再生骨料,所述方法包括以下步骤:对炼钢尾渣进行破碎,将得到的碎炼钢尾渣放入磨机中,磨成比表面积为250m2/g的钢渣粉末,称取80质量份的钢渣粉末、5质量份硅酸盐水泥和15质量份渣土粉混合。配制edta质量比为0.146wt%,乙酸质量比为0.5wt.%的复合外加剂水溶液。利用造粒机以质量水灰比0.18向混合料中加入外加剂水溶液成球,得到球状人造钢渣骨料;然后在相对湿度50%,温度20℃的条件下对上述得到的球状钢渣骨料预养护14d。养护完成后,将具有碳化预结构的球状钢渣骨料放入碳化釜中,通入99.9vol.%浓度的二氧化碳,在0.2mpa的压力下碳化12h,得到人造钢渣骨料,并使用本骨料成型混凝土,得到碳化钢渣骨料混凝土,混凝土配合比见表1。

[0040]

实施例6

[0041]

一种外加剂增强的人造钢渣再生骨料,所述方法包括以下步骤:对炼钢尾渣进行破碎,将得到的碎炼钢尾渣放入磨机中,磨成比表面积为250m2/g的钢渣粉末,称取50质量份的钢渣粉末、10质量份硅酸盐水泥和40质量份砖细粉混合。配制edta质量比为0.146wt.%的单一外加剂水溶液。利用造粒机以质量水灰比0.18向混合料中加入外加剂水溶液成球,得到球状人造钢渣骨料;然后在相对湿度50%,温度20℃的条件下对上述得到的球状钢渣骨料预养护3d。养护完成后,将具有碳化预结构的球状钢渣骨料放入碳化釜中,通入99.9vol.%浓度的二氧化碳,在0.4mpa的压力下碳化2h,得到人造钢渣骨料,并使用本骨料成型混凝土,得到碳化钢渣骨料混凝土,混凝土配合比见表1。

[0042]

实施例7

[0043]

一种外加剂增强的人造钢渣再生骨料,所述方法包括以下步骤:对炼钢尾渣进行破碎,将得到的碎炼钢尾渣放入磨机中,磨成比表面积为250m2/g的钢渣粉末,称取70质量份的钢渣粉末、15质量份硅酸盐水泥和15质量份渣土粉混合。配制edta质量比为0.292wt.%的单一组分外加剂水溶液。利用造粒机以质量水灰比0.18向混合料中加入外加剂水溶液成球,得到球状人造钢渣骨料;然后在相对湿度50%,温度20℃的条件下对上述得到的球状钢渣骨料预养护7d。养护完成后,将具有碳化预结构的球状钢渣骨料放入碳化釜中,通入20vol.%浓度的二氧化碳,在0.01mpa的压力下碳化24h,得到人造钢渣骨料,并使用本骨料成型混凝土,得到碳化钢渣骨料混凝土,混凝土配合比见表1。

[0044]

实施例8

[0045]

一种外加剂增强的人造钢渣再生骨料,所述方法包括以下步骤:对炼钢尾渣进行破碎,将得到的碎炼钢尾渣放入磨机中,磨成比表面积为250m2/g的钢渣粉末,称取70质量份的钢渣粉末、10质量份硅酸盐水泥和20质量份砖细粉混合。配制乙二胺四乙酸二钠质量比为1wt.%,碳酸钠质量比为2wt.%的复合外加剂水溶液。利用造粒机以质量水灰比0.18向混合料中加入外加剂水溶液成球,得到9-31.5mm的球状人造钢渣骨料;然后在相对湿度50%,温度20℃的条件下对上述得到的球状钢渣骨料预养护7d。养护完成后,将具有碳化预结构的球状钢渣骨料放入碳化釜中,通入99.9vol.%浓度的二氧化碳,在0.2mpa的压力下碳化3h,得到人造钢渣骨料,并使用本骨料成型混凝土,得到碳化钢渣骨料混凝土,混凝土配合比见表1。

[0046]

对比例1

[0047]

普通天然石灰石骨料,粒径范围在9-31.5mm,利用此骨料成型混凝土,配比见表1。

[0048]

对比例2

[0049]

一种钢渣再生骨料,所述方法包括以下步骤:对炼钢尾渣进行破碎,将得到的碎炼钢尾渣放入磨机中,磨成比表面积为250m2/g的钢渣粉末,称取80质量份的钢渣粉末、5质量份硅酸盐水泥和15质量份粉煤灰混合。利用造粒机以质量水灰比0.18向混合料中加入水成球,得到球状钢渣骨料;然后在相对湿度50%,温度20℃的条件下对上述得到的球状钢渣骨料养护14d。

[0050]

对比例3

[0051]

一种碳化钢渣再生骨料,所述方法包括以下步骤:对炼钢尾渣进行破碎,将得到的碎炼钢尾渣放入磨机中,磨成比表面积为250m2/g的钢渣粉末,称取70质量份的钢渣粉末、15质量份硅酸盐水泥和15质量份粉煤灰混合。利用造粒机以质量水灰比0.18向混合料中加入水成球,得到球状钢渣骨料;然后在相对湿度50%,温度20℃的条件下对上述得到的球状钢渣骨料预养护4d。养护完成后,将具有碳化预结构的球状钢渣骨料放入碳化釜中,通入99.9vol.%浓度的二氧化碳,在0.2mpa的压力下碳化8h,得到碳化钢渣骨料,并使用本骨料成型混凝土,混凝土配合比见表1。

[0052]

本发明涉及的普通硅酸盐水泥为pⅱ52.5水泥,钢渣为炼钢尾渣,粉煤灰为ⅱ级粉煤灰,渣土粉和砖细粉都是固体废弃物,减水剂为羧酸类减水剂。上述各例中混凝土配合比见表1。

[0053]

表1一立方米混凝土的配合比/kg

[0054][0055]

对实施例1-4及对比例1-3制备的骨料进行性能测试,压碎指标按gb/t14685-2011中的方法测得,吸水率参照标准jtg e42-2005测得。具体测试结果参见表2。

[0056]

表2实施例1-4及对比例1-3制备的骨料的性能

[0057][0058]

表2中,实施例1和对比例3制备出的骨料配比相同,实施例1的骨料经过外加剂处理。经过外加剂处理的骨料压碎值降低了6.68%,按照标准gb/t 14685-2011中对卵石状骨料的规定,原碳化骨料压碎值不能达到最低的iii级骨料的要求,而经过外加剂处理的碳化骨料强度比ⅰ级骨料规定的压碎值还要低2.12%。相对应地,由于碳化程度低,对比例3骨料的孔结构更加疏松,吸水率更高。

[0059]

实施例2使用的edta溶液浓度是实施例1的两倍,实施例2的吸水率和压碎值都略大于实施例1,即实施例二中骨料的结构强度较实施例1略低,说明使用edta质量比0.146wt.%的溶液比edta质量比0.292wt.%的溶液更高效。

[0060]

参照标准gb/t 750-92,将实施例1置于压蒸釜中,在釜内压力2mpa,温度216℃的条件下压蒸3h,得到的骨料外观见图2。

[0061]

图3实施例1未出现破裂骨料,因为经edta处理实施例1骨料因为f-cao含量低,edta提升了碳化效率,使得f-cao在碳化过程中转化为碳酸钙,提升骨料强度,降低不安定因素,图4是对比例1压蒸后的骨料,碳化不能消除钢渣内的f-cao,导致压蒸后骨料粉化。

[0062]

图5是各类骨料成型得到混凝土的各龄期强度。实施例1成型得到的混凝土28d抗压强度比对比例3高了8.4mpa。

[0063]

本技术得到的骨料属于多孔骨料,良好的吸水性使其可以在混凝土内缓慢释水,提升混凝土晚期强度,弥补混凝土自收缩导致的体积变形(图6)。赋予混凝土内养护的能力。

[0064]

本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让