单超声雾化均相沉淀法制备M相二氧化钒的方法与流程

2021-01-30 17:01:34|

2021-01-30 17:01:34| 327|

327| 起点商标网

起点商标网

单超声雾化均相沉淀法制备m相二氧化钒的方法

技术领域

[0001]

本发明属于二氧化钒粉体的制备技术领域,具体涉及单超声雾化均相沉淀法制备m相二氧化钒的方法。

背景技术:

[0002]

二氧化钒(vo2)是目前报道最多以及应用最广的一种钒氧化物,具有vo2(a)、vo2(b)、vo2(c)、vo2(d)、vo2(m)、vo2(r)、vo2(t)和vo2(p)等多种同素异构体。其中vo2(m)是目前研究最多的物相,目前己经证实光、热、电、应力等都可诱导vo2(m)发生相变,伴随晶体结构、电阻率、光学等特性的巨大变化。发生相变时其晶体结构从单斜相变成四方金红石相,电阻率发生3个数量级以上的突变,从相变前的半导体变成了金属;光学性能方面,相变前后也从对红外光的高透过变成了高反射。

[0003]

由于vo2独特的相变性质及优异性能,近年来在智能玻璃、光存储、激光辐射保护膜、锂电池电极等方面得到了应用。此外,vo2还可以广泛的应用于其它方面,如抗静电涂层、非线性和线性电阻材料、高灵敏度温度传感器、可调微波开关装置、红外光调制材料等。总而言之,作为功能材料的vo2具有较高的潜在应用价值和广阔的应用前景,极具研究开发价值。

[0004]

现己报道的vo2粉末制备方法有溶胶-凝胶法、水热法、沉淀法等几种,对于溶胶-凝胶法,其原料成本昂贵,且一些有机物对人体有害,在高温下热处理时会出现收缩和团聚现象,工艺过程放大较难,工业化应用有很大困难。水热法制备的粉体晶粒发育完整,粒径小且分布均匀,团聚程度小,在煅烧过程中活性高。但是,该方法对设备要求耐高压,能量消耗也很大,因此不利于工业化生产。

[0005]

对于沉淀法,中国专利文献cn103880080a公开的一种水热辅助均匀沉淀法制备二氧化钒粉体的方法,该方法是在含四价钒离子的水溶液中加入均匀沉淀剂搅拌均匀形成混合液,经水热反应制得二氧化钒粉体。然而,在沉淀剂的添加过程中,可能会由于沉淀剂的局部浓度过高而不能实现微观组成的均匀性,从而使产物发生团聚或粒子形貌不均匀。

技术实现要素:

[0006]

本发明所要解决的技术问题是提供一种制备时间短、能够使二氧化钒粒度均匀、分散性好、纯度高的单超声雾化均相沉淀法制备m相二氧化钒的方法。

[0007]

本发明为解决上述技术问题采用的技术方案是提供了单超声雾化均相沉淀法制备m相二氧化钒的方法。该方法包括如下步骤:将含表面活性剂的钒盐溶液超声雾化形成的雾滴以鼓泡的形式通入均匀沉淀剂溶液中反应得到悬浮液,经陈化,固液分离得前驱体沉淀,前驱体沉淀经洗涤,固液分离得前驱体,前驱体经微波干燥,研磨,微波煅烧,得m相二氧化钒。

[0008]

其中,上述单超声雾化均相沉淀法制备m相二氧化钒的方法中,所述钒盐溶液是由四价钒盐溶于去离子水中,配制成浓度为0.1~0.5mol/l的溶液,加入0.5~1wt%的表面活

性剂,超声15~30min即得。

[0009]

进一步地,所述四价钒盐的纯度≥99.0%。

[0010]

进一步地,所述钒盐为硫酸氧钒或草酸氧钒中的至少一种。

[0011]

其中,上述单超声雾化均相沉淀法制备m相二氧化钒的方法中,所述表面活性剂为分子量为400~6000的peg、吐温80、pvp、十六烷基三甲基溴化铵、十二烷基硫酸钠、十二烷基磺酸钠或十二烷基苯磺酸钠中的任意一种。

[0012]

其中,上述单超声雾化均相沉淀法制备m相二氧化钒的方法中,所述均匀沉淀剂溶液的浓度为0.2~5mol/l。

[0013]

进一步地,所述均匀沉淀剂为尿素或六次甲基四胺中的至少一种。

[0014]

其中,上述单超声雾化均相沉淀法制备m相二氧化钒的方法中,所述钒盐溶液与沉淀剂溶液的摩尔比为1:10~2:1。

[0015]

优选地,所述钒盐溶液与沉淀剂溶液的摩尔比为1:5~1:1。

[0016]

进一步地,所述雾化采用超声雾化器,其中超声雾化器的超声频率为1.7~3mhz。

[0017]

进一步地,所述反应过程中持续搅拌,同时控制温度为60~90℃;反应的时间为30~120min。

[0018]

进一步地,所述陈化的时间为0.5~12h。

[0019]

进一步地,所述固液分离的方式为离心,离心的转速为5000~11000rpm。

[0020]

其中,上述单超声雾化均相沉淀法制备m相二氧化钒的方法中,所述前驱体沉淀洗涤先采用去离子水洗涤3次,再用无水乙醇洗涤2次,每次洗涤过程中采用超声分散15~30min。

[0021]

其中,上述单超声雾化均相沉淀法制备m相二氧化钒的方法中,所述微波干燥是将前驱体置于微波气氛炉内,惰性气体保护,控制微波频率为2.45ghz;温度为70~100℃;时间为5~15min。

[0022]

进一步地,所述微波干燥过程中,采用的惰性气体为n2或ar中的任意的一种。

[0023]

其中,上述单超声雾化均相沉淀法制备m相二氧化钒的方法中,所述微波煅烧是将经微波干燥、研磨后的前驱体重新置于所述微波气氛炉内,惰性气体保护,温度为450~500℃;时间为30~60min。

[0024]

进一步地,所述微波煅烧过程中,采用的惰性气体为n2或ar中的任意的一种。

[0025]

本发明的有益效果是:

[0026]

本发明将钒盐溶液以超声雾化形成的雾滴以鼓泡的形式通入均匀沉淀剂溶液中反应生成前驱体沉淀,强化了传质过程,实现了微观或介观的均匀混合,达到了对前驱体晶体生长的有效控制。本发明采用均匀沉淀剂结合超声雾化避免了使用直接沉淀剂导致的溶液中局部浓度不均匀的现象,从而可获得单分散、高纯度的纳米二氧化钒粉体,制得m相二氧化钒的粒径在40~200nm。本发明方法结合微波等辅助方法,有效缩短了制备纳米二氧化钒粉体所需要的反应时间,能明显提高合成效率和结晶度。本发明方法制备得到的纳米级二氧化钒粉体具有良好的分散性和均匀性,与现有技术相比,在低成本制造高质量纳米粉体和产业化潜力方面具有优势和竞争力,具有广阔的应用前景。

附图说明

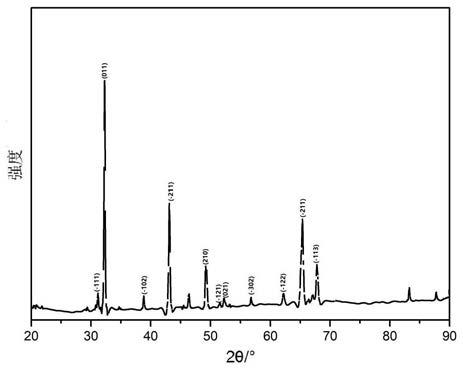

[0027]

图1为本发明实施例1制得vo2粉体的x射线衍射图谱(xrd)。

[0028]

图2为本发明实施例1制得vo2粉体的扫描电镜图(sem)。

具体实施方式

[0029]

具体的,本发明提供了单超声雾化均相沉淀法制备m相二氧化钒的方法,该方法包括如下步骤:

[0030]

将钒盐溶液超声雾化形成的雾滴以鼓泡的形式通入均匀沉淀剂溶液中反应得到悬浮液,经陈化,固液分离得前驱体沉淀,前驱体沉淀经洗涤,固液分离得前驱体,前驱体经微波干燥,研磨,微波煅烧,得m相二氧化钒。

[0031]

在本发明中,利用超声雾化器将一定浓度含表面活性剂的四价钒盐溶液雾化成微米的雾滴,通过载气将雾滴以鼓泡的方式通入到浓度为0.2~5mol/l的均匀沉淀剂溶液中,反应过程中持续搅拌,控制温度为60~90℃,生成前驱体沉淀,将前驱体沉淀洗涤,固液分离后的前驱体通过微波干燥,研磨,微波煅烧成纳米二氧化钒颗粒。

[0032]

其中,本发明均相沉淀剂本身不能与四价钒离子形成沉淀,而在反应中随着反应温度的升高,均相沉淀剂缓慢水解产生nh3,进而持续释放氢氧根离子,其与四价钒盐溶液超声雾化后的大面积接触,改善反应时与缓慢分解的沉淀剂接触的不均匀性,使反应体系内成核速度极快,产生了爆发性形核,而且大量晶核的生成也消耗了极大多数的离子,使得晶核进一步长大所需的过饱度大大减少,生长速率相应变小,同时在表面活性剂的位阻效应下,体系分散性提高,最终获得粒径小且均匀的前驱体沉淀。后续集成超声分散-微波干燥/煅烧技术,在反应、洗涤过程利用超声空化效应产生带有剪切力的冲击波,破坏粉体的团聚结构,在干燥和煅烧过程利用微波加热速度快,受热均匀的特点,可有效地防止前驱体热处理过程的团聚,最终得到粒度均匀,单分散的纳米二氧化钒。

[0033]

下面将通过具体的实施例对本发明作进一步地详细说明。

[0034]

实施例1

[0035]

步骤1:将0.5mol尿素溶于去离子水中,超声分散15~30min,制得500ml浓度为1mol/l的均匀沉淀剂溶液;

[0036]

步骤2:将草酸氧钒溶于去离子水中,配制成1000ml 0.2mol/l的溶液,加入5g peg-6000,超声分散15~30min,得到钒盐溶液;

[0037]

步骤3:将钒盐溶液置于3mhz超声雾化装置中雾化,再将雾化后的反应液滴以鼓泡的形式通入500ml均匀沉淀剂溶液中反应,反应温度80℃,反应过程持续机械搅拌,待充分反应后,得到悬浮液,通过离心分离得到前驱体沉淀,转速10000rpm;

[0038]

步骤4:将前驱体沉淀用去离子水洗涤3次,无水乙醇洗涤2次,每次水洗与醇洗过程中,前驱体悬浮液搅拌均匀后进行超声分散,每次持续15~30min,最终得到前驱体;

[0039]

步骤5:将前驱体放置在微波气氛炉内,高纯n2保护,微波频率2.45ghz,控制温度80℃,时间8min,干燥得到vo(oh)2固体,研磨30min;

[0040]

步骤6:将干燥研磨后的前驱体重新放置在微波气氛炉内煅烧,高纯n2保护,控制温度450℃,时间1h,得到蓝黑色m相vo2粉体,d

50

粒径为70nm。

[0041]

实施例2

[0042]

步骤1:将0.75mol尿素溶于去离子水中,超声分散15~30min,制得500ml浓度为1.5mol/l的均匀沉淀剂溶液;

[0043]

步骤2:将硫酸氧钒溶于去离子水中,配制成1000ml 0.15mol/l的溶液,加入10g peg-2000,超声分散15~30min,得到钒盐溶液;

[0044]

步骤3:将钒盐溶液置于3mhz超声雾化装置中雾化,再将雾化后的反应液滴以鼓泡的形式通入500ml均匀沉淀剂溶液中反应,反应温度90℃,反应过程持续机械搅拌,待充分反应后,得到悬浮液,再通过离心分离得到前驱体沉淀,转速10000rpm;

[0045]

步骤4:将前驱体沉淀用去离子水洗涤3次,无水乙醇洗涤2次,每次水洗与醇洗过程中,前驱体悬浮液搅拌均匀后进行超声分散,每次持续15~30min,最终得到前驱体;

[0046]

步骤5:将前驱体放置在微波气氛炉内,高纯n2保护,微波频率2.45ghz,控制温度70℃,时间10min,干燥得到vo(oh)2固体,研磨30min;

[0047]

步骤6:将干燥研磨后的前驱体重新放置在微波气氛炉内煅烧,高纯n2保护,控制温度500℃,时间1h,得到蓝黑色m相vo2粉体,vo2粉体等效粒径范围在90~150nm。

[0048]

实施例3

[0049]

步骤1:将1mol六次甲基四胺溶于去离子水中,超声分散15~30min,制得1000ml浓度为1mol/l的均匀沉淀剂溶液;

[0050]

步骤2:将草酸氧钒溶于去离子水中,配制成1000ml0.2mol/l的溶液,加入10g十六烷基三甲基溴化铵,超声分散15~30min,得到钒盐溶液;

[0051]

步骤3:将钒盐溶液置于3mhz超声雾化装置中雾化,再将雾化后的反应液滴以鼓泡的形式通入500ml均匀沉淀剂溶液中反应,反应温度90℃,反应过程持续机械搅拌,待充分反应后,得到悬浮液,再通过离心分离得到前驱体沉淀,转速11000rpm;

[0052]

步骤4:将前驱体沉淀用去离子水洗涤3次,无水乙醇洗涤2次,每次水洗与醇洗过程中,前驱体悬浮液搅拌均匀后进行超声分散,每次持续15~30min,最终得到前驱体;

[0053]

步骤5:将前驱体放置在微波气氛炉内,高纯n2保护,微波频率2.45ghz,控制温度80℃,时间8min,干燥得到vo(oh)2固体,研磨30min;

[0054]

步骤6:将干燥研磨后的前驱体重新放置在微波气氛炉内煅烧,高纯n2保护,控制温度500℃,时间0.5h,得到蓝黑色m相vo2粉体,vo2粉体等效粒径范围在50~100nm。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让