一种制备钴酸盐类钙钛矿材料的方法与流程

2021-01-30 17:01:34|

2021-01-30 17:01:34| 325|

325| 起点商标网

起点商标网

[0001]

本发明属于钙钛矿材料制备技术领域,特别涉及一种制备钴酸盐类钙钛矿材料的方法。

背景技术:

[0002]

近年来,随着传统化石燃料的巨大消耗,不仅对环境造成了很大的危害,对经济的影响也日益严重。因此,寻找清洁及可持续能源迫在眉睫,如太阳能、风能,而氢能燃烧值高,无污染的优点很好地满足了人们的需求。电解水是生产氢气的有效途径,其商用催化剂为pt,价格昂贵,储量稀少,而钙钛矿元素种类丰富,价格低廉,成为研究的热点。

[0003]

制备钴酸盐类钙钛矿材料的方法有多种,湿化学方法有溶胶凝胶法、燃烧法、共沉淀法等,虽然可以制备出纳米材料,但是大部分方法工艺复杂、制作时间偏长,且材料晶粒尺寸过大,从而限制了其大规模生产。

[0004]

而随着微波高压的协同加入,微波场与化学反应物耦合后产生的热量促使着化学反应的进行。随着微波电磁场方向的不断变化,介质中的电偶极子也随之改变方向而转动,于是分子间产生了摩擦,电偶极子将电能转化为热能,因而使介质温度升高。这种从物质内部加热的方法加热均匀,热效率高,且极大地减少了合成时间,简化了工艺,并在合成纳米材料方面有着独特的优势。farhadi等人用微波固相法分解la[co(cn)6]

·

5h2o获得了钴酸盐类钙钛矿材料lacoo3,但晶粒尺寸过大;prado-gonjal等人以硝酸盐为原料,加入碳黑,利用碳黑对微波的强烈吸收,合成了钴酸盐类钙钛矿材料lacoo3,但晶粒尺寸过大的问题仍未得到解决。而在微波,高压的基础上,又加入了超声,避免了材料在长时间的高温高压下合成反应引起的分解,不破坏其分子结构,也进一步使材料受热均匀,减小其晶粒尺寸。

技术实现要素:

[0005]

发明目的在于提供一种制备钴酸盐类钙钛矿材料的方法,得到尺寸可控的钴酸盐类钙钛矿材料。为达上述目的,本发明采用如下技术方案:

[0006]

一种制备钴酸盐类钙钛矿材料的方法,将硝酸钴和硝酸盐溶液混合,将混合溶液在微波,超声,高压条件下进行加热,使溶液发生水热反应,在离心干燥后将其高温退火,得到钴酸盐类钙钛矿材料。

[0007]

进一步的,将硝酸钴和硝酸盐溶液混合后,缓慢滴加naoh溶液并不断搅拌,调节ph至12,再将溶液装入高压反应釜中进行水热反应。

[0008]

本发明创新性地采用微波,超声,高压多条件协同水热反应模式,使溶液受热均匀,在离心干燥后将其高温退火,得到尺寸可控的钴酸盐类钙钛矿材料,包括以下步骤:

[0009]

(1)将不同比例的硝酸钴和另一硝酸盐溶液混合,缓慢滴加naoh溶液并不断搅拌,调节ph至12;

[0010]

(2)将溶液装入高压反应釜中,设置好微波频率、超声功率、压强、反应时间、反应温度等参数进行水热反应;

[0011]

(3)将沉淀收集并离心干燥,在空气中退火一段时间后,研磨后得到钴酸盐类钙钛矿材料。

[0012]

进一步的,步骤(1)中所述的氢氧化钠的浓度为0.5~5mol/l。

[0013]

进一步的,步骤(1)中所述的另一硝酸盐为硝酸镧、硝酸铈、硝酸镁、硝酸锶中的一种或几种,所制备的钴酸盐类钙钛矿材料为mcoo3,m为la,ce,mg,sr中的一种或几种。

[0014]

进一步的,步骤(2)中所述的硝酸钴溶液的浓度为0.1~2mol/l,另一硝酸盐溶液的浓度为0.1~2mol/l,硝酸钴和硝酸盐的体积比为1:1~1:3。

[0015]

进一步的,步骤(2)中所述的微波的功率为400~800w,超声的功率为1000~1500w,反应压强为2~8mpa。

[0016]

进一步的,步骤(2)中所述的水热反应时间为1~5小时,水热反应的温度为100℃~300℃。

[0017]

进一步的,步骤(3)中所述的退火条件是空气气氛,温度范围400~600℃。

[0018]

进一步的,步骤(3)中所述的退火的时间为1~4小时。

[0019]

本发明还提供上述制备方法制备而成的钴酸盐类钙钛矿材料。

[0020]

与现有技术相比,本发明的效果及优点是:

[0021]

(1)采用微波,超声,高压协同作用制备了钴酸盐类钙钛矿材料,材料受微波的内加热效应,受热均匀,受超声的分散作用晶粒尺寸小。

[0022]

(2)微波,超声,高压的协同作用大大缩短了制备工艺时间,方便快捷。

[0023]

(3)微波,超声,高压的协同作用保证了钙钛矿材料的纯度。

[0024]

由上述优点可见,本发明对制备形貌优良的钴酸盐类钙钛矿材料具有重要意义。

附图说明

[0025]

图1实施例2中,微波,超声,高压协同制备钴酸盐类钙钛矿材料的温度时间曲线与压力时间曲线。

[0026]

图2实施例2中,微波,超声,高压协同制备钴酸盐类钙钛矿材料的超声波功率时间曲线。

[0027]

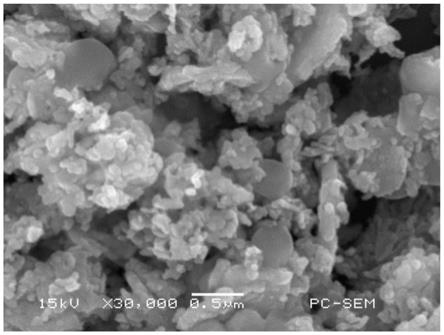

图3实施例2中,微波,超声,高压协同制备钴酸盐类钙钛矿材料的扫描电镜图。

[0028]

图4对比例1中,溶胶凝胶法制备的钴酸盐钙钛矿材料的扫描电镜图。

[0029]

图5实施例4中,微波时间分别为1h,0.5h,3h的her析氢性能测试图。

具体实施方式

[0030]

以下通过具体实施例结合附图详细说明本发明的技术及特点,但这些实施例并非用以限定本发明的保护范围,钴酸盐类钙钛矿材料的制备方案同样适用于钛酸盐,钼酸盐等其他钙钛矿材料。

[0031]

实施例1

[0032]

一种制备钴酸盐类钙钛矿材料的方法,采用微波,超声,高压多条件协同水热反应模式,使溶液受热均匀,在离心干燥后将其高温退火,得到尺寸可控的钴酸盐类钙钛矿材料,包括以下步骤:

[0033]

(1)将硝酸钴和另一硝酸盐溶液混合,缓慢滴加naoh溶液并不断搅拌,调节ph至

12;

[0034]

(2)将溶液装入高压反应釜中,设置好微波频率、超声功率、压强、反应时间、反应温度等参数进行水热反应;

[0035]

(3)将沉淀收集并离心干燥,在空气中退火一段时间后,研磨后得到钴酸盐类钙钛矿材料。

[0036]

步骤(1)中所述的氢氧化钠的浓度为0.5~5mol/l。

[0037]

步骤(1)中所述的另一硝酸盐为硝酸镧、硝酸铈、硝酸镁、硝酸锶中的一种或几种,所制备的钴酸盐类钙钛矿材料为mcoo3(m=la,ce,mg,sr)。

[0038]

步骤(1)中所述的硝酸钴溶液的浓度为0.1~2mol/l,另一硝酸盐溶液的浓度为0.1~2mol/l,硝酸钴溶液和另一硝酸盐溶液的体积比为1:1~1:3。

[0039]

步骤(2)中所述的微波的功率为400~800w,超声的功率为1000~1500w,反应压强为2~8mpa。

[0040]

步骤(2)中所述的水热反应时间为1~5小时,水热反应的温度为100℃~300℃。

[0041]

步骤(3)中所述的退火条件是空气气氛,温度范围400~600℃。

[0042]

进一步的,步骤(3)中所述的退火的时间为1~4小时。

[0043]

实施例2

[0044]

钴酸盐类钙钛矿材料的制备方法包括如下步骤:

[0045]

分别配制70ml 0.2mol/l的硝酸钴溶液和70ml 0.2mol/l的硝酸镧溶液,将2种溶液充分混合,滴加2mol/l的naoh溶液,并不断搅拌,调混合溶液ph至12。将溶液装入微波,超声,高压反应釜中,安装完毕后,设置具体参数:微波功率为600w,超声功率为1000w,微波时间为1h,微波加热温度为210℃,高压压力上限为4mpa。加热完毕后,将沉淀离心30min,并于140℃烘箱中烘5h至完全干燥,之后在空气中退火至500℃并保持2h,研磨后得到钴酸镧粉末样品。

[0046]

实施例3

[0047]

分别配制70ml 0.2mol/l的硝酸钴溶液和70ml 0.2mol/l的硝酸镧溶液,将2种溶液充分混合,滴加2mol/l的naoh溶液,并不断搅拌,调混合溶液ph至12。将溶液装入微波,超声,高压反应釜中,安装完毕后,设置具体参数:微波功率为600w,超声功率为1000w,微波时间为0.5h,微波加热温度为210℃,高压压力上限为4mpa。加热完毕后,将沉淀离心30min,并于140℃烘箱中烘5h至完全干燥,之后在空气中退火至500℃并保持2h,研磨后得到钴酸镧粉末样品。

[0048]

实施例4

[0049]

分别配制70ml 0.2mol/l的硝酸钴溶液和70ml 0.2mol/l的硝酸镧溶液,将2种溶液充分混合,滴加2mol/l的naoh溶液,并不断搅拌,调混合溶液ph至12。将溶液装入微波,超声,高压反应釜中,安装完毕后,设置具体参数:微波功率为600w,超声功率为1000w,微波时间为3h,微波加热温度为210℃,高压压力上限为4mpa。加热完毕后,将沉淀离心30min,并于140℃烘箱中烘5h至完全干燥,之后在空气中退火至500℃并保持2h,研磨后得到钴酸镧粉末样品。并对实施例4和实施例3、实施例2的样品进行her性能测试,发现微波1h时的her性能最佳,即微波1h为最佳的时间工艺参数。

[0050]

对比例1

[0051]

采用溶胶凝胶法配置70ml 0.2mol/l的硝酸钴溶液和70ml 0.2mol/l的硝酸镧溶液,将2种溶液充分混合,加入3.15g柠檬酸作为络合剂,之后加氨水调ph至10,并于90℃下剧烈搅拌,得到凝胶。之后将凝胶于250℃加热5h,离心清洗后于空气中1000℃煅烧5h,得到钴酸镧粉末样品。该方法制备工艺时间长,且得到的样品晶粒尺寸较大,并有团聚状态。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让